Fターム[4K027AC18]の内容

Fターム[4K027AC18]に分類される特許

61 - 80 / 87

めっき鋼板及びその製造方法

【課題】SiやCrという易酸化性元素を多く含有する鋼板を母材とすることが可能なめっき鋼板及びその製造方法を提供する。

【解決手段】質量%で、Si:0.2〜1.5%及びCr:0.5〜1.0%のうちの1種または2種を含有し、フェライトを主相とする炭素鋼または低合金鋼からなる鋼板を母材とする合金化めっき鋼板であって、母材表層のフェライトの平均結晶粒径が4μm以下であるとともに、母材表面から1μm以内におけるSi及びCrのEPMA線分析の最大強度が、母材中のSi及びCrのEPMA線分析の平均強度に較べて10倍以下であることを特徴とするめっき鋼板。

(もっと読む)

スパングル模様が抑えられた溶融亜鉛めっき鋼板の製造方法

【課題】薬液噴霧に依らずにめっき原板表面を粗面化し、溶融亜鉛めっき鋼板に発生しがちなスパングル模様を抑える。

【解決手段】酸洗,ブラスト処理等でめっき原板を粗面化し、等方性のある微細な凹凸をめっき原板表面につけた後、溶融亜鉛めっき浴に導入し引き上げることにより溶融亜鉛めっき層を形成する。微細な凹凸が溶融亜鉛が凝固する際の結晶核生成サイトとして機能するため、亜鉛結晶が微細化し、スパングル模様が抑えられた表面状態の溶融亜鉛めっき鋼板が製造される。

(もっと読む)

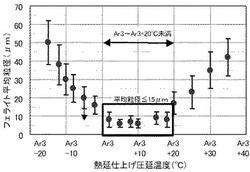

外観品位に優れる合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】外観品位に優れる合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C;0.001%以上0.01%以下、Si;0.001%以上0.2%以下、Mn;0.01%以上2%以下、P;0.02%以上0.2%以下、S;0.001%以上0.03%以下、Al;0.005%以上0.1%以下、Ti;0.001以上0.05%以下、Nb;0.001%以上0.05%以下、残部がFeおよび不可避的不純物からなる鋼板の表面に、Znを85%以上含む鉄−亜鉛合金被覆を有する合金化溶融亜鉛めっき鋼板において、その地鉄表面から深さ方向20μm以内の地鉄表層部が、500μm×500μmの観察視野において、平均結晶粒径15μm以下、かつ、結晶粒径の標準偏差が8μm以下を満たすフェライト粒からなることを特徴とする外観品位に優れる合金化溶融亜鉛めっき鋼板。

(もっと読む)

溶融亜鉛系メッキ方法及び亜鉛系メッキ被覆物

【課題】厚みが均一で美観に優れるメッキ皮膜を形成可能なメッキ方法を提供する。

【解決手段】溶融亜鉛系メッキ方法は、メッキ前処理として、塩化第二鉄溶液で鉄系被メッキ体を処理する工程を含む。鉄系被メッキ体を、塩化第二鉄溶液で処理し、次いでフラックス処理を行った後、溶融亜鉛系メッキを行ってもよい。前記メッキ方法では、鉄系被メッキ体を、塩化第二鉄溶液で処理した後、酸洗し、フラックス処理してもよい。また、鉄系被メッキ体をショットブラスト処理した後、塩化第二鉄溶液で処理してもよい。前記方法では、転造加工、切削加工、又はショットブラスト加工により成形された鉄系被メッキ体を、塩化第二鉄溶液で処理してもよい。鉄系被メッキ体は、ネジ類又はバネ類であってもよい。溶融亜鉛系メッキは、溶融亜鉛メッキ、溶融亜鉛−アルミニウム合金メッキ、又は溶融亜鉛−スズ合金メッキであってもよい。

(もっと読む)

成形性に優れた高強度溶融亜鉛めっき鋼板の製造方法

【課題】深絞り性及び穴拡げ性に優れる引張強度が440MPa以上の高強度溶融亜鉛めっき鋼板を、めっき不良を起こすことなく製造できる方法を提供する。

【解決手段】質量%で、C:0.0005〜0.04、Si:0.01〜1.0、Mn:0.8〜3.0、P:0.003〜0.15、S:0.015以下、Al:0.005〜0.5、N:0.006以下、Nb:0.003〜0.1、Ti:0.003〜0.1を含有し、残部Fe及び不可避的不純物からなる鋼スラブを、(Ar3変態点-50)〜950℃の仕上温度で熱延し、750℃以下の巻取温度で巻取り、圧下率50%以上で冷延し、式(1)を満たす焼鈍温度T1℃に加熱し、T1℃から400℃までを平均1〜30℃/sで冷却する1回目の焼鈍を行い、酸洗後、(Ac1変態点-30)℃以上、(Ac1変態点+30)℃又はT1℃のうち低い方の温度以下の焼鈍温度に加熱する2回目の焼鈍を行い、溶融亜鉛めっき処理を施す製法;0.2×A3変態点+0.8×Ac1変態点≦T1≦0.8×A3変態点+0.2×Ac1変態点・・(1)。

(もっと読む)

濡れ性、ふくれ性に優れた高張力溶融亜鉛めっき熱延鋼板の製造方法

【課題】 本発明方法は、易酸化性成分の酸化物生成によって引き起こされるめっき外観の劣化と焼鈍雰囲気下に存在する水素起因のふくれ、を解決する手段を提供する。

【解決手段】 易酸化性成分を含む高張力熱延鋼板を全還元方式の溶融亜鉛めっき設備を用いて還元性の雰囲気で焼鈍した後、該鋼板を大気に接触させることなく、溶融亜鉛めっき中を通板せしめる溶融亜鉛めっき熱延鋼板の製造方法において、焼鈍時の水素濃度を10%以上25%以下とし、焼鈍終了後、過時効炉にて、鋼板温度を200℃以上550℃以下、水素濃度を2%以上7%以下の雰囲気下で30秒以上400秒以下に保持して、均熱処理し、その後溶融めっきすることを特徴とする濡れ性、ふくれ性に優れた高張力溶融亜鉛めっき熱延鋼板の製造方法。

(もっと読む)

合金化溶融亜鉛メッキ鋼帯の製造方法

【課題】熱処理前のメッキ原板表層部に機械的加工を施し表層部を除去する合金化溶融亜鉛メッキ鋼帯の製造方法において、初期投資を抑え、尚且つ製品歩留まりを向上させるための技術を提供するものである。

【解決手段】熱処理前のメッキ原板表層部に機械的加工を施して該表層部を除去する合金化溶融亜鉛メッキ鋼帯の製造方法において、入側ルーパー通過後連続焼鈍処理前に前記メッキ原板表層部に機械的加工を施し、該表層部を除去することを特徴とする合金化溶融亜鉛メッキ鋼帯の製造方法。

(もっと読む)

加工性、パウダリング性、摺動性の良好な合金化溶融亜鉛メッキ鋼板の製造方法

【課題】ゼンジマー法や無酸化炉方式に比べて加工性が良好で更にパウダリング性や摺動性も良好な合金化溶融亜鉛メッキ鋼板の製造方法を提供すること。

【解決手段】質量%で、C:0.01〜0.12%、Mn:0.05〜0.6%、Si:0.002〜0.1%、P:0.05%以下、S:0.03%以下、sol.Al:0.005〜0.1%、N:0.01%以下を含み、残部Fe及び不可避的不純物から成る鋼片を熱延、酸洗、冷延後、650〜900℃にて焼鈍し、250〜450℃まで冷却して120秒以上保持後室温まで冷却後酸洗し、調質圧延をかけずに、Ni又はNi−Feをプレメッキし、5℃/秒以上で430〜500℃まで加熱後メッキ浴中で亜鉛メッキし、ワイピング後20℃/秒以上の昇温速度で460〜550℃まで加熱し、均熱時間をとらないか、5秒未満の均熱保持の後、3℃/秒以上で冷却し、最終の調質圧延を0.4〜2%の伸び率でかける。

(もっと読む)

高張力溶融亜鉛めっき鋼板及び高張力合金化溶融亜鉛めっき鋼板

【課題】SiやMnなど固溶強化元素の含有量が高い高張力鋼板を下地鋼板としても、不めっきを発生させることなく、めっき性の向上を可能する。

【解決手段】下地鋼板を、C:0.001〜0.20質量%、Si:0.10〜2.00質量%、Mn:1.00〜3.00質量%、Nb及びTiから選択される1種又は2種以上:0.01〜0.50質量%、Mo:0.01〜1.00質量%、残部:Fe及び不可避的不純物からなる高張力鋼板1で構成するとともに、溶融亜鉛めっき2との界面となる高張力鋼板1の表層部に、粒界酸化物或いは粒内酸化物を含む酸化層3を形成し、直径20nm以下のNb−Mo系或いはTi−Mo系析出物3aを1個/μm3 以上、好ましくは10個/μm3 以上分散させた領域を存在させる。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】許容できる製造コストの範囲内で、溶融亜鉛めっき鋼板のめっきやけを効果的に抑制する溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】2枚の鋼板を合わせて接合圧延を行う合わせ板繰り返し圧延により、相当ひずみが4.8まで加工することで結晶組織を微細化し、圧延方向に垂直な面において測定される平均結晶粒厚さが、0.6μm以下にされた被めっき鋼板を、450℃から500℃の亜鉛溶湯に所定時間浸漬して引き上げる。

(もっと読む)

めっき濡れ性に優れた溶融亜鉛めっき鋼板およびめっき濡れ性および合金化制御性に優れた合金化溶融亜鉛めっき鋼板の製造方法

【課題】めっき濡れ性に優れた溶融亜鉛めっき鋼板およびめっき濡れ性および合金化制御性に優れた合金化溶融亜鉛めっき鋼板を得る。

【解決手段】高強度鋼板に対してめっき前焼鈍を行う前に、表面に微粒子を投射する。この時、例えば、微粒子の平均粒径は10〜300μm、素材を金属とするのが好ましい。また、30〜300m/sの投射速度で、カバレージが200%以上となるように、鋼板表面に微粒子を投射することが好ましい。鋼板表面に微粒子を投射することで、鋼板の表層に加工変質層が十分な深さまで導入される。そして、この加工変質層は焼鈍後も残存し、例えば、合金化処理時の合金化反応の活性サイトになって合金化反応が改善される。

(もっと読む)

連続溶融金属めっき設備

【課題】鋼板の走行中或いは鋼板の停止中にかかわらず、連続焼鈍炉内の雰囲気ガスを確実に遮断するとともに連続焼鈍炉への金属蒸気の進入やスナウト部の大気開放時においても大気が進入するのを防止できる雰囲気ガスシールを備えた連続溶融めっき設備を提供する。

【解決手段】鋼帯2を連続焼鈍炉1の還元雰囲気下で焼鈍し、スナウト5を介して溶融金属ポット6へ導入してめっきを行う連続溶融金属めっき設備において、ターンダウンロール4の上流側あるいは下流側の鋼帯2の両面側に、昇降により鋼帯2との間隙を調整可能とした、不活性ガスを鋼帯に向けて吹き出す不活性ガス導入管15を有するラビリンスシール3を設けた。さらに、ラビリンスシール3入側及び/又は出側に鋼帯2を挟んでダンパー17を設けてもよい。

(もっと読む)

高強度溶融亜鉛系めっき鋼板の製造方法

【課題】、Siを高濃度(1mass%以上)含有した高強度鋼板でも、効果的にSi系酸化物の表面濃化が抑制され、不めっきの無い表面外観と優れためっき密着性を有する高強度溶融亜鉛系めっき鋼板を、高い生産性で安定的に製造する方法を提供する。

【解決手段】Siを1mass%以上、3mass%以下含有する鋼の表面に、局部山頂の平均間隔Sが20μm以下、算術平均粗さRaが0.2μm以上の粗さを付与するステップと、前記粗さが付与された鋼を圧延するステップと、前記圧延された鋼を酸化熱処理してから還元焼鈍熱処理を行うステップと、前記熱処理された鋼に溶融亜鉛めっきを行うステップとを備えることを特徴とする。

(もっと読む)

Sn−Znメッキ鋼板の製造方法

【課題】本発明の目的は、メッキ性が良好であり、Sn−Fe合金層の異常粒成長を抑制して溶接性を高めたSn−Znメッキ鋼板を得ることにある。

【解決手段】本発明は、鋼板にNiプレメッキを0.05〜2g/m2の範囲のプレメッキ量で行い、次いでこの鋼板に対し、Znを3〜20重量%含有するSn−Znメッキ浴を用いて、メッキ浴の浴温以上に予備加熱してから、フラックスを用いることなく、還元することなく、メッキ浴に浸漬し、鋼板にSn−Znメッキ層を形成するとともに、鋼板とSn−Znメッキ層との界面にSn−Feが主体の合金層を形成するものである。

(もっと読む)

連続鋳造スラブの製造方法並びに高張力熱延鋼板、高張力冷延鋼板及び高張力亜鉛めっき鋼板の製造方法

【課題】 高い生産性で且つ表面割れを発生することなく、590MPa以上の引張強度を有する高張力鋼板の素材である連続鋳造スラブを製造する。

【解決手段】 質量%でC:0.03〜0.10%、Si:1.0%以下、Mn:0.5〜3.0%、P:0.1%以下、S:0.02%以下、Al:0.2%以下、N:0.006%以下を含有し、(14/27)×(%Al/%N)が50以下であり、残部がFe及び不可避的不純物よりなる溶鋼を、Al含有量及びN含有量で規定される下記の(1)式を満足する鋳造速度(Vc:m/min)で鋳造するとともに、該鋳造速度(Vc)で規定される下記の(2)式を満足する比水量(Q:L/kg)で二次冷却帯をスプレー冷却する。

1.5≦Vc≦4.0-0.68×log[(14/27)×(%Al/%N)] …(1)

1.0≦Q≦2.5+Vc/1.5 …(2)

(もっと読む)

鋼管の製造装置及び製造方法

【課題】より向上した耐食性を持つように表面にメッキ処理された鋼管を製造すること。

【解決手段】発明による鋼管の製造装置は、鋼板を鋼管に造管する造管装置と、上記造管装置と単一のラインで連結され、上記鋼管を高温で加熱して熱処理する熱処理装置と、上記鋼管を徐冷しながらアニーリングして還元雰囲気を提供する前処理装置と、及びアルミニウムと亜鉛を含むセアリウム(SeAHLume)合金が溶融された状態で貯蔵されるポットと、上記の溶融された合金のレベルを調節するように、上記の溶融された合金中に選択的に挿入されるレベルブロックと、上記レベルブロックの挿入により上記の溶融された合金が流入され、上記鋼管が実質的に垂直に貫通するように配置されたメッキ部を含むメッキ装置を含んでいる。

(もっと読む)

溶融メッキ鋼板の製造方法,前処理洗浄装置,及び溶融メッキライン設備

【課題】鋼板をNiプレメッキするための前処理として,鋼板表面に付着した防錆剤を必要十分かつ効率的に洗浄・除去することが可能な溶融メッキ鋼板の製造方法を提供すること。

【解決手段】本発明の溶融メッキ鋼板の製造方法は,鋼板を焼鈍する焼鈍工程と;焼鈍された鋼板に対して,水溶性の防錆剤を塗布する防錆剤塗布工程と;防錆剤が塗布された鋼板を,電解洗浄を行わずに,アルカリ液を用いて洗浄する洗浄工程と;洗浄された鋼板を,電気NiメッキするNiプレメッキ工程と;Niプレメッキ後の鋼板を,溶融Znを含む溶融メッキ金属中に浸漬して溶融メッキする溶融メッキ工程と;を含むことを特徴とする。上記洗浄工程では,電解洗浄工程を行わなくても,鋼板に付着している水溶性の防錆剤を,Niプレメッキを行うに際して必要十分に除去できるとともに,洗浄処理を効率化できる。

(もっと読む)

曲げ加工性に優れた溶融Zn−Al−Mg系めっき鋼板の製造方法

【課題】 加工処理が施された場合においても、加工部分にき裂を発生しにくく優れた耐食性を発現することのできる曲げ加工性に優れた溶融Zn−Al−Mg系めっき鋼板の製造方法を提供する。

【解決手段】 表面に溶融Zn−Al−Mg系めっき層が形成された鋼板を、260℃以上、320℃以下の温度で、8時間以上加熱する熱処理を行うことによって、めっき層32を、[初晶Al相]34と、[Zn相]35と、[Zn11Mg2相]36とが混在した組織とし、曲げ加工性に優れた溶融Zn−Al−Mg系めっき鋼板を製造する。

(もっと読む)

ブラスト用材料の製造方法

【課題】 核としての鉄粉と亜鉛材料との密着性を均一にできるとともに、鉄粉の周囲に亜鉛材料を積層する作業を効率的に行うことができるブラスト用材料の製造方法を提供する。

【解決手段】 鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、核を窒素中で、例えば、200〜450℃の範囲内の温度条件で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とする。また、あらかじめ、核の周囲に形成された酸化被膜を除去することもできる。

(もっと読む)

加工性の良好な合金化溶融亜鉛メッキ鋼板の製造方法

【課題】 ゼンジマー法や無酸化炉方式に比べて加工性が良好な合金化溶融亜鉛メッキ鋼板を製造する方法を提供すること。

【解決手段】 質量%で、C:0.01〜0.12%、Mn:0.05〜0.6%、Si:0.002〜0.1%、P:0.05%以下、S:0.03%以下、sol.Al:0.005〜0.1%、N:0.01%以下を含み、あるいは更にB:0.005%以下を含み、残部はFeおよび不可避的不純物から成る鋼片を熱延、酸洗、冷延後、650〜900℃にて焼鈍し、250〜450℃まで冷却して該温度域にて120秒以上保持後室温まで冷却し、途中の調質圧延をかけないか、あるいは0.4%以下の伸び率で調質圧延をかけ、NiまたはNi−Feをプレメッキし、5℃/秒以上で430〜500℃まで加熱後亜鉛メッキ浴中で亜鉛メッキし、460〜550℃で5〜40秒の合金化加熱処理を行い、最終の調質圧延を0.4〜2%の伸び率でかける。

(もっと読む)

61 - 80 / 87

[ Back to top ]