Fターム[4K031BA06]の内容

溶射又は鋳込みによる被覆 (8,522) | 前処理 (280) | マスキング (42)

Fターム[4K031BA06]に分類される特許

1 - 20 / 42

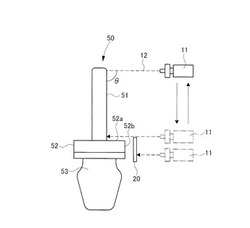

遮熱コーティング施工方法

【課題】耐久性のよい遮熱コーティング層を形成する。

【解決手段】動翼50の翼部51の翼面に対して、溶射ガン11から溶射材12を噴射してコーティングをする。この場合、マスキング部材20を配置して、プラットフォーム部52やそのプラットフォーム面52aに溶射材が噴射されることを遮断する。溶射ガン11は、溶射角度を略90°にしつつ上下方向に走査移動していく。その後、マスキング部残20を外して、プラットフォーム面52aへの溶射施工と、プラットフォーム端面52bへの溶射施工を順次行う。

(もっと読む)

溶射用マスキング治具

【課題】ワークの所望部位への溶射皮膜の品質を確保した上で、再利用を可能にした溶射用マスキング治具を提供する。

【解決手段】溶射用マスキング治具1aは、円筒状に形成され、溶射粒子が吹き付けられる内面(マスキング面)を凹凸面5に粗し、該凹凸面5をDLCコーティング6しているので、シリンダボア内面の溶射皮膜23の品質を確保した上で、溶射用マスキング治具1aの再利用が可能になる。

(もっと読む)

半導体モジュールおよびその製造方法ならびに電気機器

【課題】絶縁性と放熱性を高めた半導体モジュールのパッケージを低コストで実現する。

【解決手段】酸化アルミニウムの粉末を溶射して、金属基材1の第1面1Aに絶縁層7を形成する。この絶縁層7は熱処理によって熱伝導率が高められているか、六方晶系の結晶構造を有する。金属基材の第2面1Bには、直接的または間接的に接するように、半導体回路素子2が搭載される。

(もっと読む)

マスクを用いた成膜品の製造方法

【課題】開口部を有するマスクを用いて、リードフレームの表面にアルミニウム膜を成膜してなる成膜品の製造方法において、一度使用したマスクを掃除することなく成膜工程に再度使用できるようにする。

【解決手段】成膜材料であるアルミニウムと同一の材料にてマスク100を形成し、溶射によりアルミニウム膜40を形成した後、上面および開口部101の側面に溶射アルミニウム40aが付着したマスク100をリードフレーム40より取り外し、溶射アルミニウム40aとともにプレスすることにより、アルミニウム膜40の成膜工程に再度使用可能な形状に、成形する。

(もっと読む)

溶射装置及び溶射方法

【課題】マスキング部材の内面に付着した溶射用材料を容易に除去できるようにする。

【解決手段】シリンダブロック1の上端にマスキング装置9をセットした状態で、溶射ガン5から溶射用材料を吐出してシリンダボア3の内面4に溶射皮膜を形成する。マスキング装置9は、長円筒形状のガイド部材37の内面39に、黄銅製の薄板からなるベルト体41を接触させた状態で回転移動可能に支持させ、ガイド部材37の上部に設けたモータ59の駆動力を、スプロケット61を介してベルト体41に伝達する。ベルト体41を回転移動させた状態で、溶射ガン5により溶射皮膜を形成する際に、シリンダボア3の外部に飛散する溶射用材料は、ベルト体41に付着して捕捉される。この捕捉した溶射用材料は、ベルト体41の回転移動によってその内面43に摺接するスクレーパ73によって除去し、下部の溶射用材料回収ボックス79に落下する。

(もっと読む)

溶射被膜形成方法

【課題】新たな問題を引き起こすことなく、ショットブラスト処理、溶射処理に際して用いられるマスキング部材の設置、取り外しの煩雑さを改善できる溶射被膜形成方法を提供する。

【解決手段】サイドハウジングWに溶射を行うに際して、ショットブラスト用マスキング部材2上に溶射用マスキング部材3を設置することとして、溶射工程前に、ショットブラスト用マスキング部材2独自の取り外し作業を不要とする。その一方、溶射処理に伴って付与される溶射熱に関しては、ショットブラスト用マスキング部材2と溶射用マスキング部材3との間に断熱材21を介在させて、その断熱材21により溶射熱がショットブラスト用マスキング部材2に移動することを抑え、ショットブラスト用マスキング部材2が溶射熱により劣化することを抑制する。

(もっと読む)

マスキング部材及びマスキング部材を用いた被膜形成方法

【課題】加工負担を増加させなくても取り外しに伴う被膜の剥離を抑制できるマスキング部材を提供する。

【解決手段】第1,第2マスキング部材2,3を用意し、第2マスキング部材3の孔内周面6aを、第1マスキング部材2の孔内周面5aよりも溶射層8形成領域側に突出させて、第1,第2マスキング部材2,3に対してアンダーカット加工等の特別な加工を施さなくても、その第1,第2マスキング部材2,3の孔内周部をもって実質上のアンダーカット形状を形成する。これにより、溶射層8形成時に、溶射層8が第1,第2マスキング部材2,3の孔内周面5a,6aに付着することを抑え、被膜形成後、当該マスキング部材(第1,第2マスキング部材)を取り外す際、被膜が剥離することを抑制する。

(もっと読む)

溶射マスキングテープ

溶射マスキングテープは、第1主面および第2主面を有する基材と基材の第1主面の上にある表層とを含む。この表層は、約600ポンド/平方インチ超の最大抗張力を有するエラストマーから形成される。 (もっと読む)

シリンダボア用溶射装置及び溶射膜形成方法

【課題】ダミーヘッドによりシリンダボアを変形させた状態で、シリンダボアに溶射膜を形成した後、ホーニング加工し仕上げることができるシリンダボア用溶射装置や溶射膜形成方法を提供する。

【解決手段】シリンダブロック2にシリンダヘッドをボルト締め締結することによるシリンダボア8の変形状態を予め模擬的に生じさせるように、シリンダブロック2にダミーヘッド10を押圧した状態で、溶射ガン30によりシリンダボア8の内周面に溶射膜Mを形成するとき、ダミーヘッド10のライナー穴に、溶射膜Mの付着を防止する保護マスク15を脱着可能に設けたことを特徴とする。

(もっと読む)

溶射用マスキング治具

【課題】溶射中に開口部内面に堆積する溶射粒子や溶射皮膜の一部が脱落することを効果的に防止でき、かつ溶射後に開口部内面に堆積した溶射皮膜を容易に剥離することのできる溶射用マスキング治具を提供する。

【解決手段】溶射用マスキング治具10は、シリンダブロック(被溶射部材)20のシリンダボア(孔部)21の内壁面21aに金属溶射する際に、端面20aを覆うように配設され、シリンダボア21に対応する開口部11を有する。開口部11の内面11aが、鋼材よりも金属溶射の溶射材料が付着し難い難付着材料よりなり、かつ、凹凸形状とされている。溶射用マスキング治具10自体の材質を難付着材料(カーボン、真鍮、PTFE等)としたり、あるいは難付着材料(DLC等)よりなる処理膜を開口部11の内面11aに形成したりすることができる。

(もっと読む)

耐摩耗材被覆方法および装置

【課題】ワークの被処理面に付着させる耐摩耗材の歩留まりを高める。

【解決手段】エンジンバルブ1のシート面7に対し、耐摩耗材スプレーノズル9の噴射方向がほぼ垂直となるように、複数のエンジンバルブ1を互い違いに傾斜させた状態で1列に配置する。この1列に配置した複数のエンジンバルブ1に対し、エンジンバルブ1をその軸心を中心として回転させた状態で、耐摩耗材スプレーノズル9を直線的に相対移動させつつ、耐摩耗材11を連続噴射して各シート面7に皮膜を形成する。

(もっと読む)

超硬材料又はサーメット材料焼結用セッターの製造方法

【解決手段】基材上にエンボス模様又はスリット模様を有する被膜層が形成されていることを特徴とする被覆部材。

【効果】本発明の耐熱性被覆部材は、表面をエンボス又はスリット模様にすることで、製品焼結時の固着が防止でき、熱サイクルによる被膜の剥がれが起りにくく、耐久性に優れ、真空、酸化雰囲気、不活性雰囲気又は還元雰囲気下でのセラミックス、粉末冶金金属、特にサーメット、超硬材料を焼結又は熱処理するのに有効に用いられるものである。

(もっと読む)

余剰溶射皮膜除去方法および装置ならびに該装置に使用する液体噴射ノズル

【課題】余剰溶射皮膜を除去した後の残留物の除去作業を不要とする。

【解決手段】シリンダブロック1のシリンダボア内面3aに溶射皮膜9を形成する際に、クランクケース5の内面5aに溶射材料が付着して余剰溶射皮膜15が形成される。この余剰溶射皮膜15を、水噴射ノズル19からの水噴射によって除去する。この際、水噴射ノズル19は、先端側に設けてある低圧噴射の第1の噴射口21と、高圧噴射の第2の噴射口23とをそれぞれ備え、第1の噴射口21からの低圧噴射によりウオータカーテンを形成し、第2の噴射口23からの高圧噴射により余剰溶射皮膜15を除去する。低圧噴射のウオータカーテンは、高圧噴射の水が溶射皮膜9に向かうのを阻止するように作用し、溶射皮膜9の剥離を防止する。

(もっと読む)

溶射マスキング装置および皮膜除去方法

【課題】マスキング部材の内面に付着した溶射皮膜を、簡単な構成で容易に除去することができる溶射マスキング装置及び皮膜除去方法を提供する。

【解決手段】エンジンブロック1の上端面1aにマスキング部材3を装着した状態で、溶射ガン11によりボア内面29aに溶射皮膜25を形成する。この際、マスキング部材3のマスキング円筒内面8にも溶射皮膜27が形成されてしまう。マスキング部材3には皮膜除去爪15を進退移動可能に設けてあり、皮膜除去爪15を、その先端面15bをマスキング円筒内面8と同一面とした状態から前進移動させることで、マスキング円筒内面8に付着した溶射皮膜27を除去する。

(もっと読む)

環状部材の冷却装置、環状部材の冷却方法および皮膜付き環状部材の製造方法

【課題】内周面以外の領域に対して溶射を実施するに際し、被覆材のコストの上昇を抑制しつつ、マスキング部材等で覆われた内周面の温度上昇を抑えることが可能な環状部材の冷却装置を提供する。

【解決手段】冷却装置1は、環状部材としての外輪90の内周面92に囲まれる領域である非溶射領域を覆う一対のマスキング部材10と、一方のマスキング部材10Aに接続され、非溶射領域に供給される冷却媒体が通過する冷却媒体供給路21と、他方のマスキング部材10Bに接続され、非溶射領域から排出される冷却媒体が通過する冷却媒体排出路22とを備えている。

(もっと読む)

環状部材の冷却装置、環状部材の冷却方法および皮膜付き環状部材の製造方法

【課題】内周面以外の領域に対して溶射を実施するに際し、被覆材のコストの上昇を抑制しつつ、マスキング部材等で覆われた内周面の温度上昇を抑えるとともに、皮膜の厚さを十分に確保しながら、被溶射物の皮膜が形成される領域と形成されない領域との境界付近における溶射時のバリの発生を抑制することが可能な環状部材の冷却装置を提供する。

【解決手段】冷却装置1は、環状部材としての外輪90の内周面92に囲まれる領域である非溶射領域を覆い、外輪90との間に隙間40が形成されるように配置される一対のマスキング部材10と、一方のマスキング部材10Aに接続され、非溶射領域に供給される冷却媒体が通過する冷却媒体供給部材20と、外輪90を支持することにより、マスキング部材10と外輪90との間に隙間40を形成する支持部材とを備えている。

(もっと読む)

溶射装置及び溶射方法

【課題】溶射ガンから溶射された溶射粒子のうちヒュームとなったものが溶射を行う対象物の処理面における溶射の済んだ部分よりも同溶射ガンの移動方向前方側の部分に付着することを抑制できるようにする。

【解決手段】シリンダボア3の内周面に溶射被膜を形成する際には、溶射装置4の溶射ガン5がライナ2の内部に挿入され、その状態で溶射ガン5からの溶射粒子の溶射が行われるとともに、同溶射ガン5がシリンダボア3の中心線回りに回転されつつ同中心線方向の一方側から他方側へと移動される。溶射ガン5からの溶射粒子の溶射は、シリンダボア3の内周面における同溶射ガン5と最短距離になる部分よりも上記中心線方向の一方側に位置する部分に向けて行われる。これにより、溶射ガン5から溶射された溶射粒子のうちヒュームとなったものが、溶射ガン5の移動方向前方側(上記中心線方向の他方側)に向けて飛びにくくなる。

(もっと読む)

太陽集光器製造用の熱溶射

本システムは光学素子、溶射されて光学素子の上に配置された材料、および光学素子に結合された太陽電池を含んでいる。いくつかの態様は、光学素子の上に第1の材料を熱溶射して、光学素子に太陽電池を結合するステップを提供する。第1の材料の熱溶射は、光学素子の上に溶融金属粉を溶射するステップを含んでいる。  (もっと読む)

(もっと読む)

マスキング治具および環状部材の被覆方法

【課題】溶射後の皮膜の加工工数を低減し、面取り部を有する環状部材の被覆処理の処理コストを抑制することが可能なマスキング治具および環状部材の被覆方法を提供する。

【解決手段】マスキング治具10は、面取り部85を有する軸受外輪8の端面82にアルミナ皮膜9を形成する軸受外輪8の被覆処理において、アルミナ皮膜9が形成されるべき皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆うことによって皮膜形成領域を制限するマスキング治具である。このマスキング治具10は、軸受外輪8の面取り部85を覆うためのマスク部11を備えている。そして、皮膜形成領域以外の領域を覆った場合、マスク部11は面取り部85に接触して面取り部85を覆い、面取り部85に接触する面に沿ってマスク部11の一部が端面82側に突出する。

(もっと読む)

マスキング治具および環状部材の被覆方法

【課題】皮膜が形成される領域と形成されない領域との境界付近におけるバリの発生を抑制することが可能なマスキング治具、および環状部材の被覆方法を提供する。

【解決手段】マスキング治具10は、軸受外輪8に対して被覆材であるアルミナの溶射を行ない、アルミナ皮膜9を形成する軸受外輪8の被覆処理において、アルミナ皮膜9が形成されるべき皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆う。このマスキング治具10は、軸受外輪8における皮膜形成領域以外の領域を覆うためのマスク部11を備えている。マスク部11は、アルミナが溶射される側の面である溶射面12と、溶射面12とは反対側の面である非溶射面13とを含み、溶射面12の外周を含む領域は、マスク部11の外周に向けて非溶射面13に近づくように傾斜する傾斜面12Aとなっている。

(もっと読む)

1 - 20 / 42

[ Back to top ]