Fターム[4K063BA04]の内容

炉の細部、予熱、排出物処理 (8,737) | 炉内被加熱物(装入物、被処理物) (1,717) | 材質 (1,193) | セラミックス(無機非金属、窯業製品) (423)

Fターム[4K063BA04]の下位に属するFターム

陶磁器、瓦、タイル (26)

ガラス、石英、スラグ製品 (174)

セメントクリンカ、石灰 (33)

耐火物、耐熱物 (13)

炭素系材料 (39)

Fターム[4K063BA04]に分類される特許

81 - 100 / 138

垂直焼成炉及びそれを使用した焼成方法

【課題】垂直焼成炉において、落下中の焼成完了後も被焼成材料を一旦冷却することなく焼成を継続し被焼成物の熱処理時間が長くなり効率的に焼成がなされる垂直焼成炉を提供する。

【解決手段】垂直に設置された炉チューブ36及び該炉チューブの周囲に配置された加熱源52からなる第1加熱炉12と、前記炉チューブの上方に配置されて粉末状の被焼成材料を前記チューブ内に落下させる被焼成材料投入装置14と、前記炉チューブの上端部38から雰囲気ガスを投入する雰囲気ガス投入装置と、前記炉チューブの下端部から雰囲気ガスを含む排気ガスを引出し、冷却して排気する排気装置104と、前記炉チューブの下端部に少なくとも一部焼成され落下した被焼成物を一定時間加熱保持する第2加熱炉16とを有することを特徴とする垂直焼成炉10。

(もっと読む)

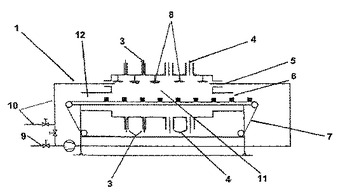

マイクロ波加熱装置

本発明は、300MHz〜5.8GHzの周波数のマイクロ波を照射して、乾燥物品に入力結合させるための複数のマイクロ波発生器を備えた、特に、セラミック製の部材及び成形部材のためのマイクロ波加熱装置と、そのようなマイクロ波加熱装置1,2を使用して、特に、セラミック製の部材又は成形部材を加熱する方法に関し、加熱物品に対して異なるマイクロ波周波数帯域を同時に使用することを特徴とする。特に、それによって、例えば、セラミック製部材、特に、ディーゼル粒子フィルターの均一で張力を生じさせない乾燥が実現される。  (もっと読む)

(もっと読む)

焼成炉

【課題】被処理物を効率良く且つ均一に焼成することができ、大容量の加熱手段を装備するまでもなく、炉本体内の温度を殆ど低下させないで被処理物を炉本体内へ装入することができる焼成炉を提供する。

【解決手段】炉本体11と該炉本体に開閉可能に被着した炉扉12とを備え、該炉本体内へ装入した被処理物を過熱水蒸気を用いて焼成するようにした焼成炉において、炉本体に形成した副出入口31と、該副出入口を囲んで該炉本体の外部に取付けたケース本体41と、該ケース本体に開閉可能に被着したケース扉42と、該ケース本体内に進退可能に収容した載置台51と、該載置台の先端部及び後端部に取付け且つ該載置台の前進完了時又は後退完了時に該副出入口回りの該炉本体内縁部と当接して該副出入口を閉鎖する当接板52,53と、該載置台を該ケース本体内と該炉本体内との間で進退させる進退手段61とを装備した。

(もっと読む)

溶解装置および溶解処理車

【課題】溶解処理を効率よく行うことができる溶解装置および溶解処理車を提供する。

【解決手段】被溶解物を収容可能な導電性の容器11を備え、容器11を通電加熱することにより、収容された被溶解物を溶解して容器11の底部に形成される排出孔14を介して連続的に排出可能な溶解装置1であって、容器11の底部に連接し、容器11の下方に延びる導電性材料からなる筒状の発熱体15を備える溶解装置1。

(もっと読む)

焙焼炉およびそれを用いた酸化イリジウム粉の製造方法

【課題】 構造が簡単で微細な粉末の焙焼を効率的に行うことができる焙焼炉と、それを用いて厚膜抵抗体形成用として好適な酸化イリジウム粉の効率的な製造方法を提供する。

【解決手段】 断面形状が略角型の管状炉であって、焙焼室内の鉛直方向に多段に原料載置用の平坦な棚板を有し、各段に均等に雰囲気ガスが流れるように雰囲気ガス吹込み用ノズルを配置し、かつ、流入直後に雰囲気ガスが原料表面を吹込み方向と略同一方向のみに流れるように、棚板から鉛直方向の同一平面位置に複数本の雰囲気ガス吹込み用ノズルを並列して設置してある。この焙焼炉を用いて、ヘキサクロロイリジウム(IV)酸アンモニウム又はヘキサクロロイリジウム(IV)酸カリウムを600〜1050℃で酸化焙焼することにより品質の安定した酸化イリジウム粉が得られる。

(もっと読む)

連続焼成炉及び連続焼成方法

【課題】消費電力の無駄を少なくして効率のよいマイクロ波焼成を短時間で行うことのできること。

【解決手段】マイクロ波発生源1で発生された進行波を伝播すると共に、収容する加熱対象物Wを加熱焼成する焼成導波管50は、その焼成導波管50の長さ方向に対し直角方向の電磁界強度の弱い位置から加熱対象物Wを取り込み、加熱対象物Wを電磁界強度の強い位置に進行波の進行方向に移動させながら、加熱対象物Wの加熱焼成温度を上昇させるものである。したがって、焼成導波管50内で焼成を行う場合、突然、高エネルギで加熱対象物Wの加熱を開始することがない。焼成導波管50内の反射波の発生が殆どないから、マイクロ波発生源1を構成するマイクロ波発振器を反射波で傷めることがなく、加熱対象物Wのみにエネルギを供給することができ、効率がよい。

(もっと読む)

連続焼成装置

【課題】消費電力の無駄を少なくして効率のよいマイクロ波加熱を行うことができ、短時間で焼成でき、かつ、焼成後の処理が自在である連続焼成装置を提供する。

【解決手段】マイクロ波発生源1で発生されたマイクロ波の進行波を複数の導波管を接続してなる導波管列50の長さ方向に伝播させ、導波管列内に連続搬入された加熱対象物を電磁界強度の弱い位置から強い位置へと変化させながら加熱焼成する連続焼成装置において、導波管列の昇温導入部52及び高温保持部53からなる加熱焼成部の内壁面に断熱材を配設し、導波管列に形成された搬入口から搬出口まで搬送ガイドが加熱対象物を載置した搬送体を案内し、加熱対象物を進行波の進行方向に移動させながら電磁界強度の強い位置に移動させて加熱焼成温度を上昇させるものである。

(もっと読む)

セラミックの焼成装置及びセラミックの製造方法

【課題】 輻射による熱の移動を抑制して急速昇温可能なセラミックの焼成装置を提供する。

【解決手段】 予熱帯22、焼成帯23及び冷却帯24毎に搬送手段28,29,30を独立して備え、各搬送手段28,29,30による搬送路の周囲が炉壁27で囲まれたトンネル式のセラミックの焼成装置21であって、少なくとも焼成帯の搬送手段の搬送方向が予熱帯の搬送手段の搬送方向とは異なるように予熱帯と焼成帯とが配設され、予熱帯の加熱手段と焼成帯の加熱手段とをそれぞれ独立して備えている。

従って、予熱帯と焼成帯とで搬送路の搬送方向が異なり、搬送方向の前後で搬送路の周囲を囲む炉壁によって輻射による熱の移動が抑制され、焼成帯の長さを増加させることなく昇温速度を大きくすることができる。

(もっと読む)

メタライズセラミックス部品の製造方法

【課題】熱処理炉内においてワークが収納されたMoボート等の収納容器を、その収納容器に対して略無負荷で搬送することを可能にした熱処理装置を用いたメタライズセタミック部品の製造方法を提供する。

【解決手段】複数のワーク3が収納されたワーク収納容器2を炉本体6内において加熱して前記複数のワーク3に対してメタライズ加工を行う際に熱処理を施す熱処理炉装置を用いたメタライズセラミックス部品の製造方法において、上記炉本体6内に設置された前記ワーク収納容器を搬送するレール部と、このレール部に載置された前記ワーク収納容器2を前記レール部に対して垂直方向に移動させながら前記レール部に沿って所定の搬送方向へ搬送する搬送手段8とを備えた熱処理炉装置を用いたメタライズセラミックス部品の製造方法。

(もっと読む)

電気溶融炉の操業制御方法

【課題】 投入設定電力から投入設定電圧を決定し、溶湯内の溶融メタル層の液面レベルに応じて主電極の高さ位置を制御して前記投入設定電圧が最適な投入設定電圧となるように補正を行い、溶湯と主電極の電極間距離を最適な位置で一定に保つようにする。

【解決手段】 溶融炉本体2の天井壁2aに昇降自在に設けた主電極4と底壁2cに設けた炉底電極7との間に電圧を印加してプラズマアークAを発生させ、当該プラズマアークAにより炉内へ投入された焼却灰や飛灰を溶融するようにした電気溶融炉1の操業制御方法に於いて、予め投入設定電力から投入設定電圧を決定すると共に、炉内に形成された溶湯内の溶融メタル層Mの液面レベルLを検出し、当該液面レベルLに応じて主電極4の高さ位置を制御して前記投入設定電圧が最適な投入設定電圧となるように補正を行い、溶湯と主電極4の電極間距離を最適な位置で一定に保つようにする。

(もっと読む)

熱処理炉およびそれを用いたセラミック電子部品の製造方法

【課題】被熱処理物や匣などに低い温度のガスが当たることを防止することができ、炉内における温度ばらつきを小さくすることができる熱処理炉を得る。

【解決手段】熱処理炉10の炉本体12内に、ガス供給管22とU字状のヒータ26とを形成する。ガス供給管22にガスを噴出するためのガス噴出孔を形成し、ガス噴出孔から噴出する雰囲気ガスがヒータ26に直接当たるように、ガス供給管22とヒータ26とを配置する。炉内にセラミック積層体を載置した匣32を置き、ガス供給管22から雰囲気ガスを炉内に供給しながら、ヒータ26で加熱することにより、セラミック積層体を熱処理する。このとき、雰囲気ガスは、ヒータ26で加熱された状態で炉内に供給される。

(もっと読む)

電気抵抗式灰溶融炉の溶融制御方法及びその装置

【課題】電気抵抗式灰溶融炉の立ち上げの初期から操作員の手動操作を必要としないで自動的に制御すること可能にした電気抵抗式灰溶融炉の溶融制御方法及びその装置を提供する。

【解決手段】炉内に装入された電極に通電して灰を溶融する電気抵抗式灰溶融炉の溶融制御方法であって、電極の昇降範囲をプログラム式に設定する工程と、電極に供給する電力を測定する工程と、電極に供給する電力の目標値と前記測定された電力の実測値との偏差に応じて、電極の昇降制御及び電極の印加電圧の調整により、電極に供給する電力を制御する工程とを有する。そして、電力制御においては、電極の昇降範囲内での電極の昇降制御を電極の印加電圧の調整より優先させる。

(もっと読む)

電磁放射によって加熱された単結晶炭化ケイ素を含む複合材料および機器

マトリクス材料において単結晶炭化ケイ素ホイスカおよび繊維を含む、電磁放射に曝露すると温度上昇する複合材料。また、複合材料を含む発熱物体および熱を発生させる方法。 (もっと読む)

マイクロ波焼成炉及びマイクロ波焼成炉の熱電対断線検知方法

【課題】熱電対が完全に断線する前に異常を検知することで内部の被処理体の損傷を防ぐことができるマイクロ波焼成炉及びマイクロ波焼成炉の熱電対断線検知方法を得る。

【解決手段】高温焼成炉17内の炉内温度Tcsが設定温度Ts未満のときに、設定温度Tsと設定時間t2とから目標温度Ttを算出し、目標温度Ttが高温焼成炉17内の炉内温度Tcsを超えている場合はマイクロ波を出力し、未満である場合はマイクロ波の出力を停止し、さらに目標温度Ttと炉内温度Tcsの差の絶対値が所定温度X℃以上であって、その状態がy回連続した場合に異常を検知する。これにより、補助熱電対19が完全に断線する前にその異常を検知することが可能となり、高温焼成炉17内の被処理体の損傷を防ぐことができる

(もっと読む)

マイクロ波焼成炉

【課題】熱応答性が良く、細い径を持つ熱電対を使用してもマイクロ波の影響を最小限に抑えて正確な温度測定を行うことができるマイクロ波焼成炉を得る。

【解決手段】補助熱電対7に対してアースを設定するためのアンテナ長規制部10と、補助熱電対7がマイクロ波の影響を受けないように、その先端部分7Aのアンテナ長基点部101Aからの長さを調整するための補助熱電対固定部13とを備える。これにより、白金等の金属を用いた熱電対を使用してもマイクロ波の影響を最小限に抑えることができ、正確な温度測定が可能となる。

(もっと読む)

マイクロ波焼成炉及びマイクロ波焼成炉の金属キャビティ内部への金属部材取り付け方法

【課題】金属部材と金属キャビティとの間における放電の発生を防止できるとともに、少ない作業工数で金属部材を金属キャビティに取り付けることができ、しかも金属部材の取り外しを自由に行うことができるマイクロ波焼成炉の金属キャビティ内部への金属部材取り付け方法を提供する。

【解決手段】1〜5mmの間隔で金属板30を金属キャビティ13に取り付けて、金属板30と金属キャビティ13との間の電界強度を1kV/mm未満に抑えるようにした。これにより、金属板30と金属キャビティ13との間の放電を防止でき、放電による金属キャビティ13の破損を防止できる。また、金属板30を金属キャビティ13に取り付けるネジ31の間隔をマイクロ波の波長の1/8以上にできるので、作業工数を削減できる。また、金属板30を自由に取り外せるので、金属キャビティ13のメンテナンスを容易に行える。

(もっと読む)

ヒータユニット

【課題】らせん状に進行する帯状体2を真空中で均一に高温加熱することが可能なヒータユニット60を提供する。

【解決手段】らせん状に進行する帯状体2に対して真空中で熱処理を行うヒータユニット60であって、複数の金属線を撚り合わせた線材が帯状体2と平行な水平面内においてつづら折り状に配置された線材ヒータ62を備えている。その線材ヒータ62は、第1支持部材64および第2支持部材74により、フレーム90に対して伸縮自在に支持されている。

(もっと読む)

セラミックスの製造方法およびセラミックス焼成炉

【課題】セラミックス素地成形体または焼成体にクラックを発生させることなく乾燥または冷却でき、かつ製造時間を短縮することができると共に、製造コストを低減できるセラミックスの製造方法およびセラミックス焼成炉を提供する。

【解決手段】セラミックス原料を用いて成形する成形工程と、成形体を乾燥する乾燥工程と、乾燥した成形体を焼成する焼成工程と、焼成体を冷却する冷却工程とを経て製造されるセラミックスの製造方法であって、前記乾燥工程または/および冷却工程では、常圧過熱水蒸気を用いて、成形体を乾燥または焼成体を冷却させることを特徴とするセラミックスの製造方法である。また、本発明のセラミックス焼成炉1は、セラミックス原料を用いて成形された成形体を乾燥するための常圧過熱水蒸気発生手段2、または/および焼成体を冷却するための常圧過熱水蒸気発生手段2を備えている。

(もっと読む)

金属熱処理方法及び装置

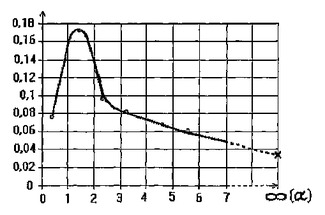

発明及び発明の変化態様のグループは、金属熱処理方法と、直接又は間接燃焼炉において液体又は気体燃料と高温空気とを燃焼させる方法と、前記方法を行うための加熱装置及び再生ノズルとから成る。発明及び発明の変化態様は、冶金及び機械エンジニアリングの分野に関し、金属熱処理(例えば溶融、変形のための加熱、熱処理)のために及びセラミック等の非金属製品の焼結、乾燥(及びその他のタイプの熱処理)のために、使用されることができる。発明の本質は、発明を実施しながら、2.0よりも大きくかつ主に6.0以下の範囲内に設定された燃料及び高温空気混合物における空気過剰係数(α)を得ることを可能にする新規の技術的特徴である。前記発明は、直接又は間接燃焼炉において金属の処理中の金属の廃棄物を低減すること及びアルミニウム、チタン及び鉄合金を含む金属水素添加レベルを低減することを可能にする。間接燃焼炉における発明の使用は、放射管及び坩堝の耐用寿命を延長することを可能にする。発明者によって得られる実験データは、技術的結果が、空気過剰係数(α)が2.0よりも大きい場合に液体又は気体燃料及び高温空気混合物の燃焼生成物の雰囲気(気相)の個々の組成によって得られることを実証している。  (もっと読む)

(もっと読む)

焼成炉

【課題】露点管理、及び、冷却勾配の制御が可能であって、高信頼性を有する被焼成物を安価で製造することができる焼成炉を提供する。

【解決手段】本発明に係る焼成炉は、炉室1と、可動仕切り装置2と、外部搬送口7とを有する。炉室1は、外部から室内への雰囲気ガスの導入が可能である。可動仕切り装置2は、その仕切り動作により、炉室1の同一室内100を、置換空間101と、焼成空間102とに仕切る。外部搬送口7は、開閉可能な遮蔽部70を有しており、炉室1の置換空間101となる部分において、炉室1を外部に向かって開口する。

(もっと読む)

81 - 100 / 138

[ Back to top ]