Fターム[4K063BA07]の内容

炉の細部、予熱、排出物処理 (8,737) | 炉内被加熱物(装入物、被処理物) (1,717) | 材質 (1,193) | セラミックス(無機非金属、窯業製品) (423) | セメントクリンカ、石灰 (33)

Fターム[4K063BA07]に分類される特許

1 - 20 / 33

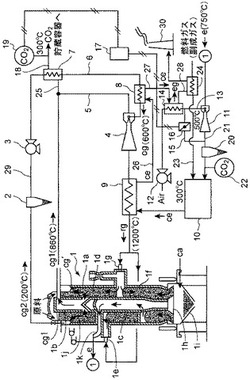

炭酸ガス循環式石灰焼成設備

【課題】エネルギー効率が高く、しかも特殊な送風ファンを必要とせずに炭酸ガスを石灰焼成炉に帰還させて熱媒として使用することができる炭酸ガス循環式石灰焼成設備を提供する。

【解決手段】石灰焼成炉に投入される原料石灰石の予熱に供せられる上記炭酸ガスの一部であって、その予熱によって冷却された炭酸ガスが導かれる送風機3と、送風機3によって昇圧された炭酸ガスを駆動ガスとして供給する駆動ガス供給口と、熱分解により発生した炭酸ガスの一部を被駆動ガスとして供給する被駆動ガス供給口とをノズルに有し、そのノズル内を流れる上記駆動ガスによって被駆動ガスを吸い込み、両ガスを排出するエジェクター装置4と、エジェクター装置4から排出される炭酸ガスが導かれ、高温の熱源との熱交換を行う主熱交換器9とを備え、主熱交換器9の熱交換によって昇温された炭酸ガスを、石灰石の熱分解ガスとして石灰焼成炉に供給するように構成されていることを特徴とする。

(もっと読む)

熱回収装置

【課題】ロータリーキルンの外周側の熱を回収するための熱回収装置において、ロータリーキルンを構成する外筒部の温度が耐熱温度以上となるのを適切に防止することが可能な熱回収装置を提供する。

【解決手段】ロータリーキルン2の外周側の熱を回収するための熱回収装置1は、所定の隙間を介して外筒部(鉄皮)4の外周面4cを覆うカバー部材8を備えている。カバー部材8には、空気の流入口と、流入口から流入し外筒部4の外周面4cとカバー部材8との間の隙間を通過した空気が排出される排気口とが形成され、外筒部4の長手方向におけるカバー部材8の長さは、外筒部4の、カバー部材8の内側に配置される部分の最大温度と最小温度との差が所定範囲内に収まるように設定されている。この熱回収装置1では、カバー部材8ごとに、外筒部4の外周面4cとカバー部材8との間の隙間を通過する空気の流量が調整可能となっている。

(もっと読む)

炉内監視装置および炉内監視方法

【課題】供給されるエネルギー量の変化に対応して、高い信頼性で炉内の状況を推定できる炉内監視装置および炉内監視方法を提供する。

【解決手段】継続的に供給される原料を加熱し次工程に送り出す炉の内部を監視する炉内監視装置200であって、炉内の温度を測定する温度測定部210と、炉内の温度を維持するように炉内へ供給するエネルギー量を制御する供給量制御部220と、炉内へ供給されたエネルギー量を記録する供給量記録部230と、炉内の測定温度を記録する温度記録部240と、供給されたエネルギー量の推移が測定された温度の推移として現れるまでの応答時間を算出する時間算出部250と、を備え、算出された応答時間の変化により炉内状況の推定を可能にする。

(もっと読む)

原料焼成装置及び原料焼成方法

【課題】予熱炉から回転炉への原料投入量を正確に制御することができる原料焼成装置及びその方法を提供する。

【解決手段】原料貯留層4から切出された原料を予熱炉9に設けた原料貯留分配部10に供給し、この原料貯留分配部10で分配された原料を回転駆動される炉床11に堆積させて一次焼成し、一次焼成した原料を複数のプッシャー17で排出孔16に落下させることにより、ロータリキルン20に投入して二次焼成する。このとき、原料貯留層4から原料をロータリキルン20の目標投入量で切出し、原料貯留分配部10の原料レベルを超音波レベル計54で検出し、検出した原料レベルが所定範囲を維持するように制御する。さらに原料貯留分配部10の原料レベルのレベル変化量に基づいてプッシャー17の駆動間隔を制御して、ロータリキルン20への原料投入量を定量制御する。

(もっと読む)

設備内でのセメントクリンカ製造方法、およびこのようなセメントクリンカ製造設備

本発明は、原材料の第一部分(4)および第二部分(6)をそれぞれ予熱するための、第一サイクロン式予熱器(5)および第二サイクロン式予熱器(7)と、燃料を燃焼させるために燃焼ガスを用いた、予備か焼器(1)から発生する煙霧(8)が前記第二サイクロン式予熱器(7)へと導かれる予備か焼器(1)と、燃料バーナーを備えた、ロータリーキルン(2)から発生する煙霧(18)が第一サイクロン式予熱器(5)へと導かれるロータリーキルン(2)と、前記ロータリーキルン(2)の出口の位置で、クリンカを通して冷却用ガスを送風することによるクリンカ冷却器(3)とを含む、設備内でのセメントクリンカの製造方法に関するものである。この方法によると、予備か焼器の燃焼ガスは、体積で90〜100%の酸素を含有する。予備か焼器は流動層によるものであってもよく、流動化ガスは前記燃焼ガスである。本発明は、このような設備に関するものでもある。 (もっと読む)

溶融物の製造装置及び製造方法

【課題】二酸化炭素の排出抑制及び熱効率の両面において優れた溶融物の製造装置及び製造方法を提供する。

【解決手段】

酸水素OHを生成する酸水素製造装置4と、供給された原料Rに、酸水素製造装置4からの酸水素OHを燃焼させて生じた火炎を接触させて溶融させる加熱炉2と、加熱炉2の排ガスを用いて発電し、発電した電力を酸水素製造装置4に供給する発電装置11とを備える溶融物の製造装置1。また、発電装置11が、加熱炉2の溶融物出口側の高温領域2Hから排出される排ガスG1を用いて発電することができ、さらに、加熱炉2が、溶融物出口側の高温領域2Hと原料入口側の低温領域2Lとの間に設けられた隔壁2eを備えることができる。

(もっと読む)

ロータリーキルンの冷却装置およびその冷却方法

【課題】 冷却中においても赤外線温度計や放射線温度計によってキルンシェル5の温度

分布が正しく測定可能であり、かつ外表面の適切な冷却を可能としたロータリーキルンの

冷却方法を提供する。

【解決手段】 内面に耐火物が設けられ、一端側に設けられたバーナによって燃料を燃焼

させ、被処理物を加熱するロータリーキルンの冷却方法において、ロータリーキルンの回

転軸より鉛直下方の外表面に向かって送風する冷却空気に霧を噴霧することとした。

(もっと読む)

溶融物の製造装置及び製造方法

【課題】二酸化炭素の排出抑制及び熱効率の両面において優れた溶融物の製造装置及び製造方法を提供する。

【解決手段】供給された原料Rに、酸水素OHを燃焼させて生じた火炎を接触させて溶融させるバーナ3を備える溶融物の製造装置1等。酸水素OHは、局所的に2000℃の高温を発生させることができるため、この高温火炎を、供給された原料Rに接触させることで、速やかに原料Rを溶融させることができる。原料Rの溶融に化石燃料を用いないため、二酸化炭素が発生せず、二酸化炭素の排出を抑制することができる。バーナ3を電磁誘導加熱炉2に設け、加熱炉2で加熱されている原料Rに、バーナ3からの火炎を接触させて溶融させることができる。溶融物の製造装置1からの排ガスG2を用いて発電し、発電した電力を電磁誘導加熱炉2での加熱又は/及びバーナ3で燃焼させる酸水素OHの製造に用いる発電装置10、11、16を備えることができる。

(もっと読む)

クリンカクーラ

【課題】

クリンカクーラのプッシャにおいて、高温強度の不足および硫化腐食の進行などを低減することによって、クリンカクーラからセメントクリンカがこぼれることを防止する。

【解決手段】

ロータリーキルンで焼成されたセメントクリンカが落下する位置に設けられたプッシャに続いて可動グレート板と固定グレート板とが交互に配列されて下流側に延び、各グレート板の内部に貫通形成されたスリットから各グレート板の上部に形成された空気孔を通じて空気を供給するように構成されたクリンカクーラおいて、前記プッシャのセメントクリンカとの接触構造面の中心から下半部の厚みが上半部の厚みよりも大きいことを特徴とするクリンカクーラ。

(もっと読む)

セメント・プラントおよびセメント・プラントを運転する方法

【課題】 高い硫黄含有量の燃料を使用することができる、セメント・プラントの運転方法を提供する。

【解決手段】 セメント・プラントを運転するための本発明による方法において、未処理の粉は予熱ゾーンにおいて予熱され、その予熱した材料は焼成ゾーンにおいて予焼成され、予焼成した材料は最後に焼結ゾーンにおいて焼結される。セメント・プラントは、焼結ゾーンに供給される予焼成した材料が、少なくとも5.5質量%のSO3濃度と、総塩含有量の少なくとも75質量%、好ましくは95質量%のSaSO4比率とを持つように、運転される。

(もっと読む)

設備におけるセメントクリンカの製造方法及びそのようなセメントクリンカ製造設備

【課題】二酸化炭素の排出を制限でき、経済的に実現性があり、更に、従来型の設備と技術的に近い設備で実施できるセメントクリンカの製造方法により、従来の製造方法および製造設備の問題点を解消する。

【解決手段】回転炉(1)によって生成される排ガス(10)とプレヒータ(3、3a)のガスとを分離して、それらのガスが混ざらないようにし、プレか焼反応炉(4)に酸素の豊富なガス(9)を供給して、サイクロンプレヒータ(3、3a)から出たガス(8)の一部分(8a)を前記プレか焼反応炉(4)内、さらにプレヒータ(3、3a)内でリサイクルして、プレヒータ内での材料の浮遊に適した流が得られるようにする。二酸化炭素の豊富な、リサイクルされないガスの他の部分(8b)は、隔離などの手段によってCO2の排出を制限するのに適応している。

(もっと読む)

予熱機

【課題】原料充填層内に滞留する小粒原料や粉状原料の割合を少なくし、熱ガスの圧力損失の増加と偏流を防止して原料の予熱度合いを均一にする。

【解決手段】予熱機100は、ケーシング1、内筒1a、原料投入部2、原料通路3における原料充填層4の上方に設けられたブリッジ状の構造物5、熱ガスが原料充填層4内に導入される熱ガス入口部6、導入された熱ガスが外部に排出される熱ガス出口部7、原料充填層4内における構造物5の近傍に、原料充填層4内から原料の粒子間に存在する小粒物および粉状物を熱ガス入口部6から導入された熱ガスとともに外部に抽出する抽気管8、および降下した原料を排出する原料排出機9を備える。抽気管8は、風量調整弁10に接続され、原料充填層4内の熱ガスの一部はこの風量調整弁10を経由して熱ガス出口部7から排出される熱ガスと合流する。

(もっと読む)

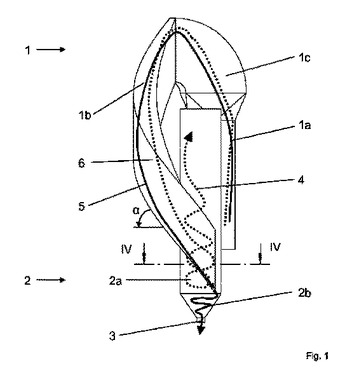

固体物と気体間の化学及び/又は物理反応を行う装置

本発明による装置は、遠心力により気体/固体物の混合体を固体流と気体流に分離する少なくとも一つの螺旋状及び/又は渦巻き状導管と、上記固体流を放出する固体物用導管と上記螺旋状及び/又は渦巻き状導管の端部に接続されるとともに、上記気体流を放出するための気体用導管に接続される又は気体用導管の一部により形成される少なくとも一つの分離室と、を備える固体物と気体間で化学及び/又は物理反応を行う装置、特に微粒子材料の予熱、冷却、及び/又はか焼装置である。上記螺旋状及び/又は渦巻き状導管(1b)は、水平面に対して少なくとも30°の角度(α)をなした状態かつ接線方向に上記分離室(2)に開口するとともに、上記開口周辺における上記分離室の横断面は、上記螺旋状及び/又は渦巻き状導管の横断面の0.5倍から1.5倍の大きさで設定されている。  (もっと読む)

(もっと読む)

空気供給装置およびこの空気供給装置を備えた高温粉粒体冷却設備

【課題】焼結鉱やペレット、高温クリンカーなどの高温粉粒体を冷却する際等に用いられ、使用効率に優れ、メンテナンス性も良好な空気供給装置およびこの空気供給装置を備えた高温粉粒体冷却設備を提供する。

【解決手段】可動側空気通路25側の水封室上部空間24i,24iの上部と可動側空気通路25の上部が連通しているとともに、環状空気通路25が円周方向に連通しており、かつ、それぞれの連結エアダクト26にエアダンパー81が設置されていて、このエアダンパー81が給排鉱部Bでは閉状態になり、冷却部Cでは開状態になるようになっている。

(もっと読む)

スラグ固化判定装置、スラグ固化判定プログラムおよびスラグ固化判定方法

【課題】炉内から噴出する炎や燃焼光による影響を受けることなく、溶融バーナーの適切な点火時期を自動的に判定することができるスラグ固化判定装置、スラグ固化判定プログラム及びその方法を提供する。

【解決手段】領域分割部122が、経時的に連続して撮影されるスラグホールの画像を画像ごとに複数のブロックに分割する。また、領域平均算出部123が、領域分割部122によって分割されたブロックごとにブロックの平均明度を算出する。また、移動平均算出部124が、領域平均算出部123によって算出された平均明度の移動平均をブロックごとに算出する。そして、スラグ固化判定部125が、移動平均算出部124によって算出された移動平均が初期値と比べて所定の値以上低下している領域の数を画像ごとに指標値としてカウントし、カウントした指標値が所定の閾値を超えた場合に、排出不全を起こしうる量のスラグが固化したと判定する。

(もっと読む)

熱処理方法及び熱処理装置

【課題】 炉芯管内を無酸素状態にしあるいは酸素濃度が極めて少なくなるようにしつつ、処理物が炉芯管の内面に接触する時間を短くして、炉芯管内の雰囲気中で熱処理が行なわれるようにし、酸化カルシウム内へのクロムの混入をできるだけ抑制し、高純度で高品質の酸化カルシウムを生成できるようにする。

【解決手段】 炭酸カルシウムを主成分とする粉粒状の処理物Wを回転する炉芯管10内で加熱して酸化カルシウムを生成する際、炉芯管10内に該炉芯管10の中心軸Paの方向に沿って複数列設されるとともに該炉芯管10の回転によって該炉芯管10の内周面を転動して処理物Wに衝撃を付与するビータ部材20を設け、炉芯管10の内周面の周速を0.1m/s〜0.5m/sに設定し、炉芯管10内の温度を800℃〜1200℃に設定し、炉芯管10内に不活性ガスを供給し、処理物Wを不活性ガス中で加熱処理する。

(もっと読む)

竪型焼成炉

【課題】構造が簡単で安価に作れ、燃焼ガスを有効的に用いることのできる竪型焼成炉を提供することを課題とする。

【解決手段】 静止せる竪型の筒状をなす炉体10内の上部に予熱領域そして下部に焼成領域を形成する竪型焼成炉において、予熱領域は燃焼ガス供給装置15が設けられている炉蓋14と落下開口11Aを有する炉床11との間の空間に形成され、焼成領域が炉床11より下方の空間に形成され、炉体10内に上下方向で予熱領域及び焼成領域にわたり内部空間を形成し下方に向け開口する循環筒体20が配設され、炉蓋14に取り付けられて送気装置16が設けられ、循環筒体20の内部空間が循環筒体20の上部にて送気筒16Aに接続されていて、循環筒体20の下端の開口部22から流入するガスが上記内部空間を上昇し上記送気装置16へ送られて再び該送気装置16の空気と共に再び炉体10内に戻される。

(もっと読む)

アスベスト含有物処理炉およびアスベスト含有物処理システム

【課題】熱処理に要するエネルギーが比較的小さく、かつ有害な二次生成物の発生を抑制可能なアスベスト含有物処理炉およびアスベスト含有物処理システムを提供することを課題とする。

【解決手段】アスベスト含有物処理炉3は、軸回りに回転可能であって、カルシウムとアスベストとを含む被処理物Oを軸方向に流動させる管体30と、被処理物Oにマイクロ波を照射するマイクロ波照射部34と、を備えている。被処理物Oにマイクロ波を照射することにより、被処理物Oを外面からのみならず内部から熱処理することができる。

(もっと読む)

燃料流の方向を変えるための手段を備えた燃焼器

セメントクリンカ等を製造するためのロータリーキルンのような、キルンの燃焼帯に固体、液体またはガス燃料を導入するための燃焼器の記述が与えられ、前記燃焼器が、ノズル開口に燃料および一次空気を搬送するための、燃焼器の主軸Baに平行の、複数の実質的に同心のダクト(1、2、3)、同じく、別個のノズル開口に固体、流体またはガス燃料を搬送するための複数の追加のダクト(4、6、7、8)、を備え、前記追加のダクトが、燃焼器の中心部(10)内に位置する。この燃焼器は、それが、燃焼器の主軸Baに対して少なくとも上方に向かう方向に、燃焼器の中心部(10)内に追加のダクトのうちの少なくとも1つを通して導入される燃料の流れ方向を変えるための手段(4a、5)を備えるという点を特徴とする。これによって、個々の燃料粒子が湾曲したおおよそ弾道経路で移動することができ、それによってそれらが火炎内に保持されることができる時間をのばすことができる。燃焼器のこの構成の別の利点は、より小さい粒子の経路が、大きいものが燃焼器の主軸に平行な外側環状一次空気ノズルを通して注入される一次空気による場合よりもより大きな程度に偏向されるので、大径粒子が最も高い、およびしたがって、最も長い経路を達成するということである。したがって、それらのサイズに関係なく、全ての粒子のより一様な燃焼を達成することが可能である。注入の速度または方向を変更することによって粒子の経路を変えることが可能である。 (もっと読む)

竪型焼成炉

【課題】固体燃料を均一に分布させ、しかも二次堆積層のみならず一次堆積層上にも広く分布させることができて、効率よくかつ均一に燃焼そして焼成が行なえる竪型焼成炉を提供することを課題とする。

【解決手段】炉床6の中央部に形成された落下口6Aの縁部からは縦筒状の炉本体9が下方に延びて設けられ、予熱空間16内の原料が燃焼室15に面する側から落下するようになっており、上記落下口6Aから落下して炉本体9内で焼成された原料を製品として取り出すための取出口14が炉本体9の下部に形成されている竪型焼成炉において、燃料供給口21Bは炉蓋1中央位置で上記燃焼室15へ向け炉内へ突入せる燃料供給管21の下端開口で形成され、該燃料供給管21は下端開口が炉半径方向外方に向けて開口していると共に上記炉蓋1中央位置を通る鉛直線を炉軸線として駆動装置27により回転駆動を受ける。

(もっと読む)

1 - 20 / 33

[ Back to top ]