Fターム[4K070BB02]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 吹錬ガス (351) | 吹錬ガス調整 (233) | 酸素ガス調整 (152)

Fターム[4K070BB02]の下位に属するFターム

終点調整 (13)

Fターム[4K070BB02]に分類される特許

61 - 80 / 139

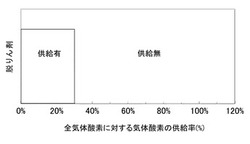

脱りん処理における気体酸素及び固体酸素源の供給方法

【課題】脱りん処理における気体酸素と固体酸素源との供給量や供給タイミングを規定することによって、確実に所望の[P]を得られることができるようにする。

【解決手段】脱りん処理において、前記気体酸素の供給量が30%となるまでに、転炉型精錬容器の上方から添加する脱りん剤の投入を完了し、第1吹き込み期間では、気体酸素の供給速度を0.9〜1.2Nm3/min/tとする。第2吹き込み期間では、気体酸素の供給速度を0.5〜0.8Nm3/min/tとする。第3吹き込み期間では、気体酸素の供給速度を0.9〜1.2Nm3/min/tとする。転炉型精錬容器の上方から添加する固体酸素源の球換算直径を1〜10mmとする。第1投入期間では、固体酸素源の平均供給速度を5〜20kg/min/tとする。第2投入期間では、固体酸素源の平均供給速度を0〜0.5kg/min/tとする。

(もっと読む)

疲労特性に優れた高強度鋼線用鋼の製造方法

【課題】MgO量をコントロールすることによって、非金属介在物中のMgO比率を確実に2.5%以下にする。

【解決手段】高強度鋼線用鋼を製造するに際し、転炉での出鋼時から二次精錬処理までの工程において溶鋼へ添加するMgOの量を、溶鋼1t当たり330g以下とし、転炉の脱炭処理では、転炉へ装入する溶銑の[P]を0.040質量%以下とすると共に、供給するCaO量を原単位で12.0〜21.0kg/tする。供給するMgO量を溶鋼1t当たり100〜1500gとし、上吹きに関し、吹錬開始から60%〜80%の時間の第1上吹き区間と、その後では吹き込む酸素量を変え、底吹きに関し、吹錬開始から吹錬終了まで0.045〜0.075Nm3/分/ton且つ0.040〜0.064Nm3/分/mm2を満たすように底吹きのガスを吹く。これに加え、取鍋精錬時に使用するフラックスを所定の組成にする。

(もっと読む)

溶融還元方法

【課題】粉体加熱バーナーに供給した燃料を効率良く燃焼させ、そのバーナー火炎内で原料粉粒体を効率良く加熱しながら金属溶湯の還元を行なう溶融還元方法を提供する。

【解決手段】粉体加熱バーナー1のバーナー火炎で原料粉粒体を加熱し、さらに溶解した原料粉粒体を還元して金属溶湯を得る溶融還元方法において、粉体加熱バーナーの酸素ガス供給速度G(Nm3/分)と燃料供給速度F(Nm3/分)で算出される酸素燃料比G/Fが1.0≦(G/F)/(G/F)st≦5.0を満足する。

(もっと読む)

溶鉄の昇熱方法

【課題】 転炉型精錬炉内に保持された溶鉄を吹錬するにあたり、ダスト発生量や耐火物の溶損を助長することなく、着熱効率を高めて効率的に溶鉄を昇熱する。

【解決手段】 転炉型精錬炉2に保持された溶鉄12に酸化性ガス14を上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランス3の先端部または該上吹きランスとは別に設置したランス4の先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎16の中を通過するように精錬用粉粒状物質15を転炉型精錬炉内に装入する。

(もっと読む)

転炉の操業方法

【課題】 その目的とするところは、酸化性ガスを上吹きして溶銑の脱炭精錬を実施するにあたり、高い脱炭酸素効率を維持した状態で、ダスト発生量を削減する。

【解決手段】 上吹きランス先端に設けたガス噴射ノズルの出口径(De)及びスロート径(Dt)が、ノズル出口部雰囲気圧(Pe)及び1000kPa以上とするノズル適正膨張圧(Po)に対して下記の(1)式の関係を満足する上吹きランスを用い、酸化性ガスを吹き付けて溶鉄中の炭素を酸化除去するにあたり、上吹きランスのランス高さ(H;(mm))と前記出口径(De)との比(H/De)が45以上75以下の範囲となるように上吹きランスの設置位置を調整するとともに、ガス噴射ノズルへの酸化性ガスの供給圧力(P)が前記適正膨張圧(Po)と同等になるように、酸化性ガスの供給圧力(P)を調整する。 (De/Dt)2=0.259×(Pe/Po)-5/7×[1-(Pe/Po)2/7]-1/2 …(1)

(もっと読む)

精錬処理方法及びガス回収装置

【課題】転炉の炉口からのガスの回収を行いつつ副原料を投入して精錬処理を行うに際し、副原料を簡単に溶湯に到達させることができるようにする。

【解決手段】転炉1の炉口2側からガスの回収を行っている状態で、転炉1内の溶湯に炉口2を介して副原料Mを投入する溶湯の精錬処理であって、転炉1の炉口2におけるガス通過速度Vgが副原料Mの終末速度よりも小さくなるようにする。副原料Mは石灰を含有するものであっても、ダストであってもよい。

(もっと読む)

溶融還元方法

【課題】 炉内溶湯への着熱量、つまり鉱石の添加量を低下させることなく、ダスト発生量及び二酸化炭素発生量を少なくすることのできる溶融還元方法を提供する。

【解決手段】 鉄浴型溶融還元炉2に設置された酸化性ガス14を供給する上吹きランス3とは別に、粉粒状の鉱石15を前記炉内に装入する鉱石投入ランス4を設置し、該鉱石装入ランスの先端部に鉱石の流通孔を設けるとともに燃料及び酸素ガスを吹き込む噴射孔からなるバーナーを設け、前記鉱石を前記バーナーにより形成される火炎16の中を通過させて加熱し、加熱した鉱石を前記炉内に装入する溶融還元方法であって、加熱された鉱石による炉内溶湯の温度上昇を打ち消すように、上吹きランスから吹き込む酸化性ガスの供給量を減少する。

(もっと読む)

溶銑の脱燐方法

【課題】上底吹転炉を用いて溶銑を脱燐する際に、ハロゲン化カルシウムを添加しなくともCaO源の滓化を促進でき、吹錬初期のスピッチングを抑制しながら溶銑中の[P]濃度を例えば0.020%以下に低減しながら、安定かつ継続的に操業する。

【解決手段】上底吹転炉を用いて、脱燐剤に実質的にフッ素を含まない副原料のみを使用して溶銑を脱燐する方法において、吹錬前または吹錬初期に、装入塩基度が0.4以上1.5以下の範囲までは、粒径0.5mm以上30mm以下の塊状CaO源を添加し、脱燐吹錬終了時の塩基度が1.8以上2.8以下となるように粒径が60メッシュ以下の粉状CaO源を上吹きランスより溶銑へ吹き付け、スラグ中のT−Feを3%以上15%以下とし、脱燐処理後に転炉から溶銑鍋へ出湯した直後の鍋中の溶銑の温度を1320℃以上1380℃以下に制御するとともに、吹錬終了時のスラグ中(Al203)濃度が3%以上10%以下となるように吹錬前または吹錬初期にAl2O3源を装入する。

(もっと読む)

溶銑の脱燐方法

【課題】蛍石を使用せず、低燐鋼を効率よく製造する溶銑脱燐方法を提供する。

【解決手段】上底吹き転炉を用いて、滓化促進剤である蛍石を使用せずに酸素源およびCaO源を供給して溶銑から燐を除去する方法であって、脱燐吹錬終了後に転炉から採取したスラグを分析して得られるCaOとSiO2との質量%比が1.8以上2.4以下となる条件下において、上吹きランスから吹き付ける酸素が溶銑浴面に形成する火点面積と前記転炉内の溶銑浴表面積との比を0.15以上とする。CaO源として、粒径を3mm以下に調整した粉体CaO源を用い、上吹きランスから炉内の溶銑に吹き付けることが好ましい。

(もっと読む)

転炉操業方法

【課題】 上吹きランスを介して酸素ガスを上吹きして溶銑の酸化精錬を行うに当たり、精錬中におけるスピッティングの発生を抑制する。

【解決手段】 ラバールノズル形式のノズルの末広がり部の壁面に1個以上の制御用ガス供給孔10を有し、該制御用ガス供給孔を介して吹錬用酸素とは独立して流量制御の可能な制御用ガスを供給し、それにより、噴射ノズル9から噴射される酸素噴流の方向を制御することが可能なガス噴射ノズルを、その先端部の円周方向に3個以上具備する上吹きランス8を用いた転炉操業方法であって、(1)式で計算される、各ガス噴射ノズルからの噴流により形成されるキャビティの中心位置を結ぶ円の直径(DCPC)の1チャージの吹錬のなかの最小値が、1チャージの吹錬のなかの最大値の80%以上となるように制御用ガス供給孔から供給する制御用ガスの流量を調整する。

DCPC=2×H×tan(θ+α)+DNPC …(1)

(もっと読む)

転炉の操業方法

【課題】転炉吹錬において、炉寿命が長く、生産性の高い操業を安定的に行うために、耐火物損耗の不均一性の改善、地金付着の良好な状態での維持管理を安価な方法で実現する方法を提供する。

【解決手段】上吹きまたは上底吹き転炉における吹錬に際し、上吹きに用いるランスのノズルチップの内径、数、ピッチ円径、および、噴出角の少なくとも1つ以上が異なる複数のランスを用いて、該複数のランスを交換しながら使用することを特徴とする転炉操業方法。

(もっと読む)

環境に優しい無鉛快削鋼及びその製造方法

本発明は、重量%で、C:0.03〜0.13%、Si:0.1%以下、Mn:0.7〜2.0%、P:0.05〜0.15%、S:0.2〜0.5%、B:0.001〜0.01%、Cr:0.1〜0.5%、Ti:0.05〜0.4%、N:0.005〜0.015%、及びO:0.03%以下、並びに残部Fe及びその他の不可避不純物を含む無鉛快削鋼に関し、上記無鉛快削鋼は、線材の圧延方向の断面において、粒子サイズ5μm2以上のMnS介在物が300〜1,000個/mm2の範囲で存在することができる。また、本発明は、鋼材製造段階において全酸素量を段階別に適切に制御して環境に優しい無鉛快削鋼を製造する方法に関する。  (もっと読む)

(もっと読む)

転炉操業方法

【課題】 上吹きランスを介して酸素ガスを上吹きして溶銑の酸化精錬を行うに当たり、精錬中におけるスピッティングの発生を抑制する。

【解決手段】 スロート部と、スロート部の下流側の末広がり部と、を有するとともに、末広がり部の壁面に少なくとも1個の制御用ガス供給孔10を有し、スロート部及び末広がり部を介して吹錬用酸素ガスを噴射し、一方、前記制御用ガス供給孔を介して吹錬用酸素ガスとは独立して流量制御の可能な制御用ガスを供給し、それにより、スロート部及び末広がり部を介して噴射される吹錬用酸素ガスの噴流の方向を制御することが可能なガス噴射ノズル9を、その先端部の円周方向に3個以上具備する上吹きランス8を用いた転炉操業方法であって、吹錬用酸素ガスの供給流量と制御用ガスの供給流量との和に対する制御用ガスの供給流量の比率を吹錬中に周期的に変化させながら炉内の溶銑を吹錬する。

(もっと読む)

溶銑脱りん方法

【課題】転炉型の精錬容器を用いた溶銑脱りん方法において、簡便な方法で炉内脱りん反応の進行度合いを一定の範囲内に制御し、処理後のP濃度のばらつきの少ない効率的な溶銑脱りん方法を提供する。

【解決手段】転炉型の精錬容器を用いた溶銑の脱りん処理方法において、排ガスの分析値と排ガス流量から所定の式により計算される脱炭酸素効率の実績値が、あらかじめ処理パターンごとに設定した目標変化曲線に追従するように、ランス高さ、送酸速度、底吹ガス種類と量のうちのいずれか1つもしくは2以上を調整することを特徴とする溶銑脱りん方法。

(もっと読む)

一般銑を用いた極低炭素鋼の転炉吹錬方法

【課題】一般銑を用いて[C]=0.010質量%以下で且つ[P]=0.030質量%以下となる高品質な極低炭素鋼を確実に製造する。

【解決手段】[P]=0.06質量%以上の溶銑2を用いて、[C]=0.010質量%以下、且つ、[P]=0.030質量%以下となる極低炭素鋼を製造するに際し、上吹きでは、吹錬開始から40%〜60%の経過区間では、0.21≦L/L0≦0.24を満たすように酸素を吹く。また、その後は、0.26≦L/L0≦0.28を満たすように酸素を吹く。底吹きでは、吹錬開始から85%〜95%の経過区間では、底吹きのガスを0.02〜0.04Nm3/分/ton且つ0.017〜0.030Nm3/分/mm2を満たすようにガスを吹く。さらに、その後は、0.08〜0.11Nm3/分/ton且つ0.060〜0.080Nm3/分/mm2を満たすように吹く。

(もっと読む)

プリメルト滓化促進剤の投入方法

【課題】プリメルト滓化促進剤を投入してスラグを生成するにあたり、安定的にスラグを滓化させることができるようにする。

【解決手段】上底吹き機能を有する転炉1で精錬を行う際に、蛍石の代わりにプリメルト滓化促進剤を投入することでスラグを生成させるプリメルト滓化促進剤の投入方法において、プリメルト滓化促進剤を投入するに際し、プリメルト滓化促進剤に含まれるフッ素含有量が1.0%以下とし、各種条件の範囲でプリメルト滓化促進剤を投入する。

(もっと読む)

高Mn極低炭素鋼の溶製方法

【課題】 Mn鉱石をMn源として使用して、転炉と真空脱ガス設備とを組み合わせて高Mn極低炭素鋼を溶製するにあたり、複数回のAlの成分調整を必要とせずに、1回のAl脱酸処理のみで溶鋼中Al含有量を調整する。

【解決手段】 転炉から出鋼後の溶鋼を真空脱ガス設備にて真空脱炭精錬及びAl脱酸処理して、Mn量が0.4〜2.0質量%以下の高Mn極低炭素鋼を溶製するに際し、転炉ではMn源としてMn鉱石を投入して脱炭精錬し、真空脱炭精錬後のAl脱酸処理では、下記の(1)式で算出される投入量と一致する量のAl系脱酸剤を添加する。尚、(1)式において、WAL:溶鋼トンあたりの脱酸剤投入量、A:溶鋼トンあたりのAl目標値、[O]:溶鋼中酸素濃度、ΔMn:出鋼直後から真空脱炭精錬後の溶鋼中Mn濃度変化(質量%)、B:脱酸剤のAl純分、α、β、γ:定数である。 WAL=(A+α×[O]+β+γ×ΔMn)/B…(1)

(もっと読む)

製鋼スラグの処理方法

【課題】溶銑予備処理や脱炭処理等により発生する製鋼スラグの処理方法において、金属酸化物から鉄や有価金属等の回収を行うとともに、f−CaOを低減させる反応を促進させ、さらに、還元剤の燃焼によるCO2発生を低減させる。

【解決手段】本発明は、反応容器に装入された溶融状態の製鋼スラグにSiO2含有物質および還元用物質を添加し、製鋼スラグの改質処理および還元処理を行う製鋼スラグの処理方法であって、還元用物質の一部または全部として、K値(= (H−O/2)/C)が1以上である廃プラスチックを使用する。

(もっと読む)

ランスの位置制御方法及びランス装置

【課題】ランスと溶銑の液面との距離を、処理ガスの吹き付け中であっても正確に計測でき、処理ガスとの反応特性を改善できるランス装置を提供する。

【解決手段】ランスにマイクロ波距離計を組み込み、該マイクロ波距離計によりランスと溶融金属の液面との距離を検出し、検出した位置情報を基にランスの位置を制御するランスの位置制御方法、並びに炉内の溶融金属に処理ガスを吹き付けるための噴射口を備えるランスと、前記ランスに組み込まれ、該ランスから溶融金属の表面までの距離を測定するためのマイクロ波距離計とを備えるランス装置。

(もっと読む)

精錬容器のガス吹き込み羽口構造

【課題】 吹き込み流量の可変域を大きくすることが可能であって、しかも、作製コストが安価である環状羽口において、吹き込みガス流量を増加させたときでも損耗速度を低減することのできるガス吹き込み羽口構造を提供する。

【解決手段】 上記課題は、管体部5と該管体部の内側に設けられる軸心部2とを有し、管体部と軸心部との間の環状の間隙からガスを噴出する環状羽口1と、前記管体部に接触した状態で前記羽口の周囲に配置される羽口耐火物7と、で構成されるガス吹き込み羽口構造において、前記羽口耐火物を、500℃〜1300℃における曲げ強度が4MPa以上であり、且つ、耐火物を1400℃に昇温して氷水中に浸漬する耐スポーリング試験後の曲げ強度が3MPa以上である炭素含有耐火物とするガス吹き込み羽口構造によって解決される。

(もっと読む)

61 - 80 / 139

[ Back to top ]