Fターム[5E044AB01]の内容

Fターム[5E044AB01]の下位に属するFターム

Fターム[5E044AB01]に分類される特許

1 - 20 / 65

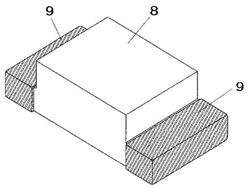

面実装インダクタ

【課題】小型の底面電極構造の面実装インダクタを提供する。

【解決手段】面実装インダクタは、端部の両方が平坦な面を有するコイルと、2つ以上の切り欠き部と長さの異なる上面と底面を有し、コイルを内包する磁性体コア8と、磁性体コアの表面に導体ペーストにより形成される外部電極9とを有する。端部のそれぞれがその少なくとも一部が埋没し、且つ磁性体コアの表面に露出するように封止され、磁性体コアの少なくとも上面に外部電極が形成されていない。

(もっと読む)

モールド変流器

【課題】導体及び鉄心全体を固体絶縁物で被覆することで、径方向及び軸方向の縮小化を図ったモールド変流器を提供する。

【解決手段】絶縁性ガス4を密閉した接地タンク内に配置される導体1と、導体1の同心円状に巻装された鉄心3と、鉄心3に巻装される巻線7を有する変流器において、導体1と鉄心3及び巻線7の全体を被覆し、且つ導体1の両端部が外部に突出するように固体絶縁物2で一体にモールドすると共に、導体1、固体絶縁物2及び絶縁性ガス4よりなる三重点10Bから鉄心3に至るまでの固体絶縁物2を凸状に形成する。また、導体1であって、固体絶縁物2に覆われ、且つ少なくとも鉄心3と対向する部分の径D2を、導体1であって絶縁性ガス4中に配置される部分の径D1よりも小さく形成すると共に、径D1とD2の境界部1Aを曲面状に形成し、更に鉄心3の前記導体と対向する側の角部3bを段状に形成したことを特徴とする。

(もっと読む)

モールド樹脂および機械装置

【課題】熱硬化性樹脂のモールド樹脂を用いてモールド成型するときに、樹脂表面の泡を消す作業を不要とすることである。

【解決手段】モールド樹脂13に表面張力低下剤を添加することにより、モールド成型されるコイルアセンブリ10のコイル12の隙間に存在していた空気が浮き上がっても、モールド樹脂13の表面張力を低下させて、浮き上がった空気が樹脂の膜に捕捉されないようにし、樹脂表面に泡が生じるのを防止できるようにした。

(もっと読む)

高電流薄型インダクタの製造方法

【課題】高電流薄型インダクタ及びその製造方法を提供する。

【解決手段】複数の巻きを有し、内側コイル端26と外側コイル端28を有する導電性コイル24と、絶縁処理された粉末磁性鉄材と乾燥樹脂とから成る乾燥粉末混合物を圧縮することによって形成されたインダクタ本体14と、前記導電性コイルに接続され、前記インダクタ本体の外部に突出している第1導電性リード16及び第2導電性リード18とから成り、該インダクタ本体は、前記乾燥粉末混合物に2.54cm2(1in)当りほぼ15〜20tnの圧縮力を加えることによって形成され、該乾燥粉末混合物は、前記導電性コイル及び第1及び第2導電性リードに接触しており、もって、前記インダクタ本体の絶縁処理された粉末磁性鉄材には実質的に空隙がなく、該インダクタ本体が硬化されたとき該粉末磁性鉄材が前記導電性コイルを遮蔽する構成とする。

(もっと読む)

樹脂注型品およびその製造方法

【課題】常態では金属部材に強固に接着し、廃棄時には熱硬化性樹脂を容易に分離させることが可能な樹脂注型品を提供する。

【解決手段】主回路を構成する中心導体1の金属部材と、中心導体1の表面に、エポキシ化リグニンと、ジシアンジアミドのような硬化剤と、メチルセロソルブのような溶剤とで構成される絶縁ワニスを塗布して設けたリグニン接着層2と、リグニン接着層2の周りにエポキシ樹脂のような熱硬化性樹脂をモールドして設けた絶縁層3と、を具備したことを特徴とする。

(もっと読む)

巻き線型インダクタおよびその製造方法、ならびに電源回路

【課題】基板上に実装された状態でモールド樹脂によって基板上に封止される巻き線型インダクタであって、ドラム型コアにおける破損の発生を抑制することが可能な巻き線型インダクタを得る。

【解決手段】基板50上に実装された状態でモールド樹脂60によって基板50上に封止される巻き線型インダクタ100は、焼結磁性体から形成され、巻軸部12ならびに巻軸部12の両端にそれぞれ設けられた上鍔部14および下鍔部16を含むドラム型コア10と、巻軸部12に巻回されたコイル導体20と、上鍔部14および下鍔部16の間に形成される空間18を、巻軸部12の径方向の外側から内側に向かって塞ぐように設けられる絶縁性物質30と、を備え、絶縁性物質30の熱膨張係数は、モールド樹脂60の熱膨張係数よりも小さい。

(もっと読む)

モールドコイルの製造方法

【課題】 粉末圧縮成形プロセスを用いた一体型モールドコイルは圧縮成形圧が高く、線材へのダメージが大きいためショートや抵抗増加等の問題が大きい。一方プラスチック圧縮成形プロセスを用いた一体型モールドコイルは、線材へのダメージが少なく、融着線の融着が離れる等の問題がおきないが、中空に維持する金型機構や、材料供給工程にコストがかかり問題があった。本モールドプロセスは、空気の巻きこみや線材へのダメージの少ない低コストなモールドコイルの製造方法を提供することを目的とする。

【解決手段】

本発明のモールドコイルの製造方法は、磁性体モールド樹脂の軟化温度以下で空芯コイルを粉末圧縮成形することにより、成型体内の気泡を追い出し、容易に中空状態に空芯コイルを保持する成形をした後、軟化温度以上でプラスチック圧縮成形プロセスを用いてモールドすることによりコイル一体型モールドコイルを製することを特徴とする。

(もっと読む)

モールドコイルの製造方法

【課題】金型構造が複雑でなく、モールド工程が簡略化でき、巻き線のモールド位置や寸法ばらつきが少なく、特に厚み方向に規格に厳しい面実装部品において、低コストで特性や信頼性の高いモールドコイルの製造方法を提供することを目的とする。

【解決手段】

本発明のモールドコイルの製造方法は、プラスチック圧縮成形法を用いて樹脂と磁性体粉末等を混練させたモールド樹脂でコイルを封止したモールドコイルの製造方法において、空芯コイルの少なくとも一部を溶融したモールド材料の中に埋設し後、埋設方向とは異なる面方向から流動加圧することにより、簡単に埋設位置を固定し、金型で埋設方向の厚みを規定し、精度の良い厚み形状のコイル一体型モールドコイルを製することを特徴とする。

(もっと読む)

絶縁性皮膜付導線及び回転電機

【課題】コイル巻線用の絶縁性皮膜付導線において、効率よくコイル巻線を冷却できる構成とすることである。

【解決手段】回転電機のステータコア32のスロット38内では、1本のコイル巻線50が順次積み重ねられて挿入される。1本のコイル巻線50は、銅線等で構成される導体部52と、その上に、ポリアミド(PA)等の熱可塑性樹脂から構成される絶縁性皮膜部54を有する。絶縁性皮膜部54の外表面には、冷媒流通用の凹部溝56,58が設けられ、2つのコイル巻線50がスロット38の中で重ね合わせられると、この2つの凹部溝56,58が一体的な穴60となって、この中を冷媒が流通できる。

(もっと読む)

エポキシ変性ポリフェニレンエーテル及びそれを用いた絶縁電線、電機コイル、モータ

【課題】コロナ放電開始電圧を高くできるとともに、耐熱性、機械的強度等の要求特性を満たすことのできる絶縁電線、及びこれに用いる樹脂材料を提供する。

【解決手段】ポリフェニレンエーテルとエポキシ化合物とを反応して得られるエポキシ変性ポリフェニレンエーテル。前記エポキシ変性ポリフェニレンエーテルとブロックイソシアネートとを含有するエポキシ変性ポリフェニレンエーテルワニス。導体及び該導体を被覆する単層又は多層の絶縁層を有する絶縁層であって、前記絶縁層の少なくとも一層は、上記エポキシ変性ポリフェニレンエーテルワニス、若しくは、上記エポキシ変性ポリフェニレンエーテルとポリアミドイミド又はポリエステルイミドとの混合樹脂ワニスを塗布して形成された樹脂層である絶縁電線。

(もっと読む)

トランス

【課題】コアとコイルパターンとの間や、一次側と二次側との間の絶縁性が高く、小型化及び低背化が可能なトランスを提供する。

【解決手段】トランスは、複数の配線基板11を積層した一次側コイル1a及び二次側コイル1bからなるコイル体1と、磁性材料からなるコア2と、絶縁性の樹脂材料により形成された第1の絶縁部材3及び第2の絶縁部材4とを備える。コア2を形成する分割コア21、21のコア芯22は、各コイル1a、1bに設けられた貫通孔13の内側に配置される。第1の絶縁部材3は、一次側コイル1aと二次側コイル1bとの間に配置され、第2の絶縁部材4はコア2のコア芯22と、コイル体1との間に配置されている。また第1の絶縁部材3のうちコア2のコア芯22側の端面は、第2の絶縁部材4と接するように配置されている。

(もっと読む)

磁性素子およびその製造方法

【課題】注型後の磁性スラリー液面よりも上部に生じる付着物の除去を容易にする。

【解決手段】磁性スラリーが注型されるべき液面より前記型の底面に近い位置を基準面とした時に、前記基準面より前記型の底面から遠い位置の内径が、前記基準面を含み前記基準面より前記型の底面に近い位置の内径よりも大きくなるように構成されてなる平坦部を有する型と、これに嵌合して薄肉部を形成するフタ部材を用いて得た磁性素子成形体から、治具を用いて、前記薄肉部の少なくとも一部を破壊・分離して磁性素子を得る。

(もっと読む)

ワニス組成物およびコイル装置

【課題】従来に比べて安価かつ効率的に高い信頼性を有するコイル装置を製造することのできるワニス組成物を提供すること。

【解決方法】マイカテープを巻回したコイルに含浸、硬化させてコイル装置を製造するために用いられるワニス組成物であって、(A)脂環式エポキシ樹脂、(B)脂環式酸無水物、(C)ジアザビシクロアルケンまたはその誘導体を必須成分とし、前記(A)脂環式エポキシ樹脂100質量部に対して、前記(B)脂環式酸無水物が80〜120質量部、前記(C)ジアザビシクロアルケンまたはその誘導体が0.01〜0.3質量部であるもの。

(もっと読む)

リアクトルおよびリアクトルの製造方法

【課題】磁性材料と樹脂との混合物によりコイルの外側を覆う外側コア部を形成する場合でも、所望のインダクタンス値を容易に実現することができ、また放熱性に優れるリアクトルを提供する。

【解決手段】コイルと、コアと、コイル及びコアを収容するケースとを備え、コアが、コイルの内側に配置される内側コア部、及び外側コア部を有し、少なくとも外側コア部が、磁性材料と樹脂との混合物により形成されており、コイルが、その軸方向を前記ケースの底面と略平行にして配置され、外側コア部における磁性材料の密集度の差がケースの側壁に沿った方向よりもコイルの軸方向で小さく、ケースの底面側と上面側との密集度が、底面側から上面側に向かって小さくなる分布を有し、少なくともケースの底面が冷却されるように構成されている

(もっと読む)

巻線コイル部品の製造方法

【課題】モールド用の樹脂が乾燥・硬化の工程で流れ出すことを抑制して、樹脂成分が外部電極の表面にまで回り込むことによる外部電極の汚染を防止し、信頼性の高い巻線型コイル部品を確実に、しかも効率よく製造することを可能にする。

【解決手段】巻芯部と、その両端側に配設された一対の鍔部と、少なくとも一方の鍔部の外側面に配設された外部電極とを有する磁性コアの巻芯部に巻回された巻線を覆うように配設されたモールド樹脂を備えた巻線コイル部品を製造するにあたって、分子量が1850以上のエポキシ樹脂と、フィラーと、溶剤とを含有する、硬化後にモールド樹脂となる樹脂組成物を、巻芯部に巻回された巻線を覆うように一対の鍔部間に付与し、この樹脂組成物を乾燥・硬化させることにより巻線がモールド樹脂によりモールドされた巻線型コイル部品を得る。

樹脂組成物を乾燥・硬化させる工程を、100℃以上180℃以下の温度範囲で実施する。

(もっと読む)

高電流薄型インダクタの製造方法

【課題】 高電流薄型インダクタの製造方法を提供すること。

【解決手段】 高電流薄型インダクタ(10;88)を製造するための方法において、

コイル(24;90)から成るインダクタ素子を形成し、絶縁処理された粉末磁性鉄と乾燥樹脂とから成る乾燥粉末混合物を調製し、該乾燥粉末混合物を前記コイルの周りに乾燥状態のままで圧縮することによって、該絶縁処理された磁性鉄が該コイルを遮蔽して成るインダクタ本体(14)を形成し、該圧縮されたインダクタ本体(14)を硬化させることから成り、前記乾燥粉末混合物は、重量比でみて74gmの乾燥樹脂に対して2000gmの前記絶縁処理された粉末磁性鉄を有する。

(もっと読む)

モールドコイルの製造方法

【課題】寸法ばらつきが少なく、低コストで特性や信頼性の高いモールドコイルの製造方法を提供することを目的とする。

【解決手段】

本発明のモールドコイルの製造方法は、プラスチック圧縮成形法を用いて樹脂と磁性体粉末を混練させた磁性体モールド樹脂でコイルを封止したモールドコイルの製造方法において、成形材料である樹脂と磁性材料混練物を粉砕した後、粉末圧縮成形し作成したペレット材7をダイス型8のキャビティ内に投入し、溶融圧縮成形することによりモールドコイルを作成する。ペレットの大きさによりコイルの大きさを規定し、ばらつきが少なく、低コストなことを特徴とする。

(もっと読む)

リアクトル構造体、およびその製造方法

【課題】従来構造よりも放熱特性に優れたリアクトル構造体、及びその製造方法を提供する。

【解決手段】コイルとコイルが挿通されるコアとを有するリアクトル10をケース90に収納した状態でケース90内に熱硬化性の樹脂80を充填し、樹脂80を硬化させることで、リアクトル10とケース90と樹脂80とが一体となったリアクトル構造体1を製造する。その際、ケース90内に充填した樹脂80を硬化させる際、ケース90の底面側がケースの開口部側よりも高温となるように温度勾配を形成し、底面側の樹脂80が開口部側の樹脂80よりも先に硬化するようにする。この製造方法により製造されたリアクトル構造体1は、ケース90の内周面近傍において、硬化後の樹脂80に殆ど亀裂が生じていないので、放熱特性に優れる。

(もっと読む)

絶縁被膜付き導体コイルの製造方法及び絶縁被膜付き導体コイル

【課題】直線状の線材をコイルに巻き加工するに際しての従来の加工上の制約及びコイル設計上の制約を取り除くことができるとともに、加工に際して異物により絶縁被膜が損傷する問題を解決でき、また絶縁被膜を均等な厚みで且つ厚膜に形成することのできる絶縁被膜付き導体コイルの製造方法を提供する。

【解決手段】電気導体から成る線材を先ずコイルに巻き加工し、しかる後に熱硬化性樹脂を樹脂成分として含有した電着塗料液を用いて線材の表面に電着塗装を施し、その後コイル10を軸線方向に加圧した状態で加熱することにより塗料粒子の析出被膜20をコイル10の軸線方向に隣接した線材間で互いに融着及び硬化反応させて、線材表面を被覆する状態に絶縁被膜22を形成する。

(もっと読む)

リアクトル及びその製造方法

【課題】絶縁被覆材とコアとの接着界面が剥離したり、コアにクラックが発生したりしにくいリアクトルを提供する。

【解決手段】通電により磁束が発生するコイル2を備える。また、絶縁樹脂からなり、コイル2の表面を被覆する絶縁被覆材3を備える。さらに、絶縁樹脂の中に磁性粉末5が分散した磁性粉末混合樹脂からなるコア4を備える。コイル2は、その表面を絶縁被覆材3で被覆された状態でコア4に埋設されている。絶縁被覆材3とコア4との接触界面6において、絶縁被覆材3を構成する被覆材側絶縁樹脂30と、コア4を構成するコア側絶縁樹脂40とが化学反応することにより、被覆材側絶縁樹脂30とコア側絶縁樹脂40とが化学結合している。

(もっと読む)

1 - 20 / 65

[ Back to top ]