Fターム[5E062CD05]の内容

コア、コイル、磁石の製造 (4,690) | 永久磁石−素材 (800) | 合金系 (686) | 樹脂をバインダとして用いるもの (184)

Fターム[5E062CD05]に分類される特許

161 - 180 / 184

希土類−遷移金属−窒素系磁石粉末の製造方法、これを用いたボンド磁石用組成物、およびボンド磁石

【課題】希土類−遷移金属−窒素系合金主相の周囲にアモルファス相が形成され、高い磁気特性を有する二相分離型の希土類−遷移金属−窒素系磁石粉末を効率的に製造できる方法、これを用いたボンド磁石用組成物、およびボンド磁石を提供する。

【解決手段】希土類−遷移金属系合金粉末を窒化処理して得られる、一般式:RaFe(100−a−b−c)MbNc(Rは希土類元素、MはCu、Mn、Co、Cr、Ti、Ni又はZrから選択される遷移金属元素)で表される希土類−遷移金属−窒素系磁石粉末の製造方法において、合金粉末を窒化処理する際に、窒素ガス又はアンモニア−水素混合ガスを含む含窒素雰囲気中、270〜650℃の温度で窒化して、希土類−遷移金属−窒素系合金主相を形成する第一の窒化工程と、引き続き、該合金主相の周囲に、アモルファス相が形成されるのに十分な反応条件で窒化する第二の窒化工程とを含む。

(もっと読む)

異方性ボンド磁石用樹脂組成物及び異方性ボンド磁石、並びにモータ

【課題】平均粒子径1〜5μmのSm2Fe17N3系微粉末を、磁場配向特性、粉末流動性を損なうことなく、熱安定性を向上し得る任意の含有量加えることのできる異方性ボンド磁石用樹脂組成物を提供する。

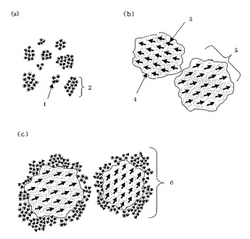

【解決手段】異方性希土類磁石粉末と樹脂を主成分とする、ボンド磁石用樹脂組成物において、上記異方性希土類磁石粉末が、平均粒径1〜5μmの磁石粉末と平均粒径50〜150μmの粉末の二種からなり、平均粒径50〜150μmの磁石粉末の表面に熱硬化性樹脂が被覆されているとともに、平均粒径1〜5μmの粉末の圧縮造粒体が、上記平均粒径50〜150μmの磁石粉末樹脂被覆物外表面に、複数付着されていることを特徴とする異方性ボンド磁石用樹脂組成物。

(もっと読む)

ボンド磁石及びその製造方法

【課題】錆の発生が抑制され、良好な磁気特性が確実に得られる信頼性が高いボンド磁石及びその製造方法を提供する。

【解決手段】ボンド磁石10は、希土類元素を含む磁性粉12と、結合材料14と、を含み、シート状に成形され、表面10Aにアルキルナフタレンスルホン酸を含む溶液を接触させる表面処理が施されている。

(もっと読む)

希土類系ボンド磁石用コンパウンドおよび希土類系ボンド磁石ならびにこれらの製造方法

【課題】熱可塑性エラストマーを樹脂バインダーとして含むシート状ボンド磁石を安価に提供する。

【解決手段】本発明のボンド磁石用コンパウンドは、希土類合金粉末と熱可塑性エラストマーとを含み、コンパウンド中の希土類合金粉末の含有率が80質量%以上であり、熱可塑性エラストマーの室温におけるショアA硬度が10以下である。

(もっと読む)

希土類ボンド磁石および希土類ボンド磁石の製造方法

【課題】 低コストで、磁気特性を低下させることなく、長期間にわたって、機械的特性を満足しつつ、錆が発生することが効果的に防止された希土類ボンド磁石、および、この希土類ボンド磁石を、高い生産性をもって、製造することができる希土類ボンド磁石の製造方法を提供する。

【解決手段】 希土類ボンド磁石(10.0mm×14.5mm×0.5mm)を、温度70±5℃の純水10mLに、浸漬させて、1時間にわたり、振とうしたときに、フェニルホスホン酸(PPA)誘導体の溶出量が、PPAに相当する割合で、10ないし1000μg/cm3になるように、その表面近傍に、PPA誘導体を有している希土類ボンド磁石、および、希土類ボンド磁石素材を、濃度が1ないし10質量%のPPA誘導体の溶液で処理する表面処理工程を含む希土類ボンド磁石の製造方法。

(もっと読む)

マグネットピースの製造方法

【課題】 表面磁束密度が長手軸方向に均一な品質の良いマグネットピースを提供する。

【解決手段】 溶融樹脂磁石材料を射出成形用金型にてマグネットピースを成形する製造方法において、キャビティ空間へ溶融樹脂磁石材料を注入開始してから固定側と可動側の型開き開始までの時間をA時間とし、該キャビティ空間へ溶融磁石樹脂を注入開始してから配向着磁磁場を印加している時間をB時間とし、該配向着磁磁場を印加終了後、該逆磁場を印加するまでの時間をC時間とし、該マグネットピースに逆磁場を印加する時間をD時間とするとA≧B+C+DC≧(1/B)×X100≧X≧1.030≧D≧1.0(秒)を満足する条件で、マグネットローラを形成することで高品質のマグネットローラを製造することが出来る。

(もっと読む)

希土類系ボンド磁石およびその製造方法

【課題】 配向性に優れ、熱減磁率が低減されていることによって高い磁気特性を示すと共に、磁石の表面や内部における空孔部の発生が軽減されていることによって耐食性に優れる磁気的異方性希土類系ボンド磁石が好適に例示される希土類系ボンド磁石およびその製造方法を提供すること。

【解決手段】 本発明の希土類系ボンド磁石は、希土類系磁石粉末、樹脂バインダ、および、平均粒径が0.5μm〜50μmの略球形状有機微粒子からなり、所定形状に成形されてなることを特徴とするものである。その製造方法は、例えば、希土類系磁石粉末と樹脂バインダを混練して調製した粉末顆粒状ボンド磁石用コンパウンドに、平均粒径が0.5μm〜50μmの略球形状有機微粒子を混合し、得られた混合物を圧縮成形して所定形状に成形し、必要に応じて得られた成形体を加熱硬化することを特徴とするものである。

(もっと読む)

樹脂磁石材料

【課題】 マグネットローラやマグネットピースの押出成形時の寸法バラツキが大きくなったり、クラックが発生したり、またヒートサイクルテスト等で錆びが発生していた。

【解決手段】 強磁性体粉末と樹脂バインダーを主体とする混合物である押出成形用樹脂磁石材料において、平均粒径が25〜65μmである等方性球状NdFeB系希土類磁性粉とエチレンエチルアクリレート系樹脂を含有した混合物のラボプラストミル試験(投入量はミキサー容量の92%、樹脂温度180℃、回転数60rpm)による最大溶融トルクを330kg・cm〜430kg・cmかつ10分後のトルクを260kg・cm〜320kg・cmとする。

(もっと読む)

高性能磁性部材及びその製造方法

【課題】 電気絶縁性、機械特性、耐錆性に優れた磁性部材を提供する。

【解決手段】 磁性粉末に純シリコンポリマ−,変性シリコンポリマ−,ハイブリッド型のシリコンポリマ−の1種又は2種以上を主成分とする被膜剤を混合した後、成型し、乾燥固形化した磁性部材。またバインダーが、R1 N Si(OR2 )4-N で表される純シリコンポリマ−を主成分とする(R1 :炭素数1〜6の炭化水素基、R2 :炭素数1〜6のアルキル基、N=0〜3)。また、バインダーが変性シリコンポリマ−で、アクリル変性シリコンポリマ−,アルキド変性シリコンポリマ−,ポリエステル変性シリコンポリマ−,エポキシ変性シリコンポリマ−の1種又は2種以上であること、更に、バインダーが有機樹脂とシリコ−ン樹脂の複合物のシリコンポリマ−(アクリル、アルキド、ポリエステル、エポキシの各シリコンポリマ−の1種又は2種以上)であることを特徴とする。

(もっと読む)

圧縮成形用コンパウンド、及び、その製造方法、並びに、長尺磁石成形体、及び、その製造方法、並びに、マグネットローラ、現像ローラ、現像装置、プロセスカートリッジ、及び、画像形成装置

【課題】成形される磁石成形体を高磁力化すると共に、その強度を大きくし、しかも、成形される磁石成形体における磁石粉の表面の錆の発生を防止した圧縮成形用コンパウンドを提供する。

【解決手段】磁石粉1と、該磁石粉1の表面に付着した熱可塑性樹脂微粒子4と、流動性付与剤とを有する圧縮成形用コンパウンド10において、(イ)該磁石粉1の平均粒径が、30〜200μmであり、(ロ)該熱可塑性樹脂微粒子4が、平均粒径10μ未満の第1の熱可塑性樹脂微粒子2と、平均粒径10μ以上、該磁石粉の平均粒径未満の第2の熱可塑性樹脂微粒子3と、で構成され、そして、(ハ)該第1の熱可塑性樹脂微粒子2の個数が、該磁石粉1の個数の10〜100(但し、10を除く)倍であると共に、第2の熱可塑性樹脂微粒子3の個数が、該磁石粉1の個数の5〜10倍であるものとする。

(もっと読む)

長尺磁石成形体、及び、その製造方法、並びに、マグネットローラ、現像剤担持体、現像装置、プロセスカートリッジ、及び、画像形成装置

【課題】エッジ部が崩れれたり脱落したりすることのない長尺磁石成形体を低コストで提供する。

【解決手段】磁性粉と熱可塑性樹脂微粒子とからなる磁石コンパウンドを磁場中で圧縮成形してなる長尺磁石成形体10において、該長尺磁石成形体10の幅方向の両端部分(第1層1及び第3層3)における磁石粉の平均粒径が、該長尺磁石成形体10の幅方向の中央部分(第2層2)における磁石粉の平均粒径よりも小さいものとする。前記長尺磁石成形体10の幅方向の両端部分における磁石粉の平均粒径は、好ましくは、30〜100未満μmであり、そして、前記長尺磁石成形体10の幅方向の中央部分における磁石粉の平均粒径は、好ましくは、100〜200μmである。

(もっと読む)

圧縮充填金型、マグネット成形体及び圧縮充填方法

【課題】ダイから取り出すときにスプリングバックを有する成形材料を、アンダカットを有する長尺形状に圧縮充填成形する際に、成形体の端部が欠けたり歪が発生するのを防止する。

【解決手段】スプリングバックを有する成形材料を、アンダカットを有する長尺形状に圧縮充填成形する圧縮充填金型10に関する。圧縮充填金型10が少なくとも3つ以上のダイに分割され、短手方向に型開き可能な第1の長尺側ダイ11及び第2の長尺側ダイ12と、第1の長尺側ダイ11及び第2の長尺側ダイ12の両端部間にそれぞれ設けられた第1の短尺側ダイ13及び第2の短尺側ダイ14とを有し、第1の短尺側ダイ13及び第2の短尺側ダイ14が第1の長尺側ダイ11及び第2の長尺側ダイ12の端部間を長手方向に移動可能である。

(もっと読む)

マグネットロール用ボンド磁石の成形用金型及び成形方法

【課題】 高い配向性を実現すると同時に、無駄な材料消費や設計の煩雑さを解消しながら磁気特性の均一性を改善する。

【解決手段】 磁性粉末と熱可塑性樹脂を含む成形材料を例えば射出成形により成形し、長尺状のマグネットロール用ボンド磁石を形成する。このとき、長尺状のマグネットロール用ボンド磁石の形状に対応したキャビティ24を有する入れ駒21を用い、キャビティ24の長手方向に沿ってキャビティ24内に注入される成形材料に対して磁界を印加する一対のヨーク(上ヨーク31a及び下ヨークとして機能する下金型32)を配置するとともに、キャビティ24の長手方向両端部に磁性連結部35,36を配置し、射出成形を行う。

(もっと読む)

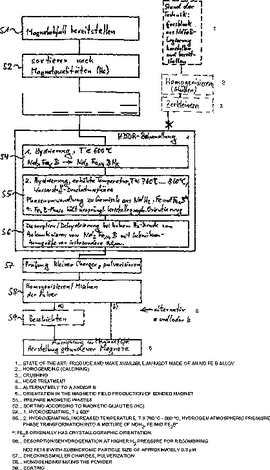

異方性磁石粉末の製造方法及びこの粉末より成る異方性ボンド磁石

本発明は、異方性磁石粉末の製造に、その出発材料に水素化及び脱水素化工程、即ちHDDR法により粉末を製造する改善方法及びこのような粉末から製造した磁石、特にボンド磁石に関する。その出発材料として異方性方位を有する磁石材料、特に磁石スクラップを使用し、従って硬磁性結晶のc−軸の等方性方位を有する高価な融成物を使用する必要がない。  (もっと読む)

(もっと読む)

永久磁石および超小型ステッピングモータ

【課題】耐候性、磁気特性に優れた永久磁石を提供する。

【解決手段】等方性SmFeN磁性粉とバインダーとからなるコンパウンド22を、上下パンチ26,27を相対移動することで同時に加圧して、磁石を形成する圧縮成形法で形成される永久磁石であって、前記等方性SmFeN磁性粉の平均粒径を、5μm以上、125μm以下としている。

(もっと読む)

極異方性希土類ボンド磁石の製造方法、および永久磁石型モータ

【課題】高(BH)maxのラジアル異方性希土類ボンド磁石モータはコギングトルクが増大する。コギングトルクの増大はモータの振動や騒音の原因となるばかりか位置制御の精度に障害が発生する原因となることもある。そこで、高(BH)maxを維持しながら磁石の表面磁束密度分布を正弦波状に近づけると共に、保磁力の割に不可逆減磁の少ない磁石、並びにそれを用いた永久磁石型モータが求められる。

【解決手段】永久磁石を配向磁界発生源とする成形型キャビティに希土類磁石粉末を主成分とするグラニュール状コンパウンドを充填し、当該グラニュールを熱と磁気とで軟化、崩壊せしめ、少なくとも面に垂直方向並びに面内方向に配向せしめながら成形型キャビティの圧力軸方向投影面積15〜50MPaの低圧力で圧縮成形し、極異方性希土類ボンド磁石を製造する。

(もっと読む)

複合ボンド磁石、複合ボンド磁石の製造方法、複合ボンド磁石を搭載したDCブラシレスモータの回転子。

【課題】 従来の技術は、インサートした希土類磁石がボンド磁石の場合は、希土類ボンド磁石が射出成形時の熱履歴を2度受ける上に、フェライト系ボンド磁石の成形時の射出温度が260℃〜300℃程度と高いため、希土類ボンド磁石が高温によって酸化劣化して保持力が低下するなど磁気特性が悪化するという問題があった。

【解決手段】 この発明は、フェライト又は軟磁性鉄分を含む1次ボンド磁石成形体を備え、その内側又は外側に磁気異方性希土類磁性体を含む2次ボンド磁石成形体を配備し、それらの2層間が熱可塑性樹脂で溶融接合され、連続的に磁場配向されるよう金型内に磁場回路を形成し、1次ボンド磁石をインサートして2段階射出成形を施す構成とした。

(もっと読む)

希土類焼結磁石用原料粉体の製造方法及び希土類焼結磁石の製造方法

【課題】 優れた流動性を有し、成形体の寸法精度の向上及び生産性の向上を図ることができる顆粒を用いて希土類焼結磁石用原料粉体を製造する。

【解決手段】 本発明は、所定組成の一次合金粒子に対して第1の有機液体と第1の有機液体よりも飽和蒸気圧の高い液成分を添加して混合物を得る工程と、混合物を用いて一次合金粒子から構成された顆粒を作製する工程とを備える希土類焼結磁石用原料粉体の製造方法である。この液成分としては、第1の有機液体よりも飽和蒸気圧の高い第2の有機液体であることが望ましく、一次合金粒子に対して、第1の有機液体を6.0wt%以下(ただし、0を含まず)、第2の有機液体を15.0wt%以下(ただし、0を含まず)添加することが望ましい。

(もっと読む)

希土類焼結磁石の製造方法

【課題】 優れた流動性を有し、成形体の寸法精度の向上及び生産性の向上を図ることができる顆粒を用いて希土類焼結磁石を製造する。

【解決手段】 本発明の希土類焼結磁石の製造方法は、所定組成の一次合金粒子と有機液体で構成された顆粒を金型キャビティに投入する工程と、顆粒に磁場を印加し、かつ加圧成形することにより成形体を得る工程と、成形体を焼結する工程と、を備えることを特徴としている。 ここで、一次合金粒子に対して、有機液体を1.5〜15.0wt%添加することが本発明において望ましい。また、本発明における有機液体は、20℃における飽和蒸気圧が75mmHg(10.0kPa)以下、20℃における表面張力が20dyn/cm以上、20℃における粘度が0.35cp以上の特性を備えることが望ましい。

(もっと読む)

希土類焼結磁石用原料粉体の製造方法及び希土類焼結磁石の製造方法

【課題】 優れた流動性を有し、成形体の寸法精度の向上及び生産性の向上を図ることができる顆粒を用いて希土類焼結磁石を製造する。

【解決手段】 本発明の希土類焼結磁石の製造方法は、所定組成の一次合金粒子が有機液体により結着された顆粒を金型キャビティに投入する工程と、顆粒に磁場を印加し、かつ加圧成形することにより成形体を得る工程と、成形体を焼結する工程と、を備えることを特徴としている。 ここで、一次合金粒子に対して、有機液体を1.5〜12.0wt%添加することが本発明において望ましい。また、本発明における有機液体は、20℃における飽和蒸気圧が75mmHg(10.0kPa)以下、20℃における表面張力が20dyn/cm以上、20℃における粘度が0.35cp以上の特性を備えることが望ましい。

(もっと読む)

161 - 180 / 184

[ Back to top ]