Fターム[5E062CF03]の内容

コア、コイル、磁石の製造 (4,690) | 永久磁石−配向 (250) | 配向 (238) | 磁場制御 (39)

Fターム[5E062CF03]の下位に属するFターム

パルス状磁場/反転磁場 (17)

Fターム[5E062CF03]に分類される特許

1 - 20 / 22

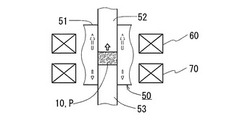

磁石用圧粉成形体の製造方法、磁石用圧粉成形体、及び焼結体

【課題】磁石特性に優れる希土類焼結磁石が得られる圧粉成形体を生産性よく製造できる磁石用圧粉成形体の製造方法、配向性に優れ、希土類焼結磁石の素材に好適な磁石用圧粉成形体、及び焼結体を提供する。

【解決手段】希土類合金からなり、粒径:2μm以下の微細粒子を15質量%以上含む原料粉末Pを成形用金型50に充填して加圧・圧縮すると共に、磁場を印加して、圧粉成形体を形成する。嵩密度の1.05〜1.2の充填密度である粉末成形体に1T〜2Tの弱磁場を印加した成形体10に、0.01T/sec以上0.15T/sec以下の励磁速度で3T以上に励磁して、3T以上の強磁場を高温超電導コイル60により印加する。常電導コイル70による磁場の印加方向と逆方向に高温超電導コイル60による磁場を印加すると共に高速励磁を行うことで、粗大な粒子と共に微細粒子を回転させて、配向性を高められる。

(もっと読む)

異方性磁石の成形方法

【課題】開口のサイズが小さい金型を用いる場合であっても、異方性磁石を高い生産効率で製造することが可能な成形方法を提供すること。

【解決手段】磁粉を含む原料粉末を金型に充填し、磁場中で加圧して成形体を作製する第1工程と、成形体及び金型に磁場を印加して成形体及び金型を脱磁する第2工程と、を有し、金型の開口の幅をx(mm)、第1工程において原料粉末を充填するときの前記金型の残留磁化をβ(G)、第2工程における印加する磁場の強さをγ(G)、下記式(1)によって算出される値をXとしたときに、下記式(2)を満たす、異方性磁石の成形方法を提供する。

X=γx/β2 (1)

X≧0.5 (2)

(もっと読む)

希土類異方性磁石の製造方法

【課題】開口のサイズが小さい金型を用いる場合であっても、希土類異方性磁石を高い生産効率で製造することが可能な製造方法を提供する。

【解決手段】磁粉を含む原料粉末を金型に充填し、磁場中で加圧して成形体を作製する第1工程0〜t1と、成形体及び金型に磁場を印加して成形体及び金型を脱磁する第2工程t1〜t2と、成形体を金型から取り出した後に、金型に磁場を印加して脱磁し、金型の残留磁化を低減する第3工程t2〜t3と、を有する希土類異方性磁石の製造方法。

(もっと読む)

磁場押出成形装置

【課題】スムーズに押出材料を押し出すことができ、良好な磁場配向を有する成形体を製造可能な磁場押出成形装置を提供する。

【解決手段】押出材料2Eが押出口2cから所定量押し出され、略平板状の成形体8が成形される。成形体8は、搬送部3により、第1の磁場配向部4、二次成形部5、仮乾燥部6、第2の磁場配向部7の順に搬送される。第1の磁場配向部4では、成形体8に対し磁場を印加する。二次成形部5では、成形体8は略半円筒状に成形される。仮乾燥部6では、成形体8は可撓性を損なわない程度に乾燥される。第2の磁場配向部7では、第1の磁場配向部4で発生する磁場よりも強い磁場が成形体8に印加される。

(もっと読む)

棒状ボンド磁石およびその製造方法

【課題】 磁気特性が良好であり比較的長い、交互多極磁化された棒状ボンド磁石を得る。

【解決手段】 本発明は、磁性粉末と樹脂とを混練しコンパウンドを得る第一の工程と、上記コンパウンドを溶融させてキャビティ内に射出して、そのキャビティに向かって配置された配向用磁石により配向磁場を印加しながら上記コンパウンドを成形する第二の工程と、を有する棒状ボンド磁石の製造方法において、上記第二の工程は、軸方向に沿った側面がN極とS極とに交互に多極磁化され、半円状の断面を有する複数の単位ボンド磁石を成形する工程を有しており、上記複数の単位ボンド磁石の平面側を向かい合わせにして配置することにより円柱状に形成することを特徴とする棒状ボンド磁石の製造方法である。

(もっと読む)

希土類磁石の製造方法

【課題】十分に優れた磁気特性を有する希土類磁石を製造することが可能な希土類磁石の製造方法を提供すること。

【解決手段】第1の希土類元素を含む水素化分解・脱水素再結合法による処理が施された希土類化合物粉末、及び第1の希土類元素とは異なる第2の希土類元素を含む拡散材を混合して混合粉末を調製する混合工程と、混合粉末を磁場中成形して成形体を作製する成形工程と、成形体を加熱して第2の希土類元素を希土類化合物粉末に拡散させる加熱工程と、を有する、第1の希土類元素及び第2の希土類元素を含む希土類化合物を含有する希土類磁石の製造方法。

(もっと読む)

異方性ボンド磁石の製造方法、磁気回路及び異方性ボンド磁石

【課題】異方性ボンド磁石の製造方法、磁気回路及び異方性ボンド磁石を提供することを目的とする。

【解決手段】粒径が20μm超150μm以下の第1の磁性粉末と、異方性ボンド磁石での添加量が2.0wt%未満となる熱硬化性樹脂と、第1の添加剤とからなる第1の混合物と、粒径が1μm以上20μm以下の第2の磁性粉末と、第2の添加剤とからなる第2の混合物と、を調整する工程S1と、前記第1の混合物と前記第2の混合物とからなる混合コンパウンドの調整工程S2と、前記混合コンパウンドを成形金型に充填した後、前記成形金型の端部の磁場強度を0.8T以上とし、中心部の磁場強度を前記端部の磁場強度より5%以上強くして、前記混合コンパウンドの圧縮成形を行う工程S3と、前記混合コンパウンドを、不活性ガスまたは窒素ガス雰囲気中加熱する硬化工程S4と、を有する異方性ボンド磁石の製造方法を用いることにより、上記課題を解決できる。

(もっと読む)

永久磁石、永久磁石の製造方法及び永久磁石を用いた装置

【課題】永久磁石の磁場(磁束)を強化することを目的とする。

【解決手段】永久磁石20であって、N極とS極の少なくとも一方に、エアーギャップ溝26が形成されている永久磁石。

(もっと読む)

マグネットローラ用成形金型およびそれを用いて成形したマグネットローラ

【課題】 従来の軸一体型マグネットローラにおいては、軸方向両端部のエッジ効果による磁束密度の急激な上昇を防止するため、磁性ヨークをマグネット本体部軸方向両端部より10mm以上長く設置していたが、要求磁束密度や磁極配置によっては、マグネット本体部軸方向端部の磁束密度が低下し、軸方向磁束密度バラツキが大きくなったり、局所的に磁束密度変化率が大きくなる場合があった。

【解決手段】 マグネット本体部軸方向端部の磁束密度が低下する磁極において、磁性ヨーク端部とスリーブ金型端部(マグネット本体部軸方向端部)との距離を3mm〜8mmにすることにより、上記課題が解決でき、軸方向に均一な磁束密度のマグネットローラが得られる。

(もっと読む)

ラジアル方向に配向された環状磁石を製造する方法及び装置

【課題】本発明が解決した課題は、ラジアル環の性能及び均一性を向上させるために、製造処理中に磁性粉を均一に配向すること、及び相対的に大きな配向磁界強度を得ることである。

【解決手段】本発明は、ラジアル方向に配向された環状磁石を製造する方法及び装置を提供する。ラジアル方向に配向された環状磁石を製造する方法では、磁性粉を環状型内に入れ、配向磁界を用いて環状型内の磁性粉を半径又は直径方向に配向する。製造処理の間、配向磁界及び磁性粉は相対的に回転して、配向磁界は環状型の周りの360 °に個別に分配される。装置は、配向磁界内に配置された環状型キャビティと、配向磁界及び環状型キャビティが相対的に回転するための要素とを備え、配向磁界は、環状型キャビティの周りの360 °に個別に分配されている。磁界が360 °で同一磁界であるので、磁性粉の配向はより完全となり、様々な方向での配向は更に均一となる。

(もっと読む)

高分子樹脂中における磁性粒子の分布状態の制御方法及びその製造装置

【課題】 高分子樹脂中の磁性粒子において傾斜配向を行うことができる高分子樹脂中における磁性粒子の分布状態の制御方法及びその製造装置を提供する。

【解決手段】 高分子樹脂中における磁性粒子の分布状態の制御方法において、高分子樹脂中に磁性粒子を混合し、超電導コイル1による磁場の分布を変化さた磁場を、前記磁性粒子が混合された高分子樹脂4に印加し、前記磁性粒子の濃度傾斜配向を行う。

(もっと読む)

粉末成形方法、希土類焼結磁石の製造方法及び粉末成形装置

【課題】粉末潤滑剤を用いて、成形体に欠け、傷、クラックといった不良が発生するのを防止して長期の連続成形を可能とする粉末成形方法を提供することを目的とする。

【解決手段】ダイ11及び下パンチ14により構成されるキャビティ15に、粉末潤滑剤をキャリアガスにより圧送する工程と、キャビティ15にガスを圧送して余剰分の粉末潤滑剤をキャビティ15外に除去する工程と、キャビティ15内に所定量の粉末組成物を供給する工程と、キャビティ15内に供給された粉末組成物を上パンチ13及び下パンチ14によって加圧成形する工程と、を備え、粉末潤滑剤をキャリアガスにより圧送する工程において、粉末潤滑剤の一部をダイ11と下パンチ14間のクリアランスを貫通させる。

(もっと読む)

希土類永久磁石の製造方法

【課題】 希土類合金粉末の配向度を改善し、残留磁束密度等の磁気特性に優れた希土類永久磁石を製造可能とする。

【解決手段】 微粉砕した希土類合金粉末を磁場中成形した後、焼結する。磁場中成形に先立って、微粉砕した希土類合金粉末を加熱処理する。加熱処理温度は600℃〜900℃とすることが好ましい。また、加熱処理した後、潤滑剤を後添加する。加熱処理後、希土類合金粉末を再粉砕してもよい。加熱処理前に予め着磁や脱脂(潤滑剤除去)してもよい。

(もっと読む)

希土類永久磁石の製造方法

【課題】 希土類合金粉末の配向度を改善し、残留磁束密度等の磁気特性に優れた希土類永久磁石を製造可能とする。

【解決手段】 微粉砕した希土類合金粉末を磁場中成形した後、焼結する。磁場中成形に先立って、微粉砕した希土類合金粉末を加熱処理する。加熱処理温度は600℃〜900℃とすることが好ましい。また、加熱処理した希土類合金粉末を再粉砕してもよい。加熱処理前に予め着磁してもよい。

(もっと読む)

磁場中成形方法及び焼結体の製造方法

【課題】生産コストを低減しつつ、高い配向度を得ることができる磁場中成形方法を提供する。

【解決手段】上パンチ30、下パンチ20及びダイ10により、磁場が印加された磁性粉末Pを加圧成形する磁場中成形方法において、磁性粉末Pを供給する工程と、下パンチ20を相対的に下降するアンダーフィルを行う工程と、上パンチ30を、磁性粉末Pの上方に所定の間隙を形成するように、ダイ10に対して下降する工程(c)と、磁性粉末Pに磁場を印加する工程と、下パンチ20に対して上パンチ30を相対的に降下させる工程と、を備え、磁性粉末Pの嵩密度(g/cm3)をDb、工程(c)における上パンチ30、下パンチ20及びダイ10により形成された空間における磁性粉末Pの充填密度(g/cm3)をDpとすると、工程(c)において50≦Dp/Db×100≦95(%)の条件を具備する。

(もっと読む)

粉末成形体の製造方法

【課題】配向度が更に高められた粉末成形体の製造方法を提供する。

【解決手段】本発明の製造方法は、磁性粉末6を用意する工程(a)と、磁性粉末6をキャビティ内に充填する工程(b)と、キャビティ内の磁性粉末6を互いに対向する一対の加圧面7a、8aの間でz軸方向に一軸プレスすることによって成形体を形成する工程(c)と、成形体に対して脱磁処理を行う工程(d)とを含む。金型は、強磁性体から形成された第1金型部材と、非磁性体から形成された第2金型部材とを含む。工程(c)は、z軸方向に直交する第1方向に配向磁界9を印加する工程(c1)を含む。配向磁界9は、少なくとも、磁性粉末6の相対密度が約0.4以上に到達したときに印加されており、且つ、キャビティの配向磁界9に交差する面は、第1金型部材の面11、12である。

(もっと読む)

Mn−Co−Zn系フェライトおよびその製造方法

【課題】 標準温度状態(23℃)における比抵抗が大きいだけでなく、0℃から100℃の幅広い温度範囲において、低周波から高周波まで高い初透磁率μiを示すMn−Co−Zn系フェライトとその製造方法を提案する。

【解決手段】 Fe2O3:45.0〜50.0mol%未満、CoO:0.5〜4.0mol%、ZnO:15.5〜24.0mol%、残部:MnOからなり、不純物として、P:50massppm未満、B:20massppm未満、S:30massppm未満およびCl:50massppm未満である成分組成を有する2種類以上の造粒粉を、金型内に層状に分別装入して2層以上からなる積層体とし、この分別装入に際し、この積層体に磁場を印加した際の磁束線の向きと、上記各層の境界面とが平行するように積層し、次いで、加圧して成形し、焼成することにより、0℃〜100℃における初透磁率μiが100kHzで3000以上、5MHzで100以上の特性を示し、しかも23℃における直流比抵抗ρが10Ωm以上である特性を有するMn−Co−Zn系フェライトを得る。

(もっと読む)

成形装置

【課題】 成形空間における磁場曲がりの発生を抑え、外周部分における配向不良を解消する。

【解決手段】 成形空間Cの上下に強磁性材料からなる金型(上部金型1及び下部金型2)が配置される。この金型に対して略水平方向に移動し希土類磁石原料粉を略水平方向に加圧する左右パンチ3,4と、成形空間内の希土類磁石原料粉に対して金型を介して略鉛直方向に磁界を印加する磁界印加手段(上下コイル5,6)とを有する。成形空間の少なくとも水平方向における周囲の少なくとも一部に、成形空間と接して非磁性材または弱磁性材が配されている。例えば、下部金型2の成形空間を構成するスライド溝2aの両側部分2cが、非磁性材(弱磁性材)とされている。

(もっと読む)

磁場中成形装置、磁場中成形方法

【課題】 リング形状の磁石の製造工程において、磁石粉の配向性を向上させることのできる磁場中成形装置、磁場中成形方法を提供することを目的とする。

【解決手段】 下部コイル15および上部コイル16によって磁場を印加しつつ、上パンチ14で金型キャビティC内の磁石粉Pを加圧することで円筒状の成形体を成形する過程において、上部コイル16を臼型11の上面11bに当接させる。さらに、下部コイル15および上部コイル16の周囲に下部ヨーク21および上部ヨーク22を設け、下部コイル15側においては臼型11から下部コイル15を回り込み下パンチ12まで、上部コイル16側においては臼型11から上部コイル16を回り込み上パンチ14まで、エアギャップが存在することなく連続した磁路を形成するようにした。

(もっと読む)

磁場中成形方法、ラジアル異方性セグメント磁石の製造方法及び磁場中成形装置

【課題】 広角度のラジアル配向セグメント磁石において、端部も十分なラジアル異方性を有することにより、低コキング性と低コストの両方を兼ね備えた磁石を提供する。

【解決手段】 内径面及び外径面により所定の厚さを有し、磁性粉Pからなる円弧状集合体を得る工程(a)と、内径面に接触して配置されたヨークを介して、厚さの方向であってかつ放射状に円弧状集合体に対して磁場を印加しつつ、円弧状集合体を加圧成形する工程(b)と、を備え、円弧状集合体の内径面における曲率半径をrj、ヨークの中心から円弧状集合体の内径面までの距離をRjとすると、Rj>rjとなる位置に円弧状集合体を配置した状態で工程(b)を実行する。

(もっと読む)

1 - 20 / 22

[ Back to top ]