Fターム[5E338DD18]の内容

プリント板の構造 (36,555) | 識別のための構造と表示 (874) | 表示による識別 (393) | 印刷による表示 (90)

Fターム[5E338DD18]に分類される特許

1 - 20 / 90

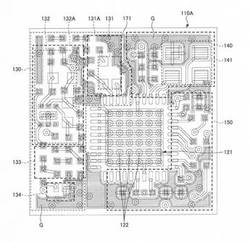

高周波モジュール

【課題】リフロー方式の半田付けに対応可能で且つ小型化された高周波モジュールを提供することを目的としている。

【解決手段】略正方形状の多層基板の表層に、RFICが実装されるRFIC領域と、入力インピーダンスの整合を行う入力整合回路が実装される入力整合回路領域と、水晶発振器を含む発振回路が実装される発振回路領域と、前記RFIC、前記入力整合回路、前記発振回路を含む回路の電源管理を行う電源回路領域と、を有し、前記RFIC領域は、前記表層の略中央に配置され、前記入力整合回路領域は、前記RFIC領域の2辺と、前記RFIC領域の2辺とそれぞれ対向する前記多層基板の2辺とに沿った略L字形状である。

(もっと読む)

プリント配線板

【課題】偽造の防止に対する信頼性の高いプリント配線板を提供する。

【解決手段】本発明に係るプリント配線板は、互いに向き合った第1及び第2絶縁層と、前記第1及び第2絶縁層間に介在した第1導体パターンと、前記第1及び第2絶縁層間に介在し、第1波長を有する光を吸収して前記第1波長とは異なる第2波長の光を放射する蛍光体を含み、少なくとも一部が前記第2絶縁層と前記第1導体パターンとの間に位置した絶縁性の印刷層とを具備する。

(もっと読む)

プリント基板及びプリント基板の種別識別方法

【課題】比較的小さな面積で多くの種別を識別することができるプリント基板を提供する。

【解決手段】種別識別表示10には、4対のランド(12a1,12a2と12b1,12b2と12c1,12c2と12d1,12d2)が設けられている。それぞれのランドの対に対して、電子部品(抵抗器)5が実装されていない場合は“0”、実装されていれば“1”を示す。それぞれの箇所(4対)が示す数字の組み合わせにより、プリント基板の種別を示す識別番号を表す。

(もっと読む)

検査結果表示装置、基板検査システムおよび検査結果表示方法

【課題】不良が生じている検査ポイント、および正常な検査ポイントを確実かつ容易に認識させる。

【解決手段】検査結果表示装置2は、個別的に付与された基板情報が二次元コードによって基板表面に記されると共に各検査ポイント毎の検査結果データD1が基板情報に関連付けて記録されている被検査基板10を撮像して撮像データD2を出力する撮像部21と、データD2に基づいて、データD2の画像内における二次元コードの位置決め用シンボルの位置を特定すると共に、被検査基板10における位置決め用シンボルと各検査ポイントとの位置関係を特定可能な位置データD0に基づいてデータD2の画像内における検査ポイントの位置を特定し、かつ、データD1に基づいて特定した各検査ポイント毎の検査結果を示す結果表示をデータD2の画像内における検査ポイントの位置に重ねた検査結果表示画面を表示部24に表示させる処理部25とを備えている。

(もっと読む)

電子デバイスモジュール

【課題】透明導電膜を利用したパネルへの電子部品の実装に好適な電子デバイスモジュールを提供する。

【解決手段】電子デバイスモジュールは、第1の配線層と、可視域において透明性を有する第1のアライメントマークとを有する第1の基板と、この第1の基板の一部に対向して設けられると共に、第2の配線層と、第1のアライメントマークに対向配置された第2のアライメントマークとを有する第2の基板とを備えたものである。第2の配線層を有する第2の基板を、第1の配線層を有する第1の基板へ実装する際、透明性を有する第1のアライメントマークと、第2のアライメントマークとを利用して位置合わせがなされる。

(もっと読む)

FFCケーブル

【課題】作業者が、折曲げ位置又は折曲り角度を目視で確認しながら折曲げ作業を正確に行うことのできるFFCケーブルを提供する。

【解決手段】外皮フィルム11,12に、線状導電パターン10の長さ方向Xに直交する方向Yの多数の直線31を表示する。直線31,31の相互間隔を等間隔に定めて目盛りとして使用する。一定本数ごとに位置している直線31aを太線で表示する。直線31,31の相互間隔寸法を1mmに定める。中間部の複数箇所を直角に折り曲げたFFCケーブルAによって液晶表示モジュールのドライバ基板40とデジタル基板60とを接続すると、FFCケーブルAが一定の引き廻し経路に配備される。

(もっと読む)

回路基板

【課題】熱かしめによって固定する際の締結力を確保することができる回路基板を提供すること。

【解決手段】回路基板100は、ケース本体200の取付ピン202に熱かしめによって固定される。回路基板100は、熱かしめに用いられる固定穴112と、この固定穴112の周囲に印刷された固定穴印刷領域114と、搭載される電子部品120のそれぞれの位置やこれらを特定する名称あるいは記号の少なくとも一方が印刷された部品印刷領域116とを有する。これらの固定穴印刷領域114と部品印刷領域116は、電子部品120を搭載前のプリント基板102の状態で形成される。

(もっと読む)

プリント基板

【課題】パッケージ形状が異なるICが実装された場合においても、適正な位置に固定されたことを視覚的に確認可能とする。

【解決手段】第1のIC、もしくは、第2のICの電極がランドに適正に配置された場合、プリント基板上方から視認したときに、適正位置に配置されたICの辺の外側に対して僅かな間隔を有するように、表面に表示された位置規定マークと、第1のIC、第2のICのどちらが適正位置に配置された場合においても、プリント基板上方から視認したときに、適正位置に配置されたICの基準角にて一部分が覆い隠されるように、表面に表示された方向規定マークと、を有することを特徴とするものである。

(もっと読む)

実装基板

【課題】電気部品のプリント基板への実装状態の良否確認作業を容易且つ確実に行うことが出来る、新規な構造の実装基板を提供すること。

【解決手段】プリント基板12に電気部品14が搭載されて半田付けされている実装基板10において、プリント基板12に、電気部品14のプリント基板12への載置部24が搭載される搭載領域44内に良否判断用表示46を設けた。これにより、電気部品14が傾斜や位置ずれした状態でプリント基板12上に搭載された場合にのみ良否判断用表示46が視認可能となり、良否判断用表示46が目視可能であるか否かを判別することによって、電気部品14の搭載状態又は実装状態が適切であるか否かを簡単に見分けることが可能となる。

(もっと読む)

実装基板

【課題】プリント基板の種類違いと電気部品の種類違いから、多種類の実装基板が製品される場合に、簡単な構造で容易な識別作業により多種類の実装基板を相互に識別し管理することができる、新規な構造の実装基板を提供すること。

【解決手段】プリント基板14,16には、複数の升目48a〜48hの少なくとも何れかをマークすることでプリント基板14,16の種類が特定される基板種類識別表示52を、シルク印刷により設ける一方、電気部品18には、光学読取コードによる部品種類識別表示34を設けて、基板種類識別表示52および部品種類識別表示34の組み合わせにより実装基板10,12の品番が特定されるようにした。

(もっと読む)

実装基板

【課題】実装基板のスルーホールへの電気部品の端子部の挿通状態の確認作業を容易とすると共に、確認作業の誤認定を低減することができる、新規な構造の実装基板を提供する。

【解決手段】プリント基板12に複数のスルーホールを貫設する一方、プリント基板12の一方の面に配置された複数の電気部品14,18の端子部20,22を、複数のスルーホールに挿通してプリント基板12の他方の面に突出させて半田付けすると共に、プリント基板12の他方の面に、端子部20,22が挿通されないスルーホールを識別する特定スルーホール識別表示48を設けた。

(もっと読む)

実装基板

【課題】プリント基板上に仕様の異なる複数の同種電気部品が実装される場合に、各同種電気部品の正規装着位置を一目で確認できるようにして、優れた作業性を持って誤組付けの発生を確実に防止することができる、新規な構造の実装基板を提供すること。

【解決手段】互いに仕様が異なる少なくとも二つの同種電気部品14a,14bに、相互を識別可能な部品側識別マーク22を設ける一方、プリント基板12の前記同種電気部品14a,14bの装着領域にも前記部品側識別マーク22に対応した基板側識別マーク32を設けた。

(もっと読む)

配線回路基板、配線回路基板集合体シートおよびその製造方法

【課題】様々な状況で各配線回路基板の良否を判別することが可能な配線回路基板、配線回路基板集合体シートおよびその製造方法を提供する。

【解決手段】一対の導体パターン12aと一対の導体パターン12bとの間に判別マーク形成部MPが設けられる。判別マーク形成部MPにおいては、ベース絶縁層11に一定深さの凹部41が設けられている。凹部41を囲むように、ベース絶縁層11上に外周部42が形成されている。外周部42上にはめっき層43が形成されている。支持基板10には、円形の孔部10aが形成されている。支持基板10の孔部10aおよびベース絶縁層11の凹部41は互いに重なっている。

(もっと読む)

プリント配線板及びこれを用いた実装基板

【課題】搭載方向が定められている電子部品の搭載方向を容易に確認することができ、しかも、高密度部品実装を図ろうとしても、前記電子部品の電極部とプリント配線板の接続部との間の電気的な接続の信頼性を損なうことがないプリント配線板、及びこれを用いた実装基板を提供する。

【解決手段】実装基板1は、プリント配線板2と、プリント配線板2に実装されたダイオード3及び他の種々の電子部品とから構成される。プリント配線板2の表面には、ダイオード3の搭載領域の外形を示す外形線22が、シルクスクリーン印刷等により付される。外形線22は、ダイオード3の搭載方向の一方側(カソード側)と他方側(アノード側)とで非対称となるように一部が途切れている。

(もっと読む)

電子回路中間構体システム

【課題】ヒューズなどの部品を電子回路に配置する際には、基板にそのヒューズの定格を特定するための表示をしなければならないことが定められている。そこで、配置されるべき部品が正しく配置されることにより、その部品の定格のみが表示される電子回路中間構体システムを提供することを課題とする。

【解決手段】一の割符を記した電子回路基板と、前記一の割符と符合すべき他の割符を記した部品とからなり、前記一の割符と、前記他の割符とは、電子回路基板に対して部品を正しく配置した場合に符合して意味をなすように記されている電子回路中間構体システムを提供する。

(もっと読む)

プリント配線板及びこれを用いた実装基板

【課題】誤挿入防止用切欠きが形成されたコネクタの実装時に、そのコネクタの向きの確認を容易に行えるようにする。

【解決手段】プリント配線板には、誤挿入防止用切欠きが形成されたコネクタが実装される。プリント配線板には、前記コネクタの実装位置において前記コネクタの平面視外形を示す外形表示部10aと、前記平面視外形における前記誤挿入防止用切欠きの側を示す切欠き方向表示部10bとを有するシルク表示10が、形成される。

(もっと読む)

集合プリント配線基板、プリント配線基板装置、プリントヘッドおよび画像形成装置

【課題】個々のプリント配線基板への電子部品の固定に悪影響を及ぼすことなく、かつ、集合プリント配線基板の両面から視認可能な表示部を備えた集合プリント配線基板等を提供する。

【解決手段】透光性を有する絶縁基材の少なくとも表面17に金属箔層3からなる導体パターンが形成されたプリント配線基板2を複数連結した集合プリント配線基板1であって、個々のプリント配線基板2には、プリント配線基板2の良否判断結果を表示する表示部7が設けられ、表示部7におけるプリント配線基板2の肉厚方向(Z方向)は、絶縁基材のみからなり、表示部7の周囲は、少なくとも金属箔層またはシルク層が形成されたことを特徴とする。

(もっと読む)

プリント配線板及びその製造方法

【課題】シルク印刷やインクジェット方式による印刷に依ることなく、明瞭で判別可能な記号をプリント配線板のソルダレジストの表面に形成する。

【解決手段】プリント配線板の製造方法であって、プリント配線板10の基材表面(最外層の配線パターン12を含む最外層の絶縁層11の表面)に、例えば熱硬化性のソルダレジスト13を塗布成する工程と、塗布後のソルダレジスト13を半乾燥または半硬化する工程と、半乾燥または半硬化されたソルダレジスト13の表面を、プリント配線板10の情報を表す記号を形成するための加圧治具で加圧する加圧工程と、加圧後のソルダレジスト13を硬化する工程と、を含み、ソルダレジスト13の厚さを変えることで、当該ソルダレジスト13の表面にプリント配線板10の情報を表す記号である凹み文字14を形成する。

(もっと読む)

電子回路部品

【課題】初期化や動作確認、検査などの特定の処理が完了したか否かを簡便に判別することができる電子回路部品の提供。

【解決手段】CPUの制御により初期化、動作確認若しくは検査などの特定の処理が実行される第1素子と、前記特定の処理が完了した後にCPUの制御により動作して温度が上昇する第2素子と、を含む電子回路部品において、前記第2素子の上面に、当該第2素子を動作させる前の第1温度と動作させた時の第2温度とでその形態が不可逆的に変化する感熱部材が貼付若しくは塗布され、前記感熱部材の形態により、前記第1素子に対する前記特定の処理が完了したか否かが判別可能となる。

(もっと読む)

電子部材の製造方法

【課題】電子部材の製造過程において、電極や配線が形成されたフィルム基板に更に加工を施す場合に、電極や配線に対して位置ずれしないように当該加工を施すことができるようにする。

【解決手段】表面に導電膜21bが形成され電子部材1のフィルム基板3の基となるフィルムシート2を、剛性を有するベース部材6の上に固定する固定工程と、次いで、ベース部材6を位置決めした状態で、ベース部材6の位置を基準として導電膜21bをパターニングすることによりフィルムシート2上に電極31を形成するとともに、ベース部材の位置を基準としてフィルムシート2上に第1のアライメントマーク34を形成するパターン形成工程と、次いで、フィルムシート2をベース部材6から剥がす剥離工程と、を含む方法で電子部材1を製造する。

(もっと読む)

1 - 20 / 90

[ Back to top ]