Fターム[5E343DD13]の内容

プリント配線の製造 (50,760) | 導体パターンの形成方法 (7,103) | 導電ペーストの塗布 (2,162) | ディスペンサーによる描画 (886) | マスクを用いないもの (230)

Fターム[5E343DD13]の下位に属するFターム

導電ペーストの性質の管理を行うもの (6)

ヘッド(ノズル)の制御 (128)

Fターム[5E343DD13]に分類される特許

61 - 80 / 96

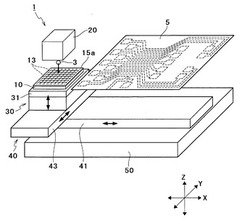

パターン形成装置、およびパターン形成方法

【課題】低コストで微細なパターンを形成可能とする。

【解決手段】パターン形成基材10には、絶縁性を有する基板上において電極片13が互いに離隔するようにマトリクス状に配列されており、絶縁層が複数の電極片13を覆っている。また、パターン形成装置1は、パターン形成基材10の複数の電極片13に対してグランド電位と所定の正電位とを選択的に付与するドライバICを備えている。そして、電位制御部が、パターン形成基材10の絶縁層上に導電性液体3が配置された状態で、形成パターンに対応する電極片13の電位を正電位とし、形成パターンから外れた電極片13の電位をグランド電位とするようにドライバICを制御する。さらに、転写機構30が、絶縁層上において形成パターンに形成された導電性液体3をプリント媒体5に当接させることによってプリント媒体5に形成パターンを転写する。

(もっと読む)

多層印刷回路基板の製造方法、多層印刷回路基板及び真空印刷装置

【課題】湿式工程をなくしてマスクの製造なしで層間接続ができ、信頼性の高い多層印刷回路基板を製造することのできる多層印刷回路基板の製造方法を提供する。

【解決手段】本発明の多層印刷回路基板の製造方法は (a)基板を用意する段階と、(b)基板上にインクジェット方式の印刷によって配線を形成する段階と、(c)基板上に熱硬化性高分子化合物を用いて絶縁層を形成する段階と、(d)絶縁層上にレーザを照射してビアホールを形成する段階と、(e)ビアホールの内部に真空印刷方式で金属ナノ粒子のペーストを充填する段階とを含むことを特徴とする。

(もっと読む)

配線形成方法、液滴吐出装置及び回路モジュール

【課題】孔の内側に形成する配線の均一性を向上した配線形成方法、液滴吐出装置及び回路モジュールを提供する。

【解決手段】レーザ装置22と照射光学系23は、ビアホール7の開口部に着弾した充填用液滴Ffに充填用レーザLfを照射し、充填用液滴Ffを充填用レーザLfの照射領域からビアホール7の内方に向けて流動させる。また、レーザ装置22と照射光学系23は、ビアホール7の内方に流動させた充填用液滴Ffの領域に充填用レーザLfを連続して照射し、ビアホール7を充填した充填用液滴Ffを乾燥する。

(もっと読む)

配線基板の製造方法およびマスク

【課題】高精細な電極が正確且つ簡便に配線される配線基板の製造方法、およびその配線基板製造方法に用いられるマスクを提供すること。

【解決手段】エッチングガス26が付与される間、磁性体で構成される閉塞部24は磁力により撥水層18側へ強く引きつけられ、撥水層18と閉塞部19とが強く密着する。よって、撥水層18と閉塞部24との間へのエッチングガス26の回り込みが抑制され、閉塞部24に密着する撥水層18の分解が確実に抑制される。一方で、撥水層18に対して離隔して配置される網状支持体22は非磁性体で構成されるので、網状支持体22は磁力の影響を受けず、撥水層18側に垂れることが抑制される。そして、塗布される電極材料28は親水性であるので、撥水層18が残存した領域には滲まない。よって、高精細な電極であっても、正確且つ簡便に配線することができる。

(もっと読む)

印刷回路基板の製造方法

【課題】印刷回路基板の製造方法を提供する。

【解決手段】印刷回路基板の製造方法において、インプリント方式で加工した溝に導電性インクを注入することで、所望する厚みの回路パターンを具現することができ、金属の含有された導電性インクの焼成過程でのインクの滲み及びパターン形状の歪みを防止することができる。また、インプリンティングスタンパの製作に使用された回路パターンのCADデータをインクジェットプリンティング工程で再活用することができる。

(もっと読む)

配線基板の製造方法、多層配線基板の製造方法

【課題】液滴吐出法を用いて電子部品の周囲に絶縁膜を形成する場合に、該絶縁膜上に形成される配線と前記電子部品との間で良好な導通を得ることを可能とした、配線基板の製造方法、多層配線基板の製造方法を提供する。

【解決手段】導電部20a,21aを有する電子部品20,21を、導電部20a,21aを上方に向けて基体10上に配置するとともに、導電部20a,21a上に導電性を有した突起12を設ける。そして、液滴吐出法を用いて電子部品20,21の周囲に、電子部品20,21と略同じ高さとなるように絶縁材料を塗布し、絶縁材料を硬化させて絶縁膜13を形成する。そして、絶縁膜13上に、突起12に接続する配線15を形成する。

(もっと読む)

配線モジュール、配線モジュールの製造装置および配線モジュールの製造方法

【課題】高密度実装および配線部の短距離化を実現することが可能な配線モジュールを提供する。

【解決手段】配線モジュールは、複数の電子回路部品3,7と、絶縁部2aと、該電子回路部品3,7に接続される導電部2bと、を基材1上に一体的に保持し、配線部2cは積層した前記導電部2bによって構成され、前記基材面と該基材面に垂直な方向とにそれぞれ交わる方向にのびて、前記複数の電子回路部品3,7を電気的に接続している。

(もっと読む)

膜パターンの形成方法、膜パターン形成装置、導電膜配線、電気光学装置、電子機器、並びに非接触型カード媒体

【課題】インクジェット法による膜パターンの形成方法を改善し、簡単な工程で効率よく厚膜化を達成し、細線化の要請も満たし、しかも、導電膜とした場合に断線や短絡等の問題を生じない膜パターンの形成方法を提供する。

【解決手段】第1吐出工程では、液滴を配線形成領域全体に前記基板上に着弾した後の液滴の直径よりも大きいピッチで吐出する。第2吐出工程では、前記液滴を前記配線形成領域全体の前記第1吐出工程における吐出位置と異なる位置に前記第1吐出工程と同じピッチで吐出する。第3吐出工程では、前記液滴を配線形成領域全体に前記第1吐出工程におけるピッチよりも小さいピッチで吐出する。前記基板は、予め前記液滴との接触角が60[deg]以上となるように処理をしておく。

(もっと読む)

インクジェット塗工装置

【課題】本発明はインクジェットヘッドを用いて基板に微細回路を精密且つ効率よく形成することを課題とする。

【解決手段】インクジェット塗工装置100は、インクジェットプリントヘッド30と基板50の相対的移動方向が複数方向となるように基板50を保持したステージ40と、インクジェットプリントヘッド30を移動可能に支持するX軸直動ガイド20と、ステージ40及びX軸直動ガイド20の動きを制御すると共に、その相対的移動方向と平行な方向の配線パターンを複数のノズルのうち配線パターンに対向する位置のノズルを選択し、当該選択されたノズルにより連続的に塗工し、ステージ40及びX軸直動ガイド20を複数方向にスキャンすることで所定のパターンを基板50上に塗工するメインコントローラ130とを有する。

(もっと読む)

パターン形成方法、及び液滴吐出装置

【課題】吐出する液滴の粘度等に左右されにくい、液滴吐出法によるパターン形成方法を提供する。

【解決手段】基体にパターンを形成するための材料Cを有する機能液Bからなる液滴Aを、前記基体上のパターンを形成すべき第1の領域内に向けて吐出する第1の工程と、前記基体上に着弾した液滴Aの状態を変化させて、前記基体上にパターンを形成する第2の工程と、前記基体上に着弾した液滴Aが自然に広がる領域である第2の領域とその周辺領域から、前記第1の領域を除いた領域である第3の領域にレーザ光を照射する第3の工程と、を含む。前記レーザ光との相互作用により液滴Aが広がることを停止させられるので、液滴Aが自然に広がった後に溶媒(分散媒)Dを除去してパターンを形成する方法に比べて精度良いパターンの形成が可能となる。

(もっと読む)

金属表面構造物を発生させる方法およびそのための装置

金属表面構造物を発生させる方法およびそのための装置に関する。基材に金属粒子をコーティングし、そのコートした基材を、マイクロ波放射を用いて加熱することにより、その基材上に導電性表面パターンを生じさせる方法が開示される。この方法は、実施するのが容易であり、金属パターンを低コストで発生させるために使用することができる。 (もっと読む)

層形成方法、アクティブマトリクス基板の製造方法、および多層配線基板の製造方法

【課題】下地表面に液滴を配置して良好なべた状パターンを設ける方法を提供すること。

【解決手段】層形成方法が、下地表面上で互いから孤立した2つのドット状パターンが得られるように、前記下地表面の2つの部位のそれぞれに、第1の液滴を配置する第1の工程と、前記2つのドット状パターンを前記下地表面に対して固定させる第2の工程と、少なくとも前記2つのドット状パターンの間の前記下地表面を第2の液滴に対して親液化する第3の工程と、前記第3の工程の後で、前記2つのドット状パターンの間の前記下地表面に、前記2つのドット状パターンを繋げる前記第2の液滴を配置する第4の工程と、を包含している。

(もっと読む)

電子回路基板の配線パターン補修方法及び配線パターン補修装置

【課題】電子回路基板上に形成された、複雑で細い配線の断線を容易に補修することができ、補修部分の薄膜金属の厚さを十分なものにすることができると共に、補修部分以外に対する影響が少ない電解メッキによる電子回路基板の配線補修用装置

【解決手段】断線等の生じた電子回路基板の配線パターンの該断線部分Mを含む所定の範囲に紫外光硬化性樹脂を供給してから、該紫外光硬化性樹脂を硬化させ、その後、前記被補修箇所上の前記硬化された樹脂の一部を除去してから、該除去された樹脂の部分にアノード14を内蔵するディスペンサーノズル15を介して電解液を供給して後、前記断線部Mの端面とアノード14との間に電圧を印加することにより、前記断線部Mの端面と該アノード14の間で電解メッキを行うものである。

(もっと読む)

回路素子の製造方法、液滴吐出装置、回路素子、回路基板、電子機器

【課題】 任意の精緻な回路定数に制御可能な回路素子の製造方法及び製造装置を提供すること、また、その製造方法を利用して製造される所望の回路定数を有した回路素子及び回路基板を提供する。

【解決手段】 基板2の導電膜形成領域Lの略中央に、所定の大きさに制御されたビームスポットBs2を集光させてから、導電膜形成領域Lに、液滴吐出ヘッド32のノズルから導電性流動体4Lを微小液滴として吐出させて所定量塗布する。そして、抵抗値計測結果を確認しながらビームスポットBS2の大きさを制御して所定の抵抗値に合わせ込み(ビームスポットBs1とする)、ビームスポットBs1を集光させたまま、UV照射部34から導電性流動体4Lが塗布された導電膜形成領域LにUV光を照射して固化させると、略中央部に空隙T1が形成された導電膜4となって成膜され、抵抗素子1が得られる。

(もっと読む)

回路基板の製造方法と回路基板

【課題】導電性銀ペーストを用いて回路形成を行う回路基板の製造方法において、回路パターンの表面における凹凸の発生および側面部におけるにじみの発生が抑制されるとともに、回路パターンの接着強度が向上され、高電気伝導性、高密度、高精度かつ高信頼性を有する回路パターンが形成された回路基板を得ることができる製造方法を提供すること。

【解決手段】基板上に導電性銀ペーストを所定の回路パターンとなるように塗布し回路形成してなる回路基板の製造方法であって、前記導電性銀ペーストが(A)アリル基含有エポキシ樹脂を除く常温で固形のエポキシ樹脂、(B)アリル基含有エポキシ樹脂、(C)常温で固形のフェノール樹脂および(D)銀粉を含み、かつ、前記導電性銀ペーストの樹脂分および(D)銀粉の合計量に対して(D)銀粉を90質量%以上、97質量%以下含むもの。

(もっと読む)

回路パターン形成方法、溶液セット

【課題】 基材上に導電パターン用溶液及び絶縁パターン用溶液が着弾した際に衝撃で発生する溶液の跳ね返りによる、配線パターンの信頼性の低下を抑制する。

【解決手段】 導電性のパターンと絶縁性のパターンからなるパターンを基体上に重ねて形成する方法であって、前記導電性のパターンを形成するための導電パターン用溶液の表面張力が、前記絶縁性のパターンを形成するための絶縁パターン用溶液の表面張力より大きい溶液を用いる。

(もっと読む)

回路パターン形成方法および回路基板

【課題】 導電パターンと絶縁パターンとの間に滲みや段差が発生するのを防止できると共に、各溶液の吐出位置が多少ずれていても、所望の回路パターンを容易に形成できる回路パターン形成方法の提供を目的とする。

【解決手段】 導電性微粒子(金属コロイド)5を含む導電パターン用溶液4と、導電性微粒子(金属コロイド)5との反応性を有する絶縁性微粒子6を含む前記絶縁パターン用溶液と、を合体させた液中において、導電性微粒子(金属コロイド)5を絶縁性微粒子6の表面に凝集させる。

(もっと読む)

回路パターン形成方法および装置

【課題】液体吐出ヘッドの形成によって回路パターンを形成する回路パターン形成方法において、液滴のサテライトによるショート等の回路動作不良を防止する。

【解決手段】液体吐出ヘッド10によって回路パターン11を形成する装置において、液体吐出ヘッド10の走査方向が、形成中の回路パターン11の各線分パターンの長手方向と一致するように液体吐出ヘッド10と基材1の相対位置を制御しながらパターン形成用溶液の吐出を行う。例えば4方向の線分パターンA〜Dを有する回路パターン11を形成するときは、各線分パターンの長手方向が液体吐出ヘッド10の走査方向と一致するように回転ステージ7を回転させて走査することで、走査方向前方のサテライトがパターン外に着弾するのを防ぐ。

(もっと読む)

回路パターン形成装置および回路パターン形成方法

【課題】 基材上に導電性溶液を高精度に着弾させることができ、多層の回路基板を形成する場合にも隣接する配線同士が接触することのない信頼性の高い回路パターン形成装置の提供を目的とする。

【解決手段】 液体吐出手段2と基材1とを相対移動させつつ、液体吐出手段から絶縁性溶液の液滴10と導電性溶液の液滴11とを基材1上に吐出させて回路パターンを形成する。この際、両液滴10,11を基材1上の隣接位置に着弾させる場合には、絶縁性溶液の液滴10を導電性溶液の液滴11よりも先に基材1上に着弾させる。

(もっと読む)

プリント基板の製造方法、多層プリント基板の製造方法、液滴吐出装置、プログラム、及び記録媒体

【課題】 配線間隔の狭い箇所に配置されている高速信号用配線の上部に絶縁層、及び導電性膜を形成することが可能なプリント基板の製造方法を提供すること。

【解決手段】 絶縁性を有する基材46と、基材46に形成された、所定の配線層間を電気的に接続する単数又は複数のビア37と、ビア37と電気的に絶縁された信号配線36とを有する、プリント基板30の製造方法であって、少なくともビア37及び信号配線36が形成されたプリント基板30の画像データと、少なくともビア37及び信号配線36を含む設計データと、ビア37を含む領域を除き、且つ信号配線36を覆うような絶縁層41を形成するための、予め定められた絶縁層形成位置データ40とに基づいて、液滴吐出装置を用いて絶縁層形成材料を吐出し、絶縁層41を形成する絶縁層形成工程を備えた、プリント基板の製造方法である。

(もっと読む)

61 - 80 / 96

[ Back to top ]