Fターム[5E343DD59]の内容

プリント配線の製造 (50,760) | 導体パターンの形成方法 (7,103) | 導電体(層)の接着 (859) | 積層方法が特定されたもの (451) | 導体上に樹脂で基板層を形成するもの (59) | 溶融樹脂によるもの (28) | 射出成形 (18)

Fターム[5E343DD59]に分類される特許

1 - 18 / 18

電子装置及びその製造方法

【課題】放熱性を向上しつつコストを低減することのできる電子装置及びその製造方法を提供する。

【解決手段】電子装置10は、合成樹脂からなる絶縁基材20に配線21が形成され、該配線21として絶縁基材20の一面20aに形成されたランド21aを有する基板11と、ランド21aと電気的に接続された電子部品12と、基板11及び電子部品12を収容する筐体13と、を備える。そして、筐体13として、金属材料を用いて形成されたケース30を少なくとも有し、基板11を構成する絶縁基材20は、ケース30をインサート部品として成形されている。

(もっと読む)

絶縁放熱基板

【課題】接続信頼性の高い端子接続部の形成を図るものである。

【解決手段】金属板11と、この金属板11上に配置した絶縁樹脂層12と、この絶縁樹脂層12上に配置したリードフレーム13とを備え、このリードフレーム13は、絶縁樹脂層12に埋設した埋設ランド部14と埋設配線部15と、絶縁樹脂層12に形成した引き出し凹部16へ引き出して露出させた引き出し端子部17とからなり、この引き出し端子部17は引き出し凹部16には密着せずに空中に引き出したうえで屈曲させた絶縁放熱基板。

(もっと読む)

基板および基板の製造方法

【課題】 DC−DCコンバータにも使用可能な基板であって、空隙等の欠陥がなく、また、製造が容易でコンパクトな基板および基板の製造方法を提供する。

【解決手段】 まず、回路素材をプレスにより打ち抜き、必要な曲げ加工を施して所望の形状に形成する。次に、各回路素材同士を接合し、または所定の位置に配置して、回路導体15を形成する。接合は例えば溶接により行われる。次に、回路導体15を金型19に設置する。金型19は、樹脂9の射出用金型であり、内部に所定のキャビティーが形成される。回路導体15は、例えば所定位置のピン等で金型19に固定される。この状態で、金型19内に樹脂を射出することで、樹脂が回路導体表面および層間に射出され、基板1が形成される。

(もっと読む)

樹脂成形体

【課題】パワーモジュールの筐体に構成される第1の直流配線電極板と第2の直流配線電極板の板面間の距離間隔を短縮し、パワーモジュールの内部配線に寄生するインダクタンスを低減することができる樹脂成形体を提供する。

【解決手段】第1の直流配線電極板2と第2の直流配線電極板3をインサート部品として有する樹脂成形体1であって、前記第1の直流配線電極板2と第2の直流配線電極板3は、1枚の又は2枚以上を重ね合せた絶縁板4を介して、板面が平行となるように配置されている。そして、前記絶縁板4は、熱硬化性樹脂をシート状ガラス繊維基材に含浸・乾燥したプリプレグを、加熱加圧成形したものであり、前記絶縁板の合計厚みが、0.3mm以上1mm以下である。前記絶縁板は、好ましくは、1枚の厚みが0.2mm以下であり、2枚以上を重ね合せたものである。

(もっと読む)

回路基板及びその製造方法

【課題】回路のピール強度を向上させることができ、回路のファインパターン化を図ることができると共に、筐体状など任意の形状に形成することができる回路基板を提供する。

【解決手段】回路基板に関する。モールド成形して形成された硬化樹脂1に回路2が埋設されている。前記回路2の露出面が前記硬化樹脂1の表面と面一となっている。

(もっと読む)

回路ユニット、回路構成体、及び回路ユニットの製造方法

【課題】本発明は、位置精度の向上可能な回路ユニット、回路構成体、及び回路ユニットの製造方法を提供する。

【解決手段】回路ユニット50は、第1導電部材22と、第1導電部材22に絶縁性の第1樹脂部材33を介して積層された第2導電部材32と、を備える。第1導電部材22には、下型40と係合することで下型40と第1導電部材22との間の位置決めをする第1係合部31が形成されており、第2導電部材36には、第1導電部材22に積層された状態で第1係合部31の近傍の位置に、下型40と係合することで下型40と第2導電部材32との間の位置決めをする第2係合部36が形成されている。

(もっと読む)

配線基板およびその製造方法

【課題】

基材に導体配線が形成された配線基板について、細配線形成が可能ではんだ接続部の応力緩和性能に優れるとともに信頼性を確保するためのソルダーレジスト等のオーバーコート性能を確保できる配線基板を工夫すること。

【解決手段】

上記の導体配線と基材との界面に第二の絶縁層が介在していること、導体配線の接着界面が基材表面の高さと異なること、第二の絶縁層が基材よりも低弾性率であること、第二の絶縁層が導体配線の直下にあり、少なくともその一部が独立して形成されていること、導体配線が断面凸部に形成されていること、導体配線と上記第二の絶縁層とによる凸部の断面形状がきのこ形状をしており、その一部が基材に埋め込まれていること、上記第二の絶縁層がエラストマーであること。

(もっと読む)

エンコーダ基板の製造方法

【課題】 特に、複数の導電部を高精度に狭ピッチで形成できるとともに、前記導電部の表面と絶縁基板の表面とを平滑に形成できるエンコーダ基板を提供することを目的としている。

【解決手段】 転写板30上に、カーボン粉とバインダー樹脂を含む導電ペーストを印刷して第1の導電層21を形成し、前記第2の導電層22上に、銀粉とバインダー樹脂を含む導電ペーストを印刷して第2の導電層22を形成する。次に、第1の導電層21と第2の導電層22から成る導電層23の外形をレーザにてパターン加工し、導電層23の外周側に間隔を空けて第1の導電部24を、内周側に間隔を空けて第2の導電部25を形成する。次に金型に入れて、樹脂から成る絶縁基板を射出成形し、このとき樹脂により導電部間の間隔を埋める。最後に、転写板30を剥離して、導電層23を絶縁基板側へ転写する。

(もっと読む)

配線基板及びその製造方法と半導体装置

【課題】配線パターンの積層数が多くなっても短手番でかつ高歩留りで製造される信頼性の高い配線基板を提供する。

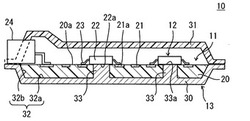

【解決手段】積層された多層構造の配線パターン22a〜22dは、その一部が垂直方向に屈曲して設けられた層間接続部23を備え、上下側の配線パターン22a〜22dが層間接続部23によって相互接続されており、多層構造の配線パターン22a〜22dの間にそれらを一体化する樹脂部50が充填されている。各配線パターン22a〜22dはリードフレームから形成される。

(もっと読む)

素子基板の製造方法

【課題】微細パターンの金属層が精度良く形成された素子基板およびその製造方法を提供する。

【解決手段】本発明にかかる素子基板の製造方法は、第1の支持基板上に剥離層23を形成する工程と、前記剥離層上に界面活性剤層24を形成する工程と、界面活性剤層上に所定のパターンの金属層33を形成する工程と、前記金属層を挟むようにして、第1の支持基板10の上方に第2の支持基板110を配置する工程と、第1の支持基板と第2の支持基板の間に流動状態の樹脂材料114aを流し込む工程と、樹脂材料を硬化して樹脂基板114を形成する工程と、剥離層を溶剤に溶解させることにより、金属層を第1の支持基板から剥離させて、前記樹脂基板に転写する工程と、を含む。

(もっと読む)

転写基板の製造方法

【課題】浮島状の導体パターンが板厚サイズで転写される転写基板の製造方法を提供する。

【解決手段】金属板材4に半抜き加工した導体パターン2をベース基板16に粘着シート15を介して転写した後、導体パターン2間の溝部分を樹脂封止して成形品からベース基板16を分離することより、浮島状の任意の導体パターン2が板厚サイズで転写された薄型で平坦度の高い転写基板1を製造する。

(もっと読む)

配線基板およびその製造方法、多層積層配線基板の製造方法並びにビアホールの形成方法

【課題】新規なインプリント用モールドを用いた配線基板の製造方法およびこのようにして形成される新規な配線基板を提供する。

【解決手段】表面に凹部24を有する絶縁体層34と該凹 部に充填された導電性 金属45と有する配線基板であって、該凹部に充填された 導電性金属によって凹状配線パターンが形成されていると共に、該絶縁体層における凹部の断面幅 が、該絶縁体層の表面から深部に向かって減少するように形成されている。さらに、その製造方法は、例えば支持基板32に形成された硬化性 樹脂層33に、同一断面における支持基台側の断面幅が先端側の断面幅よりも広く形成された押し型パターンを有する配線基板用のモールド10を侵入させて、 モールドのパターンを硬化性樹脂層に転写し、形成された凹部に金属を析出させることにより製造ることができる。

(もっと読む)

プレス配線板及びそのインサート成形方法

【課題】樹脂表面を後処理なしに封止することができるプレス配線板を提供する。

【解決手段】下型4のキャビティ11にプレス配線12をセットする。上型6を型閉し樹脂成形を行う際に、プレス配線12が樹脂充填中に移動・変形しないように、下型4に下型保持ピン5および上型6に上型保持ピン7を設置する。下型保持ピン5および上型保持ピン7は、各ピンの直径aおよびbがキャビティ内に突出するストロークAおよびBより小さく形成されているので、その狭隘部効果によりピン近傍の樹脂の冷却を周辺の樹脂より遅らせることができ、ピン引き抜き後の空隙部に回りからの樹脂の充填が可能になる。

(もっと読む)

配線基板の製造方法、配線基板および電気光学装置

【課題】 配線の狭ピッチ化が可能な配線基板の製造方法を提供する。

【解決手段】 (a)導電性材料からなる仮基板13の表面にレジスト14をパターニングして、(b)電解メッキ法により配線16を形成する工程と、(c)仮基板13の表面からレジストを除去し、(d)配線16を覆うように樹脂層23を形成する工程と、(e)仮基板をウエットエッチングにより除去して、配線基板20を形成する工程と、を有する構成とした。

(もっと読む)

電気接続機能配線部材を有する立体合成樹脂部材及びこれを用いた電子機器並びに立体合成樹脂部材の製造方法

【課題】 バネ状接触部と配線部とを一体にした電気接続機能配線部材を有する立体合成樹脂部材及びこれら部材を用いた電子機器並びに立体合成樹脂部材の製造方法を得る。

【解決手段】 簡単な工程によってバネ状接触部と配線部とを一体にした電気接続機能配線部材102Aを有する立体合成樹脂部材90を形成する場合に、射出成型時に電気接続機能配線部材102Aは固定金型27に保持され、立体合成樹脂部材90の成型後は固定金型27から外れる配線部構造及び射出成型金型構造並びに成型時にバネ状接触部の湾曲部24を合成樹脂41の混入から保護する目的のバネ接触部保護金型1,2を有する電気接続機能配線部材を有する立体合成樹脂部材及びこれを用いた電子機器並びに立体合成樹脂部材の製造方法を得る。

(もっと読む)

ブリッジ断絶部形成方法及びブリッジ断絶具

【課題】リードフレーム射出成形において、ブリッジ断絶部の形成と密封方法を提供する。

【解決手段】ブリッジ断絶具22は、断絶されるべきブリッジ上に配置される。カラー24は回路12を押し下げ、打ち抜き具26はブリッジ断絶部20を形成するのに十分な力でブリッジを押し下げる。一旦ブリッジ断絶部20が形成されると、打ち抜き具26はテンプレート16から後退し、溶解ポリマー材料28はブリッジ断絶部20の端部の回りに流し込まれる。各ブリッジ断絶具22のおろされたカラー24と後退した打ち抜き具26が、ブリッジ断絶部20と露出した回路領域上に溶解ポリマー材料28を流すための成形領域を形成する。ブリッジ断絶具22は、ブリッジ断絶部20が硬化した溶解ポリマー材料28によって埋められた後に後退し、硬化した溶解ポリマー材料がリードフレーム構造を形成する。

(もっと読む)

三次元回路基板の製造方法及び電子デバイス

【課題】 ファインピッチの立体パターンを歩留まりよく安価に製造する。

【解決手段】 平板状のメタルフレームに配線パターンを形成する。配線パターンが内側となるように、メタルフレームを立体形にプレス成形する。メタルフレームの内側に絶縁材料を充填し、ベース4を射出成形する。ベース4の表面に配線パターン6を残した状態で、メタルフレームをエッチング法によりベース4から除去する。配線パターン6の表面にメタライズ層を形成する。

(もっと読む)

立体配線構造体の製造方法、立体配線構造体および三次元実装部品

【課題】 微細配線を有し、製造時に断線の生じ難い立体配線構造体の製造方法及び立体配線構造体を提供する。

【解決手段】 平板状の型1に配線パターン4の下地パターン2を形成する下地パターン形成工程と、型1を立体形状に変形する型変形工程と、型1の内部空間に成型材料3を充填し成型材料3を硬化させて型1と成型材料3を剥離する成型工程と、成型体に配線パターン4を形成する配線パターン形成工程との少なくとも4工程からなる立体配線構造体の製造方法。

(もっと読む)

1 - 18 / 18

[ Back to top ]