Fターム[5E343ER49]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | 導体パターンと基板との面一化処理 (121)

Fターム[5E343ER49]の下位に属するFターム

加圧によるもの (53)

Fターム[5E343ER49]に分類される特許

21 - 40 / 68

プリント配線基板の製造方法およびプリント配線基板

【課題】ビアホールおよび配線溝の内壁とシード層との密着性に優れ、製造の歩留まりがよく、また、信頼性が高いプリント配線基板の製造方法を提供すること。

【解決手段】本発明のプリント配線基板の製造方法は、(a)基板上に形成された下層配線パターンを被覆する層間絶縁層を形成する工程と、(b)該層間絶縁層に、該下層配線パターンに達するビアホールを形成する工程と、(c)該層間絶縁層上に、該ビアホール上方に位置し、かつ所要の配線パターンの形状に従う開口部を有する永久レジスト層を形成する工程と、(d)特定金属化合物を含有する基材を特定の条件において加熱して該金属化合物を昇華させ、少なくとも該ビアホールおよび開口部の内壁にシード層を形成する工程と、(e)該ビアホールおよび開口部に導体を充填して、該シード層上に導体層を形成する工程と、(f)該永久レジスト層が露出するまで該導体層表面を平坦に研磨し、該開口部に充填された導体を独立した配線パターンとする工程とを含むことを特徴とする。

(もっと読む)

プリント配線板及びその製造方法

【課題】 導体回路の高密度化および演算処理速度の高速化のための微細な導体回路形成可能で、導体回路表面が平滑であるにもかかわらず導体回路の密着性に優れたプリント配線板を提供する。

【解決手段】 内層回路基板(F)の上に層間絶縁樹脂層(A)を形成し、該層間絶縁樹脂層(A)の表面に無電解メッキおよび/または電解メッキにより導体回路(B)を形成するアディティブ法によるプリント配線板であって、該層間絶縁樹脂層が少なくとも1層の感光性樹脂層(a)を含み、導体回路(B)の底面(Bb)が層間絶縁樹脂層(A)の表面(At)より下に位置し、下記数式(1)と数式(2)を満たす構造を有することを特徴とするプリント配線板。

(d)≧3μm (1)

(h)−(d)≧3μm (2)

[(d)は導体回路(B)の底面(Bb)の層間絶縁樹脂層(A)の表面(At)からの深さ、(h)は層間絶縁樹脂層の厚さを表す。]

(もっと読む)

プリント配線板

【課題】 本発明の課題は、微細配線形成性、絶縁信頼性に優れるプリント配線板を提供することにある。

【解決手段】 配線及び絶縁材料を含むプリント配線板であり、該プリント配線板の配線間には実質的に無電解めっき触媒が存在せず、且つ配線厚みXと絶縁層厚みYとの厚みの比X/Yが0.01〜0.5の範囲であることを特徴とするプリント配線板により、上記課題を解決し得る。

(もっと読む)

配線基板および配線基板の製造方法

【課題】スルーホールを有する配線基板の両面に形成される配線パターンの微細にし、スルーホール内壁面に隣接する部分の接続信頼性を向上させ、同一層内における配線パターンのインピーダンス特性を向上させることが可能な配線基板および配線基板の製造方法を提供する。

【解決手段】スルーホール14が形成された金属箔付樹脂基板と、金属箔表面とスルーホール14の内壁面に形成された第1給電層16および第1給電層16に積層された第1めっき層20とにより形成された第1配線層22と、スルーホール14と、第1配線層22の配線パターン間に充填され、第1配線層22の表面とその端面とが面一に形成された樹脂材30と、樹脂材30の端面および第1配線層22の表面に形成された第2給電層40と、第2給電層40に積層された第2めっき層44とにより形成された第2配線層46とを備えていることを特徴とする配線基板100である。

(もっと読む)

回路板の構造及び製造プロセス

【課題】回路板の配線密度を向上することができる回路板構造及びその製造プロセスを提供する。

【解決手段】複合層と、微細回路パターンと、パターン化導電層を含む回路板構造を提供する。微細回路パターンが複合層にちりばめられ、パターン化導電層が複合層の表面上に配置される。微細回路溝が複合層の表面上に形成され、導電材料が溝に充填され、複合層にちりばめられる微細回路パターンを形成する。この微細回路パターンが相対的に微細な線幅及び間隔を有するので、回路板構造がより高い配線密度を有する。

(もっと読む)

配線形成装置

【課題】多種多様な基板に対し、低コストで、導電性が高く、高品質な配線パターンを形成することのできる配線形成装置を提供することにある。

【解決手段】配線パターンに従って、ハロゲン化銀乳剤を基板の少なくとも片側表面上に吐出する第1のインクジェット記録ヘッドを備え、前記基板の少なくとも片側表面上に、前記ハロゲン化乳剤をパターニングして、前記ハロゲン化乳剤からなるパターン化された乳剤層を形成するパターン形成部と、前記第1のインクジェット記録ヘッドによって形成されたパターン化された乳剤層を露光する露光部と、前記露光部によって露光された前記パターン化された乳剤層を現像処理して、パターン化された導電性銀層を前記配線パターンとして形成する現像処理部と、を有することにより、前記課題を解決する。

(もっと読む)

導体配線の形成方法およびセラミック配線基板の製造方法

【課題】導体ペーストの流動性に伴って生じる導体パターンの形状不具合を改善する導体パターンの形成方法を提供すること。

【解決手段】導体ペースト7に紫外線硬化樹脂を含有させ、支持板2上に塗布するとともに、多数の貫通孔1aが形成された支持テーブル1の下側から紫外線を照射させて導体ペーストを光硬化させる。

(もっと読む)

誘電体シート及び多層セラミック基板の製造方法

【課題】信頼性の高い誘電体シート及び多層セラミック基板の製造方法を提供すること。

【解決手段】本発明の一側面にかかる誘電体シートの製造方法は、キャリアフィルム上に熱可塑性物質からなる陽刻パターンを形成する段階と、上記キャリアフィルム上に上記陽刻パターンを覆うように誘電体スラリーをキャスティングして誘電体シートを形成する段階と、上記陽刻パターンに対応する形状を有する陰刻パターンが上記誘電体シートに残るように上記キャリアフィルムと上記陽刻パターンを除去する段階と、上記誘電体シートの上記陰刻パターンに導電性物質を充填する段階を含む。

(もっと読む)

電気部材及びそれを用いた印刷回路基板の製造方法

【課題】電気部材及びそれを用いた印刷回路基板の製造方法を提供する。

【解決手段】本発明による印刷回路基板の製造方法は、(a)絶縁層に突起が形成された凹部を形成する段階と、(b)前記凹部にシード層を積層する段階と、(c)前記シード層に電解メッキによりメッキ層を形成する段階と、(d)前記絶縁層が露出されるように前記メッキ層の一部を除去し、前記凹部に前記メッキ層が充填された回路パターンを形成する段階と、を含むことを特徴とする。

(もっと読む)

配線パターンの形成方法および配線基板の製造方法

【課題】微細な配線パターンを微細にかつ高精度に形成することを可能にする配線パターンの形成方法およびこれを用いた配線基板の製造方法を提供する。

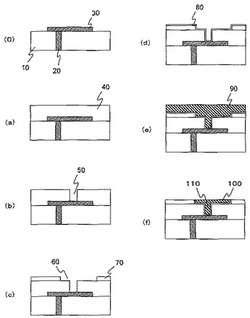

【解決手段】層間絶縁12層を形成する工程と、前記層間絶縁層に下層の配線パターン10が内底面に露出するビア穴12aを形成する工程と、前記ビア穴が形成された層間絶縁層の表面をレジスト層20によって被覆する工程と、前記レジスト層20を露光および現像して配線溝20aを形成する工程と、前記配線溝20aおよび前記ビア穴12aの内面を含む前記層間絶縁層の表面をシード層14により被覆する工程と、該シード層を給電層として、前記ビア穴および配線溝内を含む前記層間絶縁層の表面にめっき導体15を形成する工程と、前記層間絶縁層の表面に被着するめっき導体15を研磨して除去する工程と、前記層間絶縁層12上のレジスト層20を除去する工程とを備える。

(もっと読む)

プリント配線板の製造方法

【課題】環境負荷を低減しつつ、従来よりも微細かつ信頼性の高い回路が形成されたプリント配線板を製造することができるプリント配線板の製造方法を提供する。

【解決手段】絶縁樹脂1にめっき核2を分散させて調製されためっき核入り絶縁樹脂組成物で基材3を形成する。この基材3の表面をレジスト6で被覆する。このレジスト6を貫通してこの基材3に溝4を形成する。溝4の内面に露出しためっき核2を活性化する。無電解めっき処理によって溝4に回路5を形成する。その後、レジスト6を除去する。

(もっと読む)

誘電性ビルドアップ層のレーザ支援エッチングを用いて、パターン化された埋込み導電層を提供する方法

パターン化された導電層を提供する方法である。その方法は、絶縁材料を含むビルドアップ層を提供する段階;提供されるパターン化された導電層の予め定められたパターンに従って、ビルドアップ層の選択部分をレーザ照射する段階であって、そのレーザ照射する段階は、予め定められたパターンに従って、ビルドアップ層に予め定められたレーザで弱められた部分を生成するために、前記絶縁材料における前記化学結合の少なくともいくらかの結合エネルギよりも高い光子エネルギを有するレーザ・ビームを使用する段階を含む、段階;予め定められたパターンに従って凹部を形成するために、ビルドアップ層のレーザで弱められた部分を除去する段階;および、パターン化された導電層を形成するために、導電材料で凹部を充填する段階を含む。  (もっと読む)

(もっと読む)

研磨方法及び半導体装置の製造方法

【課題】目詰まりを低減することが可能な研磨方法と半導体装置の製造方法を提供すること。

【解決手段】複数の無機粒子8を含む樹脂材料7で構成された樹脂層9を基体6上に形成する工程と、砥粒3と結合材2との混練体により、樹脂層9を研磨する工程とを有し、無機粒子8として、樹脂材料7よりも硬度が高く、かつ砥粒3よりも硬度が低い粒子を使用する研磨方法による。

(もっと読む)

プリント基板

【課題】ICとプリント基板の接触面積を増大させて密着力を向上させるプリント基板を提供する。

【解決手段】少なくとも一つ以上のビアランド4aを含む第1回路パターン4が上面と同一面になるように上部に埋め込まれ、前記ビアランド4aと対応する位置に形成された第2回路パターン8が下面と同一面になるように下部に埋め込まれた絶縁層2;前記絶縁層2上に積層されたソルダレジスト層12;前記ビアランド4aと前記第2回路パターン8を電気的に接続するために、前記絶縁層2に形成されたビアホール6;及び前記第2回路パターン8上に、前記ビアホール6及びビアランド4aを貫通する一体型に形成され、前記ソルダレジスト層12より高い高さを有するように前記絶縁層2の上面上に突設されたバンプ10;を含む。

(もっと読む)

印刷回路基板の製造方法

【課題】本発明はキャリアを使用しないため、キャリア除去に必要な化学的エッチング工程を要しない印刷回路基板の製造方法を提供する。

【解決手段】本発明による印刷回路基板の製造方法は、ベース板の表面に凸状パターンと凹状パターンとを形成する段階(a)〜(f)と、凸状パターンの表面と凹状パターンの表面とにメッキで積層され、凸状パターンと凹状パターンの形態に対応した金属パターンを有する金属板を形成する段階(g)〜(h)と、金属板をベース板から分離する段階(i)〜(j)と、金属板を金属パターン方向への絶縁層に加圧して積層する段階(k)〜(m)と、金属板の一部を除去して金属パターンを露出させる段階(n)と、を含むことを特徴とする。

(もっと読む)

電子回路基板構造と部品実装構造

【課題】電子回路基板構造と部品実装構造において、リフロー実装工法により電子回路基板に搭載される小型電子部品へのはんだ量を均一にすることができ、高信頼なはんだ接続を可能とする。

【解決手段】電子回路基板1上に設けられたパターン2による凹凸を抑制するための凹凸抑制構成として、基板凹部に電子回路基板1へのロードマップ5を形成した。これにより、リフロー実装工法において電子部品ランドへ付着するはんだ量が均一になり、はんだ付け品質が向上する。

(もっと読む)

プリント基板のレーザ加工方法

【課題】製造時間の短縮および製造コストの低減が可能なプリント基板の製造方法を提供すること。

【解決手段】表面が絶縁層2であるプリント基板1のランド3aが配置された位置(第1の位置)に、CO2レーザ(第1のレーザ)を照射して表面から深さhの穴5aを形成した後、マスクを介してビーム形状を矩形にしたエキシマレーザ(第2のレーザ)を走査させることにより、ランド3aが配置された位置にランド3aに到達する穴5およびラインを形成しようとするための溝6(第2の位置)を形成する。この場合、CO2レーザにより表面からランド3aに到達する穴5を形成してもよい。

(もっと読む)

半導体回路形成用フィルムおよびそれを使用した半導体回路の製造方法

【課題】 半導体回路形成用フィルムを使用して半導体回路を形成する際に、電極を含む転写側樹脂層と該回路形成用フィルムを構成する接着剤層との剥離性を良好にすることにより、電極表面への接着剤層の残存を防止し、電気特性に優れた半導体回路を提供する。

【解決手段】 樹脂成分に発泡剤を含有させた接着剤層を介して、有機フィルムと電極を貼着させて半導体回路形成用フィルムを作製し、該電極上に転写側樹脂層および支持板を順次積層した後、転写側樹脂層と接着剤を容易に剥離し、転写側樹脂面に電極の一端を露出した半導体回路を製造する。

(もっと読む)

配線基板及びその製造方法

【課題】半導体素子を搭載して半導体装置を構成する際に、隣接する基板パッド上に付着されるはんだ粉同士のショートを防止すると共に、アンダーフィル樹脂の充填の際の不良発生要因を実質的に無くすこと。

【解決手段】配線基板10は、ベース基材としての基板12上に形成されたフリップチップ接続用のパッド部分14aを含む配線層14と、パッド部分14aのみを露出させて基板12及び配線層14を覆うように形成された絶縁層16とを備える。パッド部分14aの上面は、絶縁層16の表面(基板表面)と同一面上に位置するよう形成されている。

(もっと読む)

平坦化塗布方法

【課題】

配線パターンが形成された半導体ウェーハ等のパターン間の段差を埋めて平坦化するための塗装方法を提供する。

【解決手段】

基板W上には複数の配線パターン1が形成されており、それらの間隙が段差となっている。この段差のある基板Wを不揮発分濃度の高い塗布液で処理して大まかな厚さの塗膜2を得る(a)。次に、不揮発分濃度の低い塗布液で、段差に残った窪みの埋め込み処理を行う。この場合、低濃度の塗布液は頭頂部1aに溜まることなく低い段差部へ流動して塗膜3を形成する(b)。

(もっと読む)

21 - 40 / 68

[ Back to top ]