Fターム[5E346DD22]の内容

多層プリント配線板の製造 (97,916) | 各層形成の方法 (10,210) | 導体層形成の方法 (4,026) | メッキ (1,757)

Fターム[5E346DD22]の下位に属するFターム

無電解メッキ (322)

電解メッキ (312)

無電解・電解メッキの併用 (360)

Fターム[5E346DD22]に分類される特許

201 - 220 / 763

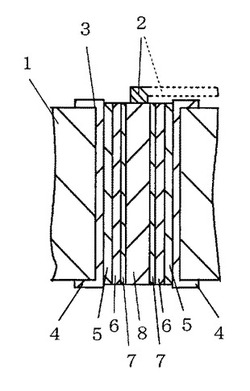

配線基板およびその製造方法

【課題】 小型化が容易であり、電子部品の複数の電極のそれぞれに対応した静電容量のコンデンサを接続させることも容易な配線基板、およびその製造方法を提供する。

【解決手段】 厚み方向に貫通する貫通孔3を有する絶縁基板1と、貫通孔3の内側面に被着された接地導体層4と、接地導体層4の表面に接合時に流動性を有する導電性接合材を固化させてなる接合層5を介して被着された導体層からなる第1電極6と、貫通孔3内の第1電極6の内側に第1電極6との間に誘電体層7を介して配置された柱状の導体からなる第2電極8とを備える配線基板である。コンデンサ素子を搭載するスペースが不要であるため小型化が容易であり、誘電体層7の厚さの調整等により、電子部品の複数の電極に対応した静電容量を有する複数のコンデンサを絶縁基板1に配置することも容易である。

(もっと読む)

部品内蔵モジュールの製造方法

【課題】部品内蔵基板の樹脂層の層間接続導体を従来より径小に形成してモジュールの十分な小型化を実現する画期的な部品内蔵モジュールの製造方法を提供する。

【解決手段】転写板1に部品3aを仮固定し、部品3aが埋め込まれるように未硬化(Bステージ)の樹脂層4を転写板1に設けて部品内蔵基板5aを形成する。さらに、部品内蔵基板5aの未硬化の樹脂層4の所定位置に層間接続用の貫通孔7を形成することにより、貫通孔7に導電性部材を充填して樹脂層4の層間接続導体9を十分に細く形成できるようにする。そして、部品内蔵基板5aをコア基板8に貼りつけて硬化し、従来モジュールより小型に部品内蔵モジュール11aを製造する。

(もっと読む)

プリント基板の製造方法

【課題】ベース基板を積層した状態で追加の工程を進めることで、製造過程中の破損問題を防止する薄型のプリント基板の製造方法を提供する。

【解決手段】(A)一面に第1パターン部140が形成された第1キャリア部を製造する段階、(B)一面に第1ソルダレジスト層230及び第2パターン部240,260が順次形成された第2キャリア部を製造する段階、(C)絶縁層の一面に第1パターン部140が埋め込まれ、絶縁層300の他面に第2パターン部240,260が埋め込まれるように、第1キャリア部と第2キャリア部を絶縁層300に加圧した後、第1キャリア部と第2キャリア部を除去してベース基板を製造する段階、(D)接着層400を使って、第1ソルダレジスト層230が対面するように、二つのベース基板を付着する段階、及び(E)絶縁層300に、第1パターン部と第2パターン部を連結するビアを形成し、第1パターン部140が形成された絶縁層300に第2ソルダレジスト層を形成した後、接着層400を除去する段階を含む。

(もっと読む)

部品内蔵モジュールの製造方法

【課題】レーザー光の照射量に大きく依存することなく、表面実装型部品の端子電極を傷つけることなく絶縁樹脂層において十分に露出させて、層間接続導体と表面実装型部品の端子電極を確実に接続することができる部品内蔵モジュールの製造方法を提供する。

【解決手段】本発明の部品内蔵モジュールの製造方法は、チップ型電子部品12を絶縁樹脂層13内に埋設した部品内蔵モジュールを製造する際に、絶縁樹脂層13を設ける前に、チップ型電子部品12の端子電極12Bのうち層間接続孔18が形成される位置に、デスミア処理の処理液Dに対する溶解性を持った保護層17を設けておき、デスミア処理時に、デスミア処理液Dによって第1層間接続孔18Aをクリーニングすると同時に保護層17を除去して、端子電極12Bの上面に達する空洞部(第2層間接続孔)18Bを第1層間接続孔18Aに連設する。

(もっと読む)

相互接続構造における電力利得(電力供給)及び電力損失(電力消費)を改善するインターポーザ基板の内蔵部品

コンデンサまたは抵抗を、アダプター基板内またはインターポーザ基板内に直接取り付け、内蔵させ、その基板を次に、主回路基板に接続する。アダプター基板は、主回路基板に、半田付け、導電エラストマーによる電気的接続、スプリングピン群による接続、またはこの技術分野で公知の他のいずれかの方法で接続することができる。  (もっと読む)

(もっと読む)

配線基板

【課題】

レーザ加工により形成された認識マークの下層に位置する導体層が認識マークから露出することがないとともにレーザ加工により形成された認識マークとその周りとのコントラストを良好として認識マークを読み取りミスなく読み取ることが可能な配線基板を提供すること。

【解決手段】

複数の絶縁層1が積層されて成る絶縁基体2と、絶縁基体2の内部および表面に配設された導体層3と、絶縁基体2の表面に被着されたソルダーレジスト層4とを有し、ソルダーレジスト層4または絶縁基体2の表面にレーザ加工を施すことにより認識マーク5を形成して成る配線基板であって、認識マーク5に対応する領域の絶縁層1間に認識マークが収まる大きさの導体層3が認識マーク5との間に他の導体層3を介在させることなく形成されていることを特徴とする配線基板である。

(もっと読む)

プローブカードおよびプローブ装置

【課題】 プローブピンの半導体素子の電極への接続が確実に行なえるとともに、インピーダンスの不整合が小さいプローブカードおよびプローブ装置を提供することにある。

【解決手段】 セラミック配線基板1の上面に複数の絶縁樹脂層2と複数の配線層3とが交互に積層され、絶縁樹脂層2の上下に位置する配線層3間が貫通導体4で接続された配線基板と、最上層の絶縁樹脂層2の上面の配線層3に接続されたプローブピン5とを具備しており、最上層直下の2層目以降の絶縁樹脂層2の少なくとも1層に、平面視でプローブピン5の配線層3との接続領域を投影した領域に対応する絶縁樹脂層2の非形成領域6が設けられているプローブカードである。半導体素子の電極とプローブピン5との接触を確実にすることが可能となり、また要求されるインピーダンス特性に極力整合させることができ、高周波信号の伝送を良好にすることが可能となる。

(もっと読む)

多層プリント配線板

【課題】 高周波領域のICチップ、特に3GHzを越えても誤動作やエラーの発生しないパッケージ基板を提供する。特に、スイッチをONしてから発生する電圧降下のうち1回目と2回目の電圧降下を改善する。

【解決手段】 表裏を接続する複数のスルーホール36を備え、表裏の導体層34と内層の導体層16とを有する3層以上の多層コア基板30上に、層間絶縁層50、150と導体層158が形成された多層プリント配線板10において、

複数のスルーホール36は、ICチップ90の電源回路またはアース回路または信号回路と電気的に接続している電源用スルーホール36Pとアース用スルーホール36Eと信号用スルーホールとからなり、電源用スルーホール36Pの内、少なくともIC直下のものは、内層のアース用導体層16Eを貫通する際、延出する導体回路を有しない。

(もっと読む)

プリント回路基板及びその製造方法

【課題】 プリント回路基板及びその製造方法を提供する。

【解決手段】 内部回路構造を有する回路基板と、前記回路基板に設置され、且つ前記内部回路構造に電気接続される追加の回路構造と、前記追加の回路構造に設置され、開口を有するソルダーレジスト絶縁層と、前記ソルダーレジスト絶縁層内に設置され、その一部は前記開口に水平に伸びることによって、その片側辺と、上部表面の一部と、下部表面の一部は前記開口から露出される導電バンプパターンと、前記開口に形成され、前記追加の回路構造に電気接続されるはんだボールとを含むプリント回路基板。

(もっと読む)

回路基板の製造方法および回路基板

【課題】マザーボードと同様の材料を主体として構成され、かつキャビティを備えた全層IVH構造の多層の回路基板を提供する。

【解決手段】開口部を有し表層に回路が形成された上側基板と、開口部を有し貫通孔に導電性ペーストが充填された導通孔を有する基板間接続シートと表層に回路が形成された下側基板を積層し加熱加圧する。

特に、キャビティ底部の下側基板に形成されるソルダレジストの形成端が、上側基板の開口部の端部あるいは基板間接続シートの開口部の端部との間で非形成部による隙間を設けて形成することにより、キャビティ構造および高い層間接続信頼性を備えた全層IVH構造を有する多層の回路基板を製造することができる。

(もっと読む)

プリント基板及びその製造方法

【課題】ビアホールの内部にプラギングインクの充填またはメッキ層の形成をさらに行う必要がなくて構造及び工程を単純化するプリント基板及びその製造方法を提供する。

【解決手段】内層ビアホール304が形成されたコア絶縁層302に内層ビアホール304内壁に形成される内層ビア306を含む内側回路層308が形成されたコア基板、内層ビアホール304の内部とともにコア基板に積層された液晶ポリマー絶縁層310、及び液晶ポリマー絶縁層310に形成された外側回路層314を含む。

(もっと読む)

多層配線板、及び、多層配線板の製造方法

【課題】電子部品の実装に用いる多層配線板の製造には、従来、B2itなどの導電性バンプを用いて層間の接続を行う多層配線技術が使用されていた。しかし、基板のそりにより、多層配線間の短絡が発生する、あるいは、導電性バンプと配線間の接続不良が発生するという問題があった。

【解決手段】絶縁性フィラーを含む絶縁性ワニスをコーティングし、絶縁性被膜を形成することにした。基板にそりがある場合でも、多層配線間の絶縁性が保持でき、配線接続の安定性が高くなり、製造歩留まりが向上する。

(もっと読む)

プリント基板及びその製造方法

【課題】回路層の分離を最小化するとともにリードタイムを減らし、製造コストを節減することができるプリント基板及びその製造方法を提供する。

【解決手段】絶縁部材120の一面に含浸された回路パターン、絶縁部材120の一面に積層されたビルドアップ絶縁層142に回路パターンと連結されるビアを含む回路層144が形成されたビルドアップ層、及びビルドアップ層に積層されたソルダレジスト層150を含んでなる。

(もっと読む)

多層プリント基板

【課題】フリップチップ接合の位置ずれを抑制し、フリップチップ電極間のショートを抑制するパッケージ基板(多層プリント基板)を簡便、低コストに実現する。

【解決手段】第1の配線層に形成され露出される第1のフリップチップ電極と、前記第1の配線層の外側に形成される絶縁樹脂層と、前記絶縁樹脂層に形成され前記第1のフリップチップ電極の位置に形成される絶縁樹脂ビアと、前記絶縁樹脂層の外側に形成される第2の配線層とを備える。

(もっと読む)

多層配線基板

【課題】 薄型化が容易であり、インダクタンスを低く抑える上でも有効な多層配線基板を提供する。

【解決手段】 下端面に接続パッド1bが被着された複数の第1貫通導体1aを有する第1セラミック基板1の上に、第1貫通導体1aと電気的に接続された複数の下部薄膜導体層4と複数の下部樹脂絶縁層5とが交互に積層されてなる薄膜多層導体部3と、下部薄膜導体層4を介して第1貫通導体1aと電気的に接続された、上端面に電極パッド2bが被着された第2貫通導体2aを有する第2セラミック基板2とが積層されてなる配線基板Aの上面に、電極パッド2bと電気的に接続された薄膜導体層6と樹脂絶縁層7とが交互に積層されてなり、最上面に露出した薄膜導体層6が半導体素子の電極と電気的に接続される多層配線基板Bである。配線基板Aが主に下部薄膜導体層4と下部樹脂絶縁層5とで構成されるため、薄型化およびインダクタンスの低減が容易である。

(もっと読む)

半導体パッケージ及びこれの製造方法

【課題】薄くすることができ、製造過程での撓みを抑制できる半導体パッケージ及びこれの製造方法を提供する。

【解決手段】半導体パッケージ100は、第1及び第2開口部121,122を有する絶縁体120と、第1開口部121内に配置された能動素子140と、第2開口部122内に配置された受動素子130と、絶縁体120の下部に配置されて、受動素子130の下部を覆う保護部材110と、絶縁体120上に配置されて、能動素子140と電気的に接続されたビルドアップ層150と、ビルドアップ層150と電気的に接続された外部接続手段180とを含むことができる。能動素子140の下面には、放熱部材300を付着させてもよい。

(もっと読む)

配線板の製造方法

【課題】基板のそりの抑制に優れ、ある程度の厚みある基板として取り扱うことで作業効率を確保することができ、銅張り積層板にも対応可能であり、フレキシブル基板ではロール加工にも対応可能な配線板の製造方法を提供する。

【解決手段】本発明は、2枚の基板を、該2枚の基板の外周より内側に0.1〜50mmの枠状の範囲で接着剤を介して貼り合せて1枚の基板とし、該1枚の基板の両面に配線の形成を行った後、前記接着剤を介して貼り合せた接着部分を除去することで前記1枚の基板を分離して、それぞれ独立した配線板とすることを特徴とする配線板の製造方法である。

(もっと読む)

多層セラミック基板の製造方法

【課題】多層セラミック基板に備えるビアホール導体のような配線導体を形成するために用いられる導電性ペーストであって、焼成工程において焼結が生じる温度域を比較的任意に制御することができる導電性ペーストを提供する。

【解決手段】導電性ペーストは、金属粉末とガラスフリットと有機ビヒクルとを含有し、金属粉末の粒子表面上には、焼成工程において、多層セラミック基板11に備えるセラミック層12を焼結させ得る焼結温度では焼結しない無機成分が配置され、ガラスフリットは、上記焼結温度より150〜300℃低い軟化点を有する。導電性ペーストは、多層セラミック基板11に備えるビアホール導体15のような配線導体を形成するために有利に用いられる

(もっと読む)

非対称なビルドアップ層を有する基板を製造する方法

【解決手段】

コアと、コアの第1の表面上のm層のビルドアップ層と、コアの第2の表面上のn層のビルドアップ層とを有する電子パッケージングでの使用のための基板を製造する方法が提供され、ここでm≠nである。方法は、第1の表面上にm層のビルドアップ層の(m−n)層を形成することと、次いでn対のビルドアップ層を形成することとを含み、対の各1つは、第2の表面上に形成されるn層のビルドアップ層の1つと、第1の表面上に形成されるm層のビルドアップ層の残りのn層の1つとを含む。各ビルドアップ層は、誘電体層とその上に形成される導電性層とを含む。開示される方法は、誘電体材質のデスミアの繰り返しを回避することによって、基板製造の間にビルドアップ層の各々における誘電体層を過剰なデスミアから保護する。

(もっと読む)

ビルドアップ基板絶縁層の表面粗化装置

【課題】一様な表面粗化を可能とするビルドアップ基板絶縁層の表面粗化装置を提供する。

【解決手段】略直方体形状の処理槽を有しエッチング液を循環させながら処理を行う表面粗化装置であって、処理槽内で処理される基板の面と直角をなす側面の一方と基板との間に供給パイプが側面に対し平行に設けられ、前記供給パイプには複数の供給口が側面側に設けられ、処理槽内のもう一方の側面の上部に一つの排出口が設けられ、前記基板と供給パイプの間、及び前記基板と排出口が設けられた側の処理槽の側面との間にはそれぞれ整流部材が設けられ、供給口から排出口に向かって側面と垂直方向にエッチング液を流動させており、処理槽底面または処理槽側面と、基板との間を所定距離とすることで、処理槽内の流速を均一化し、薬液の循環効率を高め、一様な表面疎化を行うことを特徴としたビルドアップ基板絶縁層の表面粗化装置。

(もっと読む)

201 - 220 / 763

[ Back to top ]