Fターム[5E346EE39]の内容

多層プリント配線板の製造 (97,916) | 多層形成の方法 (8,890) | ビルドアップ型のもの (1,842) | 層間絶縁に関するもの (97)

Fターム[5E346EE39]に分類される特許

21 - 40 / 97

多層プリント配線板、及び、多層プリント配線板の製造方法

【課題】微細な導体回路を形成するのに好適な多層プリント配線板の製造方法等を提供する。

【解決手段】本発明に係る多層プリント配線板100は、第1絶縁材と、前記第1絶縁材上に形成されている第1導体回路と、前記第1絶縁材上及び前記第1導体回路上に形成されていて、前記第1導体回路に達する開口部を有する第2絶縁材と、前記第2絶縁材上に形成されている第2導体回路と、前記開口部に形成されていて前記第1導体回路と前記第2導体回路とを接続するビア導体とを有する多層プリント配線板であって、前記第1導体回路の側面を含む表面の少なくとも一部には絶縁性薄膜が形成されており、前記ビア導体は前記開口部により露出される前記第1導体回路表面に直接接続されている。

(もっと読む)

多層配線基板の製造方法及び多層配線基板

【課題】ビルドアップ法により金属配線を積層して多層配線基板を製造するに際して、形状精度の高い金属配線が積層形成された多層配線基板を提供することを目的とする。

【解決手段】第一電気回路1aに突設された導体柱1bを埋設させるように絶縁層2が形成されてなる導体柱含有回路基板の表面に樹脂皮膜3を形成する皮膜形成工程と、樹脂皮膜の外表面側からレーザー加工することにより、回路溝4を形成及び導体柱1bを露出させる導体柱露出工程と、外表面全体にメッキ触媒6を付着させる触媒付着工程と、樹脂皮膜3を除去する皮膜除去工程と、メッキ触媒6が残留する部位に無電解メッキ膜を形成させることにより、第二電気回路8を形成するとともに導体柱1bにより第一電気回路1aと第二電気回路8との層間接続を形成するメッキ処理工程と、を備える。

(もっと読む)

電子部品内蔵基板の製造方法

【課題】多層配線基板内に電子部品を内蔵する電子部品内蔵基板の製造方法に関し、内蔵される電子部品の厚さに拘わらず容易かつ安価に電子部品を内蔵しうる電子部品内蔵基板を製造すること。

【解決手段】内蔵電子部品が内蔵されるキャビティ30の形成位置と対応する位置に予め開口部70が形成されたビルドアップ層17,23を内蔵電子部品の厚さDに相当する層数だけ銅張積層板10上に積層する第1のビルドアップ層積層工程と、キャビティ30に内蔵電子部品を収納する収納工程と、キャビティ30が形成されたビルドアップ層17,23及び内蔵電子部品上に、更にビルドアップ層を形成する第2のビルドアップ層積層工程とを有する。

(もっと読む)

ビルドアップ基板

【課題】低熱膨張率を維持しつつ剛性を確保することができるビルドアップ基板を提供する。

【解決手段】第1絶縁層21には繊維23が埋め込まれる。繊維23の働きで第1および第2絶縁層21、22の熱膨張率は低く抑えられる。第1および第2絶縁層21、22の熱膨張率は導電ランド15の熱膨張率に合わせ込まれる。ビルドアップ基板11で応力の発生は低減される。しかも、繊維23の働きでビルドアップ基板11の剛性は高められる。加えて、第1絶縁層21の表面に積み重ねられる第2絶縁層22は樹脂材料からなる。第2絶縁層22の表面で繊維23の露出は確実に回避される。ビア16および導電ランド15の形成時、たとえ樹脂材料および繊維23の界面に沿って第1絶縁層21内にめっき液が染み込んでも、第2絶縁層22の表面にめっき液の到達は回避される。ビア16とビア16に本来接続されてはいけない導電パターンとの間で導通は確実に回避される。

(もっと読む)

多層プリント配線板の製造方法

【課題】微細化された導体回路とソルダーレジスト層との密着性を高め、はんだバンプ形成部においても、導体回路とソルダーレジスト層とが強固に密着して剥離せず、はんだバンプ形成部に導通不良を引き起こさない多層プリント配線板を得る。

【解決手段】はんだパッド用導体回路と、ソルダーレジスト層と、はんだバンプとを備える多層プリント配線板の製造方法において、(a)無電解めっき及び電解めっきにより、線幅が50μm以下でなる前記はんだパッド用導体回路を形成する工程と、(b)前記はんだパッド用導体回路の上面および側面を第二銅錯体と有機酸とを含有するエッチング液によって処理し、前記はんだパッド用導体回路上に最大粗度(Rmax)が0.5〜10μmの粗化面を形成する工程と、(c)前記工程(b)の後、前記はんだパッド用導体回路上にエッチング処理または研磨処理等による酸処理を行う工程と、(d)前記はんだパッド用導体回路をソルダーレジスト組成物で被覆する工程と、(e)前記はんだパッド用導体回路部分の前記ソルダーレジスト組成物を除去し、開口を有するソルダーレジスト層を形成する工程と、(f)前記開口において、はんだバンプを形成する工程とを含むことを特徴とする多層プリント配線板の製造方法。

(もっと読む)

配線基板およびプローブカードならびに電子装置

【課題】 絶縁樹脂層とセラミック配線基板との間に熱応力発生したとしても、配線が破断してしまう可能性がより低減された高信頼性の配線基板を提供すること。

【解決手段】 セラミック配線基板1と、セラミック配線基板1の上面に積層された複数の絶縁樹脂層2と、複数の絶縁樹脂層2それぞれの上面の配線層3と、絶縁樹脂層2の上下に位置する配線層3・3間を接続するビア導体4と、セラミック配線基板1内から最下層の絶縁樹脂層2の上面に至り、セラミック配線基板1の内部配線5と最下層の絶縁樹脂層2の上面の配線層3とを接続する貫通導体6とを具備する配線基板。熱応力が大きくなるセラミック配線基板1と最下層の絶縁樹脂層2との界面に、比較的接続強度の弱いビア導体4の接続部を有さないので、配線が破断してしまう可能性が低減された高信頼性の配線基板となる。

(もっと読む)

多層配線基板の中間製品、多層配線基板の製造方法

【課題】反りを防止して製品の歩留まりを向上させることができる多層配線基板の中間製品を提供すること。

【解決手段】多層配線基板の中間製品11は、複数の樹脂絶縁層を積層した構造を有する。中間製品11は、製品部27が平面方向に沿って複数配置された製品形成領域28と、製品形成領域28の周囲を取り囲む枠部29とからなる。それぞれの樹脂絶縁層の主面には、製品部27内の領域に形成された製品部側導体層と枠部29内の領域に形成された枠部側導体層54とが設けられる。製品形成領域28に占める製品部側導体層の面積率が大きいものほど、それと同一面内に存在する枠部29に占める枠部側導体層54の面積率が小さく設定される。樹脂絶縁層の主面に占める導体層の面積率は、製品形成領域28に占める製品部側導体層の面積率の最高値と最低値との間に設定される。

(もっと読む)

プリント配線板

【課題】応力の発生を抑制することができるプリント配線板を提供する。

【解決手段】プリント配線板11では、少なくとも特定の領域に分布する全ての下穴用貫通孔17内で大径ビア18、下穴用充填材21、貫通孔24および小径ビア25といった同一の構造が確立される。その結果、特定の領域で、コア層13の面内方向に下穴用充填材21の比率とコア層13の比率とは均一な分布に規定される。したがって、コア層13の面内方向で熱応力の歪みの発生は抑制される。しかも、少なくとも特定の領域に分布する全ての下穴用貫通孔17が相互に均等に配置されれば、コア層13の面内方向で熱応力の歪みの発生は確実に回避される。

(もっと読む)

プリント配線板の製造方法

【課題】微細なバイアホールを高精度に形成することが可能なプリント配線板の製造方法を提供する。

【解決手段】このプリント配線板1の製造方法は、コア配線板10の両面上に、絶縁樹脂層2を設ける工程と、絶縁樹脂層2の表面上の所定領域にメッキレジスト層30を設ける工程と、絶縁樹脂層2の表面上のメッキレジスト層30が設けられた領域を除く領域に、メッキ法により、銅メッキ層4aを設ける工程と、銅メッキ層4aをマスクとしてレーザ加工を行うことにより、導体回路パターン12の一部を露出させることによって、バイアホール20を形成する工程と、銅メッキ層4aの表面上にメッキパターン5を形成する工程と、銅メッキ層4aの所定領域、および、メッキパターン5の表面をエッチングすることにより、導体回路パターン3を形成する工程とを備える。

(もっと読む)

チップ内蔵基板の製造方法

【課題】完成したチップ内蔵基板で導通試験等の検査を行う従来のチップ内蔵基板の製造方法の課題を解決する。

【解決手段】第1多層配線基板12を、第1金属板10の一面側にビルドアップ法によって形成した後、第2パッド20の各々と対応して第1金属板10に接触している第1パッド14とが電気的に接続されていることを、第2パッド20と第1金属板10との間の導通試験によって確認し、次いで、第1パッド14に接続された配線パターン同士が互いに絶縁されていることを、第1多層配線基板12との他面側の全面を被覆する絶縁層を介して第2金属板を接合した後、第1金属板10を剥離して露出した第1パッド14,14間の導通試験によって確認し、その後、第1多層配線基板12と接合される第2多層配線基板についても同様にして導通試験を行った後、第1多層配線基板10と第2多層配線基板との一方の基板に半導体チップを搭載してから、前記一方の基板のチップ搭載面に他方の基板を積層する。

(もっと読む)

多層フレキシブルプリント配線板およびその製造方法

【課題】狭ピッチな高密度CSPを搭載可能な多層フレキシブルプリント配線板を提供すること。

【解決手段】ビルドアップ層の外層側から1層目の第1導電層7には、チップサイズパッケージを実装する実装パッド34を有し、ビルドアップ層の外層側から2層目の第2導電層2には、少なくとも前記チップサイズパッケージを搭載する領域の直下にグランド層を有し、ビルドアップ層の外層側から3層目の第3導電層3には、実装パッドから、第2導電層のグランド層をスキップするスキップビアホール28を介して導通された、信号回路を引き回すための配線パターンを有し、ブラインドビアホールの底が第1導電層の前記実装パッドの裏面に接しているとともに、ビルドアップ層とコア基板とを導通するビアホールをスキップビアホールとは別に有したビルドアップ層と一体化した可撓性ケーブル部を有する多層フレキシブルプリント配線板、およびその製造方法。

(もっと読む)

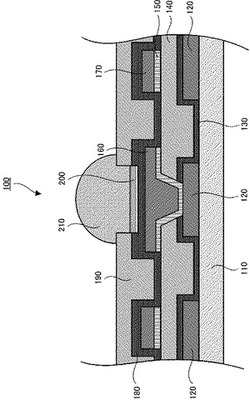

多層プリント回路基板およびその製造方法

【課題】多層プリント基板の厚さを減少させるうえ、生産工程を短縮し、生産効率を増大させることが可能な多層プリント基板およびその製造方法の提供する。

【解決手段】多数の回路層および多数の絶縁層を含むビルドアップ層(108)、バンプがプリントされた前記ビルドアップ層(108)の一面の最外層回路層に形成される絶縁樹脂層(101)、および前記ビルドアップ層(108)の他面の最外層に形成される半田レジスト層(112)を含むことを特徴とし、一面にバンプがプリントされた絶縁樹脂層(101)の他面にビルドアップ層(108)、および半田レジスト層(112)を順次積層することにより製造される、多層プリント基板を提供する。

(もっと読む)

配線基板の製造方法

【課題】側方に複数の接続パッド部が階段状に配置されたキャビティを不具合が発生することなく容易に形成できる配線基板の製造方法を提供する。

【解決手段】基板10の上に接続パッドP1,P2,P3が上層側になるにつれて外側にずれた位置に配置され多層配線層を形成する工程と、多層配線層の上に側面が階段状になった開口部40aが設けられたマスク40を形成する工程と、異方性加工手段(ウェットブラスト)によって、マスク40の開口部40aを通して絶縁層34,32,30を一括加工して多層配線層の接続続パッドP1,P2,P3を露出させることにより、側方に複数の接続パッドP1,P2,P3が階段状に配置されたキャビティCを形成する工程とを含む。

(もっと読む)

絶縁シート及び多層基板

【課題】未硬化状態でのシートハンドリング性に優れており、かつ誘電特性、絶縁破壊特性、接着性及び耐熱性に優れた硬化物を与える絶縁シートを提供する。

【解決手段】重量平均分子量が3万以上であるポリマー(A)と、芳香族骨格を有し、かつ重量平均分子量が600以下であるエポキシモノマー(B1)及び/又はオキセタンモノマー(B2)と、芳香族骨格もしくは脂環式骨格を有する酸無水物、その水添加物もしくはその変性物である硬化剤(C)と、硬化促進剤(D)と、比誘電率が100以上であり、かつ平均粒子径が0.01〜0.5μmのフィラー(E1)、及び比誘電率が100以上であり、かつ平均粒子径0.8〜3μmのフィラー(E2)を含むフィラー(E)とを特定の割合で含有する絶縁シート。

(もっと読む)

多層プリント基板及びその製造方法

【課題】基板の製造時及び製造後に基板の撓みを防止し、支持体が基板の撓みを防止するとともにソルダレジスト層の機能を有するので、別途のPSR工程が不要になる。

【解決手段】本発明の製造方法は、両面または片面の銅張積層板に回路パターン(56)を形成し、その上部にビルドアップ層(57)を積層した後、ビルドアップ層(57)の上面にソルダレジスト層(58)を形成する。これにより、ビアホール(54)を持ち、一面に、回路パターン(56)を含む第1回路層が形成され、他面に、前記ビアホール(54)上に突出したソルダボール実装用接続パッドを含む第2回路層が形成された絶縁樹脂層(50)、前記第1回路層上に形成された多数の絶縁層及び多数の回路層を含むビルドアップ層(57)、及び前記ビルドアップ層(57)の最外層に形成されたソルダレジスト層(58)を含む。

(もっと読む)

多層配線板の製造方法

【課題】絶縁材料組成物を用いることにより、小さな表面粗さで高い引き剥がし強さが得ることができ、さらに耐クラック性に優れ、その他絶縁信頼性、288℃はんだ耐熱性などに優れた多層配線板を提供する。

【解決手段】基板の上に形成された内層回路の上に絶縁層を形成し、前記絶縁層の上に外層回路を形成する多層配線板の製造方法であって、前記絶縁層の形成が、絶縁樹脂の層を形成した後、前記絶縁樹脂層表面を粗化処理してなされ、前記外層回路の形成が、銅めっきにより形成してなされる多層配線板の製造方法であり、ここで、前記絶縁樹脂の破壊エネルギーの値が、0.10〜0.30Jであることを特徴とする多層配線板の製造方法である。

(もっと読む)

樹脂/フィラー複合材料とそれを用いたプリント配線板

【課題】 本発明は、線膨張係数を低減しなおかつ積層工程において好適な樹脂流動性を有する、プリント配線板の絶縁材料として好適な樹脂/フィラー複合材料を提供する。また、高性能の半導体素子を実装するのに適したプリント配線板を提供する。

【解決手段】 (A)熱可塑性ポリイミド樹脂成分、(B)熱硬化性樹脂成分、及び(C)球状シリカフィラーを含む樹脂/フィラー複合材料であって、(C)球状シリカフィラーが平均粒径1μm以下であり、かつ、アミノシラン系カップリング剤で処理されたことを特徴とする樹脂/フィラー複合材料を用いる。

(もっと読む)

コンデンサ内蔵多層基板

【課題】 クロストークを抑えることにより、信号線がセラミック基板を貫通するように形成できるようにして、より一層の小型化が可能なビルドアップ多層基板を得る。

【解決手段】 セラミック基板11は、コンデンサ電極13と接続する引出導体が通る第一のスルーホール14と、セラミック基板11を貫通する信号線151が通りかつ前記コンデンサ電極13と重ならない位置に形成された第ニのスルーホール15とを有しており、第二のスルーホール15の内径は、第一のスルーホール14の内径よりも大きくされている。第二のスルーホール15を通る信号線151の周囲にはセラミック基板11を構成するセラミック誘電体12よりも誘電率が低い絶縁体152が被覆されている。

(もっと読む)

印刷配線板及びその製造方法ならびに半導体装置

【課題】半導体素子実装用の薄板厚の印刷配線板の反りを低減し、ソルダーレジスト剥がれ不良を低減する。

【解決手段】支持基板上に第1の絶縁樹脂層を重ね、その面上に第1の導体層を形成し、前記第1の導体層に第2の絶縁樹脂層を重ね、その絶縁樹脂層内にビアホールを形成するとともに表面に第2の導体層を形成するビルドアップ処理を繰り返し最外層を前記第2の絶縁樹脂層で被覆した内層基板を形成する第1の工程と、前記支持基板を除去し前記内層基板を独立させる第2の工程と、前記内層基板の両面の外層の前記絶縁樹脂層内にビアホールを形成するとともに表面に導体層を形成し、絶縁樹脂層と導体層を形成するビルドアップ処理を繰り返し前記内層基板の層数を増す第3の工程と、前記内層基板の外層にソルダーレジストを形成する第4の工程により印刷配線板を製造する。

(もっと読む)

多層プリント配線板

【課題】ヒートサイクル条件下においても、導体回路と層間樹脂絶縁層との間の剥離がなく、しかも高周波数帯域信号の低ノイズ化を実現できる多層プリント配線板を提案すること。

【解決手段】基板の両面に内層導体回路が形成され、それら内層導体回路同士が、基板に形成されたスルーホールを介して電気的に接続され、さらに内層導体回路を被覆して設けられた層間樹脂絶縁層上に外層導体回路が形成されてなる多層プリント配線板において、

前記層間樹脂絶縁層を、基板上の前記内層導体回路と接する側に位置する接着剤層と、その接着剤層上に設けられた絶縁剤層とで構成すると共に、その接着剤層の厚さを1μm以上、50μm未満にしたこと、その接着剤層の厚さを、層間樹脂絶縁層の全体の厚さの5%以上、30%未満にしたこと、およびその接着剤層を、内層導体回路形成基板の表面形状に合わせて凹凸形状に形成したことを特徴とする。

(もっと読む)

21 - 40 / 97

[ Back to top ]