Fターム[5E346HH11]の内容

多層プリント配線板の製造 (97,916) | 目的、課題、効果 (10,213) | 機械的特性に関するもの (1,674)

Fターム[5E346HH11]に分類される特許

121 - 140 / 1,674

積層板、回路基板、および半導体パッケージ

【課題】反りが低減され、薄型回路基板として適した積層板を提供すること。

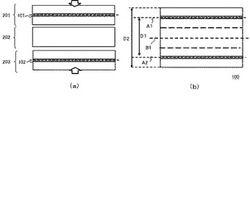

【解決手段】第一ガラス繊維基材層101を含有する第一プリプレグ201と、有機繊維基材層を含みガラス繊維基材層を含まない1層以上の第二プリプレグ202と、第二ガラス繊維基材層102を含有する第三プリプレグ203と、をこの順に積層して得られる積層板100である。

(もっと読む)

積層板、回路基板、半導体パッケージおよび積層板の製造方法

【課題】反りが低減され、薄型回路基板として適した積層板を提供すること。

【解決手段】繊維基材層と樹脂層を備える複数のプリプレグが積層されてなり、上部に配線層が形成されるか、またはビルドアップ層が形成される積層板であり、積層方向において、一方の面110に最も近く配置された第一繊維基材層101の中心線A1と、第一繊維基材層101に隣接する第二繊維基材層101aの中心線A3との距離をD1とし、他方の面111に最も近く配置された第三繊維基材層105の中心線A2と、第三繊維基材層105に隣接する第四繊維基材層105aの中心線A4との距離をD2とし、当該積層板の厚さをD3とし、当該積層板中の繊維基材層の数をn(ただし、nは2以上の整数である。)としたとき、下記式(1)および(2)の条件をいずれも満たす積層板100cである。

D3/n<D1 (1)

D3/n<D2 (2)

(もっと読む)

多層セラミック基板の製造方法

【課題】多層セラミック基板を製造するにあたって、内部歪みを解消する多層セラミック基板の製造方法を提供すること。

【解決手段】セラミックグリーンシートを複数積層した積層体を焼成して多層セラミック基板を製造する多層セラミック基板の製造方法であって、セラミックグリーンシートを積層して積層体の一部をなす部分積層体を形成し、部分積層体を積層方向に加圧して固定する仮プレス工程と、仮プレス工程で加圧された部分積層体と、仮プレス工程で加圧を施していないセラミックグリーンシートとを積層し、仮プレス工程よりも高圧で積層方向に加圧して積層体として一体化する本プレス工程と、本プレス工程で一体化された積層体を焼成する焼成工程と、を備える。

(もっと読む)

多層セラミック基板およびその製造方法

【課題】電極の断線を防ぐ貫通孔を備えた多層セラミック基板およびその製造方法を提供する。

【解決手段】積層前の各セラミックグリーンシートにおいて、端面電極41およびスルーホール51を形成し、積層後にパンチ等による加工を行わない態様としたことで、各セラミックグリーンシートが非常に固い材質であったとしても、薄いシート状の状態で加工を行うため、加工時に割れが生じるおそれを低減することができる。また、端面電極41や端面電極41につながる回路電極22がパンチ等により変形するおそれを低減することができる。そのため、端面電極41と回路電極22が断線することなく、接続信頼性が向上する。

(もっと読む)

多層基板の製造方法

【課題】熱可塑性樹脂フィルム層おける層間接続の信頼性の低下を抑制する。

【解決手段】熱可塑性樹脂フィルムにて中間層フィルム110と一対の接着層フィルム120、130を形成し、これらフィルムの熱可塑性樹脂フィルムよりも流動性が低い低流動性樹脂フィルムを用いて、一対のパターン層フィルム21、31を形成し、中間層フィルムの第1の層間接続用導電ペースト113の両面に一対の接着層フィルムの第2の層間接続用導電ペースト124、134が対向するようにして一対の接着層フィルムを中間層フィルムの両面に重ね合わ、中間層フィルムと対向しない側の一対の接着層フィルムの面における第2の層間接続用導電ペーストに一対のパターン層フィルムの導体パターン211b,311bが対向するようにして、一対のパターン層フィルムを一対の接着層フィルム上に重ね合わせて積層体を構成し、その後に、積層体に対して加熱プレスを行う。

(もっと読む)

接着層付き金属箔、金属張積層板、並びに、この金属張積層板を用いて得られる印刷配線板及び多層配線板

【課題】高周波帯での伝送損失を十分に低減でき、耐熱性に優れ、しかも、絶縁層と導電層との間や、これらと多層化した際の接着層との間の接着力にも優れるプリント配線板を形成することができる接着層付き金属箔を提供すること。

【解決手段】金属箔と、金属箔上に設けられた接着層とを備える接着層付き金属箔であって、接着層は、(A)成分;多官能エポキシ樹脂、(B)成分;多官能フェノール樹脂、及び、(C)成分;飽和脂環式炭化水素基を有するポリアミドイミドを含有する硬化性樹脂組成物からなる接着層付き金属箔。

(もっと読む)

多層プリント配線板の製造方法

【課題】反りを低減することができる多層プリント配線板の製造方法を提供する。

【解決手段】回路パターン1が表面に形成された内層材2の前記表面にプリプレグ3及び金属箔4をこの順に重ねて加熱加圧成形することによって多層プリント配線板を製造する方法に関する。前記内層材2として、前記表面に1つ又は複数の矩形状領域5が形成され、前記矩形状領域5内に前記回路パターン1が形成されたものを用いる。前記プリプレグ3として、前記矩形状領域5が重なる箇所に前記矩形状領域5と同一形状の対応領域6が形成され、前記対応領域6の各辺と平行に前記各辺の2/3以上の長さの切込み7が形成されたものを用いる。

(もっと読む)

配線基板

【課題】多層配線基板の反り変形を抑制する設計方法を提供する。

【解決手段】多層配線基板の各層において、電源や接地用の金属配線は、ノイズ等の抑制のため大面積の導体面(金属プレーン)を必要とし、その金属プレーン間のスペース部(樹脂絶縁体)は金属プレーン部と比較すると相対的に弾性率が低いため、熱処理等において反りの原因となる。そこで、各層で生じたスペース部を複数の層間で位置、角度が重なり合わないようにずらすか、または、スペース部の上方または下方の信号線層に、補強のための金属プレーンを配置することで、反りに対する耐性を増す、もしくは、信号線の配置、角度を調整することで反りに対する耐性を増した。

(もっと読む)

電子部品内蔵型多層基板

【課題】層間密着性に優れ、高温高湿の環境下においても誘電特性の変動が少なく、伝送損失の小さい電子部品内蔵型多層基板を提供すること。

【解決手段】第一の誘電体層4の少なくとも片面に回路パターン3,5により受動素子3a,5aを形成してなる回路板の両面に、第一の誘電体層4よりも低い比誘電率を有する第二の誘電体層2,6を積層してなる積層板を含んでなり、第一の誘電体層4は脂環式構造含有ポリマー及び無機充填剤を含む架橋性樹脂成形体(I)を硬化してなるものである、電子部品内蔵型多層基板。

(もっと読む)

配線基板及びその製造方法

【課題】セミアディティブ法により平滑な絶縁樹脂層の上に微細な配線層を密着性よく形成できる配線基板の製造方法を提供する。

【解決手段】第1絶縁樹脂層40の上に、第1カップリング剤層18に第1銅・錫合金層16及び銅層12が順に配置された積層体を得る工程と、銅層12の上にシード層52を形成する工程と、開口部32aが設けられためっきレジスト32をシード層52の上に形成する工程と、電解めっきによりめっきレジスト32の開口部32aに金属めっき層54を形成する工程と、めっきレジスト32を除去する工程と、金属めっき層54をマスクにしてシード層52から第1銅・錫合金層16までエッチングすることにより、第1カップリング剤層18の上に第1配線層50を形成する工程とを含む。

(もっと読む)

複合多層基板

【課題】小型化可能で、高周波での伝送損失が小さい複合多層基板を提供すること。

【解決手段】導体回路層と誘電体層とが交互に積層されてなり、前記誘電体層が少なくとも1層のセラミック層Cと少なくとも1層の樹脂層Pとから構成される複合多層基板であって、前記樹脂層Pが脂環式構造含有ポリマーを含む架橋性樹脂成形体を硬化してなるものである複合多層基板。

(もっと読む)

多層プリント配線板の製造方法

【課題】 スルーホール導体の信頼性を低下させない多層プリント配線板の製造方法を提供する。

【解決手段】 レーザにより、テーパ状の第1開口部28a、テーパ状の第2開口部28bとによりスルーホール用の貫通孔28が形成された後、更に、第1開口部28aと第2開口部28bとが連通する部分にCO2レーザが照射され直径が広げられるため、第1開口28Aと第2開口28Bの開口位置がコア基板をはさんでずれても、信頼性の高い貫通孔28の形成が可能である。

(もっと読む)

電子部品内蔵基板、複合モジュール、および電子部品内蔵基板の製造方法

【課題】 電子部品内蔵基板に、厚みの大きな電子部品を内蔵させた場合においても、厚みを小さく抑える。

【解決手段】 電子部品内蔵基板100は、可撓性を有し、両主面にそれぞれ電極2が形成されたフレキシブル基板1と、電極2に、それぞれ実装された電子部品4、5、6と、フレキシブル基板1の両主面に、それぞれ、電子部品4、5、6を覆って形成された樹脂層7とを備え、フレキシブル基板1は屈曲部Bを有するようにした。

(もっと読む)

多層基板およびその製造方法

【課題】多層基板のフレキシブル部の絶縁層の層数が多くなっても、フレキシブル部の柔軟性を維持することができるようにする。

【解決手段】多層基板102は、積層された複数の絶縁層2を含むリジッド部51と、リジッド部51に含まれる上記複数の絶縁層2の一部である第1群8の絶縁層2が延在することによってリジッド部51から側方に延在するフレキシブル部52とを備える。フレキシブル部52は、リジッド部51に比べて柔軟である。フレキシブル部52は、内部に空隙9を有する。フレキシブル部52は、使用時に折り曲げられることによって内側となる表面である第1表面21と外側となる表面である第2表面22とを有する。空隙9は、空隙9が中心面23より第1表面21側において占める体積が、空隙9が中心面23より第2表面22側において占める体積より大きくなるように、配置されている。

(もっと読む)

配線基板及び半導体装置の製造方法

【課題】アンダーフィル樹脂と半導体素子搭載面となる絶縁層やソルダーレジスト層との間の濡れ性を調整し、アンダーフィル樹脂を充填する時にアンダーフィル樹脂にボイド等発生しないような配線基板を得る。

【解決手段】支持体(20)の表面に粗化処理を施して、粗化面に配線層(25)を形成し、支持体の粗化面と配線層上に誘電体層(23、25)を積層し、このように構成した中間体から支持体を除去し、配線基板を得る。

(もっと読む)

回路基板、その製造方法および半導体装置

【課題】平坦かつ高剛性の部品内蔵型回路基板を提供する。

【手段】樹脂シート22b下面に密着し、半導体装置を搭載する搭載領域60直下に開口22d−1を有する第1の銅箔22dと、開口22d−1内に形成され、樹脂シート22bを貫通するビア28と、ビア28下端に接続され、樹脂シート22b下面に配置された電子部品24と、樹脂シート22b下面に密着しかつ電子部品24を包含するモールド樹脂成形体25と、モールド樹脂成形体25が嵌挿される貫通孔21aが設けられた剛性を有するコア板21と、貫通孔21aにモールド樹脂成形体25が嵌挿された前記コア板21を、樹脂シート22b下面に貼着する接着材26と、を備えたコア部材20を有する回路基板120。

(もっと読む)

フレキシブルプリント基板及びその製造方法

【課題】液晶ポリマー又はフッ素樹脂によるカバーレイを用いつつ、カバーレイの剥がれを生じさせることが無く、且つ十分な回路保護機能を発揮させる。

【解決手段】フレキシブルプリント基板1は、スルーホール20、ビアホール30のような凹部を有する可撓性のベース基板4と、凹部に充填された充填物40と、ベース基板4及び充填物40を被覆する液晶ポリマー又はフッ素樹脂からなるカバーレイ10とを備えている。充填物40は導電性又は非導電性物質からなる。

(もっと読む)

セラミック多層基板の製造方法

【課題】複雑な形状のキャビティや粗密を有するセラミック多層基板を歪みを生じることなく製造できるセラミック多層基板の製造方法を得ること。

【解決手段】グリーンシートが圧着された積層体3、4a〜4dを形成する積層体形成工程と、積層体3、4a〜4dの各々を、グリーンシートと同じ組成のペースト5で任意の積層方向に接着して、積層体の集合体を形成する接着工程と、積層体の集合体を乾燥させて、揮発成分をペースト5から除去する工程と、積層体の集合体を焼成する工程とを有する。

(もっと読む)

配線基板およびその製造方法ならびに半導体装置

【課題】平坦性によるインピーダンス整合及び設計自由度が高く、高密度実装が可能な多層配線基板及びその製造方法並びに半導体装置を提供する。

【解決手段】多層配線基板10は、基板11の上部に絶縁層12を備え、これと対称に基板11の下部に絶縁層13を備える。これらの絶縁層は、ポリイミド樹脂により形成されており、基板11に対してキャスティングによりビルドアップして形成される。ビルドアップされた絶縁層12,13のいずれか又は両方が、基板の流れ方向であるMD方向と、基板の垂直方向であるTD方向とにおいて強度を同じに設定している。

(もっと読む)

絶縁樹脂粗化面形成方法

【課題】導体層及び絶縁樹脂層が交互に積層されてなる多層プリント配線板の絶縁樹脂粗化面形成方法において、絶縁樹脂に求められる低粗度且つ均一な粗化面をインプリント法により簡便に形成することを目的とする。

【解決手段】少なくとも(a)微細形状を有した面状の金型により前記絶縁樹脂層を上下から挟む工程と、(b)前記絶縁樹脂層を加圧及び硬化させる工程と、(c)前記金型及び前記絶縁樹脂層を引き剥がす工程と、を具備することを特徴とする。

(もっと読む)

121 - 140 / 1,674

[ Back to top ]