Fターム[5E346HH11]の内容

多層プリント配線板の製造 (97,916) | 目的、課題、効果 (10,213) | 機械的特性に関するもの (1,674)

Fターム[5E346HH11]に分類される特許

141 - 160 / 1,674

セラミック基板

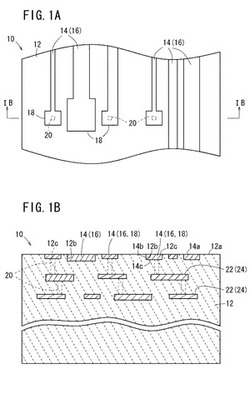

【課題】表層導体の剥離が生じ難く、電子部品の実装が容易であり、大電流用の配線基板として好適なセラミック基板を提供する。

【解決手段】セラミック基板10は、セラミック焼結体12と表層導体14とが一体化され、表面に表層導体14が露出した構成を有する。セラミック焼結体12の一主面12aと、表層導体14の一主面14aとは、同一平面をなし、表層導体14の一主面14a以外の部分は、セラミック焼結体12に埋設され一体的に接合されている。表層導体14の一主面14a以外の部分、すなわち、表層導体14の側面14bは、セラミック焼結体12の内壁部12bと接合され、表層導体14の他方の主面14cは、セラミック焼結体12の内底面12cと接合されている。

(もっと読む)

セラミック多層基板の製造方法

【課題】その製造工程の歩留まり向上する事ができるセラミック多層基板を提供する。

【解決手段】セラミック基板部2と、セラミック基板部2の内部に配置されたチップ型電子部品3と、を有するセラミック多層基板1の製造方法において、少なくとも1枚の前記グリーンシートのチップ型電子部品3を配置する部分に穴5を形成することを含むセラミックシート準備工程と、穴5を形成したグリーンシートの穴5にチップ型電子部品3を配置し、その後、穴5のチップ型電子部品3上からガラスペースト14を塗布し、その後、複数のグリーンシートを積層し、チップ型電子部品−グリーンシート積層体12を準備する積層配置工程と、チップ型電子部品−グリーンシート積層体12を、チップ型電子部品−グリーンシート積層体12の厚さ方向に加圧する加圧工程と、グリーンシートの焼成温度を印加するグリーンシート焼成工程とを含むセラミック多層基板1の製造方法とした。

(もっと読む)

配線基板の製造方法、電子部品の製造方法、配線基板および電子部品

【課題】配線基板に形成する配線をより微細化できる技術を提供すること。

【解決手段】絶縁層と導電層との少なくともいずれかによって形成した層を複数積層させて前記絶縁層および前記導電層を含む積層体を形成する積層体形成工程と、前記積層体形成工程において形成した前記積層体を、複数の前記層と交差する面に沿って切断する切断工程と、を含む配線基板の製造方法とした。

(もっと読む)

配線基板及びその製造方法

【課題】半導体素子の実装時等において発生し得る基板の反りを低減すること。

【解決手段】配線基板10は、複数の配線層が絶縁層を介在させて積層され、半導体素子が搭載される第1面側と、これと反対側に位置する第2面側とを有している。第1面側に位置する最外層の絶縁層12には、搭載される半導体素子と電気的に接続されるインターポーザ30が埋設され、第2面側に位置する最外層の絶縁層20には、シート状部材40が埋設されている。インターポーザ30とシート状部材40は、互いに対称となる位置に配設されている。

(もっと読む)

ビルドアップ用プリプレグ

【課題】内層回路の埋め込み性の向上と、厚み精度の向上との両立を図る。

【解決手段】ビルドアップ用プリプレグ1は、繊維基材2と、繊維基材2の両面に設けられた樹脂層3、4とを備え、IPC−TM−650 Method 2.3.17に準拠し、171±3℃、1380±70kPaの条件で5分間加熱加圧して測定された樹脂流れが、15重量%以上50重量%以下である。

(もっと読む)

フレキシブルプリント配線板の製造方法

【課題】内層のフレキシブル基板を撓みにくくすることができるフレキシブルプリント配線板の製造方法を提供する。

【解決手段】フレキシブル基板1が、その片面又は両面に導体パターン2を設けて矩形状に形成される。金属箔付き樹脂シート3が、少なくとも縦及び横のいずれかの長さが前記フレキシブル基板1の縦又は横の長さよりも短い矩形状の樹脂層4を、前記樹脂層4の縦及び横の長さと同じ長さ以上の縦及び横を有する矩形状の金属箔5に設けて形成される。前記金属箔付き樹脂シート3の前記樹脂層4の少なくとも縦及び横のいずれかの両端から前記フレキシブル基板1がはみ出すように、前記フレキシブル基板1の前記導体パターン2が設けられた面に前記金属箔付き樹脂シート3の前記樹脂層4を重ねて積層する。この両外側に前記金属箔5と同じ大きさ以上の離型用金属箔6を積層する。この積層物7を2枚の金属板8で挟んで加熱加圧して積層成形する。

(もっと読む)

積層基板の製造方法及び該方法で製造された積層基板

【課題】焼成時の内部応力を緩和でき、分割時のクラックの拡がりを抑制でき、焼成後の残留応力を低減できる積層基板の製造方法及び該方法で製造された積層基板を提供する。

【解決手段】(i)未焼成の上部絶縁層と未焼成の下部絶縁層との間に未焼成の中間絶縁層が挟まれるように積層して、複数個分の個基板になる個基板領域11a〜11dを含む未焼成の集合基板を形成する。中間絶縁層の少なくとも1層に、個基板領域11a〜11dの境界線11x,11yの一部を含む貫通孔30を予め形成し、貫通孔30によって集合基板の内部に空洞を形成する。(ii)未焼成の集合基板を焼成し、(iii)焼結済みの集合基板を、個基板領域11a〜11dの境界線11x,11yに沿って切断して、集合基板から個基板を分割する。

(もっと読む)

ビルドアップ用プリプレグ

【課題】内層回路の埋め込み性の向上と、厚み精度の向上との両立を図る。

【解決手段】ビルドアップ用プリプレグ1は、繊維基材2と、繊維基材2の両面に設けられた樹脂層3、4とを備え、IPC−TM−650 Method 2.3.17に準拠し、171±3℃、1380±70kPaの条件で5分間加熱加圧して測定された樹脂流れが、15重量%以上50重量%以下であり、対向する一対のゴム板によりプリプレグ1を挟んだ状態で、120℃、2.5MPaの条件下に加熱及び加圧したとき、平面視で繊維基材2の外縁からはみ出る樹脂層3、4の重量が、樹脂層3、4の全体に対して、5重量%以下である。

(もっと読む)

多層プリント配線板の製造方法

【課題】 高い歩留まりでコア基板に貫通孔を形成することを可能とし、さらには、スルーホール導体の信頼性を確保し得る多層プリント配線板の製造方法を提供する。

【解決手段】 第1開口部28A、第2開口部28B及び第3開口部28Cを第1面F側からのレーザによって形成する。第1開口部の径をX1とし、第2開口部の径をX2とし、第3開口部の径をX3としたとき、X2<X3≦X1である。

(もっと読む)

フレキシブル回路基板

【課題】狭い空間内で折り曲げて、一端部をスライドさせる用途においても高い耐屈曲特性が得られるフレキシブル回路基板を実現する。

【解決手段】フレキシブル回路基板1は、第1の面2aと第2の面2bを有する回路基板本体2と、第1の面2aに隣接するように配置された座屈防止層3を備えている。回路基板本体2は、絶縁層21と配線層22を含む積層体を有している。また、回路基板本体2は、屈曲可能な屈曲部12Cと、屈曲部12Cに対して第1の面2aに沿った方向の両側に位置する第1および第2の非屈曲部12A,12Bを含んでいる。座屈防止層3は、それぞれ回路基板本体2の第1および第2の非屈曲部12A,12Bに固定された第1および第2の固定部13A,13Bと、この第1および第2の固定部13A,13Bの間に位置し屈曲部12Cに対して固定されずに隣接する屈曲可能な隣接部13Cを含んでいる。

(もっと読む)

プリント配線板の製造方法

【課題】 電子部品を内蔵し薄型で接続信頼性の高いプリント配線板の製造方法を提供する。

【解決手段】 第2絶縁層60、第3絶縁層70と第2導体層68、第3導体層78とを有する途中基板99にキャビティ75が形成され、該キャビティ75にICチップ90が内蔵される。その後、第4絶縁層80と第4導体層88と形成できるため、ICチップをプリント配線板の中央部に内蔵でき、該プリント配線板の反り量を小さくすることができる。

(もっと読む)

ビルドアップ用プリプレグ

【課題】内層回路の埋め込み性の向上と、厚み精度の向上との両立を図る。

【解決手段】ビルドアップ用プリプレグ1は、繊維基材2と、繊維基材2の両面に設けられた樹脂層3、4とを備え、IPC−TM−650 Method 2.3.17に準拠し、171±3℃、1380±70kPaの条件で5分間加熱加圧して測定された樹脂流れが、15重量%以上50重量%以下である。

(もっと読む)

基板、プリント回路板及びそれらの製造方法

【課題】電機製品のさらなる小型化に伴う電子部品搭載密度の高度化要求に対応するため、マザーボード用基板等の安価な基板上に半導体チップなどの電子部品を搭載することが可能であり、かつ接続信頼性に優れる、基板を提供する。

【解決手段】基板表1面に部分的にシリコーン重合体含有樹脂2を備える基板であり、シリコーン重合体含有樹脂を形成する樹脂組成物の硬化後の熱膨張係数が50×10-6/℃以下である基板であって、シリコーン重合体含有樹脂を形成する樹脂組成物はシリコーン重合体及び無機充填剤を含み、シリコーン重合体100重量部に対して無機充填剤を100〜2000重量部含有している基板。

(もっと読む)

ビルドアップ用プリプレグ

【課題】内層回路の埋め込み性の向上と、厚み精度の向上との両立を図る。

【解決手段】ビルドアップ用プリプレグ1は、繊維基材2と、繊維基材2の両面に設けられた樹脂層3、4とを備え、IPC−TM−650 Method 2.3.17に準拠し、171±3℃、1380±70kPaの条件で5分間加熱加圧して測定された樹脂流れが、15重量%以上50重量%以下であり、対向する一対のゴム板によりプリプレグ1を挟んだ状態で、120℃、2.5MPaの条件下に加熱及び加圧したとき、平面視で繊維基材2の外縁からはみ出る樹脂層3、4の重量が、樹脂層3、4の全体に対して、5重量%以下である。

(もっと読む)

回路基板の製造方法

【課題】高密度で高い配線収容性を備え、層間の電気的接続が安定した両面あるいは多層構造の回路基板を提供する。

【解決手段】内層用回路基板と外層回路が層間接続用絶縁基材の導通孔を介して電気的に接続され、前記層間接続用絶縁基材には選択的に硬化部が形成されていることを特徴とする。これにより、回路基板の製造過程でのバラツキや、絶縁基材あるいは層間接続用絶縁基材の寸法変化等を最小にし、多層構造の回路基板の位置決め積層精度を向上させることができる。

(もっと読む)

多層配線基板の製造方法

【課題】歪みや反りがなく信頼性が高い多層配線基板を低コストで形成することができる多層配線基板の製造方法を提供すること。

【解決手段】樹脂絶縁層21〜24よりも剛性が大きな絶縁材で構成された板状のコア絶縁材13を準備する。コア絶縁材13のコア主面14及びコア裏面15にて貫通するスルーホール16を形成するとともにそのスルーホール16内にスルーホール導体17を形成する。板状の基材52を準備するとともに、基材52上に樹脂絶縁層21,22と導体層26とを積層する。樹脂絶縁層22及び導体層26にコア絶縁材13を密着させるととともに、導体層26とスルーホール導体17とを電気的に接続させる。コア絶縁材13上に樹脂絶縁層23,24と導体層26とを積層する。

(もっと読む)

含浸体の製造方法、及び、多層プリント配線板用積層板の製造方法

【課題】誘電正接及び比誘電率が低く、また、機械的強度に優れた含浸体を製造する方法を提供する。

【解決手段】以下に示す樹脂(A)及び樹脂(B)を含む水性分散液を基布に含浸する工程、及び、含浸した基布を樹脂(A)の一次融点未満、樹脂(B)の融点以上の温度で熱処理する工程、を含むことを特徴とする含浸体の製造方法。

樹脂(A):380℃での溶融粘度が50万Pa・s以上のポリテトラフルオロエチレン樹脂

樹脂(B):樹脂(A)の一次融点未満の融点を有する熱可塑性樹脂、又は、380℃での溶融粘度が50万Pa・s未満のポリテトラフルオロエチレン樹脂

(もっと読む)

多層配線板の製造方法および多層配線板

【課題】寸法安定性や形状精度に優れた多層配線板が得られる多層配線板の製造方法、およびそのような方法によって製造される多層配線板、を提供する。

【解決手段】多層配線板の製造方法は、熱可塑性の樹脂シート21の表面21a上に、導体パターン37を形成する工程と、複数枚の樹脂シート21を積層してなる積層体121を、プレス板61とプレス板62との間に位置決めし、積層体121と、プレス板61およびプレス板62との間の少なくともいずれか一方に、圧縮性を有するクッションシート51,52を配置する工程と、プレス板61およびプレス板62の間で、積層体121を加熱しつつ、その積層方向に加圧する工程とを備える。積層体121を加熱しつつ加圧する工程時、クッションシート51,52が導体パターン37の形状が転写されるように変形する。

(もっと読む)

配線基板及び配線基板の製造方法

【課題】耐落下衝撃性の低下を抑制しつつも、パッド表面の酸化等を抑制することのできる配線基板及び配線基板の製造方法を提供する。

【解決手段】配線基板は、配線層21と絶縁層20が積層され、配線層21に接続され且つ最外層の第1絶縁層20の第1主面20Aから露出されるパッドP1が形成されている。このパッドP1は、第1絶縁層20の第1主面20Aから露出されるAu層(第1金属層11)と、第1金属層11に積層されたPd層(第2金属層12)と、第2金属層12と配線層21との間に形成されたCu層(第3金属層13)とからなる3層構造を有している。また、第1金属層11の第1主面11Aは、凹凸の極めて少ない平滑面に形成されている。

(もっと読む)

電子部品実装基板およびその製造方法

【課題】アンダーフィル材等の特別の部材を必要とせず、電子部品と配線基板との接合部における外部衝撃や熱ストレスによるクラックの発生が抑制された電子部品実装基板を提供すること。

【解決手段】樹脂を含む絶縁性基板、および、該絶縁性基板の少なくとも一方の表面に形成された導体配線層を有するプリント基板を少なくとも1枚備え、表面に複数のランド電極を有する配線基板と、表面に複数の端子電極を有する電子部品と、を含む電子部品実装基板であって、上記ランド電極と上記端子電極とが、接合部材を介して電気的に接続されており、上記接合部材は、Snを含有する第1金属と該第1金属よりも高い融点を有する第2金属との反応により生成する300℃以上の融点を有する金属間化合物を含み、上記第2金属の表面に最初に生成する金属間化合物の格子定数と上記第2金属の格子定数との差が、上記第2金属の格子定数に対して50%以上であり、かつ、複数の気孔を有することを特徴とする、電子部品実装基板。

(もっと読む)

141 - 160 / 1,674

[ Back to top ]