Fターム[5F004BD03]の内容

半導体のドライエッチング (64,834) | 装置の用途指定 (2,815) | 低温ドライエッチング装置 (251)

Fターム[5F004BD03]に分類される特許

201 - 220 / 251

プラズマ処理装置

【課題】 基板下面側に伝熱ガスを供給するプラズマ処理装置において、基板下面側での異常放電の発生を防止する。

【解決手段】 プラズマ処理装置は、基板2を静電吸着により保持する保持板23と、高周波電圧が印加される電極板24を備える。保持板23の上側収容孔31に収容された絶縁性材料からなるノズル部材43には微小径の複数の上側ガス供給孔44が設けられている。電極板24の下側収容孔39に収容された絶縁材料からなる入口部材47には、上側ガス供給孔44に伝熱ガスを供給するための下側ガス供給孔48が設けられている。下側収容孔39は上側収容孔31よりも直径が大きい。入口部材47の上端面47aと保持板23の下面23bとの間に絶縁性接着剤層52が形成されている。

(もっと読む)

プラズマ処理室、電位制御装置、電位制御方法、プログラム及び記憶媒体

【課題】 簡素な構成でポリマーの付着量の制御を容易に行うことができるプラズマ処理室を提供する。

【解決手段】 プラズマ処理室10は容器11の内周面を覆う円筒状の側壁部材45を有し、電位制御装置46は、昇降して側壁部材45と接触し、または側壁部材45と非接触となる、接地された導通部材47を有し、RIE処理では、導通部材47を下降させて側壁部材45と接触させることにより、側壁部材45の電位を接地電位に設定し、アッシング処理では、導通部材47を上昇させて側壁部材45と非接触にすることによって、側壁部材45の電位を浮遊電位に設定する。

(もっと読む)

マイクロ波導入器、プラズマ発生装置及びプラズマ処理装置

【課題】装置機構の複雑化などを招くことなくパーティクルや金属汚染などの発生を抑えることのできるマイクロ波導入器、これを備えたプラズマ発生装置及びこれを備えたプラズマ処理装置を提供すること。

【解決手段】プラズマを生成する空間を有するチャンバ300に取り付けられるマイクロ波導入器は、チャンバ300の壁面から前記プラズマを生成する空間に向けて突出する誘電体からなる導波体100を備え、導波体100は、マイクロ波を導入する導入部100aと、導入部100aから前記プラズマを生成する空間に向けて突出した伝搬部100bと、前記プラズマを生成する空間にマイクロ波を放射させる放射部100cと、伝搬部100bと放射部100cの間に設けられる結合部100dとを有する。

(もっと読む)

プラズマ処理方法及び装置並びにプラズマCVD方法及び装置

【課題】

一様で安定したプラズマを形成でき、大面積基板に均一な膜厚及び膜質分布で成膜できるプラズマ処理方法及び装置並びにプラズマCVD方法及び装置を提供する。

【解決手段】

本発明によるプラズマ処理装置又はプラズマCVD装置では、電極が、金属製電極本体と、基板ホルダーに対向する金属製電極本体の表面に埋め込まれた複数個の誘電体とで構成され、基板ホルダーに対向する金属製電極本体の表面が平坦であり、該表面に埋め込まれる複数個の誘電体の端表面が金属製電極本体の表面と同じ平面内に位置している。

また、本発明によるプラズマ処理方法又はプラズマCVD法は、高周波電力を供給する電極として、放電に対向する金属製電極本体の表面に複数個の誘電体を埋め込みそれぞれの誘電体の端表面が金属製電極本体の表面と同じ平面内に位置する構造の金属電極を使用し、大面積基板に均一に成膜できるように構成される。

(もっと読む)

表面波励起プラズマ処理装置

【課題】 表面波励起プラズマの均一性と安定性を向上させること。

【解決手段】誘電体部材2は、Oリング14を介して金属製のボルト21により蓋体12に固定されている。ボルト21の側面にはポリイミド製のスリーブ22が、ボルト21の頭頂部にはポリイミド製のキャップ23が配設され、ボルト21の特に頭部21bの周囲がポリイミドの絶縁材料で充填されている。スリーブ22の端面22eとキャップ23の端面23eは誘電体部材2の下面と同一面であり、この面に密着して誘電体板3がアルミナセラミックス製のボルト30により固定されている。このような構造により、ボルト21での局所的な放電発生を阻止でき、均一で安定した表面波励起プラズマPを生成、維持することができる。

(もっと読む)

誘導結合型プラズマ生成装置及びプラズマ生成方法

【課題】 プラズマの空間分布を制御して、広い面積で成膜またはエッチング速度を均一にする誘導結合型プラズマ生成装置を提供する。

【解決手段】 チャンバ1内に供給されるガスをプラズマ化し、このプラズマを利用して基板3に対する成膜やエッチングの処理を行う誘導結合型プラズマ生成装置において、

独立した複数の誘導コイル4A,4Bを同心状に内外に配設するとともに、各誘導コイル4A,4Bに供給する高周波電流の位相を独立に制御し得るように構成した。

(もっと読む)

プラズマ処理装置と方法

【課題】製造が容易で,しかも,処理室内に均一なプラズマを発生させることができるプラズマ処理装置を提供することにある。

【解決手段】導波管25に導入されたマイクロ波をスロット40に通して誘電体22に伝播させ,処理容器2内に供給された所定のガスをプラズマ化させて,基板Gにプラズマ処理を施すプラズマ処理装置1であって,導波管25を複数本並べて配置し,それら導波管25毎に複数の誘電体22をそれぞれ設け,かつ各誘電体22毎に1または2以上のスロット40を設けた。各誘電体22の面積を著しく小さくでき,誘電体22の表面全体にマイクロ波を確実に伝播させることができる。また,誘電体22を支持する支持部材45も細くて済むので,基板Gの上方全体に均一な電磁界を形成でき,処理室内に均一なプラズマを発生できる。

(もっと読む)

プラズマ処理装置およびそのクリーニング方法

【課題】効率的なクリーニングの可能なプラズマ処理装置およびそのクリーニング方法を提供する。

【解決手段】シャワーヘッドとして機能する上部電極26の内部に形成されたプロセスガスを拡散させるための拡散部29aに直接接続する排気管37を設ける。排気管37を一端とするクリーニング用排気ラインL4は、排気口36に接続され、チャンバ11内を排気するための排気ラインL3に接続される。クリーニングガスラインL2から供給されたクリーニングガスは、チャンバ11内から上部電極26の内部を通って排気される。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】 被処理物に静電気が帯電するのを低減することができるプラズマ処理装置を提供する。

【解決手段】 電極1の少なくとも一面を誘電体カバー2で被覆する。誘電体カバー2で被覆された面を対向させて複数の電極1、1を対向配置することにより、対向する電極1、1間を放電空間3として形成する。放電空間3内にガスGを導入すると共に対向する電極1、1間に電圧を印加することにより、大気圧近傍の圧力下で放電空間1、1内にプラズマPを生成する。このプラズマPを放電空間3の下側開口から吹き出して被処理物Sに供給することにより被処理物Sにプラズマ処理を行なうプラズマ処理装置に関する。電極1の下側に誘電体で被覆された導電体4を設けると共に導電体4を接地する。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】 被処理物に静電気が帯電するのを低減することができるプラズマ処理装置を提供する。

【解決手段】 電極1の少なくとも一面を誘電体カバー2で被覆する。誘電体カバー2で被覆された面を対向させて複数の電極1、1を対向配置することにより、対向する電極1、1間を放電空間3として形成する。放電空間3内にガスGを導入すると共に対向する電極1、1間に電圧を印加することにより、大気圧近傍の圧力下で放電空間1、1内にプラズマPを生成する。このプラズマPを放電空間3の下側開口から吹き出して被処理物Sに供給することにより被処理物Sにプラズマ処理を行なうプラズマ処理装置に関する。各電極1、1の下側に誘電体で被覆された導電体4を設けると共に導電体4、4間に電圧を印加するための導電体印加電源60を備える。

(もっと読む)

プラズマ処理部材

【課題】セラミックス基体にプラズマ発生電極を埋設させたプラズマ処理部材において、使用する高周波電力の周波数を高めた場合であっても、上部電極とプラズマ処理部材との間でプラズマを発生させる。

【解決手段】プラズマ処理部材10は、セラミックス基体11と、セラミックス基体11に埋設されたプラズマ発生電極12と、プラズマ発生電極12に接続された電極用給電部材とを備え、13.56MHzを超える高周波電力を使用してプラズマを発生させる際のインピーダンスが25Ω以下に調整されている。

(もっと読む)

基板処理装置

【課題】 基板加工時に防着板に付着した付着物が処理室の大気開放時に剥離、飛散するのを抑えることができ、簡便かつ効果的にメンテナンスできる基板処理装置を提供する。

【解決手段】 減圧で基板処理を行うチャンバ2と、基板処理の際の生成物がチャンバ2内面に被着するのを防ぐ着脱自在な防着板8と、防着板8を急冷させる液体窒素を噴射可能な噴射口10とを備えた構成とする。これにより、基板処理に伴って生成して防着板8表面に付着した生成物を液体窒素によって凍結、固定することが可能になり、メンテナンスの際にチャンバ2を大気開放しても生成物が防着板8から剥離、飛散することはほとんどなく、飛散した生成物によってチャンバ2内が汚れることは防止される。防着板8は付着物が付着した状態でチャンバ2外へ取り出してクリーニングすればよく、それによりチャンバ2内の付着物の総量が低減されるので、排気系7のつまりも起こり難い。

(もっと読む)

耐プラズマ用シール

【課題】メインシールであるエラストマー製シール5のプラズマ照射側にプラズマシールを設けた構造の耐プラズマ用シール1において、耐プラズマ性およびシール性の双方を十分に発揮することが可能な耐プラズマ用シールを提供する。

【解決手段】エラストマー製シール5のプラズマ照射側に、プラズマを乱反射させて減衰させる非接触のラビリンスシール6、またはプラズマの電荷を吸収してプラズマを減衰させる非接触のラビリンスシール6を設けることにした。具体例としてラビリンスシール6は、プラズマを乱反射させる凹凸表面7,8を有し、かつ凹凸表面7,8を導電性材料にて成形されている。

(もっと読む)

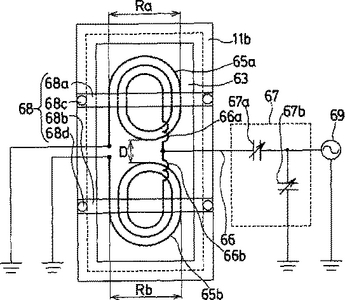

薄膜形成装置及び薄膜形成方法

本発明の薄膜形成装置(1)は、真空容器(11)内に反応性ガスを導入するガス導入手段と、真空容器(11)内に反応性ガスのプラズマを発生させるプラズマ発生手段(61)を備える。プラズマ発生手段(61)は、誘電体壁(63)と渦状のアンテナ(65a,65b)を有して構成されている。アンテナ(65a,65b)は、高周波電源(69)に対して並列に接続され、アンテナ(65a,65b)の渦を成す面に対する垂線に垂直な方向に隣り合った状態で設けられている。  (もっと読む)

(もっと読む)

薄膜形成装置

本発明の薄膜形成装置(1)は、内部を真空に維持する真空容器(11)と、真空容器(11)内に反応性ガスを導入するガス導入手段(76)と、真空容器(11)内に反応性ガスのプラズマを発生させるプラズマ発生手段(61)と、を備える。そして、真空容器(11)内の壁面には、熱分解窒化硼素(P)が被覆されている。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】 反射防止機能とハードマスク機能を兼備した多層構造のSiC系膜を効率良く、確実に除去し、併せてゲート電極形成プロセスにおける膜の除去工程を簡素化し、デバイスへの悪影響を極力低減できる半導体装置の製造方法を提供する。

【解決手段】 基板上に形成された高誘電体膜と、ポリシリコン膜と、反射防止機能とハードマスク機能とを有するSiC系膜と、を有する積層体に対し、SiC系膜を、パターニングされたレジストをマスクとしてエッチングし、次にSiC系膜をマスクとして、ポリシリコン膜をエッチングした後、少なくとも、SiC系膜および露出した高誘電体膜にプラズマを作用させて改質するプラズマ処理工程と、改質されたSiC系膜および高誘電体膜をウエット洗浄により除去する洗浄工程と、を行なう。

(もっと読む)

表面処理方法、パターン形成用基板、表面処理装置、電気光学装置の製造方法及び電気光学装置

【課題】 プラズマを簡単な構成で所望の箇所に発生し所望の箇所に表面処理ができる表面処理方法、表面処理装置、パターン形成用基板、電気光学装置の製造方法、電気光学装置を提供する。

【解決手段】 接地された載置台32に載置されたガラス基板2の上にパターン形成部材33を配置する。パターン形成部材33の絶縁基板34の下面34aにパターン電極膜36が形成されている。パターン電極膜36は、ガラス基板2に形成されたバンクによって区画されたそれぞれ対応する凹部に相対向するように形成されている。パターン形成部材33の上側の高周波印加電極40に高周波電圧を印加すると、絶縁基板34と基板との間の空間S2に酸素プラズマP2が発生する。酸素プラズマP2は、絶縁基板34のパターン電極膜36が形成されている部分に発生する。パターン電極膜36が形成されていない部分は、酸素プラズマP2が発生しない。

(もっと読む)

半導体装置の製造装置および製造方法

【課題】 面内の加工形状差をより低減することを可能にする。

【解決手段】 内部に被処理基板12が載置されプラズマ処理を行う反応室11と、反応室に処理用ガスを導入する導入ライン13、14と、反応室内の処理用ガスに高周波電力を印加してプラズマを発生させる高周波電力システム32、34と、反応室内のガスを排気する複数の排気ライン16、17とを備え、複数の排気ラインのうちの少なくとも1つは、被処理基板の直上の反応室の上壁に設けられている。

(もっと読む)

耐食性部材

【課題】

従来から用いられているガラス、石英、ステンレス、アルミナなどのセラミックスでは、エッチングで表面性状が変化したり、腐食によってパーティクルが発生し、コンタミネーションの原因となっていた。

【解決手段】

ハロゲン系腐食ガス或いはそのプラズマに曝される耐食性部材における少なくとも前記腐食ガスやプラズマに直接接触する部位が、該耐食性部材の使用温度よりも高融点の金属ハロゲン化物からなる焼結体または単結晶からなるか、もしくは前記ガスおよび/またはプラズマとの反応によって該耐食性部材の使用温度よりも高融点の金属ハロゲン化物を形成し得る金属或いはその化合物からなる焼結体または単結晶からなり、且つ前記腐食ガス及びプラズマとの反応によって前記使用温度よりも低融点の金属ハロゲン化物を形成し得る金属あるいはその化合物の含有量が金属換算で1重量%以下とする。

(もっと読む)

基板載置台、基板処理装置、および基板の温度制御方法

【課題】被処理基板の温度均一性や温度制御応答性が高く、かつ十分な温度制御性を得ることができる基板載置台を提供すること。

【解決手段】基板処理装置において基板を載置する基板載置台4であって、載置台本体を構成する静電チャック42と、静電チャック42の基準面60に、ウエハWが載置された際にウエハの周縁部に接触するように形成され、その際にウエハWの下方部分に熱伝達用ガスが充填される密閉空間62を形成する周縁環状凸部61と、基準面60における周縁環状凸部61の内側部分に、ウエハWが載置された際にウエハWと接触するように設けられた複数の第1突起部63と、基準面60における周縁環状凸部61の内側部分に、第1突起部63と独立して、ウエハWが載置された際にウエハWに接触せずに近接して設けられた複数の第2突起部64とを有する。

(もっと読む)

201 - 220 / 251

[ Back to top ]