Fターム[5F045EF11]の内容

気相成長(金属層を除く) (114,827) | ノズル・整流・遮蔽・排気口 (3,640) | ノズルの材質 (82)

Fターム[5F045EF11]に分類される特許

1 - 20 / 82

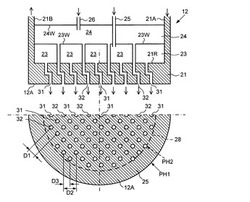

気相成膜装置及びガス噴出器

【課題】成膜を繰り返し実行しても、ピット密度が低く高品質な成膜を行うことができ、量産性に優れたバーチカル方式のMOCVD装置などの気相成膜装置及びこれに用いられる材料ガス噴出装置を提供する。

【解決手段】材料ガス噴出器12は材料ガス供給室23,24と、材料ガス供給室に隣接して設けられた冷却器21と、材料ガス供給室側に材料ガス流入開口25,26を備え、冷却器を貫通して材料ガス供給室の反対側に材料ガス噴出開口31,32を備える材料ガス通気孔と、を備えている。上記材料ガス通気孔は冷却器内部で屈曲した形状を備え、材料ガス噴出開口31,32から材料ガス流入開口26,26への見通し経路を有しないように形成されている。

(もっと読む)

窒化物半導体結晶成長装置およびその成長方法

【課題】基板上に効率よく三族窒化物半導体の膜を生成し、かつ生成膜の均一性を向上させる。

【解決手段】窒化物半導体結晶成長装置100は、窒素含有ガス供給口8と三族金属含有ガス供給口9と、窒素含有ガス6を分解して活性種を生成する触媒材料1と、を備えており、触媒材料1は、窒素含有ガス供給口8の内部等に設けられており、窒素含有ガス供給口8および三族金属含有ガス供給口9は、何れも基板面に正対している。

(もっと読む)

金属塩化物ガス発生装置、ハイドライド気相成長装置、及び窒化物半導体テンプレート

【課題】意図しない不純物の混入を抑制した金属塩化物ガス発生装置、ハイドライド気相成長装置、及び窒化物半導体テンプレートを提供する。

【解決手段】金属塩化物ガス発生装置としてのHVPE装置1は、Ga(金属)7aを収容するタンク(収容部)7を上流側に有し、成長用の基板11が配置される成長部3bを下流側に有する筒状の反応炉2と、ガス導入口64aを有する上流側端部64からタンク7を経由して成長部3bに至るように配置され、上流側端部64からガスを導入してタンク7に供給し、ガスとタンク7内のGaとが反応して生成された金属塩化物ガスを成長部3bに供給する透光性のガス導入管60と、反応炉2内に配置され、ガス導入管60の上流側端部64を成長部3bから熱的に遮断する熱遮蔽板9A、9Bとを備え、ガス導入管60は、上流側端部64と熱遮蔽板9Bとの間で屈曲された構造を有する。

(もっと読む)

窒化ガリウムの気相成長方法

【課題】 大きな直径を有する複数枚の基板(4インチ基板、6インチ基板)の表面に、1000℃以上の温度で窒化ガリウムの気相成長を行なっても、基板が割れず高品質の結晶成長が可能な気相成長方法を提供する。

【解決手段】 原料ガス導入部の鉛直方向に仕切られた複数枚のガス仕切板の間隙から原料ガスを供給する方法において、基板に最も近接するガス仕切板の先端部の温度を300〜700℃に設定し、かつ基板に最も近接するガス噴出口から噴出する原料ガスのガス仕切板の位置における線速が、0.3〜3m/sとなるように原料ガスの供給を調整して基板の表面に窒化ガリウム層の形成を行なう方法とする。

(もっと読む)

気相成長装置

【課題】原料ガス中の酸素を効果的に除去することで、酸素濃度の少ないエピタキシャル膜を得ることができる気相成長装置を提供する。

【解決手段】気相成長装置10は、原料ガスを供給する原料ガス供給部3と、原料ガス供給部と接続され、原料ガスを用いて基板に成膜するための反応室2と、酸素除去手段1とを有している。酸素除去手段1は、原料ガス供給部3と反応室2の少なくともいずれか一方に設けられ、固体電解質6を用いて原料ガスから酸素を除去する。

(もっと読む)

セラミックス接合体及びガス分散板の製造方法

【課題】ガス分散板のガス噴出口として用いたときに安定した流量を得ることができるセラミックス接合体を製造することができる方法及びそれを用いたガス分散板を歩留まり良く製造することができる方法を提供する。

【解決手段】セラミックス粗粒の成形体を加圧焼結させ、多孔質セラミックス11を得る(第1焼結工程)。セラミックス微粒の環状成形体に多孔質セラミックス11を嵌め込み、環状成形体12を緻密化させるとともに、環状の緻密質セラミックス12と多孔質セラミックス11とを直接接合させる(第2焼結工程)。セラミックス接合体10を、焼結後にガス分散板20の本体となるセラミックス成形体33に設けられた穴部34aに嵌め込む。セラミックス成形体33を緻密化させるとともに、ガス分散板20の本体とセラミックス接合体10とを直接接合させる(第3焼結工程)。

(もっと読む)

気相成長装置及び気相成長方法

【課題】 シャワープレートの熱膨張による反りと温度上昇を防止し、シャワープレート上での生成物の成長を抑制して、被処理基板上に品質の安定した化合物半導体結晶を成膜できる気相成長装置を提供する。

【解決手段】 シャワーヘッドを保護するためのシャワープレートを備えた気相成長装置であって、シャワープレートは、複数のプレート孔を有する中央プレートと、中央プレートを保持する周辺プレートからなり、中央プレートの端面と、中央プレートの端面と向かい合う周辺プレートの側面との間に空間部を設け、空間部は中央プレートの熱膨張による伸長以上の空間を備えることを特徴とする。

(もっと読む)

基板処理装置およびシャワーヘッド

【課題】ガス吐出部分が金属とセラミックスの2層構造のシャワープレートを有するシャワーヘッドを用い、均一な処理を行うことが可能な基板処理装置を提供すること。

【解決手段】シャワーヘッド18は、ガス導入孔61aが形成された金属製の上部プレート61と、複数のガス通過孔66が形成された金属製の下部プレート62と、上部プレート61と下部プレート62との間に設けられたガス拡散空間Sと、下部プレート62の下側全面を覆うように設けられ、ガス通過孔66に対応して複数のガス吐出孔67が形成されたセラミックス製のカバー部材64と、ガス拡散空間S内に上部プレート61と下部プレート62との間を接続するように設けられ、処理にともなって発生する熱を上方へ伝熱する複数の伝熱部材70a,70bとを有する。

(もっと読む)

基板処理装置

【課題】炉口部を構成する部材の熱劣化を抑制することを可能とする。

【解決手段】処理ガスの供給により複数の基板を処理する処理部と、前記処理部で前記複数の基板を水平に保持するボートと、前記ボートを下方から支持する熱交換体を有し、該熱交換体の外周にガス流通経路が形成されている熱交換部と、前記処理部から前記熱交換部の前記ガス流通経路を介して高温の前記処理ガスが排気される炉口部と、前記ガス流通経路を通って前記処理部に延在されるノズルであって、前記処理部に延在されるノズル上部に前記処理ガスを供給する供給部を有するノズルと、前記ガス流通経路を通るノズル下部と前記熱交換体との間に設けられ、前記ガス流通経路を狭めるためのガス流通経路制限部とを有し、前記ガス流通経路制限部と前記熱交換体との間隙は、前記ノズル上部から前記複数の基板までの距離より小さく設定されている。

(もっと読む)

プラズマ処理装置及び方法

【課題】基材の表面近傍をごく短時間だけ均一に高温熱処理するに際して、あるいは、反応ガスによるプラズマまたはプラズマと反応ガス流を同時に基材へ照射して基材を低温プラズマ処理するに際して、基材の所望の被処理領域全体を短時間で処理することができるプラズマ処理装置及び方法を提供することを目的とする。

【解決手段】プラズマトーチユニットTにおいて、全体としてコイルをなす銅棒3が、石英ブロック4に設けられた銅棒挿入穴12内に配置され、石英ブロック4は、銅棒挿入穴12及び冷却水配管15内を流れる水によって冷却される。トーチユニットTの最下部にプラズマ噴出口8が設けられる。長尺チャンバ内部の空間7にガスを供給しつつ、銅棒3に高周波電力を供給して、長尺チャンバ内部の空間7にプラズマを発生させ、基材2に照射する。

(もっと読む)

耐蝕性部材

【課題】 ハロゲン系腐蝕性ガスへの曝露に対して、各種構造部材として使用可能な、特に、半導体製造装置の構成部材として好適な、長時間に亘って耐蝕性を有する耐蝕性部材を提供する。

【解決手段】 耐熱性部材の全体あるいは一部が窒化アルミニウムを主成分とする被覆膜によって覆われた耐蝕性部材であって、前記被覆膜のスピン密度が5×1015spins/g以上、1×1019spins/g以下であることを特徴とし、該耐蝕性部材を静電チャックとして、あるいは加熱部材を内蔵した部材として好適に用いられる。

(もっと読む)

窒化アルミニウムを被覆した耐蝕性部材およびその製造方法

【課題】 窒化アルミニウム(AlN)被覆膜(層)を耐熱性部材の表面に被覆した際に、反り変形のない寸法精度に優れた耐蝕性部材を提供する。

【解決手段】 被覆膜の結晶粒のAlN中に酸素を0.1質量%以上20質量%以下含有させて、被覆膜の熱膨張率を基材+に合わせるよう調整することを特徴とする。被覆膜の相対密度が50以上98%未満であることが好ましい。被覆膜が、化学気相成長法によって成膜され、その後、酸素雰囲気中で700℃以上1150℃以下の温度で加熱されること、あるいは、大気中で暴露させて水和物を形成させた後に不活性雰囲気中で900℃以上1300℃以下の温度で加熱処理されること、が好ましい。

(もっと読む)

ガスノズルおよびその製造方法

【課題】高い寸法精度で製造することができ、かつパーティクル・ダストの排出を抑制することができるガスノズルを提供する。

【解決手段】ガスノズル4は、ガスが流れる貫通孔12,14を備えた本体13を有する。本体13は、貫通孔12,14のそれぞれの内周面に複数の環状の段差部16a,16b,16cを有し、ガスが流れる方向における各段差部16a,16b,16cの上流よりも下流において、貫通孔12,14のそれぞれの内周面が、より中心側に位置している。

(もっと読む)

GaN結晶自立基板およびその製造方法

【課題】全表面でイエロー発光が少なく、導電性を有するGaN結晶自立基板およびその製造方法を提供する。

【解決手段】本GaN結晶自立基板は、HVPE法により、結晶側面を除く結晶成長面として、(0001)面と{10−11}面および{11−22}面の少なくともいずれかの面とが混在する状態で成長させたものであり、(0001)面成長結晶領域において炭素濃度が5×1016個/cm3以下かつ珪素濃度が5×1017個/cm3以上2×1018個/cm3以下かつ酸素濃度が1×1017個/cm3以下であり、{10−11}面および{11−22}面の少なくともいずれかの面を結晶成長面として成長したファセット結晶領域において炭素濃度が3×1016個/cm3以下かつSi濃度が5×1017個/cm3以下かつ酸素濃度が5×1017個/cm3以上5×1018個/cm3以下である。

(もっと読む)

ガス供給電極の製造方法

【課題】貫通穴を目詰まりさせることなく、ガス供給電極の表面に粗面化することができ、また、貫通穴を加工する際に、穴の位置がずれたり、ドリルが破損したりすることがなく、これにより、成膜を行う際に、電極の表面に堆積した成膜物が電極から剥離して基板に付着することを抑制でき、また、安定したガス供給を行なうことができ、高品質な膜を形成することができるガス供給電極の製造方法を提供する。

【解決手段】穴あけ加工を行なって、前記複数の貫通穴を形成する穴加工工程と、

前記穴加工工程の後に、プラズマの生成領域に対面する側の供給面に、プラズマ溶射処理によって、溶射膜を形成する溶射工程とを有することで上記課題を解決する。

(もっと読む)

ガス供給電極の製造方法

【課題】貫通穴を目詰まりさせることなく、ガス供給電極の表面に粗面化することができ、また、貫通穴を加工する際に、穴の位置がずれたり、ドリルが破損したりすることがなく、これにより、成膜を行う際に、電極の表面に堆積した成膜物が電極から剥離して基板に付着することを抑制でき、また、安定したガス供給を行なうことができ、高品質な膜を形成することができるガス供給電極の製造方法を提供する。

【解決手段】プラズマの生成領域に対面する側の供給面の表面粗さを上げる粗面化工程と、粗面化工程の後に、供給面とは反対側の裏面から穴あけ加工を行なって、複数の貫通穴を形成する穴加工工程とを有することで上記課題を解決する。

(もっと読む)

プラズマ処理装置およびそれよって製造される太陽電池の製造方法

【課題】形成される膜の膜質および膜厚が均一となるプラズマ処理装置を提供する。

【解決手段】本発明のプラズマ処理装置1は、処理室2内に配設された第1の電極4と、第1の電極4に対向し、基板10を保持できる第2の電極3と、処理室2内から排気を行なう排気手段6と、処理室2内にガスを供給するガス供給手段7と、を備え、第1の電極4は、第2の電極3に対向する複数の凸部41a〜41eを有し、凸部41a〜41eの先端部にガス供給口42が形成されたものであって、複数の凸部41a〜41eの先端部となる面が面一に形成され、凸部間に形成される凹部42a〜42dの深さが、第1の電極4の中央部に比べ、外周部の方が深い。

(もっと読む)

基板処理装置及び半導体装置の製造方法及び基板製造方法

【課題】誘導コイルの外側に設けられた金属材料で構成された部材が誘導加熱されることを抑制し、基板処理中の安全性を向上させる。

【解決手段】基板14を収容する反応管42と、該反応管の外周を囲うように設けられた誘導加熱部50と、該誘導加熱部の外を囲うように設けられる遮蔽部100と、前記反応管40内に少なくとも原料ガスを供給するガス供給部260,270,280と、前記誘導加熱部50が前記反応管40内を加熱すると共に、前記ガス供給部260,270,280から原料ガスを前記反応管40内へ供給させて前記基板14を処理する制御部152と、を備え、前記遮蔽部100が、前記誘導加熱部50の外を囲うように設けられている。

(もっと読む)

電極アッセンブリ及びプラズマ処理装置

【課題】電極板の破損を防止できると共に、部品点数の増加を防止してメンテナンス性の悪化を防止できる電極アッセンブリを提供する。

【解決手段】プラズマ処理装置1は、電極板32と、表面にアルマイト処理が施されたアルミニウムからなるクーリングプレート(C/P)34と、電極板32及びC/P34の間に介在し、半導体材料からなるスペーサー37とを有する上部電極アッセンブリを備える。C/P34には、アルマイトが存在せずアルミニウムが露出するように固定具の座面34bが形成され、電極板32には、ボルト63のねじ部と螺合するねじ孔32bが形成されている。C/P34、スペーサー37及び電極板32を導通材料からなるボルト63で締結した際に、ボルト63がC/P34の座面34bに接触すると共に電極板32のねじ孔32bに螺合することにより、C/P34と電極板32とが導通する。

(もっと読む)

プラズマCVD装置及びプラズマCVD成膜方法

【課題】プラズマCVD法において、シャワー板及び不必要な部分でのプラズマ発生を抑制するために設けられる部材であるアースシールドに適用可能であり、かつクリーニング時にサンドブラスト処理を行ってシャワー板及びアースシールドが変形しても、初期の形状に戻して再利用が可能であり、電極用部材の交換コストを低減させることが可能なプラズマCVD装置及びプラズマCVD成膜方法を提供することにある。

【解決手段】真空容器22中に、基板保持電極50と高周波電極40とを対向して設け、高周波電極40の表面側に複数の小孔2を有するシャワー板1を設け、いずれかの電極50,40に高周波電圧を印加し、小孔2を通して原料ガスを導入して基板3をプラズマCVD法で成膜処理するプラズマCVD装置において、シャワー板1は、形状記憶合金で形成されているとともに、シャワー板1は、成膜による付着物が機械的手段によって除去され、かつ熱処理手段によって初期の形状に戻るものである。

(もっと読む)

1 - 20 / 82

[ Back to top ]