Fターム[5F047FA52]の内容

Fターム[5F047FA52]の下位に属するFターム

凹凸部、溝部の形成 (4)

支持体の保持機構を有するもの (9)

Fターム[5F047FA52]に分類される特許

1 - 20 / 34

ダイボンダ及びボンディング方法

【課題】本発明は、品質の安定したダイボンダ及びダイボンディング方法、小型化及び低製造コストのダイボンダ、及び、ダイボンディングの工数が低減可能なダイボンダ及びダイボンディング方法を提供する。

【解決手段】本発明は、ヘッドを2つ設け、一方のヘッドは、ダイをピックアップしてステージ上の基板に仮付けし、他方のヘッドが仮付けされたダイを本圧着するものである。さらに、他方のヘッドが本圧着中に一方のヘッドが次のダイをピックアップしてステージ上の基板に仮付けするようにしたものである。

(もっと読む)

半導体チップの接合方法及び半導体チップの接合装置

【課題】半導体チップの実装時に加熱される半導体チップに生じる温度分布のバラツキを抑え、接合不良の発生を防ぐ。

【解決手段】半導体チップ3を基板2の実装面2aに載置して接合材で接合する、半導体チップ3の接合方法において、コレット17に保持された半導体チップ3を加熱して接合材を溶融させる加熱工程と、加熱工程で加熱された半導体チップ3を、接合材を介して基板2の実装面2aに接合する接合工程と、を有する。加熱工程は、メインヒータ20と、メインヒータ20よりも加熱温度が高いサブヒータ21〜24とによってコレット17を加熱することで、コレット17を介して半導体チップ3を加熱し、基板2の実装面2aに平行な、半導体チップ3の上面3aにおける中央部をメインヒータ20によって加熱すると共に、半導体チップ3の上面3aの外周部をサブヒータ21〜24によって加熱する。

(もっと読む)

電気回路の製造装置及び製造方法並びに電気回路製造用治具

【課題】基材に半導体素子などの電気部品を半田付けする半田層中にボイドが発生することを抑制できる電気回路の製造装置及び製造方法並びに電気回路製造用治具を提供する。

【解決手段】基材(11)と電気部品(13)との間に配置される半田材(121)を一時的に溶融させることで電気部品(13)を基材(11)に半田付けする電気回路製造装置であって、電気部品(13)及び半田材(121)に重ねられたときに、電気部品(13)及び半田材(121)の側方に延びるように形成されて電気部品(13)及び半田材(121)との相対的な位置を定める位置決め部(112)と、電気部品側に凸設されて電気部品(13)の表面に当接する突起部(113)と、を有する治具(110)と、少なくとも治具(110)を加熱して治具(110)から伝導する熱によって半田材(121)を一時的に溶融させるヒーター(120)と、を備える。

(もっと読む)

半導体装置の製造装置及び半導体装置の製造方法

【課題】半導体ウエーハの素子形成面の裏面に、接着シートに代えて、接着剤を直接塗布して、接着剤の塗布膜を所望する膜厚で形成する半導体装置の製造装置及び製造方法を提供する。

【解決手段】半導体装置の製造装置1は、ウエーハWが載置され、載置状態のウエーハWを加熱するステージ6aと、ステージ6aにより加熱された載置状態のウエーハW上の塗布領域に向けて接着剤を複数の液滴として吐出する塗布ヘッド6cとを備える。

(もっと読む)

半導体装置の製造方法および半導体製造装置

【課題】本発明は、接合層の表面を平坦化させることができる半導体装置の製造方法および半導体製造装置を提供する。

【解決手段】ウェーハの回路パターンが形成された第1の面と対向する第2の面に、樹脂と溶媒とを含む接合剤を付着させる際に、接合剤を加熱して前記溶媒を蒸散させるとともに、前記接合剤が面する雰囲気における前記溶媒の蒸気圧を低下させる工程と、前記付着させた接合剤を加熱して接合層を形成する工程と、を備えたことを特徴とする半導体装置の製造方法が提供される。

(もっと読む)

はんだ接合装置

【課題】ワークの酸化膜や異物コンタミ等を均一に清浄化し、ばらつきのない良好なはんだ接合を実現するとともに、はんだ接合のスループットを向上させる。

【解決手段】リフロー装置内に設置されたワークを洗浄処理するカルボン酸含有ガスを生成する気化器が、金属カバーと、最内側の気化壁と、金属カバーと気化壁との間に充填された断熱材と、気化壁の外側面に設置された加熱ヒータとで形成されており、且つ気化壁の内側に空間部を有し、両端面が塞がれた筒状形状であり、キャリアガスを導入するガス導入管とカルボン酸含有液を供給する薬液供給管とが接続されている。

(もっと読む)

半導体チップの取り付け

【課題】基板上への半導体チップの取り付けを行うチップキャリア部材を提供する。

【解決手段】チップキャリア部材は、点を中心として回転可能なチップ受容部と、上記回転可能なチップ受容部の表面に接続された支持部と、上記回転可能なチップ受容部の底面に接続された第1の末端と、上記支持部の表面に接続された第2の末端とを有する真空吸引チャネルと、加熱部とを備えており、上記支持部は、上記支持部と上記回転可能なチップ受容部との間の隙間内に設けられた振動板46’とを備えており、上記振動板46’は、上記支持部の溝45’内に配置された突起部47’を備えている。

(もっと読む)

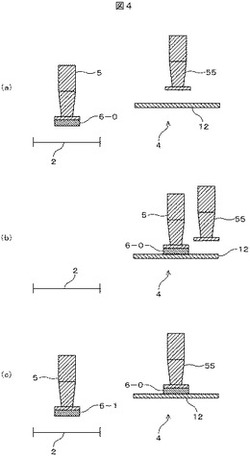

搬送装置

【課題】マウント位置のリードフレーム姿勢の変化を無くして半田厚を均等にすることによって、チップの接着状態の信頼性向上を図ることができる搬送装置を提供する。

【解決手段】上流側の半田供給点1と下流側のチップマウント点2とを備えた搬送路を、リードフレーム4が長手方向に沿って走行して、リードフレーム4の半田供給部が半田供給点1に搬送された時に半田を供給し、リードフレーム4のチップマウント部がチップマウント点3に搬送された時にチップ5をマウントする搬送装置である。半田供給部近傍及びチップマウント部近傍を押えてリードフレーム4の浮き上がりを防止する第1押え機構10と、半田供給部近傍の押え解除状態におけるチップマウント時に、チップマウント部よりも下流側を押えてリードフレーム4の浮き上がりを防止する第2押え機構20を設けた。

(もっと読む)

ベアチップのダイボンド方法及びベアチップ実装部品

【課題】ボイド率を小さく抑えることができ、且つ生産性及び接合耐久品質の向上を図ることが可能なベアチップのダイボンド方法を提供する。

【解決手段】底面が長方形を成したベアチップ14を接合材15を用いて、被接合物13に接合するベアチップのダイボンド方法において、被接合物13を加熱し、被接合物13の上面のうちベアチップ14が接合される部分に接合材15を塗布し、吸着ノズル16で吸着したベアチップ14を、接合材15が塗布された被接合物13の上に、ベアチップ14の底面と被接合物13の上面との間に隙間Gを確保し載置して、隙間Gに接合材15が満たされている状態を維持し、吸着ノズル16を超音波発振器17で超音波振動させ、ベアチップ14をその長辺方向にスクラブさせ、ベアチップ14をその短辺方向にスクラブさせる。最後に、ベアチップ14をその長辺方向及び短辺方向に所定時間微振動させた後、接合材15を硬化させる。

(もっと読む)

半導体装置の製造装置および半導体装置の製造方法

【課題】ピックアップをおこなう予定の半導体チップのみを粘着テープから剥離させること、かつ半導体チップに割れや欠けが生じるのを抑えること。

【解決手段】吸着駒10のダイシング用テープ2を介して半導体チップ1の裏面側を載置する面には、上に凹状かつ略半球形状で、同一の高さの複数の突起12がそれぞれ垂直に立ち上がるように設けられた吸着面11と、吸着面11の外周部の全周囲にわたって幅が0.4mm以下、かつ高さが突起12の高さと同じか突起12の高さとの差が1mm未満である側壁14と、が設けられている。そして、突起12同士の間の谷もしくは突起12の側面またはその両方の少なくとも一つ以上に設けられた吸着穴13からダイシング用テープ2を吸着して、突起12に吸い寄せ、半導体チップ1のおもて面側からコレット20によって半導体チップ1をピックアップする。

(もっと読む)

加熱されたボンドヘッドを利用した直接ダイボンディング

【課題】本発明の目的は、少なくともある程度、前述の従来技術のダイボンディング方法の欠陥を防止するダイボンディングのための直接ダイボンディング方法を提供することである。

【解決手段】融点Tmを有するはんだ層を備えたダイをボンディングするための方法を提供する。ボンドヘッドをTmより高いボンドヘッド設定温度T1に加熱し、基板をTmより低い基板設定温度T2に加熱する。その後、ボンドヘッドでダイを持ち上げ、はんだ層を融解するために、温度T1に向かってダイを加熱する。ダイを前記基板にボンディングするために、ダイのはんだ層を基板上に押し付け、その後、はんだ層がT2に向かって冷却されて凝固するように、ダイをボンドヘッドから分離する。

(もっと読む)

光モジュール製造装置、製造装置システム、製造方向、および製造処理プログラム

【課題】実装工程の工数を少なくすると共に、複数の光素子を基板上の同一線上に効率良く一致させて実装し得る生産性良好な光モジュール製造装置等を提供すること。

【解決手段】複数の光素子1a〜1cを同一線上に配列して保持する光素子用載置ステージ32と、この各光素子用載置ステージ4〜6上の複数の光素子1a〜1cを基板13に実装する構成の装置であって、前記光素子用載置ステージステージ32を、複数の加熱用個別ステージ4,5,6によって構成すると共に、前記各加熱用個別ステージ4〜6の内の中央に位置する一の加熱用個別ステージ4を除いて他の各加熱用個別ステージ5,6が、前記中央に位置する一の加熱個別ステージ4上の光素子1aが有する実装基準線Kに連続した一の基準線上に配列するように当該各加熱用個別ステージ4〜6の位置を調整する光素子用位置ずれ調整機構33,34を、それぞれ個別に備えていること

(もっと読む)

部品実装ユニット、部品実装装置及び部品実装方法

【課題】微小な荷重でダメージを与えることなく、安定して部品を実装することができる部品実装ユニット、部品実装装置及び部品実装方法の提供を目的とする。

【解決手段】部品実装装置1は、部品実装ユニット10、支柱101及び移動手段103などを備え、部品実装ユニット10は、吸着パッド2、ヒータ3、吸着部4、吸着部用冷却部5、スライド部61、スライド軸受6、被駆動部71、及び、駆動手段7などを備えている。

(もっと読む)

半導体モジュール製造装置と半導体モジュール製造方法

【課題】本発明は、半導体装置とバスバーとをはんだ付け接合するにあたって、はんだ接合厚さを最適化し、はんだ継手構造の信頼性を向上させた半導体モジュールを得る半導体モジュール製造装置および半導体モジュール製造方法を提供する。

【解決手段】半導体モジュール製造装置Sは、第1のバスバーV1と第2のバスバーV2との間に第1のはんだ部材h1および第2のはんだ部材h2を挟持し、これらはんだ部材間に半導体装置1を挟持して積み上げ体Tを構成し、この積み上げ体を支持棚3上に載置し、積み上げ体の一側面を加熱ブロック6に接触させてヒーター7,7で積み上げ体を加熱し、弾性押え部材10を積み上げ体反対側の側面に接触させ、半導体装置と第2のバスバーが自重で加熱ブロックに対して摺動可能となるように積み上げ体を加熱ブロックに弾性的に押し付け付勢する。

(もっと読む)

ワイドギャップ半導体チップの鉛フリー真空半田付け方法

【課題】ワイドギャップ半導体チップの電極構造において、鉛フリー半田を用いた半田付けを行った場合の接合状態を良好なものとし、ボイドの発生を効果的に抑制することのできる、ワイドギャップ半導体チップの鉛フリー真空半田付け方法を提供する。

【解決手段】ワイドギャップ半導体チップの電極接合を鉛フリー半田で真空環境にて半田付けする方法であって、加熱による鉛フリー半田の溶融状態時に減圧状態を作り、この減圧状態を常圧状態と組み合わせる。

(もっと読む)

実装方法

【課題】熱伝導性を有する基板上に複数個のチップを実装するにあたって、基板やチップの特性を劣化させることなく実装することが可能な実装方法を提供する。

【解決手段】ダイボンド装置のステージ110の表面側に基板たるウェハ200を載置する基板載置工程を行い、その後、チップたるLEDチップ1とステージ110の表面側に載置されたウェハ200との互いの接合面を接触させLEDチップ1側から加熱することによりLEDチップ1とウェハ200との互いの接合面を加熱して両者を接合させる接合工程を行う。基板載置工程においては、ウェハ200におけるLEDチップ1の接合予定領域とステージ110との間に断熱層113が介在する形でウェハ200をステージ110の表面側に載置する。

(もっと読む)

半導体チップの実装装置及びその方法

【課題】ボンディング工程におけるコレットと半導体チップとの接触時間を短縮することが可能な半導体チップの実装装置を提供する。

【解決手段】吸引口70を形成した吸着面1aに半導体チップ15を吸着してピックアップし当該半導体チップ15を加熱された基材17にボンディングするコレット1を備えた半導体チップの実装装置において、前記半導体チップ15を前記基材17にボンディングする際に、前記吸引口70から流体を吹き出して前記吸着面1aと前記半導体チップ15との間に加圧流体層を形成するように構成した。

(もっと読む)

半導体装置の製造方法

【課題】はんだ工程の温度管理によって、はんだ接合部におけるボイドの生成を抑えた半導体装置の製造方法を提供すること。

【解決手段】半導体素子11と絶縁基板13との間の素子下はんだ12について行う第1はんだ工程と、絶縁基板13とヒートシンク15との間の基板下はんだ14について行う第2はんだ工程を有し、素子下はんだ12及び基板下はんだ14は、すずからなるSnはんだであり、半導体素子11には、電極層22を挟んで密着層21と酸化防止層23とを備えた電極部20が形成されたものであって、第1はんだ工程では、素子下はんだ12のすずと電極層22を構成する材料との合金層25を形成する温度で加熱を行い、更にその第1はんだ工程と前記第2はんだ工程では、合金層25を素子下はんだ12中に分離させない温度で加熱を行うようにし半導体装置の製造方法。

(もっと読む)

半導体素子の装着装置

【課題】シュート幅の段取り替えを行うに際して、生産効率の向上を図ること。

【解決手段】工具を密閉空間S内に挿入して各ボルト41、44を緩めて可動シュート8を固定シュート7から遠ざけて、スペーサ42を装着装置1外へ取出す。この場合、最も上流に位置するスペーサ42を隣のスペーサ42との連結を解除しながら、全てのスペーサ42を装着装置1外へ取出す。その後、幅の異なるスペーサ42を載置しては連結させる動作を繰り返して、全ての異なる幅のスペーサ42をシュート本体6上に載置する。そして、作業者はシュート本体6の前面に開設された挿通孔6Cを介して押し寄せ棒50を使って可動シュート8を固定シュート7方向へ押圧して、工具により各ボルト41、44を締め付けることにより、各スペーサ42を位置決めした状態でスペーサ押さえ43と可動シュート8とでシュート本体6上に固定する。

(もっと読む)

シート貼付装置及び貼付方法

【課題】封止樹脂シートと被着体との間に皺の発生や気泡の巻き込み等を回避して、樹脂モールドに比べて薄肉化を精度よく達成できるシート貼付装置及び貼付方法を提供すること。

【解決手段】リードフレームW1に半導体チップW2が搭載された被着体W上に、基材シートBSに封止樹脂シートSが仮着された帯状の原反Rを供給し、封止樹脂シートSを被着体Wに貼付するシート貼付装置10であって、当該装置10は、原反Rを供給する原反供給手段11と、減圧雰囲気を形成する減圧室C1、C2を含む貼付手段12と、被着体Wに貼付された封止樹脂シートSから基材シートBSを剥離する剥離手段14と、封止樹脂シートSをリードフレームW1の大きさに合わせて切断する切断手段15と、被着体の外周からはみ出た封止樹脂シートSを不要封止樹脂シートS1として巻き取る巻取手段16とを備える。

(もっと読む)

1 - 20 / 34

[ Back to top ]