Fターム[5F051CB04]の内容

光起電力装置 (50,037) | アモルファス以外の製造法 (5,187) | シリコン結晶成長法 (263) | 多結晶成長法 (141)

Fターム[5F051CB04]の下位に属するFターム

キャスト法 (43)

リボン法(EFG法を含む) (16)

Fターム[5F051CB04]に分類される特許

61 - 80 / 82

板状基板製造装置

【課題】 簡単な構成で生成された板状基板の落下を防止し、歩留改善効果を得ることができる板状基板製造装置を提供する。

【解決手段】 たとえばシリコンなどの半導体材料の融液24に下地基板21を搬送しながら浸漬し、下地基板21の成長面35上にシリコンを凝固成長させて板状基板27を製造する板状基板製造装置20には、下地基板21の搬送方向前方側の端部21aおよび搬送方向後方側の端部21bに、落下基板受部材45が設けられる。この落下基板受部材45は、下地基板21の成長面35上に生成され下地基板21の成長面35から離脱して落下する板状基板27を受取ることができる。

(もっと読む)

多結晶シリコンの製造方法

【課題】太陽電池用原料として、好適に用いられる高純度シリコンの新規で安価な製造方法、及び該製造方法で得られる高純度シリコンを提供する。

【解決手段】下式(1)で示される気体のクロロシランと、それを還元可能かつシリコンよりも融点の低い金属とを反応させることによってシリコンを製造する方法であって、該金属の融液中に温度差を付けて、高温部と低温部とを設け、該クロロシランを該高温部に導入し、還元反応を進行させ、還元生成したシリコンを該高温部から該低温部に拡散させ、該低温部で多結晶シリコンを析出させることを特徴とする多結晶シリコンの製造方法。

SiHnCl4-n (1)

(式中、nは0〜3の整数を示す。)

(もっと読む)

析出板製造装置および析出板製造方法

【課題】 冷却体表面に凝固析出して生成される析出板の自壊による破片を適正処理し、析出板の生産に対して悪影響を及ぼすことを防止できる析出板製造装置および析出板製造方法を提供する。

【解決手段】 溶解炉24でシリコンを加熱して溶湯23にし、析出板生成の原板である冷却体25を、浸漬手段27によって溶湯中へ浸漬し溶湯中から引上げてシリコンを冷却体の表面に凝固析出させてシート状シリコン48を製造する。このシート状シリコンの製造に際し、冷却体25が溶湯上方位置から離反する方向へ搬送される搬送経路途中に設けられるバケット27が、冷却体から離脱して落下するシート状シリコンを受容する。バケットに受容された落下物は、落下物移動手段28によって、バケット内で収容容積が大きい方へ移動され、また必要に応じて落下物再投入手段29によって溶解炉内へ投入される。

(もっと読む)

光電変換装置の製造方法及び光電変換装置並びに光発電装置

【課題】 導電性基板と結晶シリコン粒子との密着力を向上させてそれらの接合部に剥離やクラック等が発生するのを抑制でき、低コストに製造可能な高性能で信頼性の高い光電変換装置を提供すること。

【解決手段】 光電変換装置の製造方法は、アルミニウムを含む導電性基板11の一主面に光電変換を行う多数個の結晶シリコン粒子12が接合されて形成された光電変換装置の製造方法であって、還元雰囲気中において、アルミニウムとシリコンの共晶点未満でその共晶点近傍の温度、および共晶が形成されない上限の圧力未満でその圧力近傍の圧力で、多数個の結晶シリコン粒子12を導電性基板11に対して加圧することにより、結晶シリコン粒子12と導電性基板11とをそれらの接合界面にアルミニウムおよびシリコンの加圧拡散層を形成して接合する。

(もっと読む)

シリコン結晶粒子の製造方法及び光電変換装置並びに光発電装置

【課題】 安定して高効率に結晶化するとともに高い結晶性を持ったシリコン結晶粒子を得ることができるシリコン結晶粒子の製造方法を提供すること。

【解決手段】 シリコン結晶粒子1の製造方法は、不純物ドープされたシリコン層3が表面に形成されている、不純物ドープされていないシリコン結晶粒子1を、台板2上に載置して加熱炉内に導入し、シリコン結晶粒子1を加熱してその形状を保持した状態で溶融させた後、シリコン結晶粒子1を固化させることによって、不純物ドープされたシリコン結晶粒子1を製造する。

(もっと読む)

太陽電池用多結晶シリコンおよびその製造方法

【課題】合金成分およびドーピング材、とくにゲルマニウムおよびガリウムの位置による濃度変動の少ない太陽電池の基板用シリコン多結晶およびその製造方法を提供する。

【解決手段】冷却るつぼ誘導溶融法にて連続的に溶融鋳造されたゲルマニウムを含有する太陽電池の基板用シリコン合金多結晶。ゲルマニウムの含有量は0.1〜6.0モル%で、ドーピング材はとくにガリウムを用いることが好ましい。冷却るつぼ誘導溶融においては、合金成分および/またはドーピング材の目標濃度をCSモル%、その平衡偏析係数をk0とするとき、るつぼ内の溶融液の濃度を下記(1)で得られるCLモル%とし、溶融液には添加成分がCSモル%配合された原料を追加投入しつつ、連続して溶融鋳造をおこなう多結晶合金の製造方法。

CL=CS/k0 ・・・ (1)

(もっと読む)

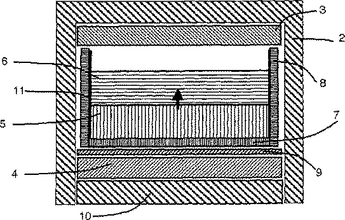

結晶質塊生成装置用るつぼおよびその生成方法

底部(7)の伝熱特性が、底部(7)にほぼ垂直に延びる軸に平行な側壁(8)の伝熱特性よりもかなり高いるつぼを開示する。前記底部(7)および側壁(8)は、同じ主要化学成分を有する材料から作られている。底部(7)は赤外線を通すことができるが、側壁(8)は赤外線を通すことができない。底部(7)は、非晶質シリカから作ることができ、側壁(8)は、不透明石英から成るセラミック材料から作ることができる。るつぼは、グラファイトからも作ることができる。装置は、るつぼの底部(7)と冷却手段(4)との間に配設されたグラファイト・フェルト(9)と、グラファイト・フェルト(9)を圧縮するための手段(10)とを含むことができ、それによって液相内に8℃/cm〜30℃/cmの範囲の温度勾配を規定することが可能となる。  (もっと読む)

(もっと読む)

鋳型

【課題】底面部材と、複数の側面部材とを組み合わせてなる鋳型において、固定のためのネジ、ボルトを使用せずに鋳型の組み立て解体作業を行うことのできる鋳型を提供することを目的とする。

【解決手段】底面部材と、複数の側面部材とを組み合わせてなる平面多角形の鋳型であって、前記側面部材3aは、隣接する前記側面部材3bと前記平面多角形状の辺部分で互いに接合するようにした。

(もっと読む)

半導体インゴット製造装置及び半導体インゴットの製造方法

【課題】製造過程における半導体融液と装置内異物との接触を抑制して、異物混入量が低く高品質の半導体インゴットを提供する。

【解決手段】底部に半導体融液10を排出する排液口3を有する坩堝1と、排液口3と連絡管5を介して連絡された開口部を有する鋳型7とを有する半導体インゴット製造装置とする。

(もっと読む)

薄膜半導体装置の製造方法

【課題】従来方法に比べ格段に粒径の大きな多結晶シリコン薄膜を形成して、性能の向上した電子回路装置を構成できる薄膜半導体装置の製造方法を提供すること。

【解決手段】異種基板01、09上に非晶質シリコン薄膜04a、11aを所望の膜厚以上に形成し、連続波レーザ光06、13を照射し走査を行なうことによって多結晶シリコン薄膜04b、11bを形成し、その後、所望の膜厚まで薄くし、多結晶シリコン薄膜04b’、11b’を形成する。

(もっと読む)

太陽電池用多結晶シリコン基板の作製方法

【課題】 低純度シリコンを主要な原料とし従来の多結晶シリコン基板よりはるかに低コスト化が可能ながら、太陽電池を作り込んだ場合に従来の多結晶シリコン基板と同等以上の変換効率が得ることが可能な太陽電池用多結晶シリコン基板を提供する。

【解決手段】 金属シリコンを原料として、溶融・凝固して作製した多結晶シリコン基体101を用いた太陽電池用多結晶シリコン基板の作製方法であって、不純物元素が表面の一部に局在して露出している多結晶シリコン基体101上に、非晶質シリコン層を形成する工程と、前記非晶質シリコン層を水素雰囲気中で加熱し、前記多結晶シリコン基体の結晶方位に結晶化させたシリコン層103を形成する工程と、前記結晶化させたシリコン層上に液相法で太陽電池級のシリコン層105を形成する工程とを含むことを特徴とする。

(もっと読む)

薄板生成装置および薄板生成方法

【課題】 半導体材料の融液の湯面における湧出し位置が、基板の浸漬方向に対して直交する方向で対称の位置になるように、また湯面の盛上がり高さが0になるように調整して薄板の板厚分布を均一にする。

【解決手段】 坩堝22内に収容される半導体材料の融液21に基板25を浸漬し引上げて薄板を生成する薄板生成装置20は、坩堝22に対するコイル23の相対位置を修正するコイル設定位置修正手段28と、融液21の湧出し位置29を検出する湧出位置検出手段30と、融液21の湯面21aの盛上がり高さを調整する湯面高さ調整手段31とを備え、制御手段32によって、湧出し位置29の検出結果に応じて、基板25の浸漬位置と湧出し位置29との配置が好適になるようにコイル23の設定位置を修正するとともに、湯面21の盛り上がり高さを調整する。

(もっと読む)

粒状結晶の製造装置および光電変換装置ならびに光発電装置

【課題】 量産性や低コスト性に優れた高品質な粒状結晶を製造することができる粒状結晶の製造装置を提供するとともに、それによって製造された粒状シリコン結晶を用いて作製された、変換効率特性に優れた光電変換装置を提供する。

【解決手段】 坩堝1のノズル部5からシリコン等の結晶材料の融液4を粒状に排出して落下させ、粒状の融液8を落下中に冷却、凝固させて粒状結晶を製造する粒状結晶の製造装置において、坩堝1およびノズル部5を、金属助剤を用いない炭化珪素質焼結体で一体的に形成することにより、結晶の品質を低下させる金属不純物の溶出を抑制する。

(もっと読む)

太陽光発電用多結晶シリコン原料および太陽光発電用シリコンウェーハ

【課題】 シーメンス法またはモノシラン法を利用し、太陽電池用原料に見合った純度を満足する多結晶シリコンを、安価に安定して得ること。

【解決手段】 太陽光発電用多結晶シリコン原料は、高温下、密閉した反応炉中の灼熱したシリコン種棒上に原料シランガスを供給し、熱分解または水素還元して得られる多結晶シリコンであって、導電型がp型またはn形で、抵抗率が3〜500Ωcm、ライフタイムが2〜500μ秒で、太陽光発電用シリコンウェーハの製造に使用される。

(もっと読む)

結晶シートの製造方法およびその方法により製造した結晶シートを用いて製造した太陽電池セル

【課題】 基板上に形成した結晶シートの落下を防止して、結晶シートを確実に回収する。また、薄く、平坦性に優れた結晶シートを低コストで大量生産する方法を提供する。

【解決手段】 本発明の結晶シートの製造方法は、冷却された基板の主面の片面または両面をシート材料の融液に接触させ、シート材料の結晶を基板上に成長させて結晶シートを製造する方法であって、シート材料は金属材料および/または半導体材料を含有し、基板は、シート材料からなる母材と、母材の一部または全面を覆う皮膜を有し、皮膜がシート材料と異なる材料からなることを特徴とする。

(もっと読む)

多結晶シリコンインゴットの鋳造方法、これを用いた多結晶シリコンインゴット、多結晶シリコン基板、並びに太陽電池素子

【課題】鋳型としてコストメリットの高い組立式を用いたときに、融液の損失を招くことを低減させた多結晶シリコンインゴットの鋳造方法を提供し、高品質と低コストの両立を果たした多結晶シリコンインゴット、多結晶シリコン基板とこれを用いた太陽電池素子を提供することを目的とする。

【解決手段】複数の部材が組み合わされてなるとともに一部が開放した鋳型5に、鋳型5の開放部から、シリコンを溶融させたシリコン融液4を注ぎ込む注湯工程と、シリコン融液4を鋳型5の内部に保持しつつ凝固させる凝固工程と、を備えた多結晶シリコンインゴットの鋳造方法であって、注湯工程において、シリコン融液4が鋳型5の内面と接触したときに凝固して形成された初期凝固層11によって、鋳型5を構成する複数の部材の間隙10を封止するようにした。

(もっと読む)

珪素製造用反応装置及び方法

珪素を含有するガス(2)を分離するための反応装置(1)には少なくとも一つの電気加熱可能な珪素の析出要素(15)がコスト削減のために設けられ、その要素はその電気伝導率を改善するために少なくとも一つの不純物によるドーピングを有し、そのドーピングは、最終段階においてその上に析出された珪素を有する析出要素(15)が、光起電力用多結晶珪素ブロック又は珪素単結晶製造用の珪素溶融物の製造に適するような濃度を初期段階において有する。本発明に係る反応装置(1)によって珪素を製造する方法、及び、その製造された珪素の光起電力分野における使用についても記載する。  (もっと読む)

(もっと読む)

析出板製造装置および析出板製造方法

【課題】 冷却体表面に凝固析出して生成される析出板の自壊による破片を適正処理し、析出板の生産に対して悪影響を及ぼすことを防止する。

【解決手段】 溶解炉24でシリコンを加熱して溶湯23にし、析出板生成の原板である冷却体25を、浸漬手段26によって溶湯中へ浸漬し溶湯中から引上げてシリコンを冷却体の表面に凝固析出させてシート状シリコン27を製造する。このシート状シリコンの製造に際し、冷却体が溶湯上方位置から離反する方向へ搬送される搬送経路途中に設けられる落下物受容手段28が、冷却体から離脱して落下するシート状シリコンを受容し、落下物再投入手段29が、落下物受容手段によって受容されたシート状シリコンを、溶解炉の坩堝32内へ移動させる。

(もっと読む)

多結晶シリコンの製造方法およびその製造方法によって製造される太陽光発電用多結晶シリコン

【課題】 シリコン多結晶が析着する芯材の加熱に初期加熱から外部加熱手段を要せず、かつ、反応初期から析着速度が大きくすることができ、さらに、芯材を繰り返し使用することができるようにする。

【解決手段】 高温下、密閉した反応炉中の灼熱した種棒上に原料シランガスを供給し、熱分解または水素還元して、高純度多結晶シリコンを析出させる方法において、種棒が、再結晶化温度が1200℃以上の合金製部材を使用することを特徴とする。前記再結晶化温度が1200℃以上の合金製部材が、Re−W、W−Ta、Zr−Nb、チタン−ジルコニウム−カーボン添加モリブデン(TZM)合金であって、その直径が0.5mm以上の線材または厚さが1mm以上の板または角材、あるいは直径が1mm以上、肉厚が0.2mm以上で、その中空径が5mm以下からなる管材であること、また、板材、線材、角材あるいは管材にはテーパーがついていること、さらに、管材は中空二重管であってテーパーがついていることが好ましい。

(もっと読む)

粒状結晶の製造方法

【課題】 高純度石英等から成る収集皿への衝突により、粒状結晶の突起が破損したり、欠損や傷が発生したりすることを確実に防止できる粒状結晶の製造方法を提供すること。

【解決手段】 坩堝1のノズル部5から結晶材料の融液4を粒状に排出して落下させるとともに、この粒状の融液7を落下中に冷却して凝固させることによって得られる粒状結晶8を収集皿11で受ける粒状結晶の製造方法において、収集皿11に噴出孔11aを設けて不活性気体Gを噴出させながら粒状結晶8を受ける粒状結晶の製造方法である。収集皿11への衝突速度を低減させることにより、粒状結晶8の欠損や傷の発生を減らすことができる。

(もっと読む)

61 - 80 / 82

[ Back to top ]