Fターム[5F053RR20]の内容

半導体装置を構成する物質の液相成長 (5,002) | 目的、効果、機能 (507) | その他の目的、効果、機能 (88)

Fターム[5F053RR20]に分類される特許

41 - 60 / 88

n型SiC単結晶の製造方法、それによって得られるn型SiC単結晶およびその用途

【課題】窒素(N)の量を少なくしても比抵抗の小さいn型SiC単結晶を製造する方法、前記の方法によって得られる比抵抗が小さいSiC単結晶およびその用途を提供する。

【解決手段】SiC単結晶を結晶成長する際に、n型半導体とするためのドナー元素である窒素(N)とともにガリウム(Ga)を、両元素のatm単位で表示して量であるN(量)およびGa(量)がN(量)>Ga(量)となるようにする。特にSiCに対する窒素(N)およびガリウム(Ga)のatm%単位で表示した各々の添加割合であるNADおよびGaADが、0<NAD≦1.0atm%、0<GaAD≦0.06atm%である割合で添加して結晶成長させることにより、比低抗率が小さく、例えば比低抗率が0.01Ωcm以下、その中でも0.008Ωcm以下のn型SiC単結晶を得ることができる。

(もっと読む)

炭化ケイ素単結晶の製造方法

【課題】従来よりも低温で炭化ケイ素を製造することができる炭化ケイ素単結晶の製造方法を提供する。

【解決手段】鉄(Fe)とケイ素(Si)とを含みSiのモル分率が33モル%以上50モル%未満であるFe−Si合金を、グラファイト基板(炭素源固体)22上で1210℃以上1500℃未満の温度で溶融させ、溶融Fe−Si合金12にSiC種結晶(種結晶)21を接触させる。更に、溶融Fe−Si合金12内に、グラファイト基板22側が高温でSiC種結晶21側が低温の温度勾配を発生させる。グラファイト基板22中の炭素が溶融Fe−Si合金12内に溶解し、溶解した炭素と溶融Fe−Si合金12中のSiとが化合したSiCがSiC種結晶21を基に析出することにより、SiC単結晶成長層13が成長する。

(もっと読む)

金属酸化物半導体、その製造方法及び薄膜トランジスタ

【課題】金属酸化物半導体の形成におけるプロセス温度の低温化を達成することにより、樹脂基板を用いた薄膜トランジスタの製造を可能とする。

【解決手段】金属酸化物半導体前駆体の溶液または分散液を、基板上に塗布することにより得られた金属酸化物半導体前駆体膜を変換することにより、金属酸化物半導体を形成する金属酸化物半導体の製造方法において、金属酸化物半導体前駆体塗布時の基板表面の2種の表面エネルギー成分γhとγdについて、10≦γh≦80(mN/m)、2≦γd≦40(mN/m)であることを特徴とする金属酸化物半導体の製造方法。

(もっと読む)

薄膜トランジスタの製造方法

【課題】酸化物半導体薄膜、特に、前駆体から熱変換され形成される酸化物半導体薄膜を有する薄膜トランジスタの製造方法において、半導体特性の向上およびその安定性が向上した生産効率の高い薄膜トランジスタを提供する。

【解決手段】基体310上に、ゲート電極302、ゲート絶縁膜303、酸化物半導体薄膜306を有する薄膜トランジスタの製造方法において、ゲート絶縁膜303が大気圧プラズマ法により形成されることを特徴とする薄膜トランジスタの製造方法。

(もっと読む)

3B族窒化物結晶板の製法

【課題】フラックス法により種結晶基板上に窒化ガリウムの結晶を生成させた窒化ガリウム結晶板であって、高品質なものを提供する。

【解決手段】種結晶基板54を金属ガリウム及び金属ナトリウムを含む混合融液に浸漬した容器50を、700〜1000℃で加圧窒素ガスの雰囲気下、種結晶基板54上での窒化ガリウムの結晶成長速度が10〜20μm/hとなるように回転させる。その後、容器50にエタノールを加えて金属ナトリウムを溶かし、溶け残った窒化ガリウム結晶板を回収する。

(もっと読む)

高抵抗材料

【課題】新規な不純物ドープ窒化ガリウムからなる高抵抗材料を提供する。

【解決手段】少なくともマンガンをドープした窒化ガリウム結晶(MnドープGaN)からなり、ホール測定による比抵抗が100Ω・cm以上の高抵抗材料であって、マンガンのドープ量が1×1017atoms/cm3以上であることが好ましい。また、この高抵抗材料は、いわゆるフラックス法により製造することが好ましい。前記高抵抗材料において、窒化ガリウム結晶は、マンガンに加えて、鉄、クロム、カルシウムのうち、少なくとも1つの元素が共添加されていてもよい。

(もっと読む)

酸化亜鉛膜形成方法および酸化亜鉛膜形成装置

【課題】基材の導電層との密着性に優れた多孔質の酸化亜鉛膜を容易に、かつ、効率よく形成する。

【解決手段】酸化亜鉛膜形成装置1では、析出部2において電解析出により樹脂基板9の導電層上に酸化亜鉛を含む析出物が形成され、樹脂基板9は塗布部4へと搬送される。そして、導電層上に酸化亜鉛の微粒子および溶媒を含む液状またはペースト状の膜形成材料が塗布され、その後、導電層上の膜形成材料から溶媒が揮発により除去される。これにより、樹脂基板9の導電層との密着性に優れた多孔質の酸化亜鉛膜を容易に、かつ、効率よく形成することができる。

(もっと読む)

エピタキシャルウエハの製造方法および半導体装置の製造方法

【課題】空洞が生じることを抑制し、かつ手間およびコストを低減したスーパージャンクション構造を有するエピタキシャルウエハの製造方法および半導体装置の製造方法を提供する。

【解決手段】エピタキシャルウエハの製造方法は、スーパージャンクション構造12を有するエピタキシャルウエハ10の製造方法であって、以下の工程を備えている。基板11を準備する。基板11上に第1導電型の第1の層を形成する。第1の層にメサ構造を形成する。第1の層のメサ構造の凹部に、液相成長法により第2導電型の第2の層を形成する。半導体装置の製造方法は、以下の工程を備えている。エピタキシャルウエハ10を製造する。エピタキシャルウエハ10上に、半導体層を形成する。

(もっと読む)

薄膜太陽電池の製法

【課題】 光吸収層と第1電極層との接合強度を向上できる薄膜太陽電池の製法を提供する。

【解決手段】 CuとSおよびSeのうち少なくとも1種とInおよびGaのうち少なくとも1種とを含む単一前駆体が有機溶媒に溶解した光吸収層溶液を、第1電極層2上に塗布して光吸収塗布膜を形成する光吸収塗布膜形成工程と、光吸収塗布膜を酸素濃度が20〜150ppmの不活性ガス雰囲気中で熱処理することにより単一前駆体を有機成分と金属成分に熱分解し、有機成分を除去する熱分解工程と、熱分解工程の熱処理温度よりも高い温度で熱処理することにより、CuとSおよびSeのうち少なくとも1種とInおよびGaのうち少なくとも1種とを含む光吸収層3を第1電極層2上に形成する光吸収層形成工程と、光吸収層3上に第2電極層5を形成する第2電極層形成工程とを具備する。

(もっと読む)

薄膜半導体装置の製造方法

【課題】形状精度の良好な半導体層を形成することが可能であり、これによって特性の良好な薄膜半導体装置を得ることが可能な薄膜半導体装置の製造方法を提供する。

【解決手段】有機半導体溶液L1とポリマー溶液L2とを基板1上に個別に供給することにより、有機半導体溶液L1とポリマー溶液L2との混合液層5aを形成する。混合液層5aを乾燥させて半導体層5を形成する。有機半導体溶液L1およびポリマー溶液L2は、インクジェット法のような印刷法によって基板1上に供給する。

(もっと読む)

有機半導体デバイスにおける有機半導体のオフセンター堆積

本開示は、トランジスタなどの薄膜半導体デバイスを作製する方法を提供するものであり、その方法は、a)第1及び第2の導電性ゾーン(10、20)を支持する基板(60)を用意する工程であって、第1及び第2の導電性ゾーン(10、20)は、それらの間にチャネル(50)を画定し、そのチャネル(50)は、いずれの導電性ゾーン(10、20)の周囲の75%超とも境界を画さない、工程と、b)有機半導体(40)を含有する溶液の個別のアリコートを、チャネル(50)に隣接してあるいはチャネル(50)上に堆積させる工程であって、溶液の大部分は、チャネル(50)上ではなくチャネル(50)の片側に堆積される、工程とを含む。本開示のいくつかの実施形態において、溶液は、チャネル(50)上ではなく全体的にチャネル(50)の片側に堆積され、更に、溶液は、チャネル長さ未満の長さを有するバンド内に堆積される。本開示は更に、トランジスタなどの薄膜半導体デバイスを提供する。  (もっと読む)

(もっと読む)

化合物半導体粒子の製法および化合物半導体粒子、ならびに化合物半導体膜

【課題】 微粒であってもカルコパイライト型結晶構造を持つ結晶相を含む化合物半導体粒子とその製法、ならびにカルコパイライト型結晶構造を持つ結晶相が主結晶相であり、半導体素子としてP型の特性を有するとともに、厚み方向に対して均一な組成を有する緻密な化合物半導体膜を提供する。

【解決手段】 CuまたはAgを含む化合物と、In、GaおよびAlのうち少なくとも1種を含む化合物と、オレイン酸ナトリウムまたはマレイン酸ナトリウムとを、水および該水よりも極性の低い溶媒との混合溶媒中に溶解した溶液から前駆体を形成し、これにS,SeおよびTeのうちいずれか1種を含む化合物を添加し加熱することにより、カルコパイライト型の結晶構造を持つ結晶相を含有し、アスペクト比(最長径/最短径)が1.5以上であり、かつ最長径の平均長さが0.05〜0.2μmである化合物半導体粒子を得る。

(もっと読む)

GaN結晶の成長方法

【課題】Ga融液を用いる液相法において、融液に原料以外の不純物を添加することなく、また、結晶成長装置を大型化することなく、転位密度が低く結晶性が高いGaN結晶の成長方法を提供する。

【解決手段】本GaN結晶の成長方法は、一主面10mを有するGaxAlyIn1-x-yN種結晶10aを含む基板10を準備する工程と、基板10の主面10mにGa融液3に窒素の溶解5がされた溶液7を接触させて、1050℃以上1250℃以下の雰囲気温度下、2μm/hr以下の結晶成長速度で、主面10m上にGaN結晶20を成長させる工程と、を備える。

(もっと読む)

半導体インク配合物

【課題】薄膜トランジスタの製造において有用な半導体インク配合物を提供する。

【解決手段】半導体インク配合物は、構造式(A)のチオフェン部分を含む半導体材料と、第1の溶媒と、第1の溶媒と混和性であり、第1の溶媒の表面張力に等しいかまたはそれより大きい表面張力を有する第2の溶媒とを含み、該半導体材料が室温にて0.1重量%未満の溶解度を有する。

(上記構造式(A)中、R1は、アルキルおよび置換アルキルから選択される。)

(もっと読む)

横方向成長半導体ナノワイヤの製造方法とその方法により得られたトランジスタ

【課題】

【解決手段】 発明は、金属酸化物層(2)を有する基板(1)上に半導体ナノワイヤ(5)を製造する方法であって、

a)前記層(2)を還元して前記金属酸化物層(2)の表面上に半径(Rm)の金属ナノドロップ(3)を形成するのに適した時間tの間出力Pの水素プラズマ(11)を前記金属酸化物層(2)に照射するステップと、

b)前記金属ナノドロップ(3)を含む前記金属酸化物層(2)上への、前記金属ナノドロップ(3)を被覆するのに適した厚さ(Ha)を有する半導体材料の薄層(4)の低温プラズマ助長蒸着ステップと、

c)前記金属ナノドロップ(3)から薄層(4)として堆積された前記材料の触媒作用によりナノワイヤ(5)の横方向成長を促進するのに十分な温度Tにおいて熱アニールするステップと

を含む半導体ナノワイヤ(5)を製造する方法を提供する。発明はまた、発明の方法により得られたナノワイヤ(5)と、半導体ナノワイヤ(5)、例えばソース(16)、ドレイン(17)、及びゲート(18)間に半導体接続部を形成するシリコンナノワイヤ(SiNW)を含むナノメータトランジスタとを提供する。

(もっと読む)

変性された粒子、及びこれらを含む分散液

本発明は、調節剤によって変性された粒子、及び変性された粒子を含む分散媒体に関する。

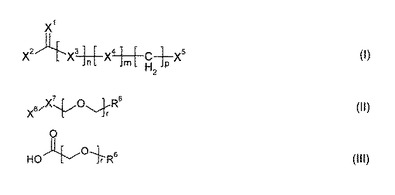

金属、金属ハロゲン化物、金属カルコゲニド、金属ニトリド、金属ホスフィド、金属ボライド、金属フォスフェイト粒子、又はこれらの混合物が、1〜500nmの平均粒径を有し、そしてその表面が、以下の式(I)(II)及び(III)

【化1】

の1種以上の調節剤で変性されている。

(もっと読む)

有機半導体薄膜の形成方法および薄膜半導体装置の製造方法

【課題】転写印刷による有機半導体薄膜の形成において有機半導体材料の選択の自由度が高く、これにより印刷法を適用して特性の良好な薄膜半導体装置を得ることが可能な有機半導体薄膜の形成方法および薄膜半導体装置の製造方法を提供する。

【解決手段】溶剤に溶解させたインクの状態において印刷版から基板への転写が不可能な有機半導体材料と共に転写が可能な有機材料を混合した混合インク層3を、印刷版1の一主面側に形成する。印刷版1側の混合インク層3を基板10上に転写することにより、基板10上に混合インク層3を転写してなる有機半導体薄膜19を形成する。

(もっと読む)

半導体複合膜、半導体複合膜の形成方法、薄膜トランジスタ、薄膜トランジスタの製造方法、および電子機器

【課題】印刷特性が良好であり、なおかつ得られる膜の相状態の制御が容易な半導体複合膜およびその形成方法を提供する。

【解決手段】有機半導体材料aと、有機半導体材料aとは異なる高分子材料bとを溶剤cに溶解させると共に、溶剤c中に微粒子材料dを分散させたインク3を調整する。印刷法によってインク3を用いた材料層3aを基板1上に形成する。材料層3a中の溶剤cを除去することにより、材料層3a中の有機半導体材料aと高分子材料bとを膜厚方向に相分離させると共に固化させ、有機半導体材料aを含有する半導体薄膜層5aと高分子材料bを含有する絶縁性薄膜層5bとを積層させると共に微粒子材料dが分散された半導体複合膜5を形成する。

(もっと読む)

成膜方法

【課題】大面積の機能膜を安価に形成することが可能な成膜方法を得ること。

【解決手段】第1の機能膜層を形成する第1の工程と、前記第1の機能膜層上に犠牲層を形成する第2の工程と、前記第1の機能膜層上に前記第1の機能膜層と接続する接続層を形成する第3の工程と、前記犠牲層上に接続層と接続する第2の機能膜層を形成する第4の工程と、前記犠牲膜を除去する第5の工程と、を含み、前記第1の機能膜層と前記第2の機能膜層とが接続された機能膜を形成する。

(もっと読む)

ポリジアセチレンを半導体層とする有機薄膜トランジスタの製造方法

【課題】簡便な手段を用いて、有機薄膜トランジスタの半導体層に立体規則性の高いポリジアセチレン薄膜を形成し、高移動度を有する有機薄膜トランジスタの製造方法を提供すること。

【解決手段】有機薄膜トランジスタにおいて、ポリジアセチレンを半導体層とするトランジスタの作製プロセスであって、少なくとも、液状でジアセチレン化合物を基板上に展開する工程と、該ジアセチレン化合物の結晶状態を形成する工程と、外部からエネルギーを付与することにより該ジアセチレン化合物をトポケミカル重合させてポリジアセチレンを形成する工程を経ること特徴とする有機薄膜トランジスタの製造方法。

(もっと読む)

41 - 60 / 88

[ Back to top ]