Fターム[5F136BA26]の内容

半導体又は固体装置の冷却等 (35,223) | ヒートシンク (3,233) | フィン (1,862) | 表面処理を施したフィン (27)

Fターム[5F136BA26]に分類される特許

1 - 20 / 27

放熱部材、それを用いた電子部品、モーター、バッテリー、物品

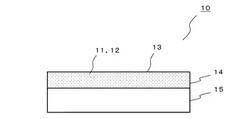

【課題】発熱する電子部品自体および樹脂成形品にも使用でき、放熱効果の高い放熱部材を得ること。

【解決手段】放熱部材10は、斜方晶系のケイ酸塩鉱物からなるフィラー11と光硬化性樹脂13とを含有する樹脂組成物を硬化させて得られる硬化膜14と;硬化膜14により被膜された金属板15とを備える。放熱部材10は、金属板15と硬化膜14との組み合わせにより、効率のよい優れた放熱効果を有する。なお、「ケイ酸塩鉱物」とは、天然、人工のいずれであってもよく、アルミノケイ酸塩鉱物や、さらには鉱物以外のケイ酸塩化合物をも含む。

(もっと読む)

放熱材料及び半導体ユニット

【課題】セラミックス基板、ダイヤモンド基板等の無機系材料の放熱材料は硬度が高く難加工性であり、グラファイトフィルム、カーボンナノチューブ等の炭素系材料は放熱性が低かった。

【解決手段】グラファイト基板の表面にナノメートルのオーダの凹凸構造を加工する(ステップ301)。さらに、その表面に表面保護層を形成する(ステップ302)

(もっと読む)

絶縁材、金属ベース基板および半導体モジュール並びにこれらの製造方法

【課題】放熱性および絶縁破壊強度の両方に優れた絶縁材、これを用いた金属ベース基板および半導体モジュール、並びにこれらの製造方法を提供する。

【解決手段】絶縁材は、エポキシ樹脂と、このエポキシ樹脂に分散された、1〜99nmの平均粒径を有する第1の無機フィラーと、0.1〜100μmの平均粒径を有する第2の無機フィラーとを含む。第1及び第2の無機フィラーは、互いに独立して、Al2O3、SiO2、BN、AlN及びSi3N4からなる群から選択される少なくとも1つであり、絶縁材における第1及び第2の無機フィラーの配合割合は、それぞれ、0.1〜7重量%及び80〜95重量%である。この絶縁層11の両面に、金属箔12と金属ベース13を形成し、金属ベース基板10とすることができる。

(もっと読む)

半導体装置及び半導体装置の製造方法

【課題】WLPのヒートスプレッダによる放熱効率を高める。

【解決手段】半導体装置1が、集積回路を主面11a側に有した半導体基板11と、パッシベーション膜13上の被覆した絶縁膜14上に形成された配線23、及び電極25と、電極25以外を覆う遮光性の封止層26と、半導体基板11の裏面11bに設けられたヒートスプレッダ30と、を備える。ヒートスプレッダ30の縁寄り部分33が半導体基板11の裏面11bの縁からはみ出ている。

(もっと読む)

ヒートシンクおよび発光素子ユニット

【課題】放熱特性の高いヒートシンクを提供する。

【解決手段】ベース10と、筒状体が並列に複数連結された構造のフィン11と、フィン11の下端とベース10上面との間に空隙をあけてフィン11を支持する支持部とを備える。これにより、フィン11の下端とベース10上面との間の空隙13から外部の空気が流入するため、熱源からの熱が伝導しているベース10の上面を空気が流れて冷却する。熱を受け取った空気は、上昇しフィンの筒状体を通りぬけ、支持部12を介してフィン11に伝導した熱をさらに冷却する。このように、対流を生じさせ、放熱効率を向上させることができる。

(もっと読む)

放熱フィルムの材料の成分とその形成方法

【課題】放熱効率が高く、比重と材料の特性が異なるため自然に分離されてリサイクルが簡単な放熱フィルムの材料の成分とその形成方法を提供することを課題とする。

【解決手段】重量充填比率に占める割合の25〜30%の粒子選別を介したカーボンシリコンと、約9−11%のテフロン(登録商標)系樹脂と、60〜65%のケトン類の希釈材料とを混合攪拌し、放熱部材表面に噴射し、乾燥すると凝結して適宜な厚さの放熱フィルムを形成する重量充填比率に占める割合の25〜30%の粒子選別を介したカーボンシリコンと、約9−11%のテフロン(登録商標)系樹脂と、60〜65%のケトン類の希釈材料とを混合攪拌し、放熱部材表面に噴射し、乾燥すると凝結して適宜な厚さの放熱フィルムを形成する。

(もっと読む)

紙シートの放熱器

【課題】放熱フィンの放熱面積を大きくして優れた放熱特性を実現しながら、極めて軽くする。安価に多量生産できる紙シートの放熱器を提供する。

【解決手段】紙シートの放熱器は、折曲加工してなる放熱フィン1を熱伝導部2に固定している。紙シートの放熱器は、放熱フィン1が、繊維に熱伝導粉末を添加してなる湿式抄紙の紙シート3で、この放熱フィン1をジグザグ状に折曲加工して熱伝導部2に熱結合状態に固定している。

(もっと読む)

研磨された受熱平面を備える散熱器及びその研磨方法と設備

【課題】散熱器の受熱面がより良い平面度及びラフ度を達成可能な研磨された受熱平面を備える散熱器及びその研磨方法と設備。

【解決手段】研磨された受熱平面を備える散熱器30及びその研磨方法は、先ず、研磨盤11を備える研磨機10及び治具20を提供し、散熱器30を治具20上にセットし、研磨盤11と散熱器30の受熱平面34との間に研磨物132を注入し、治具20により散熱器30を圧迫して固定し、これにより散熱器30の受熱平面34は、研磨物132上に平らに密着し、さらに研磨盤11を回転させ、受熱平面34に対して、少なくとも1回の研磨を行い、こうして受熱平面34の表面ラフ度及び平面度はより優良となり、受熱平面34と発熱部品との接触時の密着度を向上させ、散熱器30と発熱部品との伝熱効率を高めることができる。

(もっと読む)

放熱部材の製造方法、放熱部材

【課題】めっき法を用いて放熱板を製造する優れた製造方法を提供する。

【解決手段】銅基板をクロムめっき浴に浸漬してクロム層を形成した後に、クロム層に付着したクロムめっき液を洗浄する工程を行う。次に銅めっき浴に浸漬してクロム層上に銅層を形成する工程を行う。この工程を繰り返す結果、銅基板上にクロム層が積層され、さらにクロム層上に銅層が積層され、放熱板が製造される。その製造方法で製造された放熱板は、高密度・微細化が進む電子部品に適切に対応しえるものになりえて、安価で且つ工業的に優れたものになる。

(もっと読む)

発光装置及びその製造方法

【課題】アルミニウム、アルミニウム合金、マグネシウム又はマグネシウム合金からなる放熱部材を用いた場合であっても、部品点数、製造工数が増大することなく、放熱効率を向上させることのできる発光装置及びその製造方法を提供する。

【解決手段】発光装置1は、はんだ材3と接合可能な金属からなる金属部26を有する発光部2と、アルミニウム、アルミニウム合金、マグネシウム又はマグネシウム合金からなり表面に形成された放熱用被膜及び表面における放熱用被膜の内側に形成されはんだ材と接合可能な処理が施された接合部43を有する放熱部材4と、を備え、発光部2の金属部26及び放熱部材4の接合部43がはんだ材3により接合されている。

(もっと読む)

複合部材及びその製造方法

【課題】半導体デバイスのヒートスプレッダーに適しており、表面性状に優れる複合部材、及びその製造方法を提供する。

【解決手段】アルミニウム基合金からなる金属マトリクス中に炭化珪素からなる粒子が分散された複合素材(CIP成型体)11を用意し、アルミニウム基合金からなる筒状材12内に挿入する。複合素材を収納した筒状材12(ビュレット10)を押し出して、被覆層21を具える被覆素材20を形成する。この押出は、焼結も兼ねる。この被覆素材20を圧延して、Al-SiC複合材料からなる基材の表面にアルミニウム基合金からなる表面層を具える複合部材を製造する。複合部材は、塑性加工が施されてなる表面層を具えることで、表面性状に優れる。表面層の表面粗さRaは、1.5μm以下である。

(もっと読む)

電子装置

【課題】熱伝導性フィラーを含有する接着剤を介して、発熱部品と放熱板を機械的・熱的に接合してなる電子装置において、接着剤のペースト特性を極力維持しつつ、接着剤の熱伝導特性を向上させる。

【解決手段】接着剤30を、その厚さ方向と直交する面内において熱伝導性フィラー32が密に存在する第1の領域30aと第1の領域30aよりも熱伝導性フィラー32が疎に存在する第2の領域30bとを有するものとし、第1の領域30aを、発熱部品10のうち当該発熱部品10の駆動時に最も発熱が大きい部位である発熱部11の直下に位置させ、第2の領域30bを第1の領域30aの外周に設けた。

(もっと読む)

高効率放熱ヒートシンクおよびそれを用いた産業機器、電子機器、コンピューター製品および自動車

【課題】 熱源で集中的に発生する熱を高効率にて外界に放熱することができる高効率放熱ヒートシンクを提供する。

【解決手段】 熱伝導率の高い金属材料からなり、一端において熱源に対接する受熱面を備え、熱源からの熱を伝導する熱伝導路を提供する熱伝導体10と熱伝導率の高い金属材料からなり熱伝導体10の他端において多数立設された放熱フィン30とを備えたヒートシンクに対して、それぞれの放熱フィン30の表面に、高い熱伝導性と高い放熱性とを兼ね備えた性質を持つ高効率熱放射材料をベースとした熱伝導・放熱性塗布膜20を塗布し、熱源200で集中的に発生した熱を放熱フィン30の表面の熱伝導・放熱性塗布膜20から外界に向けて高効率に熱を放射する。

(もっと読む)

ヒートシンク及びその製造方法

【課題】

電子機器の発熱素子冷却用のヒートシンクの放熱性能の高性能化と軽量化を実現する。

【解決手段】

グラファイトシートと金属薄板を張り合わせたものをコルゲート状に形成し、ヒートシンクベース上に金属薄板部分で接合することによってヒートシンクを構成する。金属薄板は、フィンの剛性を確保するとともに、ヒートシンクベースとフィン部を構成するグラファイトシートに熱を伝える。フィン部は、金属薄板によって剛性が付与されるのでシート状のグラファイトでの構成が可能で、薄肉化が可能となる。グラファイトは高い熱伝導率を有するので、高い放熱性能を維持したままで、ヒートシンクの軽量化が図れる。

(もっと読む)

半導体装置

【課題】パワーモジュールにおいては、1kVを超える高電圧のものや、半導体の動作温度が100℃を超えるものでは、半導体素子と放熱体との間の放熱性及び絶縁性が重要な特性となっている。このようなパワーモジュールに使用されるセラミックス基板の割れを防ぎ、絶縁性を有しながら、効率的に放熱する半導体装置が望まれていた。

【解決手段】放熱する放熱部材と、筐体に半導体を含む電子部品を収容し、該電子部品を搭載する金属部材と、通電する電極とを備える半導体装置であって、金属部材と、セラミックス粉体層と、表面粗部を備える放熱部材とが、順次接してなることを備える、半導体装置。前記セラミック粉体層に脱気層を備える、半導体装置である。

(もっと読む)

半導体装置

【課題】通電時に発生する熱による、セラミックス基板の割れ及び放熱体の反りを抑制しうる半導体装置を提供すること。

【解決手段】金属からなる放熱体1と、樹脂からなる外装ケース2とにより内部に形成される収容部が、該放熱体に接しているセラミックス基板3と、該セラミックス基板に接している金属部材4と、該金属部材4の上に搭載された電子部品5と、該収容部から該収容部の外部に通じる電極6と、を有する半導体装置である。

(もっと読む)

発熱部を有する装置

【課題】簡単な構成で熱を効率的に外部に放出できる装置を提供する。

【解決手段】発熱部を有する装置(10)である。装置(10)の外面(16)には、平坦な第1の面(22)と凸部又は凹部若しくは凸部と凹部の繰り返しパターン(26,28)を有する第2の面(24)を有するフィルム(18)が、第1の面(22)を装置(10)の外面(16)に向けて、接着材料(20)を介して接着されている。フィルム(18)は、液晶表示装置において光源から出射された光を表示画面に垂直な方向に集光するプリズムシートである。

(もっと読む)

半導体装置用ヒートスプレッダとその製造方法

【課題】直接水で冷却する半導体装置用熱放散構造に組み込んでも、多数のピン形フィンが容易に破断することがないように接合することが可能な半導体装置用ヒートスプレッダとその製造方法を提供する。

【解決手段】半導体装置用ヒートスプレッダ1は、板状部材の少なくとも一方表面の上にスタッド溶接によって接合された複数の柱状部材13と、板状部材と柱状部材13との間に形成された接合層14とを備える。板状部材は基材11と表面層12とを含む。表面層12と柱状部材13はアルミニウムまたはアルミニウム合金を含む材料からなる。板状部材の厚みが0.5〜6mm、表面層12の厚みが0.1〜1mmである。接合層14は、板状部材との境界に接合界面15を有する。接合界面15が表面層12内に存在する面積割合は、板状部材の一方表面への投影平面に換算して50%以上100%以下である。

(もっと読む)

メタライズされた表面を備えるセラミックボディを有するコンポーネント

板状のメタライズされたセラミックボディを有するコンポーネントの場合、殊に該セラミックボディの両面がメタライズされていると、運転中に発生する熱の放散が困難である。本発明により、少なくとも1つの領域中でその表面(3,4)がメタライズ部(5,6)により覆われているセラミックボディ(2)を有するコンポーネント(1)が提案され、かつ、その際、該セラミックボディ(2)は立体的に構造化されている(7)。  (もっと読む)

(もっと読む)

ヒートシンク及び電子回路装置

【課題】 ヒートシンク及び電子回路装置に関し、回路基板に変更を加えることなく、且つ、ノイズ除去効果を低減することなく実装密度を向上する。

【解決手段】 ヒートシンクを構成する基材1の表面の少なくとも一部に形成され、該基材1の自己酸化膜2からなる誘電体膜2の表面に導電層3を設け、導電層3/誘電体膜2/導電層3の積層構造にキャパシタの機能を持たせる。

(もっと読む)

1 - 20 / 27

[ Back to top ]