Fターム[5F136EA70]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材、発熱体の取付 (3,558) | その他の取付 (57)

Fターム[5F136EA70]に分類される特許

1 - 20 / 57

回路部品実装基板及び回路部品実装基板の位置決め方法

【課題】放熱が必要な部品のヒートシンクの厚さにかかわらず効率よく組み立てができる回路部品実装基板及び回路部品実装基板の位置決め方法を提供する。

【解決手段】回路部品実装基板は、ビス穴を有し、回路部品を実装する回路基板と、ビス穴を有する溝部を備えるベースプレートと、ビス穴を有し、溝部に嵌合する基底部、ビス穴を有し、回路基板を支持する支持部、並びに基底部と支持部を連結する連結部を具備する取付部材と、取付部材の基底部に載置され、基底部とともにベースプレートにヒートシンクがとも締めされる発熱部品と、を備える。

(もっと読む)

電力変換装置及びそれを備えた冷凍装置

【課題】容易な構成でパワー半導体チップを効率よく冷却できる冷却手段を備えた電力変換装置及びそれを備えた冷凍装置を提供する。

【解決手段】電力変換装置(30)は、パワー半導体チップ(50)と、該パワー半導体チップ(50)が接続される主回路が形成された主基板(51)とを備えている。電力変換装置(30)に、表面(52b)に絶縁層(54)を介してパワー半導体チップ(50)が実装され、裏面(52a)に冷却用流体が流通する冷却管(23a)が嵌め込まれる凹溝(52c)が形成されると共に、主基板(51)とは別部材で形成された放熱基板(52)と、該放熱基板(52)が主基板(51)と異なる面に位置するように放熱基板(52)を主基板(51)に固定する固定部材(53)とを設ける。

(もっと読む)

電子回路装置

【課題】冷却部品の実装面積が少なく、かつ、伝熱効率を高くすることができる電子回路装置を提供することを目的とするものである。

【解決手段】本発明の電子回路装置は回路基板2に搭載され通電によって発熱するスナバ抵抗3と、回路基板2から略垂直に突出した放熱壁4と、スナバ抵抗3と放熱壁4との間に設けた弾性を有するシート状熱伝導部材5と、放熱壁4をスナバ抵抗3に近接する方向に弾性的に押圧して、シート状熱伝導部材5がスナバ抵抗3に密着するように保持するクリップ6とを備えた構成をとるものである。

(もっと読む)

受信ユニット

【課題】ICが搭載される基板が大型化するのを抑制するとともに、部品点数が増加するのを抑制し、かつ、組立時間を短縮することが可能な受信ユニットを提供する。

【解決手段】この受信ユニット1は、IC2が搭載された基板3と、基板3に実装されるピンヘッダ4と、IC2に接触し、IC2で発生する熱を放熱する放熱部材6と、を備える。ピンヘッダ4と放熱部材6とは一体的に形成されている。

(もっと読む)

電力用半導体装置

【課題】熱応力の集中を抑制すると共に他の部品への取り付けの自由度を向上させる。

【解決手段】第1モータを駆動するための半導体チップ50,52のうち一部のチップを基板70に実装すると共に残余のチップを基板72に実装し、第2モータを駆動するための半導体チップ54,56のうち一部のチップを基板74に実装すると共に残余のチップを基板76に実装し、バッテリ44からの電力を昇圧するための半導体チップ58,60のうち一部のチップを基板78に実装すると共に残余のチップを基板80に実装し、基板70,72,74,76,78,80を冷却器90の表面の冷却水路91の上流側の領域に取り付けると共に基板72,76,80を冷却器90の冷却水路91の下流側に取り付ける。

(もっと読む)

電子機器

【課題】複数の通信モジュールの間の温度差を低減できる電子機器を得ること。

【解決手段】電子機器は、冷却液が流れる主流路を内部に有する冷却板と、前記冷却板の一主面に前記主流路に沿って配された複数の通信モジュールとを備え、前記複数の通信モジュールのそれぞれは、前記主流路から分配された冷却液がそれぞれ流れる複数のマイクロチャネル流路を内部に有するマイクロチャネルヒートシンクと、前記マイクロチャネルヒートシンクに接触された被冷却素子とを有し、第1の通信モジュールにおけるマイクロチャネル流路は、前記第1の通信モジュールより上流側に配された第2の通信モジュールにおけるマイクロチャネル流路より細い。

(もっと読む)

冷却構造

【課題】

電子機器内で発生する単数または複数の局所的な高温部を冷却することができ、冷却対象となる部品の大きさや形状、そして周囲の構造物による搭載制限の影響を受けることなく使用できる、変形が可能な帯状の放熱板を提供する。

【解決手段】

基板上に搭載される1又は2以上の発熱部品を1つの放熱板により冷却する冷却構造であって、前記放熱板を、所定の曲げ形状を連続して繰り返して薄い帯状に形成し、前記放熱板の曲げ形状の一部を前記発熱部品に密接する。

(もっと読む)

ヒートシンク付パワーモジュール用基板、ヒートシンク付パワーモジュール用基板の製造方法及びパワーモジュール

【課題】反りの発生を抑制することができ、かつ、ヒートシンクとパワーモジュールとの接合信頼性に優れたヒートシンク付パワーモジュール用基板、基板製造方法、及び、このヒートシンク付パワーモジュール用基板を用いたパワーモジュールを提供する。

【解決手段】セラミックス基板11と、前記セラミックス基板11の表面に一面が接合されたアルミニウムからなる第一の金属板12と、前記セラミックス基板の裏面に一面が接合されたアルミニウムからなる第二の金属板13と、該第二の金属板13の前記セラミックス基板と接合された前記一面と反対側の他面に接合されたアルミニウム又はアルミニウム合金からなるヒートシンク40とを備え、前記第一の金属板12及び前記第二の金属板13のうち前記セラミックス基板11との接合界面近傍にはAgが固溶されており、前記第二の金属板13及び前記ヒートシンク40の接合界面近傍にはCuが固溶されている。

(もっと読む)

半導体モジュール

【課題】金属ブロックと半導体素子とのはんだ付け性及び金属ブロックと樹脂との密着性を確保すると共に、製造コストの上昇を抑えた半導体モジュール、及びその製造方法等を提供すること。

【解決手段】本半導体モジュールは、金属ブロックと、前記金属ブロックの一方の面に設けられた半導体素子設置領域にはんだ層を介して設置された半導体素子と、前記金属ブロック及び前記半導体素子に樹脂をモールドして形成されるモールド部と、を有し、前記金属ブロックの一方の面は、めっき領域と、粗化領域と、を含み、前記半導体素子設置領域は、前記めっき領域に設けられている。

(もっと読む)

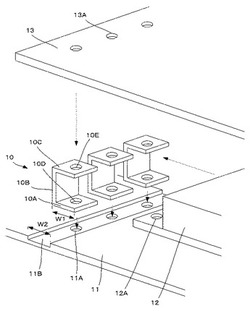

半導体装置の冷却構造

【課題】 樹脂封止型の半導体装置であって、従前の構造に比して、冷却性能の向上が可能な新規な構造を提案すること。

【解決手段】 本発明の半導体装置10は、半導体素子12とそれが接合された電極板14とが電気絶縁性樹脂から成るモールドM内に包含され封止され、モールドの外面に於いて、放熱用のコルゲート・フィン22が、モールドの外面の樹脂がコルゲート・フィンの一方の面の溝内に充填された状態にて接着され、且つ、コルゲート・フィンの一方の面の樹脂が充填された溝の幅w1がコルゲート・フィンの他方の面の樹脂が充填されていない溝の幅w2よりも広いことを特徴とする。これにより、電極板とコルゲート・フィンとの間の電気絶縁性を担保しながら、それらの間の距離hが短縮可能となり、冷却性能が向上される。

(もっと読む)

熱管理システム及び方法

【課題】熱抵抗を低減し、フィン内に流体流を導くことを可能とするシンセティックジェット熱管理システム及び方法を提供する。

【解決手段】熱管理システム10は、1つ以上の個別のキャビティ20を有する1つ以上の個別のフィン28を含む、少なくとも1つのヒートシンク24を含む。熱管理システム10は更に、シンセティックジェットスタックを含む。シンセティックジェットスタックは、このシンセティックジェットスタックをフィン28の内側に堅固に配置するための少なくとも1つの係合構造を使用して個別のキャビティ20の各々の内側に取り付けられた、少なくとも1つのシンセティックジェット16を含む。シンセティックジェット16は、流体を放出する少なくとも1つのオリフィス19を含む。

(もっと読む)

放熱性基板

【課題】 3次元的に熱伝導性が良く、従来に比べて放熱性を著しく向上させることの可能な放熱性基板を提供する。

【解決手段】 基板骨格面11上に配置された複数のグラファイトシートのうちの少なくとも一部のグラファイトシート2aは、複数のグラファイトシートの他のグラファイトシート2b,2c,2dよりも基板骨格面11の法線方向Zに長さが長くなっており、基板骨格面11上の複数のグラファイトシートが配置される側において、基板骨格面11から前記少なくとも一部のグラファイトシート2aの長さZ1よりも短い距離にあって基板骨格面11と該基板骨格面11に平行な面とに挟まれた範囲に、金属材料31が充填されて基板本体10が形成され、前記少なくとも一部のグラファイトシート2aにおいて、基板本体10に埋設されていない部分がフィン部25となっている。

(もっと読む)

半導体パッケージ及びその製造方法

【課題】半導体素子を樹脂モールドした後に基板の加工を行なうことなく放熱部材を半導体素子の近傍に配置することのできる半導体パッケージ及びその製造方法を提供することを課題とする。

【解決手段】半導体素子14が搭載された下基板12の上に、スペーサ部材18を介した上基板20を接続する。上基板20の裏面からは、放熱部材24の底面24bを含む部分が突出している。上基板20と下基板1との間の空間にモールド樹脂22を充填して、半導体素子14を樹脂モールドする。放熱部材24の底面24bは、モールド樹脂22に密着している。

(もっと読む)

素子の取付構造

【課題】素子の取り付けにあたり、ねじ止め以外の固定手段を提供する。

【解決手段】ヒートシンク30に凸部32が形成され、素子10に凹部13が形成されている。凹部13に凸部32が挿入されて、ヒートシンク30に素子10が固定される。挿入状態にある凸部32と凹部13との間に、熱可塑性の樹脂部材60が嵌入される。樹脂部材60は、凸部32に被せられた状態で、加熱によって溶融固化されることにより、凸部32の先端側の外周面と凹部13の開口側の内周面とに密着する閉塞部64を有するとともに、凹部13の開口縁に密着する鍔部65を有する。

(もっと読む)

パワーモジュール

【課題】放熱性に優れ、特に冷却器の熱変形による影響が回路ユニットに付与され難く、さらに、両面冷却構造のパワーモジュールに比して製造コストが廉価なパワーモジュールを提供する。

【解決手段】半導体素子1がはんだ層3,3を介して少なくとも2つの基板2,2で挟持されて回路ユニット4を形成し、この回路ユニット4が第1の冷却器9の一側面側に配されてなるパワーモジュール10において、2つの第2の冷却器6,6が第1の冷却器9と熱連通しながらその一側面から立設しており、2つの基板2,2のそれぞれが2つの第2の冷却器6,6のそれぞれと間隔を置いて対向し、回路ユニット4と第1の冷却器9の間、および、基板2と第2の冷却器6の間に絶縁樹脂体8が介層されている。

(もっと読む)

半導体装置

【課題】半導体素子の底面に突起を形成することなく、半導体素子の位置決めを確実かつ簡単に行うことが出来る半導体装置を提供する。

【解決手段】ヒートシンク3に表面実装型パッケージの半導体素子1と配線部材2を取り付けて構成される半導体装置において、配線部材2に半導体素子1が嵌合される嵌合部22を形成し、配線部材2に形成された嵌合部22に半導体素子1を嵌合することによって半導体素子1の位置決めを行うようにしたものである。

(もっと読む)

電子機器の製造方法

【課題】発熱体と放熱体とを含む電子機器において、発熱体と放熱体とを熱伝導率の極めて高い放熱材料を介して容易に接合しうる電子機器の製造方法を提供する。

【解決手段】熱可塑性樹脂層を形成した第1の基体上に、熱可塑性樹脂層を用いて炭素元素の複数の線状構造体を転写し、第2の基体上に、転写した線状構造体の端部が第2の基体に接するように第1の基体を載置し、第1の基体と第2の基体との間に荷重をかけながら熱処理を行い、熱可塑性樹脂層を融解して第1の基体と第2の基体との間に充填するとともに、線状構造体の一方の端部を第1の基体に、他方の端部を第2の基体に接触させた後、融解した熱可塑性樹脂層を固化し、第1の基体と第2の基体とを熱可塑性樹脂層により接着固定する。

(もっと読む)

半導体デバイスの冷却構造

【課題】半導体デバイスのプリント基板側への放熱量が大きい場合においても、半導体デバイスを冷却することが可能な半導体デバイスの冷却構造を実現する。

【解決手段】プリント基板上に実装された半導体デバイスの冷却構造において、冷却流体が流れる水冷パイプを有し、第1の接触面と第2の接触面からの熱を冷却流体に伝える伝熱プレートと、プリント基板に設けられ、半導体デバイスの熱を伝える伝熱用パターンと、半導体デバイスの上面と伝熱プレートの第1の接触面との間隙に設けられた第1の伝熱材と、伝熱用パターンと伝熱プレートの第2の接触面との間隙に設けられた第2の伝熱材とを備える。

(もっと読む)

実装構造

【課題】半導体素子チップに大きな電力を供給することが可能な実装構造を提供する。高い放熱効果が得られる実装構造を提供する。

【解決手段】実装構造1は、配線基板10に半導体素子チップ20が実装されたものであり、配線基板10は、配線基板10を厚み方向に貫通して開孔されたスルーホールより大きい少なくとも1つの孔部30を有し、孔部30内に外部から半導体素子チップ20の外部接続端子21Bに給電するための給電端子31が挿入され、給電端子31が絶縁材32により孔部30内に固定されたものである。半導体素子チップが放熱端子を有する場合、配線基板は、スルーホールより大きい少なくとも1つの孔部を有し、孔部内に半導体素子チップの放熱端子から外部への放熱を行う外部放熱端子が挿入され、外部放熱端子が絶縁材により孔部内に固定された構造とすれば、高い放熱効果が得られる実装構造を提供できる。

(もっと読む)

ヒートシンク取付体およびヒートシンク取付け方法

【課題】穴加工等の特殊なヒートシンクを新規に作製せず、既存のヒートシンクと電子部品間にヒートシンク取付け部材を取付けることで容易にヒートシンクと電子部品の着脱を可能にして、かつ効率的な放熱効果を得る。

【解決手段】ヒートシンク4と電子部品3間に上部材1および下部材2をはめ合わせたヒートシンク取付け部材を熱伝導接着剤で固定することにより、電子部品3の熱が下部材2に伝導して上部材1の1aはめ込み溝と凹部1bを熱膨張した下部材2の2aはめ込み用突起と凸部2bが圧縮方向に力をかけるため上部材1と下部材2が大きな接触面積で密着することとなり、効率的な放熱効果を得ることができる。

(もっと読む)

1 - 20 / 57

[ Back to top ]