Fターム[5F136FA18]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 非金属 (2,167) | セラミック (1,495) | 非酸化物セラミック (869) | SiN (216)

Fターム[5F136FA18]に分類される特許

1 - 20 / 216

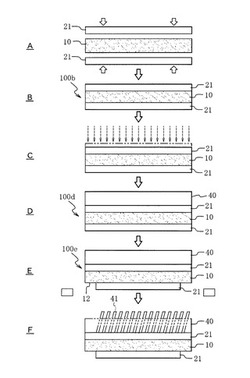

放熱用フィン付き回路基板の製造方法

【課題】一方の面に回路用の金属層が形成され、他方の面に放熱用フィンが形成されてなる放熱用フィン付き回路基板の製造で、製造効率を低下させることなく、薄く、高く、微小ピッチで放熱性に優れたフィンを有する、同回路基板を製造できるようにする。

【解決手段】セラミック基板10の表裏両面に、アルミニウム板21を接合して金属層を形成する。その後、回路用の金属層ではない方の金属層であるアルミニウム板21の表面に、放熱用フィン形成用の金属部位40を、コールドスプレーによって追加的に肉盛加工する。その後、この金属部位40に、切り起こし法によってフィン41を形成する。従来のように、フィンが別途製造された部品を、後でロウ付けするのでなく、一体形成された金属部位40を切起こしてフィンを形成するものであるから、フィンに座屈等の変形を生じさせることなく、薄く、微小ピッチのフィン付きの回路基板が得られる。

(もっと読む)

電子素子搭載用基板

【課題】絶縁基板とアルミニウム回路層との接合界面に余剰ろう材が残存せず、かつ冷熱サイクルにおいてアルミニウム回路層の電子素子搭載面のしわが抑制される電子素子搭載用基板を提供する。

【解決手段】絶縁基板(11)の少なくとも一方の面に電子素子(18)を搭載するアルミニウム回路層(12)がろう付された電子素子搭載用基板(1)であって、前記アルミニウム回路層(12)は、ろう付後の結晶粒の平均粒径が10〜500μmとなされ、かつ引張強さが45N/mm2以上となされたアルミニウムまたはアルミニウム合金からなることを特徴とする。

(もっと読む)

高熱伝導性樹脂を用いたヒートシンク及びLED光源

【課題】金属ヒートシンクの代替として用いる加工性、生産性、軽量性に優れた樹脂ヒートシンクを提供する。

【解決手段】合成樹脂と熱伝導性充填材とを含有してなり、熱伝導率が0.5[W/mK]以上である高熱伝導性樹脂組成物と、金属又はセラミックスの成形体である基材3とを一体化して成形した、高熱伝導性樹脂2を用いたヒートシンク1であって、ヒートシンク1は、熱源に対向する熱源対向面6を有し、熱源対向面6の少なくとも一部は、基材3によって直接形成されるか、あるいは、基材3との間に高熱伝導性樹脂が3mm以下の厚さで介在されている。

(もっと読む)

セラミックス回路基板用素材およびセラミックス回路基板の製造方法

【課題】 セラミックス回路基板の回路パターン周縁部に発生する凹凸を生じにくいセラミックス回路基板用素材およびその製造方法を提供する。

【解決手段】 本発明は、セラミックス基板上に形成された導電部を含んだ回路基板を形成するためのセラミックス回路基板用素材であって、前記導電部の所望の回路パターンを形成する際に、印刷マスクを用いて塗布されたエッチングレジスト膜の硬化後の回路パターン中央部の平均厚さを30μm〜60μmとするとともに回路パターン周縁部の最大厚さを回路パターン中央部の平均厚さよりも5μm以上厚く形成したセラミックス回路基板用素材である。

(もっと読む)

放熱構造体、パワーモジュール、放熱構造体の製造方法およびパワーモジュールの製造方法

【課題】冷熱サイクルにおける接合強度が高く、かつ冷却効率の高い放熱構造体、パワーモジュール、放熱構造体の製造方法およびパワーモジュールの製造方法を提供する。

【解決手段】パワーモジュール1は、絶縁性を有するセラミックス基板10と、該セラミックス基板10の表面にろう材により接合された金属又は合金からなる金属部材50と、該金属部材50の表面に、金属又は合金からなる粉末をガスと共に加速し、表面に固相状態のままで吹き付けて堆積させることによって形成された放熱部40とを備え、放熱部40内部にはヒートパイプ60が埋設されている。

(もっと読む)

ヒートシンク付パワーモジュール用基板及びその製造方法、並びに、ヒートシンク付パワーモジュール、パワーモジュール用基板

【課題】反りの発生を抑制することができるヒートシンク付パワーモジュール用基板及びその製造方法、並びに、ヒートシンク付パワーモジュール、パワーモジュール用基板を提供する。

【解決手段】絶縁基板12の一方の面に回路層13が形成されるとともに他方の面に金属層14が形成されたパワーモジュール用基板11と、金属層14側に接合されてパワーモジュール用基板11を冷却するヒートシンク17とを備えたヒートシンク付パワーモジュール用基板10であって、金属層14とヒートシンク17とが直接接合されており、回路層13の厚さAと金属層14の厚さBとの比率B/Aが、2.167≦B/A≦20の範囲内に設定されていることを特徴とする。

(もっと読む)

半導体装置

【課題】絶縁基板と金属基板とを接合する接合部材および絶縁基板と放熱部材とを接合する接合部材の接合性を同時に良好に評価することが可能な半導体装置を提供する。

【解決手段】半導体装置1は、絶縁基3体に埋設された、絶縁基体の温度を検出する複数の温度検出素子を備え、複数の温度検出素子が、金属基体5の上面に配設された半導体素子7の中心と上下に重なり合う部分に位置する第1の温度検出素子と、金属基体の外周縁と上下に重なり合う部分に位置する少なくとも1つの第2の温度検出素子とを有している。

(もっと読む)

電子部品用放熱器及びその製造方法

【課題】熱膨張率の相違に起因して応力(熱応力)が発生し、異種材間の接続層など、機械強度に劣る部分にその応力が集中し、半導体モジュールが損傷するのを防止するために、熱応力の発生を抑制しつつ電子部品の熱を放熱させる。

【解決手段】電子部品用放熱器100は、冷却媒体を流通させるための気孔を有する第1のセラミックス層10と、第1のセラミックス層10に積層され、電子部品200が載置される載置面を有する第2のセラミックス層20と、を備える。

(もっと読む)

熱伝導性シートおよびその製造方法

【課題】熱伝導性粒子の使用量を増大させることなく、熱伝導性を向上させることができる熱伝導性シート、および、その製造方法を提供すること。

【解決手段】

樹脂層4に浸透して樹脂層4を膨潤させる単量体と、熱伝導性粒子3とを含有する粒子含有単量体混合物層塗膜7を、樹脂層4の厚み方向一方面に積層し、単量体を樹脂層4に浸透させて樹脂層4を膨潤させることにより、熱伝導性粒子3を厚み方向一方に偏在させ、その後、単量体を反応させて硬化させることにより、粒子偏在シート8を作製し、複数の粒子偏在シート8を、厚み方向一方面と厚み方向他方面とが互いに接触するように積層して、粒子偏在シート積層体9を作製した後、粒子偏在シート積層体9を、各粒子偏在シート8の積層方向に沿ってシート状に切断することにより、熱伝導性シート1を得る。

(もっと読む)

パワーモジュール用基板、パワーモジュール用基板の製造方法、ヒートシンク付パワーモジュール用基板及びパワーモジュール

【課題】熱サイクル負荷時において、回路層の表面にうねりやシワが発生することを抑制でき、かつ、セラミックス基板と回路層との接合界面に熱応力が作用することを抑制でき、熱サイクル信頼性に優れたパワーモジュール用基板を提供する。

【解決手段】セラミックス基板11の一面に、アルミニウムからなる回路層12が配設されたパワーモジュール用基板10であって、回路層12は、本体層12Bと、前記一方の面側に露呈するように配置された表面硬化層12Aと、を有しており、回路層12の前記一方の面におけるインデンテーション硬度Hsが50mgf/μm2以上200mgf/μm2以下の範囲内に設定され、このインデンテーション硬度Hsの80%以上の領域が表面硬化層12Aとされており、本体層12Bのインデンテーション硬度Hbが、前記インデンテーション硬度Hsの80%未満とされている。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】小型化を実現し、信頼性の高い半導体装置および半導体装置の製造方法を提供すること。

【解決手段】半導体チップ1の裏面は、第1の導電板2−1の一方の面と接合している。第1の導電板2−1の他方の面は、第1の配線基板3の回路パターン3aと接合している。第1の導電板2−1の他方の面には突起部11が設けられている。第1の配線基板3の回路パターン3aには、第1の導電板2−1の突起部11に対応する位置に凹部3a−1が設けられている。半導体チップ1のおもて面は、第2の導電板2−2の一方の面と接合している。第2の導電板2−2の他方の面は、第2の配線基板4の回路パターン4aと接合している。第2の導電板2−2の他方の面には、突起部12が設けられている。第2の配線基板4の回路パターン4aには、第2の導電板2−2の突起部12に対応する位置に凹部4a−4が設けられている。

(もっと読む)

パワーモジュール用基板、パワーモジュール用基板の製造方法、ヒートシンク付パワーモジュール用基板及びパワーモジュール

【課題】熱サイクル負荷時において、金属層の表面にうねりやシワが発生することを抑制できるパワーモジュール用基板を提供する。

【解決手段】セラミックス基板11の一方の面にアルミニウムからなる回路層12が配設され、セラミックス基板11の他方の面にアルミニウムからなる金属層13が配設されたパワーモジュール用基板10であって、金属層13は、セラミックス基板11と接合する一方の面と、その反対面である他方の面を有しており、前記他方の面に露呈するように形成された硬化層13Aを有しており、金属層13の前記他方の面におけるインデンテーション硬度Hsが50mgf/μm2以上200mgf/μm2以下の範囲内に設定され、金属層13のうち、前記他方の面におけるインデンテーション硬度Hsの80%以上のインデンテーション硬度を有する領域が硬化層13Aとされている。

(もっと読む)

パワーモジュール用基板の製造方法

【課題】セラミックス基板の両面に異なる厚さの金属層を積層する場合に、接合時に発生する反りを低減することができ、接合の信頼性を高めることができるパワーモジュール用基板の製造方法を提供する。

【解決手段】セラミックス基板2の両面に異なる厚さの金属層6,7が積層されたパワーモジュール用基板3の製造方法であって、両金属層6,7をセラミックス基板2の両面に配置し、これらを加熱して接合した後に、厚さ方向に加圧した状態で冷却して、金属層6,7に塑性変形を生じさせる。

(もっと読む)

放熱装置

【課題】電子装置の放熱装置において、放熱装置と発熱源との接合部分の熱疲労によるクラック発生を防止する。

【解決手段】放熱装置1は、放熱フィンなどの放熱部112を設けた放熱部材11を有し、放熱部材11の放熱部112の反対側の面に導熱部111を形成して、セラミック本体12を接続する。放熱装置1の導熱部111はセラミック本体12を介して発熱源と接合することにより、両者は熱膨張係数がほぼ等しいため、熱疲労を解消できる。

放熱部材11とセラミック本体12とは半田接合などにより直接接合される。

(もっと読む)

流路部材、これを用いた熱交換器および電子部品装置ならびに半導体製造装置

【課題】 蓋体部と、側壁部と、底板部とで構成され、内部に電子部品を冷却するための気体や液体等の流体を流すための流路を備えた流路部材において、熱交換効率の高い流路部材を提供する。

【解決手段】 本発明の流路部材1は、蓋体部1aと、側壁部1cと、底板部1bとで構成され、内部に流体が流れる流路3を有する流路部材1であって、前記流路3を形成する面の少なくとも一部に流体が流れる方向に沿って延びる凹凸2を有していることにより、流路3と流体との接触面積が大きくなり、流路部材1との熱交換効率を高くすることができる。

(もっと読む)

絶縁回路基板の製造方法

【課題】電気絶縁性の優れた絶縁回路基板の製造方法を提供する。

【解決手段】電気絶縁板5の一面に導電材料製回路板6がろう付され、回路板6における電気絶縁板5にろう付された面とは反対側の面が電子素子搭載部11を有する配線面9となされており、電気絶縁板5が回路板6よりも大きく、かつ電気絶縁板5の輪郭が回路板6の輪郭よりも外側に位置している絶縁回路基板4を製造する方法である。回路板6の配線面9に、溶融したろう材が配線面9に侵入することを防止する溶融ろう材浸入防止物を付着させておく。電気絶縁板5と回路板6とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板5、回路板6およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板5と回路板6とをろう付する。

(もっと読む)

パワーモジュール用基板

【課題】セラミックス基板と金属板とを多層に積層してセラミックス基板の両側の金属板を接続状態としたパワーモジュール用基板において、さらに小型化を図ることができ、配線接続の作業性を向上させることができるパワーモジュール用基板を提供する。

【解決手段】複数のセラミックス基板と金属板とを交互に積層して接合するとともに、セラミックス基板に形成した貫通孔の内部を介して該セラミックス基板の両側の金属板を接続状態としたパワーモジュール用基板であって、セラミックス基板の間に配置される中段の金属板には、前記貫通孔を有するセラミックス基板の側面より外方に露出する引出配線部が設けられている。

(もっと読む)

パワー半導体モジュールおよびその製造方法

【課題】優れた放熱性能を有し、製造コストの低いヒートシンク一体型の電力変換用パワー半導体モジュールを提供する。

【解決手段】組立ての完了した半導体装置の金属ベース板と、ヒートシンクとの間に、はんだ板と熱源となる反応性金属箔を挿入して加圧し、反応性金属箔に電流を通電して発火させてはんだ板を溶融させ、室温下で瞬時に金属ベース板とヒートシンクを接合する。

(もっと読む)

回路基板

【課題】 支持基板と金属からなる回路部材および放熱部材との接合強度が高い回路基板を提供する

【解決手段】 支持基板1の第1主面に回路部材2を、第2主面に放熱部材3をそれぞれ直接接合により設けてなる回路基板10であって、支持基板1は、窒化珪素質焼結体からなり、第1主面および第2主面に珪素を含む多数の粒状体1bが一体化しており、粒状体1bの一部から、窒化珪素を主成分とする針状結晶1cまたは柱状結晶1dが複数伸びている回路基板である。

(もっと読む)

パワーモジュール、及び、パワーモジュールの製造方法

【課題】回路層の一方の面に半導体素子が確実に接合され、熱サイクル及びパワーサイクル信頼性に優れたパワーモジュール及びパワーモジュールの製造方法を提供する。

【解決手段】絶縁層11の一方の面に回路層12が配設されたパワーモジュール用基板10と、回路層12上に搭載される半導体素子3と、を備えたパワーモジュール1であって、回路層12の一方の面には、ガラス成分を含有するガラス含有Agペーストの焼成体からなる第1焼成層31が形成されており、この第1焼成層31の上に、酸化銀が還元されたAgの焼成体からなる第2焼成層38が形成されていることを特徴とする。

(もっと読む)

1 - 20 / 216

[ Back to top ]