Fターム[5F136FA52]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 樹脂、ゴム (1,344) | エポキシ樹脂 (299)

Fターム[5F136FA52]に分類される特許

161 - 180 / 299

電子装置

【課題】熱伝導性フィラーを含有する接着剤を介して、発熱部品と放熱板を機械的・熱的に接合してなる電子装置において、接着剤のペースト特性を極力維持しつつ、接着剤の熱伝導特性を向上させる。

【解決手段】接着剤30を、その厚さ方向と直交する面内において熱伝導性フィラー32が密に存在する第1の領域30aと第1の領域30aよりも熱伝導性フィラー32が疎に存在する第2の領域30bとを有するものとし、第1の領域30aを、発熱部品10のうち当該発熱部品10の駆動時に最も発熱が大きい部位である発熱部11の直下に位置させ、第2の領域30bを第1の領域30aの外周に設けた。

(もっと読む)

電力半導体装置

【課題】スイッチング素子の発熱を正確かつ速やかに検出しつつ、コスト、工数の増加や組立性の低下が伴わない電力半導体装置を提供する。

【解決手段】電力半導体素子4,5を搭載する第1フレーム部2aと対向する位置に載置された放熱板14を、制御用集積回路6が載置される第2フレーム部2cの下面部まで延伸し、その厚みが放熱板14の前記第1フレーム部2aと対向している部分より厚くし前記第2フレーム部2cと近接させた延伸部15を有している。

(もっと読む)

放熱シート及び放熱シートを積層した半導体装置

【課題】 放熱機能に加えて、偽造防止機能や電磁波遮蔽機能を発揮することが可能な放熱シートを提供する。

【解決手段】

例えば、放熱シート(構造−I)は、熱伝導体10、情報体11、熱放射体12を順に積層した構成を有している。熱放射体12は、熱伝導された熱を熱放射する赤外線放射効果を有している。情報体11のID情報を非接触方式のRFIDリーダライタで読み出し、半導体装置13の真偽判定をする。

(もっと読む)

絶縁シート及び積層構造体

【課題】絶縁破壊特性、熱伝導性及び耐熱性に優れた硬化物を与え、ハンドリング性に優れた絶縁シートを提供する。

【解決手段】高熱伝導体4を導電層2に接着するのに用いられ、重量平均分子量3万以上のポリマー(A)と、芳香族骨格を有する重量平均分子量600以下のエポキシモノマー(B1)及び/又はオキセタンモノマー(B2)と、フェノール樹脂などの硬化剤(C)と、熱伝導率が高いフィラー(D)とを含有し、未硬化状態の絶縁シートの25℃での曲げ弾性率が10〜1000MPa、その硬化物の25℃での曲げ弾性率が1000〜50000MPa、回転型動的粘弾性測定装置を用いて測定された未硬化状態の絶縁シートの25℃でのtanδが0.1〜1.0、未硬化状態での絶縁シートを25℃から250℃まで昇温させた場合の絶縁シートのtanδの最大値が1.0〜5.0である絶縁シート3。

(もっと読む)

熱伝導性樹脂組成物、熱伝導性樹脂シート及びパワーモジュール

【課題】耐熱性、接着性及び吸湿特性に優れ、リフロー工程や高温多湿の条件下でも良好な熱伝導性及び電気絶縁性を維持し得る熱伝導性樹脂層を与える熱伝導性樹脂組成物を提供する。

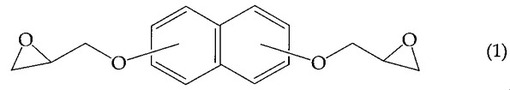

【解決手段】マトリックス樹脂成分と絶縁性充填材とを含む熱伝導性樹脂組成物であって、前記マトリックス樹脂成分が、(A)トリアジン骨格とフェノール骨格とを有し、且つ重量平均分子量が50,000以下の化合物からなる硬化剤、(B)式(1):

【化1】

で表されるナフタレン骨格を有し、且つ分子内にエポキシ基を2〜5個もつエポキシ樹脂、及び(C)硬化促進剤を含み、且つ前記絶縁性充填材の含有量が40〜90質量%であることを特徴とする熱伝導性樹脂組成物とする。

(もっと読む)

電子装置およびその製造方法

【課題】樹脂に多数の熱伝導性フィラーを含有してなる接着剤を介して、発熱部品を基板の一面上に搭載してなる電子装置において、発熱部品から基板へ向かう方向に熱伝導性フィラーを熱的に接続してなる熱経路が形成されやすくなるようにして、放熱性の向上を図る。

【解決手段】接着剤30の樹脂31内には、熱伝導性フィラー32よりもサイズが大きく熱伝導性材料よりなる膜断面が波形の膜状の接続部材40が設けられており、接続部材40は、複数個の熱伝導性フィラー32の間を発熱部品20から基板10へ向かう方向Xに延びる面である壁面41を備えている。

(もっと読む)

パワーモジュール

【課題】信頼性および冷却機能の高いパワーモジュールを提供する。

【解決手段】パワーモジュール10は、半導体素子が形成された半導体チップ11a,11bと、半導体チップ11a,11bで発生した熱を熱交換媒体に放出するためのヒートシンク部材21と、ヒートシンク部材21と半導体チップ11a,11bとの間に介在する金属配線23及び絶縁樹脂層26とを備えている。ヒートシンク部材24は、半導体チップ11a,11bと熱膨張係数差が小さく熱伝導率の高いSi−SiCからなり、平板部21aと、平板部21aから熱交換媒体にさらされる領域に突出するフィン部21bとを有している。

(もっと読む)

熱伝導性材料及びこれを用いた放熱基板とその製造方法

【課題】従来の結晶性樹脂を用いた放熱基板は、結晶性樹脂自体が硬くて脆いため、所定の耐衝撃性が要求される回路基板等に用いることが難しく用途が大きく限られていた。

【解決手段】結晶性エポキシ樹脂を40vol%以上含有するエポキシ樹脂と、硬化剤と、前記エポキシ樹脂と前記硬化剤との合計に対して3vol%以上15vol%以下の難燃性エポキシ樹脂と、前記エポキシ樹脂と前記硬化剤と難燃性エポキシ樹脂との合計に対して70vol%以上88vol%以下の無機フィラと、前記エポキシ樹脂と前記硬化剤との合計に対して0.6vol%以上3.5vol%以下の難燃助剤フィラと、からなる熱伝導性材料17を熱伝導性絶縁層11とすることで、高熱伝導率と高い難燃性の両方に優れた放熱基板を実現することができる。

(もっと読む)

半導体装置

【課題】半導体チップで発生する熱を速やかに逃がす半導体装置を提供する。

【解決手段】半導体装置は、ヒートパイプ6と、前記ヒートパイプの内部に半導体チップ1を備え、前記半導体チップは、配線5dを介して、前記ヒートパイプの外部と電気的に接続されている。前記半導体チップは実装基板5上に形成され、前記実装基板は前記ヒートパイプの壁面の一部としてもよい。また、前記半導体チップは、ボンディングワイヤ2により前記配線と接続され、エポキシ樹脂または紫外線硬化樹脂からなる保護膜4により覆われていてもよい。

(もっと読む)

熱伝導性材料及びこれを用いた放熱基板とその製造方法

【課題】従来の結晶性樹脂を用いた放熱基板は、結晶性樹脂自体が硬くて脆いため、所定の耐衝撃性が要求される回路基板等に用いることが難しく用途が大きく限られていた。

【解決手段】結晶性エポキシ樹脂を40vol%以上含有するエポキシ樹脂と、硬化剤と、前記エポキシ樹脂と前記硬化剤との合計に対して3vol%以上12vol%以下の難燃性エポキシ樹脂と、前記エポキシ樹脂と前記硬化剤との合計に対して0.3vol%以上2.5vol%以下の熱可塑樹脂と、前記エポキシ樹脂と前記硬化剤と難燃性エポキシ樹脂との合計に対して70vol%以上88vol%以下の無機フィラと、前記エポキシ樹脂と前記硬化剤との合計に対して0.6vol%以上2.5vol%以下の難燃助剤フィラと、からなる熱伝導性材料17を熱伝導性絶縁層11とすることで、高熱伝導率のみならず、難燃性と耐衝撃性とに優れた放熱基板を実現することができる。

(もっと読む)

熱伝導性材料及びこれを用いた放熱基板とその製造方法

【課題】従来の結晶性樹脂を用いた放熱基板は、結晶性樹脂自体が硬くて脆いため、所定の耐衝撃性が要求される回路基板等に用いることが難しく用途が大きく限られていた。

【解決手段】結晶性エポキシ樹脂を40vol%以上含有するエポキシ樹脂と、硬化剤と、前記エポキシ樹脂と前記硬化剤との合計に対して0.3vol%以上5.0vol%以下の熱可塑樹脂と、前記エポキシ樹脂に対して70vol%以上88vol%以下の無機フィラと、からなる熱伝導性材料17を熱伝導性絶縁層11とすることで、高熱伝導率、高い耐衝撃性の両方に優れた放熱基板を実現することができる。

(もっと読む)

半導体装置の製造方法

【課題】

樹脂封止型半導体パッケージの放熱性を向上させるとともに、製造歩留まりを向上させる。

【解決手段】 半導体チップ2の裏面ドレイン電極2dに接続されたドレイン端子5が封止樹脂部6の裏面6bで露出され、半導体チップ2のソースパッド電極2sに接続されたソース端子3の第1の部分3aと半導体チップ2のゲートパッド電極に接続されたゲート端子の一部が封止樹脂部6の上面6aで露出され、ソース端子3の第2の部分3bとゲート端子の他の部分が封止樹脂部6の裏面6bで露出されている。この半導体装置1を製造する際に、ドレイン端子5と半導体チップ2の間に接合材とフィルム部材8aとを介在させ、ソース端子3およびゲート端子と半導体チップ2の間にペースト状接合材とフィルム部材8bを介在させ、ペースト状接合材を硬化して接合材7とする。フィルム部材8a,8bを用いたことで、接合材7の厚みのばらつきが抑制される。

(もっと読む)

プリント基板の放熱構造

【課題】実装される電子部品において、所望の半田付け強度を確保すると共に、放熱性を向上させることにある。

【解決手段】第1層14a〜第6層14fからなる銅箔パターン22によって構成されたプリント回路基板14の表層には、積層方向に沿って延在し前記プリント回路基板14の内層と非貫通に形成されたインナビア30が設けられ、さらに、前記プリント回路基板14の内層には、積層方向に沿って延在し前記プリント回路基板14の表層と非貫通に形成されたコアビア32が設けられ、前記インナビア30と前記コアビア32とは、積層面に設けられた銅箔パターン22に沿って所定間隔だけオフセットして配置される。

(もっと読む)

半導体装置

【課題】 トランスファーモールド型の電力用半導体装置の全体の大きさを変えずに放熱性を向上させる。

【解決手段】 半導体装置は、第1の主面16と第2の主面18を有する金属ブロック4と、上記第1の主面16に形成された凹部(20、22、24)と、上記凹部の内側で上記金属ブロック4に固定された半導体素子6と、上記第1の主面16に接して上記第1の主面16を覆う第1の絶縁層38と、上記第2の主面18に接して上記第2の主面18を覆う第2の絶縁層38を有する。

(もっと読む)

半導体モジュール

【課題】金属配線層のクラックを抑制し,高放熱性を確保する半導体モジュールを提供すること。

【解決手段】半導体モジュール100は,絶縁基板20の一方の面を応力緩和層40と接合し,他方の面上に半導体素子10を搭載する。半導体モジュール100は,次の2つの条件を満たしている。すなわち,条件(1)が「応力緩和層40の降伏応力>絶縁基板20の金属配線層22の降伏応力」であり,条件(2)が「金属配線層22の線膨張率>絶縁材23の線膨張率」である。また,半導体モジュール100では,金属配線層22の外周部が弾性樹脂の樹脂モールド50によってモールドされている。すなわち,樹脂モールド50は,応力緩和層40と絶縁基板20の絶縁材23との隙間を充填し,両者を接合している。

(もっと読む)

放熱基板とその製造方法

【課題】従来の放熱基板では、リードフレーム等の肉厚の厚い材料を用いた場合、リードフレーム部分が剥がれる可能性があった。

【解決手段】伝熱層13に固定したリードフレームの一部である折曲端子20等を、樹脂構造体11で保護すると共に、この樹脂構造体11を放熱基板15や放熱基板15の金属板12やあるいはシャーシ等に、ネジ孔16や、ネジ25等を用いて固定することで、外部接続部24のみならず、リードフレーム14や接続配線と、伝熱層13との機械的強度を高める。

(もっと読む)

水冷器部品の製造方法

【課題】金属製の基材1の一面に冷却水の流路となる凹溝2が形成されると共に前記一面とは反対側の面に絶縁層3が積層された水冷器部品を製造するにあたり、絶縁層3の厚みの不均一化を抑制することができる水冷器部品の製造方法を提供する。

【解決手段】一面に凹溝2が形成された基材1の前記一面とは反対側の面に未硬化又は半硬化状態の熱硬化性樹脂層4を形成する。この熱硬化性樹脂層4に中間プレート5を介して緩衝材6を重ねて積層物を構成する。この積層物に加熱加圧処理を施すことにより前記熱硬化性樹脂層4を硬化させて絶縁層3を形成する。基材1に成形圧力がかけられても、基材1の凹溝2が形成されている側に緩衝材6が重ねられる場合のように基材1の凹溝2間に形成される凸部8が緩衝材6に沈み込むようなことがなくなる。このため、基材1の撓みの発生が抑制される。

(もっと読む)

電子装置およびその製造方法

【課題】セラミック基板の一面に樹脂部材を設け、この樹脂部材とヒートシンクとを接着剤を介して接着してなる電子装置において、接着剤中のボイドの発生を極力防止し、放熱性の低下を抑制する。

【解決手段】樹脂部材40をセラミック基板20の一面に設けた後、樹脂部材40を加熱処理し、その後、接着剤30による接着を行う。ここで、樹脂部材40を100℃〜110℃で定重量となるまで乾燥させたときの当該定重量に対する、樹脂部材40が吸収した水分量の百分率を吸水率としたとき、樹脂部材40の加熱処理は、樹脂部材40の吸水率が3%未満となるように樹脂部材40を加熱する。

(もっと読む)

放熱器付き電子装置

【課題】小型化と放熱性、安全性を両立した放熱器付き電子装置を提供することを目的とする。

【解決手段】電子部品3が実装された回路基板1bと電子部品5及び電子部品7が実装された回路基板1aが基板間接続部材4を介して互いに対向するように接続されている。また、発熱回路を有する電子部品8が回路基板1aに実装されており、放熱のための放熱器2と連絡している。かかる構成によれば回路基板を対向させ、空間を利用した部品配置とすることにより、放熱性も確保した3次元実装構造となり、小型化と放熱性を両立することができる。

(もっと読む)

パワー半導体モジュール

【課題】

小型・高出力なIGBTモジュールの実現のため、低熱抵抗化と低インダクタンス化を図る。

【解決手段】

上アームの素子はセラミックス基板上の電源回路パタンに接着され、セラミックス基板のグランドパタンは、セラミックスを貫通しており、裏面に接着されたフィン付銅ベースまで接続される。本グランドパタンに、下アームの素子は、上アーム素子と表裏を反転させて接着される。さらに、上下アーム素子の基板に接着されていない面を接続して出力電極とする。フィン付銅ベースは樹脂製水路カバーで覆われ直接水冷される。以上の構造で、大幅な配線短縮による低インダクタンス化が実現でき、かつ、下アーム素子は非絶縁で放熱されるため、接着面積が小さいものの低熱抵抗化を実現出来る。

(もっと読む)

161 - 180 / 299

[ Back to top ]