国際特許分類[B21D22/26]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 型打ち,へら絞り,または深しぼりによる切削しない成形 (1,667) | 深しぼり (1,015) | 特殊な,例.不規則な,形をした物品の製造のためのもの (251)

国際特許分類[B21D22/26]に分類される特許

1 - 10 / 251

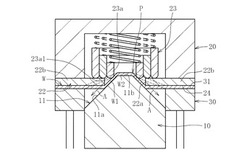

プレス成形金型

【課題】傾斜面を有する部品を高い寸法精度でプレス成形する。

【解決手段】パンチ10の成形面11に、プレス方向と直交する方向に対して傾斜した傾斜面(テーパ面11a)を設け、ダイ20に、ダイ本体21に対して水平方向に可動な可動成形部22を設け、ダイ本体21を降下させると共に、可動成形部22の成形孔22aを、ブランク材Wに押し付けながらパンチ10のテーパ面11aに沿って拡径させることにより、ブランク材Wをテーパ面11aに沿って成形する。

(もっと読む)

プレス成形方法

【課題】同じプレス成形装置で異なる板厚または異なる材料強度の金属薄板をプレス成形する方法を提供する。

【解決手段】複数の異なる板厚の被加工材を、順次、ハット断面形状のプレス成形品にプレス成形する方法であって、パンチ14とダイ11の間のクリアランスを、最も板厚が厚い被加工材をプレス成形するときのクリアランスに設定し、最も板厚が厚い被加工材をプレス成形する場合は、パンチ底面14bに被加工材が接した状態でプレス成形し、板厚が薄い被加工材をプレス成形する場合には、下死点の直前までパンチ底面14b直下の被加工材をたるませながらパンチ14をダイ11に対して相対移動させ、更に下死点に至るまでの間にパンチ底面14b直下の被加工材のたるみを解消してプレス成形するプレス成形方法を採用する。

(もっと読む)

溝付円板または溝付き円筒容器の成形方法

【課題】 溝付円板または溝付円筒容器の冷間成形にて割れを防止する成形法を提供すること。

【解決手段】 中央部に凹部を持つパンチと中央部に凸部を持つダイスの間に被加工材を挟み、パンチを被加工材に押し込んで被加工材の中央部に凸部を成形し、引続き、リング状の凸部を持つパンチと中央部に凸部を持つダイスの間に被加工材を挟んだ状態でリング状のダイスを押し込んで溝部を成形して溝付円板とする。次いで、冷間成形した溝付円板をリング状のダイス上に置き、円柱状のパンチを押し込んで縦壁部を冷間成形することで溝付円筒容器とする。

(もっと読む)

プレス部品、及びプレス部品の製造方法

【課題】製造コストの増加を抑制した上で、製造効率の向上を図ることができるプレス部品、及びプレス部品の製造方法を提供する。

【解決手段】機能部を有する基板2と、基板2に対して窪んだ位置に配置され、基板2を取付部材に取り付ける際に取付部材に当接可能な台座部11と、台座部11と基板2とを連結する絞り部15と、を有するプレス部品1において、基板2のうち台座部11と機能部との間には、台座部11の周方向に沿って間隔をあけて延在する複数の捨て窓13が形成されるとともに、絞り部15は捨て窓13間に配設されていることを特徴とする。

(もっと読む)

長手方向に湾曲したハット型部材のプレス成形方法

【課題】縦壁方向(側面)から見てハット頭部が凸になるように設けた湾曲部のスプリングバックに起因する形状不良が発生しにくい長手方向に湾曲したハット型部材のプレス成形方法を提供する。

【解決手段】金属板を、高さhのハット型の断面形状を有し、縦壁方向(側面)から見てハット頭部が凸になるような湾曲部を有するハット型部材にプレス成形する際に、前記湾曲部のハット頭部の外側の曲率半径R1と前記湾曲部のフランジ部の内側の曲率半径R2とが、R1-R2 > hの関係を満足するように成形することを特徴とする長手方向に湾曲したハット型部材のプレス成形方法。

(もっと読む)

プレス成形装置及びプレス成形方法

【課題】本発明はハット状断面形状におけるフランジと縦壁とを繋ぐ部位の曲率を大きくすることができるプレス成形装置及び方法を得ることを目的としている。

【解決手段】本発明のプレス成形装置は、成形目標形状に対応した凹陥部が形成されたダイ3と、ダイ3に形成された凹陥部に挿入可能なパンチ5と、しわ押さえ9を備え、断面がハット状の成形部材を成形するプレス成形装置1であって、ダイ3は、前記凹陥の肩部に開口孔11が形成されていると共に開口孔11に出没可能に配設された先端に曲率を有する肩部材13と、肩部材13を常時は先端が開口孔11の内部に引っ込んだ状態で保持し、開口孔11から出る方向に押圧する押圧手段を備え、

肩部材13の曲率は開口部11の開口孔端部を繋いで形成される円弧の曲率半径よりも小さい曲率半径を有することを特徴とするものである。

(もっと読む)

板状ワークのプレス成形方法

【課題】平面視で略L字状で且つ断面視で高さ方向に段差がある形状を高剛性部材であっても面歪みの発生なく成形できる板状ワークのプレス成形方法を提供する。

【解決手段】平面視で略L字状の天面11を含むと共に天面11より更に天面11によって挟まれた内部領域M側に張出した仮天面111を、仮天面111の曲がり部の稜線RRの曲率半径が第1の曲率半径に、仮天面111の挟み角が第1の挟み角になるように設定して、仮天面111および仮天面111に対して高さ方向の段差を有する仮段差部121を絞り成形する予備成形工程S1と、天面11の曲がり部の稜線Rの曲率半径が第1の曲率半径より小さな第2の曲率半径に、天面11の挟み角が第1の挟み角より小さな第2の挟み角になるように設定して、仮天面111の天面11に対応した天面予定部99を押圧しながら、段差部21を絞り成形する本成形工程S2と、を設ける。

(もっと読む)

プレス金型

【課題】パンチやダイ本体に負担をかけることなく、ダイ本体とパンチとの間のクリアランスを追い込むことができるプレス金型を提供する。

【解決手段】上型10にパンチ11を備え、下型20にパンチ11の下面に対向するパッド22とそのパッド22の両側に位置しパンチ11の両側面に対向する一対のダイ本体21を備え、パンチ11で板材30をパッド22に当たるように押し込んで、パンチ11の下面とパッド22の間でプレス成形品6のウェブ面61を形成すると共にパンチ11の両側面とダイ本体21の内側面との間でフランジ面62を形成し、板材30から断面コ字状のプレス成形品6を成形するプレス金型1において、パンチ11の両側面に、押し込み時にダイ本体21の内側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けた。

(もっと読む)

衝突性能に優れた車体用のプレス成形品およびその製造方法

【課題】ホットプレス工法や高周波焼入れなど熱処理を施さず、複数回の冷間プレスで部材強度を高めることができる車体用のプレス成形品の製造方法および衝突性能に優れた車体用のプレス成形品を提供する。

【解決手段】ダイとパンチの相対的な直進移動によって金属板をプレス成形することにより、車体用のプレス成形品を製造する方法において、前記金属板に曲げ加工を施して、前記金属板の長手方向の所定位置に曲げ加工部位を有する中間品を形成する工程と、前記中間品の前記曲げ加工部位を逆方向に曲げる曲げ戻し加工を施して、前記金属板の前記所定位置に加工硬化処理を行うと同時に、前記金属板をプレス成形して前記プレス成形品を形成する工程と、を具備してなることを特徴とする衝突性能に優れた車体用のプレス成形品の製造方法を提供する。

(もっと読む)

プレス金型

【課題】パンチやダイ本体に負担をかけることなく、ダイ本体とパンチとの間のクリアランスを追い込むことができるプレス金型を提供する。

【解決手段】上型10にパンチ11を備え、下型20にパンチ11の下面に対向するパッド22とそのパッド22の両側に位置しパンチ11の両側面に対向する一対のダイ本体21,21を備え、パンチ11で板材30をパッド22に当たるように押し込んで、パンチ11の下面とパッド22の間でプレス成形品5のウェブ面51を形成すると共にパンチ11の両側面とダイ本体21の内側面との間でフランジ面52を形成し、板材30から断面コ字状のプレス成形品5を成形するプレス金型1において、ダイ本体21の内側面に、押し込み時にパンチ11の側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けた。

(もっと読む)

1 - 10 / 251

[ Back to top ]