国際特許分類[B23K11/20]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 抵抗溶接;抵抗加熱による切り離し (2,296) | 溶接される材料の性質を考慮したもの (198) | 異種金属に関するもの (79)

国際特許分類[B23K11/20]に分類される特許

31 - 40 / 79

異種板材のスポット溶接方法及びその装置

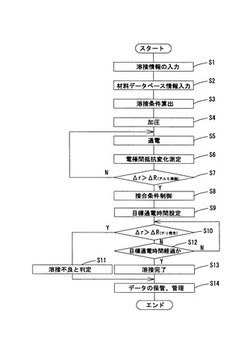

【課題】本発明は、異種板材のスポット溶接方法及びその装置において、確実に適正量の金属間化合物が各ワークで生成できるように設定することで、安定的な接合強度を得ることができるスポット溶接方法及びその装置を提供することを目的とする。

【解決手段】S7で、電極間抵抗変化量Δrが溶融抵抗判断基準値ΔRアルミ溶融より大きく変化(具体例では低下)したか、を判断する。大きく変化したと判断した場合(YES判断)には、S8に移行する。

S8では、接合条件制御を行なう。この接合条件制御では、電流値を低下させることで、被溶接部の発熱量を低下させて、金属間化合物間の生成量を抑える。

(もっと読む)

異種板材のスポット溶接方法

【課題】本発明は、異種板材のスポット溶接方法において、直流型溶接機を用いることにより発熱効率を高めつつ、鋼材二枚とアルミニウム合金板一枚を重ね合わせ接合することで、必要電流値を抑えつつも、アルミニウム合金と鋼材との間の界面に生成される金属間化合物を発生を抑えて、十分な接合力を発揮できるスポット溶接方法を提供することを目的とする。

【解決手段】アルミニウム合金板(6a)側を陰極側電極5として、高張力鋼板(10a)側を陽極側電極4とすると、高張力鋼板(10a)側に生成される鋼板側ナゲットFN(溶融部)は、アルミニウム合金板(6a)側に突出することなく、高張力鋼板(10a)側でのみ成形されることになる。このため、アルミニウム側ナゲットAN(溶融部)も局所的に生じることなく、広い範囲で均一に生じる

(もっと読む)

異種板材のスポット溶接方法

【課題】本発明は、異種板材のスポット溶接方法において、特殊な電極を用いることなく、アルミニウム合金板の被溶接部の溶融温度の急激な上昇を防いで、チリの発生を防ぐことができる異種板材のスポット溶接方法を提供することを目的とする。

【解決手段】凹部8の外周側のアルミニウム合金板6と鋼板7が当接した部分9で、局所的に発熱が生じ、この部分から徐々に溶融が生じる。そして、その後段階的に、凹部8の中央部分8aにおいて、アルミニウム合金板6と鋼板7が当接して、両者6,7の間で発熱が生じて溶融が生じる。

(もっと読む)

車体の製造方法および製造ライン

【課題】軽量でしかも十分な接合強度を有する車体をより低コストで製造する。

【解決手段】製造ライン30のサブライン31で、アルミニウム合金製のルーフパネル10と、鋼製のヘッダー部材5,6等とを重ね合わせ、このうちアルミニウム合金製のルーフパネル10の側から押圧される回転ツール45の摩擦熱で上記ルーフパネル10を局所的に軟化および塑性流動させることにより、上記ルーフパネル10とヘッダー部材5,6等との重ね合わせ部の複数個所を固相接合してルーフアッシー26を形成する。次いで、製造ライン30のメインライン32で、上記ルーフアッシー26に含まれるアルミニウム合金製のルーフパネル10と、車体の他の部品群の中のルーフサイドレール8やピラーレイン15等の部品を含んだ2枚の鋼板とを重ね合わせ、その複数個所を電気抵抗スポット溶接により接合する。

(もっと読む)

車体の接合方法

【課題】接着剤を介在させた金属板材をスポット溶接する方法において、スポット溶接時の散りが車体外側に飛ぶことを防止することにより溶接部のシール不良を防止する。

【解決手段】位置決め治具にセットされたルーフパネル5がルーフサイドレール1に対して位置決めされる。ルーフパネル5の車体外側には外縁部に立上部5bが形成されると共に、接着剤6に相当する部位には段部5aが形成されている。溶接前の状態としては、ルーフパネル5の立上部5bの底部がキャブサイドアウタ2の車体内側のフランジ部2a上に当接しており、立上部5bより車体内側の段部5aとフランジ部2aとの空間に接着剤6が収容される形となっている。電極17,18を前記段部5aの位置で接近動作させ、ルーフパネル5の段部5aとキャブサイドアウタ2のフランジ部2aとを接着剤6を介在させた状態で加圧し、その後加圧した状態で通電を行う。

(もっと読む)

異種金属板材の接合方法

【課題】接着剤を介在させた異種金属板材をスポット溶接する方法において、スポット溶接時の接着剤の逃げを抑制しながら散りよる溶接部のシール不良を防止する。

【解決手段】位置決め治具にセットされたルーフパネル7の車体前端部には溶接位置に対応して車幅方向に沿って所定間隔おきに円錐形状の凸部8が複数形成されている。溶接前の状態としては、凸部8の下端部8aが接着剤21上に当接し、凸部8で形成される空間に一部接着剤23が収容される形となっている。前記位置関係に位置決めした後、溶接ガン15を移動させて、電極20,21を前記凸部8の位置で接近動作させ、凸部8とフロントヘッダー4のフランジ部4aとを接着剤23を介在させた状態で加圧し、その後加圧した状態で通電を行う。電極20,21の加圧力によって凸部8は押し潰された状態になり、ルーフパネル7とフロントヘッダー4とは溶接完了となる。

(もっと読む)

金属ガラスと結晶金属との接合法

【課題】高エネルギーを要する電子ビームならびに爆発接合に代わる低コストで短時間での金属ガラスと結晶金属との接合が可能な接合法を見出すこと。

【解決手段】それぞれの先端が相対して配置された通電ホールダーのそれぞれの先端に接合すべき金属ガラスと結晶金属を保持し、保持した金属ガラスと結晶金属のそれぞれの接合先端を、それぞれの通電ホールダーの相対する先端部からの突出し長さ0.1mmから2.0mm突出させ、金属ガラスと結晶金属のそれぞれの接合先端間に瞬間的に大電流を流し、突出し長さに応じて、付加電圧を調整しつつ、発生するジュール発熱による昇温を利用するパルス通電による金属ガラスと結晶金属の接合法。

(もっと読む)

鉄−アルミニウム材料の溶接方法及び鉄−アルミニウム接合部材

【課題】クラッド材が不要であり、且つ接合強度を高めることができる鉄−アルミニウム材料の溶接技術を提供することを課題とする。

【解決手段】鉄系材料10にアルミニウム系材料11を溶接する鉄−アルミニウム材料の溶接方法において、両材料の溶接に先立って、前記鉄系材料10の、少なくとも被接合面21及び、前記アルミニウム系材料11の、少なくとも被接合面21にめっき13a、13bを施し、このめっき13a、13bは、前記アルミニウム系材料11より低融点で且つ前記鉄系材料10との金属間化合物16、18、19を生成し得る金属で施す。

【効果】鉄系材料10及びアルミニウム系材料11を溶接する際、低融点のめっき13a、13bが溶融する。このめっき13a、13bが溶融されたことにより、接合域周囲に薄い金属間化合物を生成させることができ、高い接合強度を得ることができる。

(もっと読む)

異種金属接合部材及び異種金属接合方法

【課題】接合界面に金属間化合物層を有しながら、高い継手強度を備えた異種金属接合部材と、このような接合部材を効率的に製作することができる異種金属接合方法を提供すること。

【解決手段】異種金属材料1,2の接合界面に、少なくとも1種の金属間化合物を含む化合物層Lを形成し、この金属間化合物層Lが接合面積の52%以上の領域に、0.5〜3.2μmの厚さに分布するようにする。

(もっと読む)

金属部材の溶接方法

【課題】比抵抗値の異なる金属部材の組み合わせであっても溶接可能で、低コストで良好な接合品質を確保することのできる金属部材の溶接方法を提供する。

【解決手段】第1金属部材1cに形成された突起部Tcを、第2金属部材2cに対向させて重ね合わせ、プロジェクション溶接装置により、第1金属部1cと第2金属部材2cを加圧しながら通電して、第1金属部材1cの突起部Tcと第2金属部材2cの当接面3cで仮接合する仮接合工程と、仮接合された当接面3cにレーザ光を照射して、該当接面3cで第1金属部材1cと第2金属部材2cを溶融接合するレーザ溶接工程とを有してなる金属部材の溶接方法とする。

(もっと読む)

31 - 40 / 79

[ Back to top ]