国際特許分類[B23K13/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 高周波電流加熱による溶接 (173)

国際特許分類[B23K13/00]の下位に属する分類

誘導加熱によるもの (32)

伝導加熱によるもの (3)

雰囲気の影響に対する溶接区域のシールドを特徴とするもの (6)

給電またはそのための制御回路 (30)

国際特許分類[B23K13/00]に分類される特許

61 - 70 / 102

靭性に優れた溶接部を有する低降伏比厚肉電縫鋼管の製造方法

【課題】溶接部の靭性を向上するとともに、熱処理を行なうことなく降伏比を低下させた厚肉電縫鋼管の製造方法を提供する。

【解決手段】C:0.02〜0.12質量%,Si:0.01〜0.5質量%,Mn:0.4〜2.0質量%,P:0.01質量%以下,S:0.01質量%以下,Cr:1.5質量%以下,Al:0.1質量%以下を含有し残部が実質的にFeからなる組成を有し、かつミクロ組織にて残留オーステナイトとマルテンサイトとの混合組織が面積分率で1〜10%となる組織を有する帯鋼を用い、造管成形工程にてオープンパイプの円周方向端部の外面面取り角度θ1を10〜50°,外面面取り厚t1を帯鋼の厚さt0(mm)に対して0.15t0〜0.49t0,内面面取り角度θ2を10〜50°,内面面取り厚t2を0.15t0〜0.49t0となるように加工する。

(もっと読む)

溶接部特性の良好な電縫管製造方法

【課題】溶接部特性(特に低温靭性)を確実かつ充分に向上させうる、溶接部特性の良好な電縫管製造方法を提供する。

【解決手段】帯材110を成形して端部を突き合わせ、該端部を電縫溶接して管とする過程の中で、電縫溶接前の前記端部に孔型ロール14での圧延にてテーパ形状を付与しておき、電縫溶接の加熱を受けつつある前記端部に非酸化性ガスを吹き付ける。好ましくは、当該端部の周囲を非酸化性ガス雰囲気に保つ。

(もっと読む)

溶接部特性の良好な電縫管製造方法

【課題】溶接部特性(特に低温靭性)を確実かつ充分に向上させうる、溶接部特性の良好な電縫管製造方法を提供する。

【解決手段】帯材110を成形して端部を突き合わせ、該端部を電縫溶接して管とする過程の中で、電縫溶接前の前記端部に切削又は研磨(例えば切削バイトを回転体周辺に埋め込んだ装置15)にてテーパ形状を付与しておき、電縫溶接の加熱を受けつつある前記端部に非酸化性ガスを吹き付ける。好ましくは、当該端部の周囲を非酸化性ガス雰囲気に保つ。

(もっと読む)

溶接部特性の良好な電縫管製造方法

【課題】油井のラインパイプ向け電縫管に要求される溶接部靭性、および、油井のケーシングパイプ向け電縫管に要求される溶接部強度を達成しうる、溶接部特性の良好な電縫管製造方法を提供する。

【解決手段】帯材を成形して端部を突き合わせて電縫溶接して管とする過程の途中で、前記端部に、帯材幅方向にほぼ垂直な端面15に傾斜面16が連なってなるテーパ形状を、切削または研磨で付与した後、前記端面の突き合わせ角度13を±1.0度以内として電縫溶接する。前記テーパ形状においてテーパ角度12を25〜50度、テーパ深さを帯材厚さの20〜40%とすることが好ましい。

(もっと読む)

溶接部特性の良好な電縫管の製造方法

【課題】電縫管を製造するに際して、電縫溶接前の板(帯材)の端部にテーパ形状を適切に付与することによって、溶接品質を良好に保持することができる溶接部特性の良好な電縫管の製造方法を提供する。

【解決手段】切削バイトを回転体に埋め込んだ装置4によって板端部にテーパ形状を付与した後に、電縫溶接直前の板端面同士がなすVシュープ角度を2°〜8°にして電縫溶接する。

(もっと読む)

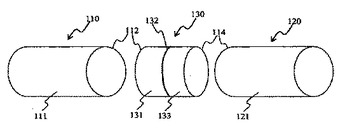

異種材料溶接のための構成および方法

異種材料の中間位置にアダプタを使用する、異種材料を溶接するための装置および方法が考察される。最も好ましいアダプタは、一体に溶接される異種材料と同一または類似の2つの異種材料から摩擦攪拌溶接により製造される。したがって、現場におけるアダプタを介する異種材料の結合は、現在採用できる従来の溶接方法に比べて大幅に簡略化される。  (もっと読む)

(もっと読む)

溶接部特性の良好な電縫管製造方法

【課題】油井のラインパイプ向け電縫管に要求される溶接部靭性、および、油井のケーシングパイプ向け電縫管に要求される溶接部強度を達成しうる、溶接部特性の良好な電縫管製造方法を提供する。

【解決手段】帯材11を成形して端部を突き合わせて電縫溶接して管とする過程の途中で、前記端部に、帯材幅方向にほぼ垂直な端面15に傾斜面16が連なってなるテーパ形状を付与した後、前記端面の突き合わせ角度13を±1.0度以内として電縫溶接する。前記テーパ形状においてテーパ角度12を25〜50度、テーパ深さを帯材厚さの20〜40%とすることが好ましい。テーパ形状付与手段としては、フィンパス成形または孔型ロール圧延が好ましい。

(もっと読む)

溶接部特性の良好な電縫管の製造方法

【課題】電縫管を製造するに際して、電縫溶接前の板(帯材)の端部にテーパ形状を適切に付与することによって、溶接品質を良好に保持することができる溶接部特性の良好な電縫管の製造方法を提供する。

【解決手段】フィンパス成形により板端部にテーパ形状を付与した後に、電縫溶接直前の板端面同士がなすVシュープ角度を2°〜8°にして電縫溶接する。

(もっと読む)

溶接部特性の良好な電縫管の製造方法

【課題】溶鋼排出に伴う酸化物等の欠陥排出を十分促進できる、溶接部特性の良好な電縫管の製造方法を提供する。

【解決手段】帯材100を払出しつつ、ロール成形により帯材の幅を丸め、丸めた幅の両端部を電縫溶接して管となす電縫管の製造方法において、帯材を払出してから電縫溶接する直前までの間に、例えばフィンパス成形ロール6を用いて、帯材の幅方向両端部の厚み方向の一端側のみに、半径が帯材厚みの20〜70%になるR加工を施す。

(もっと読む)

溶接部特性の良好な電縫管製造方法

【課題】溶接部特性(特に低温靭性)を確実かつ充分に向上させうる、溶接部特性の良好な電縫管製造方法を提供する。

【解決手段】帯材110を成形して端部を突き合わせ、該端部を電縫溶接して管とする過程の中で、電縫溶接前の前記端部にフィンパス成形3にてテーパ形状を付与しておき、電縫溶接の加熱を受けつつある前記端部に非酸化性ガスを吹き付ける。好ましくは、当該端部の周囲を非酸化性ガス雰囲気に保つ。

(もっと読む)

61 - 70 / 102

[ Back to top ]