国際特許分類[B23K13/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 高周波電流加熱による溶接 (173)

国際特許分類[B23K13/00]の下位に属する分類

誘導加熱によるもの (32)

伝導加熱によるもの (3)

雰囲気の影響に対する溶接区域のシールドを特徴とするもの (6)

給電またはそのための制御回路 (30)

国際特許分類[B23K13/00]に分類される特許

31 - 40 / 102

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機を用い、該回転矯正機の鼓形ロールの最小径を前記管の外径以上とする。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【課題】従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】帯板を通材Wしつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機8を用い、該回転矯正機のスタンド間距離を、管10の外径以上かつ管の外径の8倍以下に設定する。さらに、前記回転矯正機は計3スタンド以上で、最前段を入側スタンド、最後段を出側スタンド、それらの間のスタンドを中央スタンドとして、入側、出側両スタンドのロール高さをほぼ同じとし、中央スタンドのロール高さを入側、出側両スタンドのそれに対し+1mm以上、+40mm以下の範囲で上昇または下降させる。

(もっと読む)

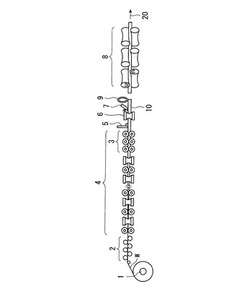

電縫管溶接部の熱処理装置

【要 約】

【課 題】 従来技術では、熱処理装置の設備長が長くなり、多大なランニングコストがかかって、非効率的な電縫管製造を余儀なくされていた。

【解決手段】 オープン管の未溶接シーム部を、インピーダ6付きの電縫溶接装置1で溶接してなる電縫管溶接部に対し、電縫溶接装置の出側で熱処理を施す電縫管溶接部の熱処理装置であって、管外面側に誘導加熱スタンド13を通材方向に複数配置してなる外面側誘導加熱手段2と、管内面側に磁束発生ユニット4をインピーダの先端を延長した部分で保持して通材方向に複数配置してなる内面側誘導加熱手段3とを有する構成とした。

(もっと読む)

電縫溶接システム

【要 約】

【課 題】 従来の技術によるのでは、苛酷な環境で使用される電縫溶接管の品質要求を十分満足する範囲まで、溶接欠陥を低減させるのは困難である。

【解決手段】 ワーク10(素材段階は金属帯で、電縫溶接後は管となる)に対し、高周波加熱を行うワークコイル2と、圧接を行うスクイズロール5,5と、ワークの溶接点3近傍箇所を1/200秒以下の撮影速度で10ms以上の時間連続撮影可能な高速度カメラ6と、これの撮影画像を基に、溶接点3からV収束位置7までの狭間隙部4の長さを計測し、該計測した狭間隙部長さLと、金属帯の板厚t、管の外径d、溶接速度vの関数F(t,d,v)に基づく所定範囲(F+A1,F+A2)とのずれを判定する画像処理装置100と、これの判定結果に応じて、ワークコイルへの電力供給量を調整する制御装置110とを有する電縫管溶接システムである。

(もっと読む)

シーム部品質に優れる電縫鋼管の製造方法

【要 約】

【課 題】スパーク発生によって生じるシーム部欠陥を少なくすることができる電縫鋼管の製造方法を提案する。

【解決手段】ワークコイルで所定温度に加熱された両端面が大気に曝されている時間を0.07秒以下、かつ、シェープ角を3.3度以上とした。

(もっと読む)

電縫鋼管の内面ビード切削装置

【課題】内面踏み付け不良を生じることなく、電縫鋼管の内面ビードを切削することができる電縫鋼管の内面ビード切削装置を提供する。

【解決手段】電縫鋼管の製造工程において発生する内面ビード5を切削するために溶接点近傍の鋼管内部に挿入される内削マンドレル6の外周に、溶接点から飛来するスパッタ3を内削マンドレル6の下コロ8よりも下流側にガイドするスパッタガイド14を突設した。鋼管内部に落下したスパッタを下コロ8が踏みつけない位置にガイドするスクレーパ15を設けることが好ましい。これにより下コロ8がスパッタを踏みつける内面踏み付け不良を防止した。スクレーパは板状としてもよく、樹脂ブロックからなるものとしてもよい。

(もっと読む)

溶接品質に優れた電縫溶接管の製造方法。

【課題】溶接点からV収束位置までの狭間隙部の長さを高精度に計測し、この計測長さを用いて、狭間隙部の長さが最適になるように溶接入熱を設定することにより、溶接品質の極めて優れた電縫溶接管を製造する。

【解決手段】ワーク10の溶接点3近傍箇所を高速度カメラ6により1/200秒以下の撮影速度で10ms以上の時間連続撮影し、その撮影画像を基に、溶接点3からV収束位置7までの狭間隙部4の長さを計測し、該計測した狭間隙部長さL(mm)が式(1)を満たすように電縫溶接の溶接入熱を調整する。0.259t+0.013d-0.00548v-6.16<L<0.259t+0.013d-0.00548v+23.84…(1)、t:金属帯の板厚(mm),d:管の外径(mm),v:溶接速度(mm/s)

(もっと読む)

制振性鋼管及びその製造方法

【課題】材料自体がその使用環境において優れた振動吸収能を有する制振性鋼管及びその製造方法を提供する。

【解決手段】

炭素0.05重量%以下、マンガン15重量%以上、18重量%未満、クロム9重量%以上、15重量%未満、ニッケル0.01重量%以上、4重量%未満、アルミニウム0.01重量%以上、0.05重量%未満、窒素0.01重量%以下、残部鉄からなり、その成形加工の最終工程において、800℃以上、1000℃未満で加熱溶体化処理を行い、しかる後断面積比で10%以上、50%以下の冷間加工を施すことによって、10%以上のイプシロン・マルテンサイト相を発現させた高強度高減衰能Fe−Mn−Cr−Ni合金を制振性鋼管に適用し、そのばねの断面積/(長さ)2で定義される指標F値が0.002以下で使用することによって上記課題を解決する。

(もっと読む)

拡管加工性に優れるフェライト系ステンレス鋼溶接管及びその製造方法

【課題】拡管加工性に優れる高周波溶接フェライト系ステンレス鋼溶接管及びその製造方法、さらには偏芯拡管部材の製造方法を提供する。

【解決手段】TiとNbの一方又は両方を、質量%でそれぞれ0.1〜0.5%含有するフェライト単相のフェライト系ステンレス鋼を高周波溶接してなるフェライト系ステンレス鋼溶接管であって、ビードを含む溶接部の厚さが母材板厚の1.05〜1.3倍であり、外面ビード残りが母材板厚の0.0〜0.20倍で、内面ビード残りが母材板厚の0.0〜0.20倍であり、溶接部と母材部の板厚中央部のビッカース硬度差が10〜40であることを特徴とする拡管加工性に優れるフェライト系ステンレス鋼溶接管である。内外面ビード残りがマイナスではないので、溶接部の強度を確保し、拡管加工時の割れ発生を防止することができる。

(もっと読む)

溶接部特性に優れた電縫管の製造方法

【課題】電縫管を製造するに際して、電縫溶接前の帯材の幅端部にテーパ形状を適切に付与することによって、溶接品質を良好に保持することができる溶接部特性に優れた電縫管の製造方法を提供する。

【解決手段】ロール成形のフィンパス成形を行なう際に一つのフィンパス成形スタンドで帯材の上面側の幅端部および下面側の幅端部の双方にテーパ形状を付与するともに、帯材幅端部同士を突き合わせる際のVシェープ角度を3°以上にして電縫溶接を行なう。

(もっと読む)

31 - 40 / 102

[ Back to top ]