国際特許分類[B23K13/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 高周波電流加熱による溶接 (173)

国際特許分類[B23K13/00]の下位に属する分類

誘導加熱によるもの (32)

伝導加熱によるもの (3)

雰囲気の影響に対する溶接区域のシールドを特徴とするもの (6)

給電またはそのための制御回路 (30)

国際特許分類[B23K13/00]に分類される特許

21 - 30 / 102

電縫溶接部の耐サワー特性に優れた高強度厚肉ラインパイプ向け電縫鋼管の製造方法

【課題】電縫溶接部の酸化物の形状および分散状態を最適化し、組成を最適化することで、電縫溶接部の耐サワー特性に優れた高強度厚肉ラインパイプ向電縫鋼管を安定的に製造する。

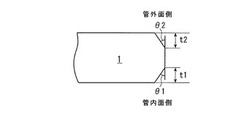

【解決手段】特定組成の帯鋼(管素材1)を連続的に払い出しつつ管状にロール成形し、両端部を衝合し電縫溶接するにあたり、払い出し後から電縫溶接前までの途上で、管素材の被衝合端部を塑性変形させて被衝合端部の開先形状を、管内面側では開先角度θ1=5〜50°、開先深さt1=(1/10〜49/100)×板厚、管外面側では開先角度θ2=5〜50°、開先深さt2=(1/10〜49/100)×板厚、の範囲内とすることにより、電縫溶接部における、溶接シーム面内の長辺最大長さ:50μm以下、溶接シーム面に垂直な方向の厚さ:3μm以下、長辺最大長さと厚さの比であるアスペクト比:5以上の酸化物の存在面積率を20%以下とする。

(もっと読む)

電縫管製造設備のスクイズロール用スクレーパ装置

【課題】スクイズロールのトップロールに付着したスパッタ及びスラグ等の堆積物を、実際に有効に除去可能なスクレーパ装置を提供する。

【解決手段】電縫管製造設備における高周波溶接部のスクイズロールが4ロール又は5ロール方式のスクイズロールである場合に、スクイズロールの左右のトップロール9のそれぞれ内側の角部近傍に付着した堆積物10を除去するスクイズロール用スクレーパ装置であって、高耐熱性及び耐磨耗性の樹脂材料からなるスクレーパ21を、左右のトップロール9の高周波加熱部側(図4で右側)における上部の内側角部近傍に当たるように設けた。スクレーパのトップロールに対する当接位置がトップロールの高周波加熱部側の上部であるから、トップロールが回転してスパッタやスラグがスクレーパに達するまでにそれらの堆積物が適度に冷却されて脆化しており、高耐熱性及び耐磨耗性の樹脂製のスクレーパで効果的に削り取ることができる。

(もっと読む)

電縫管の内面ビ−ド切削支援システム

【課題】従来から電縫管内面ビ−ド切削は断続ビ−ド(溶接能力不足)、過大ビ−ド(溶接能力過大)により切削抵抗に変化をおこし、バイト刃先の欠けや、バイトの折損のため良質の造管を得られないばかりか多数のNG管を出していた。これは電縫管内面ビ−ド切削は管の内部で行われるためビ−ド切削の様子を見ることが出来ず、ビ−ド切削の良否の判定が遅れたりするからである。

【解決手段】ビ−ド切削装置であるマンドレル(2)に具備したひずみゲ−ジ(4)で切削抵抗を検出しコントロ−ラ−(9)内の演算回路(12)で処理を行うことにより切削抵抗を波形としてデスプレー(13)でとらえビ−ド切削の良否を判定出来る様にした事を特徴とした電縫管内面ビ−ド切削支援システムである。

(もっと読む)

溶接状態監視装置及び方法

【課題】溶融状態や突合せ状態等の電縫管の状態を、オンラインで且つ従来よりも正確に監視できるようにするための溶接状態監視装置及び方法を提供する。

【解決手段】鋼板の両端部を加熱して溶接する際に、該溶接部分から放射された光に基づく画像を拡大して撮像できるようにするためのレンズと、該画像を製造ラインの上流側から撮像し画像データに変換する撮像素子を有する撮像手段と、それによって得られた画像データに基づいて、前記溶接部分の鋼板の輝度情報又は温度情報を求め、求めた輝度情報又は温度情報から、前記溶接部分の鋼板の板厚方向における1次元の輝度情報又は温度情報を計算して、計算した1次元の輝度情報又は温度情報を用いて、該溶接部分における鋼板の溶融状態及び鋼板の突合せ状態を解析。

(もっと読む)

表面改質溶接方法およびその装置

【課題】攪拌力を所定の周波数で所定の照準位置範囲に付与することにより、凝固方向が断続的に変化した微細な凝固組織を形成し、構造材料表面の耐食性を向上させ、応力腐食割れの発生を効率的に抑制する。

【解決手段】オーステナイト系金属または合金のアーク溶接の際に生成する溶融池に対して攪拌溶接をおこなう表面改質溶接方法において、コイル11から生じる1〜20Hzの磁束中心12を、被溶接面におけるアーク中心に対しアーク移動方向の後方0〜15mm、かつアーク移動方向の接線に対して±30°の照準位置範囲14内の一点あるいは複数の点に入射する。

(もっと読む)

低炭素溶接鋼管、システムおよびその製造方法

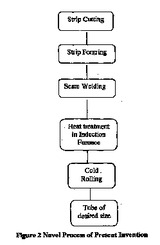

本発明は、低炭素溶接鋼管およびその製造方法に関する。引抜台プロセスを利用した溶接鋼管の製造は、単一のパスにおいてわずか20〜35%の縮小が達成可能であるとして、ホーローの直径を縮小するために(機械的性質、特に引張強度および降伏強さを高めるため)複数のパスが必要であることに起因して、エネルギーを多分に必要とするプロセスである。さらに、パス毎の大幅な材料ロスと、鋼管の寸法安定性および表面仕上における不満足な制御が存在する。本発明は、ホーローの誘導および/または抵抗熱処理と、引抜きプロセスを含むプロセス中で必須となる複数のパスを排除するための冷間圧延プロセスとの相乗作用的な組み合わせを提供し、これがエネルギー消費量の著しい削減をもたらす。そして、同時に、改善された寸法安定性、公差の厳密さ、肉厚変動の低減、同心度および材料浪費の大幅な削減を伴う結果物としての鋼管の品質を強化する。  (もっと読む)

(もっと読む)

溶接部性状に優れる厚肉電縫鋼管の製造方法

【課題】電源の容量を大幅に増加させることなく、安定的に厚肉電縫鋼管の溶接欠陥の発生を抑制することが可能な、溶接部性状に優れる厚肉電縫鋼管の製造方法を提供する。

【解決手段】肉厚tが15.4mm以上の厚肉の鋼板又は鋼帯の側部の端面に、開先深さα[mm]と肉厚との比α/tが0.03以上、開先テーパー角θ[°]が4〜86°である開先を設け、肉厚t、開先深さα及び開先テーパー角θが、α/t < 3.43/θを満足することを特徴とする溶接部性状に優れる厚肉電縫鋼管の製造方法。開先テーパー角θ[°]は、60°未満であることが好ましい。

(もっと読む)

電縫鋼管の製造方法

【課題】溶接欠陥と冷接欠陥の両方を防止可能な電縫鋼管の製造方法を提供する。

【解決手段】鋼板1を管状に成形加工しつつ、その突き合わせ面を電縫溶接する電縫鋼管の製造方法において、突き合わせ面に、4〜6μmの厚みで炭素を塗布するとともに、下記式(1)で算出される臨界溶接速度(V0)(m/min)での高周波電流及び高周波電圧の積をQm(kW)とし、溶接速度をV(mm/分)とし、前記鋼板の板厚の1/2をd(mm)とし、給電距離をl(mm)とし、V収束角をθ(°)としたとき、下記式(1)及び式(2)に基づき規定される入熱量Q(W)の範囲で電縫溶接を行うことを特徴とする電縫鋼管の製造方法を採用する。

V0=11000・d−0.4・l−0.6・θ−1.5 … (1)

0.9Qm・(V/V0)0.6<Q<1.1・Qm・(V/V0)0.8 … (2)

(もっと読む)

溶接部品質に優れた電縫鋼管の製造方法

【課題】炭素を含むプラズマ作動ガスを用い、カソード表面に炭素が堆積した場合であっても、長期間に亘って安定したプラズマ放電が得られ、また、カソードの劣化を抑制することが可能な、溶接部品質に優れた電縫鋼管の製造方法を提供する。

【解決手段】少なくとも、陰極点が生成される部位であるカソード先端部21aが炭素からなるカソード21が備えられ、該カソード21とアノード23との間にカスケード22が配設されてなるカスケード型のプラズマトーチ20を用い、少なくともCO2ガス及びCH4ガスを含む混合ガスからなり、これらの合計流量が、プラズマトーチ20のアノード23の内径Dにおける単位面積あたりで、0.2(lpm/mm2)超0.8(lpm/mm2)とされた条件のプラズマ作動ガスを用いて、鋼板の突合せ端面に向けてプラズマジェットを噴射しながら、前記突合せ端面を電縫溶接する。

(もっと読む)

電縫溶接管のビード切削方法および装置

【要 約】

【課 題】内面または外面のビード切削時、溶接ビードの切削量が多くなったときでも、「ビビリ」が生じることを防止でき、切削後の溶接ビード形状を滑らかにできるとともに、切削後の溶接ビード高さを所定の範囲内に入れることができる電縫溶接管のビード切削方法および装置を提供する。

【解決手段】電縫溶接管の突き合せ溶接部に形成された溶接ビードを、予め決められた目標ビード高さの範囲内となるようにビード切削バイトで切削するに際し、電縫溶接管の製造仕様に基づき切削前の溶接ビード高さを決定し、該切削前の溶接ビード高さと目標ビード高さとから必要な切削量を求め、求めた必要な切削量を2段階で切削するおよびそれを実現する装置。

(もっと読む)

21 - 30 / 102

[ Back to top ]