国際特許分類[B29C43/04]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 圧縮成形,すなわち,付加された外部圧で成形材料を流動させるもの;そのための装置 (4,061) | 一定長の物品,すなわち.不連続物品,の圧縮成形 (1,922) | 可動型を用いるもの (73)

国際特許分類[B29C43/04]の下位に属する分類

連続運動するもの (56)

国際特許分類[B29C43/04]に分類される特許

1 - 10 / 17

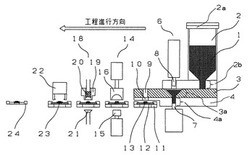

精密成形装置及びその成形方法

【課題】成形体の成形において精度良く材料を計量供給し、微細パターンを持つ成形体の成形装置及び成形方法を提供する。

【解決手段】材料を貯蔵する材料貯蔵手段2と、材料貯蔵手段2から前記材料の適宜量を取り出す材料供給手段3aと、材料供給手段3aにより取り出された適宜量の材料から、所定量の材料を計量する材料計量手段4aと、材料計量手段4aにより計量された計量済み材料を、所定のパターンを有する成形12版上に搬送して載置する搬送手段9と、成形版上に載置された計量済み材料を加熱溶融する加熱溶融手段14と、加熱溶融手段14により加熱溶融された材料を成形する成形手段18と、成形手段18により成形された成形体23を冷却する冷却手段21と、冷却手段21による冷却後に成形版から成形体を剥離する剥離手段22と、剥離手段22により剥離された成形体を取り出す成形体取出手段24と、を備えたことを特徴とする成形装置。

(もっと読む)

光照射成形装置及び光照射成形方法

【課題】大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び光照射成形方法を提供すること。

【解決手段】光照射成形装置1は、光Xを透過する性質を有する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。

(もっと読む)

焼結体及びその製造方法

【課題】本発明の目的とするところは、比較的安価に市販されている合成樹脂の成形材料を用い、短時間に成形することができるのでコストが低く抑えられる板状の焼結型濾過材を提供することである。更に、板状の濾過材としてそり等の歪が少なく、また通気性において、濾過材間にばらつきがなく、かつ一つの濾過材内で場所によるばらつきがない焼結型濾過材を提供することにある。

【解決手段】金型内に投入される前のアスペクト比が0.8から2.0の範囲内にある粒子状材料2を金型内に投入し水蒸気により加熱焼結して焼結型の焼結体1aを得た。そのようなアスペクト比の粒子状材料2を用いることにより、隣合う粒子状材料2間に均一な分布の空隙3を有する焼結体1aが形成されるので、その焼結体1aを支持床として用いれば、濾過砂の均一な洗浄が可能となった。

(もっと読む)

微小部品の粉末成形体成形方法

【課題】微小部品の粉末成形体を押し型成形法で成形するにあたって、設備費の低減や省エネルギー化を図る。

【解決手段】型開き状態の押し型4の下型6に設けられた原料貯留部63に、ディスペンサ8を用いて、流動性を有する状態の可塑性原料Pを定量供給して貯留し、次いで、押し型4を型締めしてから、原料貯留部63に貯留された原料Pを、下パンチ62を下型6に押し込んで加圧することにより、原料Pを歯車1の形状に対応したキャビティ10に充填して圧縮し、歯車1の粉末成形体1Aを成形する。

(もっと読む)

積層光学部品の製造装置

【課題】成形した複数の光学素子を、人手を介さずに組立てて積層光学部品を得る。

【解決手段】積層光学部品の製造装置10は、対向する下型ステージ19及び上型ステージ29を有し、上型ステージ29が下型ステージ19に対してプレス方向に相対的に接近離反可能であり、対向する下型ステージ19及び上型ステージ29に対向して保持された2対の下型20及び上型30と、下型ステージ19に配置されプレス方向に対して直交する面内で移動自在又は旋回自在なX軸テーブル16及びY軸テーブル17と、下型ステージ19に対して移動自在に配置された樹脂供給装置36と、上型ステージ29に対して移動自在に配置された接着剤塗布装置38と、下型ステージ19及び上型ステージ29に配置されたUV照射装置21,31とを有する。

(もっと読む)

光学素子の製造方法および光学素子の製造装置

【課題】成形型の形状に影響されることなく、成形型内における成形素材の位置ずれを防止して、高精度の成形品を製造する。

【解決手段】スリーブ16の中で対向する下型14と上型15の間に成形素材90を配置して加熱および加圧して光学素子に成形する成形装置M1において、下型成形面14aの成形素材90の配置位置に、成形温度で分解して消失する熱分解材料Aを塗布する供給ノズル19を設け、熱分解材料Aを介して成形素材90が下型成形面14aの中心に安定して接着固定された状態で、所望の成形温度で成形を行う。下型14に対する成形素材90の位置ずれに起因する製品不良の発生を確実に防止できるとともに、熱分解材料Aは成形温度で分解して消失するため、光学素子の外観品質が低下することもない。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を貼付した積層成形品の成形方法並びに成形装置において、表皮の後貼り加工方式により、表皮の表面風合、ソフト感を良好に維持できるとともに、設備の簡素化及び接着剤廃止により、コストダウンを図る。

【解決手段】第1ステージAに樹脂芯材20を成形する第1の成形金型50を配置するとともに、第2ステージBには表皮30を成形する第2の成形金型60を配置する。そして、第1の成形金型50における下型53と第2の成形金型60における上型62とを樹脂芯材20と表皮30との圧着金型に共用するとともに、第1の成形金型50における上型52の型温を下型53の型温に比べ高温に設定することで、樹脂芯材20の余熱を利用して表皮30と溶着一体化することが可能となり接着剤を廃止できる。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】静電気に起因する成形不具合を防止し、安定して高精度な光学素子を得る。

【解決手段】加熱軟化した熱可塑性素材を成形用型2に実装し押圧する光学素子の製造方法において、不活性ガスg1の雰囲気内に上記成形用型2を設置して成形を行う。また、成形チャンバ3内に複数配置された上加熱ブロック6及び下加熱ブロック7の間に成形用型2を狭持して成形を行う製造装置1において、上記成形チャンバ3内にイオン化した不活性ガスg1を供給するイオン発生装置10とガス供給管9とを設け、成形チャンバ3に成形用型2の中央に実装された熱可塑性素材25の帯電を防止し、キャビティ26内での位置ずれによる成形不良を防止する。

(もっと読む)

インサート成形金型およびインサート成形装置並びにインサート成形方法

【課題】インサート成形金型およびインサート成形装置並びにインサート成形方法を提供する。

【解決手段】軸線Xに沿って配置されるインサート成形すべきインサート部品2に対し、軸線X側方から、型締め可能に配置される一対の型10a、10bを有する。

これら型10a、10bは、それぞれ、独立的に型締め動作可能に分割した、第1の分割型10a1、10b1と、第2の分割型10a2、10b2と、第3の分割型10a3、10b3とを備える。

(もっと読む)

熱プレス成形装置

【課題】高精度な転写成形が可能な熱プレス成形装置を提供する。

【解決手段】固定盤2と、該固定盤2に取付けた固定型7に近接・離隔移動し成形材料29の厚さに倣って傾動する可動型8を取付ける可動盤10とを備えた熱プレス成形装置1において、前記可動盤10の傾動の中心点を前記可動盤10の前記可動型8取付け面位置から前記成形材料29の成形面位置又はその近傍へ離隔した位置に移動させる、可動型8の厚さに応じて長さが調節可能な延長部11を設けた。

(もっと読む)

1 - 10 / 17

[ Back to top ]