国際特許分類[B29C43/18]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 圧縮成形,すなわち,付加された外部圧で成形材料を流動させるもの;そのための装置 (4,061) | 一定長の物品,すなわち.不連続物品,の圧縮成形 (1,922) | あらかじめ形成された部品または層状物品と一体化するもの,例.挿入物の周囲へまたは物品を被覆するための (615)

国際特許分類[B29C43/18]に分類される特許

551 - 560 / 615

自動車用内装部品

【課題】軽量で保形性を備えた発泡樹脂基材を少なくとも一部に含む内装部品であって、側突対応に有効に対応できるとともに、外観性能を高め、かつ金型コストを低減化できる。

【解決手段】ドアトリム10は、軽量で、かつ保形性を有する発泡樹脂基材21を備えたドアトリムアッパー20と、樹脂単体品からなるドアトリムロア30とから構成され、ドアトリムアッパー20における発泡樹脂基材21の裏面には、一体化リブ24を発泡樹脂基材21自体に同時成形することで、軽量化、側突対応を図るとともに、金型コストを低減化する。

(もっと読む)

繊維補強樹脂成形品の製造方法、並びに、繊維補強樹脂成形品

【課題】 廃材をリサイクルすることによって成形することが可能であって、引張り力や曲げを受ける用途に使用される場合にも、強度が優れる繊維補強樹脂成形品の製造方法や繊維補強樹脂成形品を提供する。

【解決手段】 長尺状であって長尺方向に配向している長繊維を有する長繊維樹脂部11が用いられており、この長繊維樹脂部11と不定形樹脂とを成形型内に配置し、不定形樹脂を固化させて繊維補強樹脂成形品を成形する。不定形樹脂は、破砕物などが使用される。

(もっと読む)

単一真空減量複合パネルの修復

構造物に複合部材を取り付ける方法。樹脂で含浸された繊維の積層を形成するステップと、前記含浸積層に第一温度で加熱するステップと、前記樹脂を脱気し、脱気した含浸積層を形成するため、前記含浸積層を第一圧力で減圧するステップと、前記脱気した含浸積層を構造体に配置するステップと、第二温度で加熱する、および第二圧力で減圧することによって、前記脱気した含浸積層を前記基板上で硬化するステップとを含む方法。  (もっと読む)

(もっと読む)

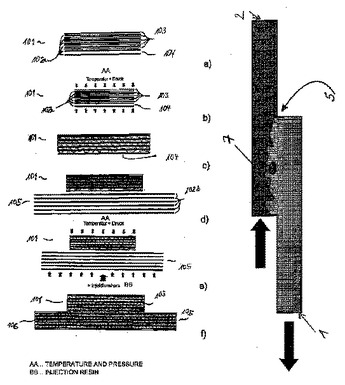

繊維複合材料構造要素および繊維複合材料構造要素を製造する方法

少なくとも互いに隣接しておりかつそれぞれ繊維構造(3、4)を備える第1および第2の部分要素(1、2)、および繊維構造(3、4)を埋設し、液体状態から異なる様態で固化する異なるマトリックスシステムを備える繊維複合材料構造要素が開示されている。2つの部分要素(1、2)の間の接続の安定性を増大させるために、第1の部分要素(1)のマトリックスシステムは、まず液化され、隣接する第2の部分要素(2)の領域に不規則に浸透し、他方第2の部分要素(2)のマトリックスシステムは、液化され、両マトリックスシステムが固化される。該不規則な境界面を埋設することは、増大した剪断強さを有する境界面(5)が生成するように互いに噛み合いまたは嵌め合いしたマトリックスシステムをもたらす。あるいは、第1の部分要素は、マトリックスシステム(103)によって塗らされていない繊維構造体(102a)で固結され、第2の部分要素(105)に接続される遷移領域(104)を残し、そして第2の部分要素(105)は、第2の部分要素(105)のマトリックスシステム(106)が第1の部分要素(101)の遷移領域に浸透してから、固結される。  (もっと読む)

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品及びその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ドアトリム10のベースであるドアトリム本体(積層構造体)20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂モールド部22と、発泡樹脂基材21の表面に一体化される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂モールド部22との投影面積の軽減により、軽量化、コストダウンを図る。また、ドアトリム10の外周縁の端末折曲部70をコア部421の外側に設けた押圧機構部50により、薄肉化並びに成形上型41の絞模様60を転写することで、端末折曲部70の見栄え並びに端末処理作業性を高める。

(もっと読む)

セラミックスハイブリッドレンズ及びその製造方法

【課題】 研磨レンズと金型成形のプラスチックレンズ15との剥離を防止して、高屈折率で高性能のハイブリッドレンズ10を容易に製造して提供する。

【解決手段】 可視光の透過性が70パーセント以上であって粒子径が40マイクロメートルから120マイクロメートル程度の透光性セラミックスを硝材とし、深さが50マイクロメートル乃至60マイクロメートル程度の脱粒痕が形成されたセラミックスレンズ11に紫外線硬化型樹脂によるプラスチックレンズ15を貼り合わせたハイブリッドレンズ10とする。

(もっと読む)

一面が開口したFRP製の中空の直方体の成形方法及び成形用金型

【課題】一面が開口したFRP製の中空の直方体であって、厳密な直角度が要求される部材を、効率良く成形する方法、及び、それに用いる成形用金型を提供すること。

【解決手段】一面が開口したFRP製の中空の直方体を成形するに際し、この直方体の外面を形成する金属製の主型と、直方体の内面を形成する、主型より熱膨張係数が大きい金属製の入子とからなる成形用金型を用いることを特徴とする成形方法。例えば、主型が炭素鋼からなり、入子がアルミニュウム又はアルミニュウム合金からなる金型を用いる。また、主型の上型と入子との間に、ゴム基板からなる補助型を挿入配置しても良い。

(もっと読む)

熱伝導性基板の製造方法

【課題】本発明は熱伝導性基板の製造方法に関するもので、金型形状の簡素化を目的としたものである。

【解決手段】回路形成用導体2に外枠11と端子5とつなぎ桟12と接続部13とを設け、下金型6の上に回路形成用導体2と、部分硬化状態で可撓性を有するシート形状の熱硬化性樹脂組成物1と、放熱用金属板4とを順次下方から上方へと積み重ねた後、上金型7を載せ、中金型8によって熱硬化性樹脂組成物1を押さえた際に流れ出る熱硬化性樹脂組成物1をせき止められるよう、つなぎ桟12および接続部13が回路形成用導体2に配置されている熱伝導性基板の製造方法とすることにより課題を解決する。

(もっと読む)

グラスウールの全面圧縮成形方法

【課題】

従来、グラスウールの成形においては金型の成形面から該グラスウールの原反をはみ出させてセットし、成形を行なっているが、この従来の成形方法によれば図4に示すように、金型1に挟まれたグラスウール原反4があって、必然的にバリ6が生ずる。しかし、該バリはフェノール樹脂等のバインダー樹脂が付着したグラスウールのため、リサイクルが出来ないのでやむを得ず廃棄しているが、見かけの密度が低くかさばるので、廃棄物処理費が割高となるという点が課題であった。

【解決手段】

金型の成形面内にすべての該グラスウールの原反を納め、製品形状部と製品外圧縮部に対して全面圧縮加工する。本発明によればグラスウールは金型の成形面によってすべて圧縮されるのでその体積は非常に小さく、製品外観及び品質を損なわずにバリの体積縮小を実現できる。

(もっと読む)

熱伝導性基板の製造方法

【課題】本発明は熱伝導性基板の製造方法に関するもので、熱硬化性樹脂組成物によるバリの発生を防止するものである。

【解決手段】下金型6の上に回路形成用導体2と、部分硬化状態で可撓性を有するシート形状の熱硬化性樹脂組成物1と、放熱用金属板4と、フィルム12とを順次下方から上方へと積み重ねる第1工程と、この第1工程による積層体がその開口部7a内に収納された状態で、前記下金型6上に上金型7を載せる第2工程と、前記上金型7の開口部7a上から中金型8で前記フィルム12を介して前記積層体を押さえる第3工程からなり、前記第1工程において前記フィルム12が前記熱硬化性樹脂組成物1より大きい熱伝導性基板の製造方法とすることにより課題を解決する。

(もっと読む)

551 - 560 / 615

[ Back to top ]