国際特許分類[B29C43/18]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 圧縮成形,すなわち,付加された外部圧で成形材料を流動させるもの;そのための装置 (4,061) | 一定長の物品,すなわち.不連続物品,の圧縮成形 (1,922) | あらかじめ形成された部品または層状物品と一体化するもの,例.挿入物の周囲へまたは物品を被覆するための (615)

国際特許分類[B29C43/18]に分類される特許

571 - 580 / 615

燃料電池用セパレータ、燃料電池用セパレータの成形方法及び成形装置

【課題】 良好な成形性を有し、かつ安価である燃料電池用セパレータを提供する。

【解決手段】 黒鉛と樹脂とを混合した粉末状の成形材料から、燃料電池用セパレータの上部面を含んでいる第1分割パーツ60と、燃料電池用セパレータの下部面を含んでいる第2分割パーツ70とを形成し、第1および第2分割パーツ60,70を接合して製造される燃料電池用セパレータ10である。第1分割パーツ60は、下部面に流路溝を構成することとなる凹部を有するように、加圧圧縮して予備成形されたプリフォームからなり、第1分割パーツ60を裏返し、第1分割パーツ60の上部面を、第2分割パーツ70の上部面に重ね合わせ、加圧圧縮して本成形することで、第1および前記第2分割パーツ60,70を接合しており、セパレータ10の上部面と下部面との間に、接合境界面19が介在している。

(もっと読む)

多層成形品の製造方法

【課題】

基材層の少なくとも一部にクッション層を有する表皮材が貼合されてなる多層成形品であって、成形に用いる金型に倣った所望の形状に賦形された前記多層成形品の製造方法を提供する。

【解決手段】

金型深さ方向の最小半径が5mm以下である凹部を有する金型(A)と、該凹部を有する金型(A)に倣って成形するための該凹部を有する金型と対をなす金型(B)との間に、クッション層を有する予備賦形された表皮材と溶融状熱可塑性樹脂とを、前記表皮材が当該凹部を有する金型(A)側となるように供給し、少なくとも一部に前記表皮材が貼合されてなる多層成形品を製造する方法であって、前記の最小半径が5mm以下である凹部に供給されるクッション層を有する予備賦形された表皮材のクッション層厚みが2.0mm未満である多層成形品の製造方法。

(もっと読む)

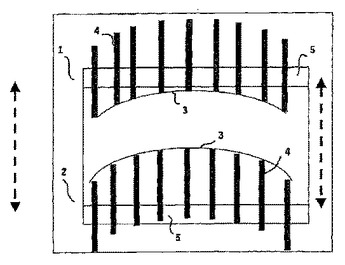

プラスチック板の変形方法

本発明は、樹脂処理された繊維のコアを含んでなるプラスチック板を高圧および高温条件下で圧縮することにより形成し、得られた板を型(1、2、3)の中で変形させる方法であって、該プラスチック板が、型の中で変形する前に、(Tg+15℃)−(Tg+115℃)の範囲内の温度を有する必要があることを特徴とし、ここでTg(℃)はプラスチック板の変形またはガラス転移温度である、方法に関する。  (もっと読む)

(もっと読む)

たとえば自動車車両の内装として利用するための柔軟な局所的領域をともなう多層部品を製造する方法

本発明は、たとえば自動車車両用内装のための多層部品の製造方法に関するものであり、この部品は、外観層(1)と、堅固な支持層と、外観層と支持層の間に局所的に挟まれた少なくとも1つの柔軟敷層(7)とを有する。本発明によれば、この方法は、a)縁部にとがった輪郭を与えることによって柔軟敷層(7)の周辺縁を成形する段階と、b)あらかじめ定められた位置で、外観層(1)の下側面上に柔軟敷層(7)を固定する段階と、c)押し型(18)と受け型(19)を備え、それらの間に空洞を画定するような鋳造工具(17)内に、外観層(1)および柔軟敷層(7)を配置する段階と、d)空洞内に、外観層(1)の下側面の下に、溶融された熱可塑性材料を供給し、その材料が下側面上に分配されるように材料に圧力をかける段階とを有する。 (もっと読む)

繊維強化樹脂成形物の製造方法

【課題】樹脂トランスファー成形法またはバキューム樹脂トランスファー成形法において樹脂成形物の硬化不良を有効に防止する樹脂成形物の製造方法を提供する。

【解決手段】図2(a)に示す金属製のベース部材1上に、図2(b)に示すゴム状弾性シート2を敷設する。次いで、ゴム状弾性シート2上にネット等のマット材3、ガラス繊維等の繊維補強基材4、コア材5、繊維補強基材4、ネット等のマット材3を順次積層させて敷設する。そして積層体全体を図2(c),(d)に示すように、樹脂材料投入口6とバキューム配管7を周縁の一部に配設したフィルム状のバキュームバック8で覆い、周縁部をベース部材1上に接着テープ9等で密閉する。その後、バキュームバック8内の積層体をバキューム配管7に接続した図示しないバキュームポンプ等でバキュームし、真空状態にした状態で樹脂材料投入口6から積層体に常温硬化型の反応樹脂材料を供給して含浸硬化させる。

(もっと読む)

成形品の製造方法

【課題】 本発明は、下型の型表面に加飾成形用の模様シートを短時間で確実に載置できる成形品の製造方法を提供することを目的とする。

【解決手段】 本発明は、型の表面に模様シートを載置し、その模様シートの上に熱硬化性成形材料を配した後加圧し、加飾成形品を形成する成形品の製造方法において、上記型が突起を有し、この突起に模様シートを突き当てて載置する成形品の製造方法である。また、突起が、成形品を型から離型させる駆動ピンである成形品の製造方法である。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】積層構造体を一部に含む内装部品であって、製品の軽量化を図るとともに、発泡樹脂基材の成形性能を高める。

【解決手段】ドアトリム10は、軽量で、かつ保形性を有する発泡樹脂基材21の裏面に樹脂リブ22が積層一体化され、かつ表面に加飾材23を貼付した積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成され、高温に加熱軟化処理した発泡樹脂シートSの一面側には、ドローダウンを抑制するドローダウン抑制層24が一体化されているため、高温に発泡樹脂シートSを加熱処理しても扱い易く、かつ成形金型40へのセット時、垂れ下がることがないため、発泡樹脂基材21の成形性を高めるとともに、加熱工程を廃止した加飾材23を発泡樹脂シートSと重ね合わせて発泡樹脂シートSの余熱により加飾材23を軟化させて一体成形する。

(もっと読む)

FRP成形用強化繊維基材の賦形方法および賦形装置

【課題】従来、成形型上に樹脂を含浸させる前の強化繊維基材を載せて積層し、その後、バッグフィルムや成形型で覆い、その中に樹脂を注入し硬化させることで成形品を得たり、予め、樹脂を含浸させた機材を賦形型に積層し、予備賦形してプリフォームとし、成形型に入れて硬化成形させたりしていた。このとき、強化繊維基材を賦形する工程では、人手により基材を所定形状に賦形することが多く、生産性が低くコストが高い要因となっていた。本発明は、かかる問題点の解決を目的とするものである。

【解決手段】対向する少なくとも2つ以上の賦形型により挟み加圧するFRP成形用強化繊維基材の賦形方法であって、強化繊維基材の一部を固定した後、残り部分を賦形型に挟み加圧することを特徴とするFRP成形用強化繊維基材の賦形方法。

(もっと読む)

樹脂成形パネル及びその製造方法

【課題】 軽量でしかも吸音性能及び断熱性能に優れた樹脂成形パネル及びその製造方法を比較的安価に提供すること。

【解決手段】 天然繊維と熱可塑性樹脂繊維が互いに絡み合って形成されている基材マット1を加熱プレスすることにより成形される樹脂成形パネルPであって、基材マット1を線状に加熱プレスすることにより形成された圧縮線模様部D1と、該圧縮線模様部で囲まれ且つ当該圧縮線模様部よりも低い圧力で加熱プレスすることにより形成された緩圧縮模様部D2が連続的に形成されている。

(もっと読む)

成形プロセスおよび製品

自動車部品を製造する成形プロセスにおいては、2つの金型のうち雌型部分(1)に、例えば、ステンレス鋼、スズ、ニッケル−スズ、銅、または亜鉛などの金属が溶射される。熱膨張補償層(3)が溶射された金型表面(1)に置かれ、樹脂含浸性の繊維材料層がそこに塗布される。得られた組立品は硬化され、それから金型の雌型部分から取り外される、もしくは、金型から取り外され、それから硬化される。合成部分の金属表面(2)は、例えば、研磨、コーティング、塗装、またはこれらの組合せなどのような更なる処理を施される。「ウインドー」は、金型部分の領域を金属で溶射されないままにしておくことによって製造される。このようにして、照明用パネル、アンテナ、または近接センサーが、完全に形成される。 (もっと読む)

571 - 580 / 615

[ Back to top ]