国際特許分類[B29C45/36]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 射出成形,即ち所要量の成形材料をノズルを介して閉鎖型内へ流入させるもの;そのための装置 (15,998) | 構成部品,細部または付属装置;補助操作 (10,151) | 金型 (3,741) | コアを位置決めまたは心合わせする手段を有するもの (159)

国際特許分類[B29C45/36]に分類される特許

51 - 60 / 159

スペーサー一体型スプール、そのスプール部品の成形金型およびその製造方法と、その製造方法によって製造されたスペーサー一体型スプール

【課題】スプールの全幅およびフランジ厚みを一定としながら、巻き芯の巻き幅を容易に変更できるようにすると共に、そのスプールの部品を成形金型によって安価に作製できるようにする。

【解決手段】スプール1を2分割構成とし、各スプール部品5のフランジ2の外側にスペーサー3を設け、スプール1の全幅Aおよびフランジ厚みcを一定としながら、長尺テープ材7の幅寸法に応じて巻き幅bを変更し、この変更にともなってスペーサー幅dを調整する。また、一対の成形型11、12の内部において、スペーサー用スライドコア14、軸孔用スライドコア17および巻き芯用スライドコア16を一体的に移動させ、部品幅aおよびフランジ厚みcを一定の値としながら、巻き幅bを巻き付け対象の長尺テープ材の幅寸法に適合させる。

(もっと読む)

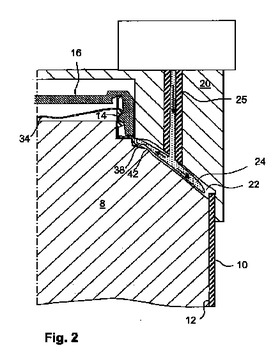

射出成形して包装容器を製造するための方法及び装置

包装及び充填機械において少なくとも1つの熱可塑性樹脂からなる内側層を有している包装用ラミネートスリーブ(10)によって、該包装用ラミネートスリーブに加えて、該包装用ラミネートスリーブに結合された肩部と該肩部に結合され且つ注ぎ出し口と組み合わせられた首部とを備えている包装容器を製造する方法。該方法は、包装用ラミネートスリーブ(10)を内側成形型と関連付けて配置するステップと、射出成形される包装部分の容積を超える容積のキャビティを成形型間に形成するために前記内側成形型の外側に外側成形型を配置するステップと、前記キャビティ内に少なくとも1つの第一の材料の溶融物を射出させるステップとを含み、前記包装容器の首部を前記内側成形型と外側成形型との間に前記キャビティと接触する状態で配置するステップと、ステント成形型を前記溶融物が前記キャビティ一杯となり且つ前記首部と前記包装用ラミネートスリーブの端部に配置されている熱可塑性樹脂からなる内側層の一部分とを融合させるまで前記成形型を加圧するステップと、前記成形型を開き且つ前記包装容器を更なる処理をするために移すステップとを特徴としている。  (もっと読む)

(もっと読む)

成型用金型、射出成型装置及び成型用金型の調整方法

【課題】成型用金型全体を分解することなく、容易に金型コアを回転させる調整をする。

【解決手段】嵌め合わせ部材24は、突出部46の一部が第1の受け穴56に嵌め合わされた状態で、多角柱状部52が第1のプレート18の上面よりも上に位置するように、多角柱状部52が上部受け穴64から第1のプレート18の上方まで引き上げられることにより、金型コア22を回転可能にする。また、嵌め合わせ部材24は、軸42の延長線を軸として例えば45度回転させられることにより、軸42を軸として金型コア22を45度回転させる。また、嵌め合わせ部材24は、多角柱状部52が上部受け穴64に嵌め合わされることにより、金型コア22の回転結果を維持させた状態で、金型コア22を回転不能にする。

(もっと読む)

樹脂製インテークマニホールドの製造方法

【課題】樹脂製インテークマニホールドにおいて各分岐通路の端部に設けられるフランジの通路部分を、金型により湾曲した湾曲通路部に成形すること。

【解決手段】樹脂製インテークマニホールドは、各分岐通路3の湾曲した通路部3aの端部にフランジ4が形成され、それぞれ樹脂製のロワピース11とアッパピース12を互いに接合することで構成される。フランジ4に対して湾曲通路部分13の出口側へ型抜きされる第1金型22と、湾曲通路部分13の入口側へ型抜きされる第2金型23とを使用する。第1金型22は第1凸部24を含み、第2金型23は第2凸部25を含む。フランジ4の厚み方向両側から第1凸部24と第2凸部25を互いに型抜き可能に型合わせし、型合わせされた第1凸部24と第2凸部25との協働により湾曲通路部分13を成形する。

(もっと読む)

2色成形方法及び2色成形用金型

【課題】独立して成形した島部と周辺部との間に着色した遮光部を一体的に成形して2色成形品を得る。

【解決手段】島部2とその周辺の周辺部3との間に着色した遮光部4を一体的に成形して2色成形品1を得る2色成形方法であって、1次成形側金型7で島部2と周辺部3とを成形する工程と、1次成形側金型7のスリーブ31で島部2を保持したまま、成形された島部2及び周辺部3を2次成形側金型9に移動させて金型を閉じる工程と、2次成形側金型9においてスリーブ31と島部2とを相対的に移動させ、島部2と周辺部3との間に形成された包囲キャビティ38に遮光部4を成形する工程とを有する。

(もっと読む)

射出成形機の金型位置決め構造

【課題】射出成形機の固定面に金型を回転を規制しセンタリングした状態で正規の取り付け姿勢に位置決め可能な金型位置決め構造を提供すること。

【解決手段】金型位置決め構造20は、射出成形機1の金型Mが固定される固定面11aを形成する固定面形成部材11の中心部に設けられたロケートリング係合穴21と、金型M1の背面側に形成され且つロケートリング係合穴21に係合されるロケートリング31とを備え、ロケートリング係合穴21の内周部にロケートリング31の回転を規制する回転規制部24a,25aを設け、ロケートリング31の外周部に回転規制部24a,25aに係合する当接部31a,31bを設け、ロケートリング31をロケートリング係合穴21に係合させ、ロケートリングの当接部を回転規制部24a,25aに当接させる。

(もっと読む)

成形金型及び成形方法

【課題】位置決め部材の磨耗を防止して位置決め部材の寿命を長くすることができる成形金型を提供すること。

【解決手段】固定金型41側に設けた潤滑剤の供給部61が位置決め凹部52に潤滑剤を供給するので、位置決め凹部52,53や位置決めピン32,33からなる位置決め部材56,57の磨耗を防止して位置決め部材56,57の寿命を長くすることができる。よって、このような成形金型を用いて射出成形等を行えば、レンズ等の成形品の精度を長期間にわたって維持することができる。この際、潤滑剤の排出部62が位置決め部材56,57に供給された余剰の潤滑剤を排出するので、位置決め部材56,57に溜まった余剰の潤滑剤によって位置決め精度が下がることを防止できるとともに、潤滑剤が型面21a,41aや転写面31,51に広がって成形不良が発生することを防止できる。

(もっと読む)

反射防止材、スタンパ、スタンパの製造方法およびスタンパを用いた反射防止材の製造方法

【課題】大面積あるいは特殊な形状のスタンパの製造にも好適に用いられるスタンパの製造方法を提供する。

【解決手段】 表面に微細な凹凸構造を有するスタンパの製造方法であって、(a)表面に、少なくともアルミニウムを95質量%以上含むアルミニウム層を備える基材を用意する工程と、(b)アルミニウム層を部分的に陽極酸化することによって、複数の微細な凹部を有するポーラスアルミナ層を形成する工程と、(c)ポーラスアルミナ層をアルミナのエッチャントに接触させることによって、ポーラスアルミナ層の複数の微細な凹部を拡大させる工程とを包含し、工程(b)および(c)を交互に複数回行うことによって、ポーラスアルミナ層にそれぞれが階段状の側面を有する複数の微細な凹部を形成する。

(もっと読む)

射出成形金型および射出成形方法

【課題】合成樹脂の射出成形において金型からの離型抵抗が大きい成形品、特に抜き勾配が少なく変形が起こり易い成形品を射出成形により不良なく且つ短納期で製作する射出成形金型および射出成形方法を提供する。

【解決手段】キャビティ10に射出されて固化した成形品は型開きにより固定型2から離型され、エジェクタピン21により金型入子14と共に外部に排出される。長形の位置決め固定部材19aと短形の位置決め固定部材19bとが交換された後、外周枠部17が成形品から分離される。次に短形の位置決め固定部材19bが抜き取られた後、芯部15が成形品から分離される。最後に深溝対応薄板枠部16が成形品から分離される。

(もっと読む)

プリフォーム及びプリフォームの作製用の金型スタック

【課題】従来のプリフォームでは、ゲート部の球状の形状が赤外光線の屈折角のばらつきを引き起こすため、再加熱プロセス中のプリフォームの不均一加熱をもたらす。

【解決手段】本発明の実施の形態によれば、プリフォーム300、400、900及びプリフォーム300、400、900の作製用の金型スタック600、1000が提供される。例えば、後続のブロー成形に適したプリフォーム300、400、900が提供される。プリフォーム300、400、900は、ネック部302、402、902と、ゲート部306、406、906と、上記ネック部302、402、902及び上記ゲート部306、406、906間に延びる本体部304、404、904とを備え、ゲート部306、406、906は実質的に円錐形の形状を伴う。例示的な実施の形態では、実質的に円錐状の形状は、ブロー成形プロセスの再加熱段階中に用いられる光線206の屈折角を実質的に均一にするように選択される。  (もっと読む)

(もっと読む)

51 - 60 / 159

[ Back to top ]