国際特許分類[B29K27/06]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | ポリハロゲン化ビニルを成形材料として使用 (350) | PVC,すなわちポリ塩化ビニル (94)

国際特許分類[B29K27/06]に分類される特許

51 - 60 / 94

塩化ビニル系樹脂成形板

【課題】 本発明は、大量に生産性良く押出成形により製造でき、難燃性及び透明性の優れた塩化ビニル系樹脂成形板を提供する。

【解決手段】 平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70重量%である塩化ビニル系樹脂組成物を、押出成形法及び連続プレス成形法で成形されたことを特徴とする塩化ビニル系樹脂成形板であり、5mm厚みの成形板において、JIS K 7361−1に準拠して測定した全光線透過率が55%以上であり、JIS K 7105に準拠して測定したヘイズが5%以下及び黄色度が40.0以下である。

(もっと読む)

加飾成形品およびその製造方法

【課題】 貼着工程において成形品本体がつぶれて部分的な変形が生じず、成形品本体の外観性にすぐれた加飾成形品およびそのような加飾成形品を得ることができる製造方法を提供する。

【解決手段】 加飾成形品1は、加飾シートを成形品本体の少なくとも意匠面となる外表面に一体に接着することにより形成されたものである。成形品本体は非晶性の熱可塑性樹脂により分割金型を用いて立体形状に形成されている。加飾シートは成形品本体を構成する熱可塑性樹脂よりもビカット軟化点(ASTM−D1525)が低い非晶性の熱可塑性樹脂により構成されている。加飾シートはアクリル樹脂(PMMA)、非晶性コポリエステル樹脂(PETG)、塩化ビニル樹脂(PVC)からなる群より選ばれる少なくとも1つの熱可塑性樹脂からなる。

(もっと読む)

樹脂管の製造方法

【課題】長期にわたって断熱保温性能を有する樹脂管をコストを削減して製造する。

【解決手段】円環状のブリッジ6を配設した樹脂流路2xに押出機を介して溶融された発泡性塩化ビニル系樹脂を充填し、溶融樹脂をパイプ状に賦形する一方、ブリッジ6にて内周側と外周側とに一旦分流させた後合流させる。そして、合流後の溶融樹脂の内周面側および外周面側を冷却して実質的に非発泡のスキン層に形成するとともに、内周面側スキン層と外周面側スキン層との間の溶融樹脂を発泡させつつ全体を冷却する。これにより、塩化ビニル系樹脂発泡体からなる発泡層の内周面および外周面にそれぞれスキン層を形成した樹脂管を成形する。

(もっと読む)

積層シート

【課題】 本発明は、低温環境下でも耐衝撃性が優れ、線膨張率が小さい積層シート、特に外装建材として好適に使用できる積層シートを提供する。

【解決手段】 本発明の積層シートは、一軸延伸熱可塑性樹脂シートの両面に、ポリ塩化ビニル系樹脂97〜88重量%とアクリレート系共重合体粒子3〜12重量%からなるポリ塩化ビニル系樹脂組成物シートが積層されてなり、0℃におけるアイゾット衝撃値が10kJ/m2 以上であることを特徴とする。

(もっと読む)

無機質発泡板製造方法、および、断熱壁構築工法

【課題】一方の面と他方の面の気泡の大きさがそれぞれ異なる無機質発泡板を効率よく製造することが可能な無機質発泡板製造方法を提供すること。

【解決手段】

塩化ビニル系樹脂、有機溶剤、発泡剤、および、無機質系充填材を混合して、上面および下面から加熱冷却可能な板形の第1の密閉金型に封入し、上面および下面の加熱により原料内に均等に分布するように気泡を生じさせ、次いで、上面および下面の冷却により上面および下面付近の気泡が中間領域の気泡より小さくなるように調整して一次発泡板体を成型し、続いて、第1の金型より大きな板型の第2の金型へ前記一次発泡板体を移して、所定温度下で気泡を成長させて得られた二次発泡板体を硬化させ、当該二次発泡板体を中間で切断して、気泡が大きな面と気泡が小さな面とを有する無機質発泡板を製造することを特徴とする無機質発泡板製造方法。

(もっと読む)

塩化ビニル系樹脂発泡管、その製造装置及び製造方法

【課題】 本発明は、連続気泡が少なく、均質な気泡を有する塩化ビニル系樹脂発泡層と実質的に非発泡構造の塩化ビニル系樹脂が積層されており、継手等との接合の際に両層の間に水が入り込まない、断熱効果、結露防止効果等に優れた塩化ビニル系樹脂発泡管を提供する。

【解決手段】 内面スキン層と外面スキン層の間に発泡層が形成されてなる、押出成形された塩化ビニル系樹脂発泡管であって、内面スキン層は厚さ0.05〜0.6mmで実質的に非発泡構造であり、外面スキン層は厚さ0.2〜1.5mmで実質的に非発泡構造であり、又、発泡層の気泡は押出方向に平行な方向に実質的に連通しておらず、押出方向に垂直方向断面の平均セル径が30〜150μmであり、発泡層の発泡倍率は2〜5倍であることを特徴とする塩化ビニル系樹脂発泡管。

(もっと読む)

ポリ塩化ビニル樹脂組成物の製造方法

【課題】本発明の課題は、多孔質のポリ塩化ビニル樹脂組成物から、品質を保持させたまま効率的に脱水、乾燥し、成形加工が問題なくできる樹脂組成物を製造する方法を提供することにある。

【解決手段】水を20重量%以上800重量%以下含み、空孔率0.5〜5ml/gである多孔質ポリ塩化ビニル樹脂組成物を、脱水押出機に導入し、脱水押出機内の最高樹脂温度を100℃〜210℃に維持して脱水、乾燥させ、含水率が2重量%未満のポリ塩化ビニル樹脂組成物を成形するポリ塩化ビニル樹脂組成物の製造方法。

(もっと読む)

装飾材の製造方法

【課題】立体感のある雲形模様を有する装飾材の製造方法を提供すること。

【解決手段】透明性付与可能な無機充填剤を含有する熱可塑性樹脂チップと一種類の色を有する着色熱可塑性樹脂チップ、又は相互に色の異なる少なくとも二種類の着色熱可塑性樹脂チップとの配合物をカレンダー加工することにより形成された、透明地に着色流れ模様を有する少なくとも2枚の化粧層シートと熱可塑性樹脂を用いて得られた基材シートとの積層体をエンボス加工し、次いでエンボス加工後に得られるエンボス加工処理積層体を、前記配合物をカレンダー加工するときの圧延方向に対して実質的に直交する方向に圧延するように、80〜110℃に加熱されたカレンダーロールにてカレンダー加工することを特徴とする装飾材の製造方法。

(もっと読む)

シース電線

【課題】シース電線の端末あるいは中間部の加工を容易にする。

【解決手段】シース電線11のコア2とシース5との間の密着力を小さくして、シース5をコア2に対してスライド可能に設ける。シース電線11の例えば両端末に端子6を取り付ける場合、シース5の一方の端末側部分を除去すれば、残りのシース5をコア2上でスライドさせることで、両端末に端子6を取り付ける作業を行うことができる。コアとシースとの密着力の大きい従来のシース電線と比べて、シースの加工範囲が狭く済み、これにより露出したコア2に保護材7を被せる範囲も少なく済み、作業工数の削減および保護材7の使用量の削減が図られ、コストダウンが達成される。シースに長手方向の切り込みを入れ引き裂く作業が不要であり、コア損傷等の問題は生じず、信頼性が向上する。

(もっと読む)

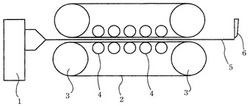

樹脂ベルトの製造方法および樹脂ベルト製造用ロール

【課題】樹脂と芯材とを圧着するロールにごく簡単な改良を行うことで突起を欠け等のない状態で成形することができるようにした樹脂ベルトの製造方法及び樹脂ベルト製造用ロールを提供する。

【解決手段】ベルト表面に樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材2の上に溶融状態の樹脂層3を積層しロール6、7間を通して芯材2と樹脂層3を圧着し、前記ロール6、7の少なくとも一方には突起5を形成するための凹部8が設けてなるとともに凹部8の底にはロールを貫通して外部へ開口する貫通孔11を有し、芯材2と樹脂層3との圧着と同時に前記凹部8へ貫通孔より空気を抜きつつ樹脂を圧入して突起5を形成してなる。

(もっと読む)

51 - 60 / 94

[ Back to top ]