国際特許分類[B29L31/08]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29Cに関連する特定物品についてのインデキシング系列 (16,477) | その他の特定物品 (2,863) | 回転子,固定子,ファン,タービンまたは類似品の羽根,例.スクリュープロペラ (92)

国際特許分類[B29L31/08]に分類される特許

51 - 60 / 92

ステータのモールド方法および装置

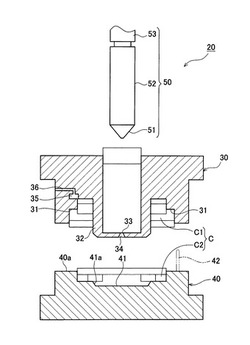

【課題】ステータを樹脂によりモールドする際に、樹脂がエアを巻き込むことを防止してモールド樹脂にボイドが発生しないようにすることができるとともに、フリーショットによるノズル先端の汚れや詰まりが発生しないステータのモールド方法および装置を提供すること。

【解決手段】モールド成形装置20において、上型30に、上部キャビティC1と、外周面がステータ10の中空部内周面に嵌合当接する中空凸部32と、中空凸部32の底面中心部に形成された樹脂注入口33およびスプルー34とを設ける。また、下型40に、下部キャビティC2と、上型30の中空凸部32の端面との間にゲート46とランナ45を形成するための凹部41とを設ける。そして、樹脂射出部50は、ノズル51の先端を、下向きにした状態で下降させながら中空凸部32内に侵入させて樹脂注入口33に接続し、樹脂25をキャビティC内に注入する。

(もっと読む)

固定子の樹脂モールド成形方法、固定子の樹脂モールド成形装置、及び固定子構造

【課題】不要部への樹脂の回り込みを防ぐことができる固定子の樹脂モールド成形方法、及び固定子構造の提供。

【解決手段】固定子コア13に導体コイルが組み込まれ、導体コイルを外部と電気接続するためのコネクタ部16とを有し、固定型21と可動型22とで固定子コア13を挟んで形成するキャビティ26にモールド樹脂が充填されることでモールド成形される固定子10の樹脂モールド成形方法において、固定型21に対して可動型22が近接して、固定子コア13を挟み込む際に、可動型22に設けられたバックアップピン35が、コネクタ板17の備える端子18が突出する端子面17Cの反対側に差し込まれ、固定型21と可動型22に固定子コア13を挟み込んだ後に、スライド型31に備える位置決めピン37が、スライド型31をコネクタ板17側に前進させることで、端子面17Cに形成されたコネクタ位置決め穴17Aと嵌合される。

(もっと読む)

固定子のモールド成形装置、及び成形方法

【課題】供給流量増加した場合にも流速の上昇を抑制可能な固定子のモールド成形装置、及びその成型方法の提供。

【解決手段】固定子コア13の外周部を挟む可動型22及び固定型21を備え、可動型22及び固定型21とで固定子コア13を挟んで形成するキャビティ26にモールド樹脂を充填することで、固定子コア13の端面から突出するコイルエンド部を樹脂モールドする固定子10のモールド成形装置において、モールド樹脂の通過する最小流路幅L2部分を、可動型22と固定型21が構成する隙間であって、可動型22の可動方向に交差する導入路27に配置する。

(もっと読む)

発泡ローラの成型金型および成型方法

【課題】空間容積を持たせた駒を用いることによって、液受けカップのコスト、さらには液受けカップの処理装置のコスト等が削減され、および、ウェルドやボイド等の異常発泡の少ない高品質な発泡ローラ成型金型を提供する。

【解決手段】発泡ローラ成型金型の駒が従来成型で使用されていた液受けカップの役割機能を有している、すなわち駒が発泡弾性層を形成する材料を受けて溜めるための空間容積を有している、ローラ成型金型を提供する。

(もっと読む)

ゴムロールの製造方法及び電子写真装置用ゴムロール

【課題】ゴム層の外形をクラウン形状に研削するのが容易であり、該研削に使用する幅広砥石の研削性の低下も抑制させたゴムロールの製造方法を提供する。

【解決手段】クロスヘッドダイでの芯金軸への未加硫ゴム層を形成する際に、芯金軸の送り速度を変化させ、該ゴム層をクラウン形状となし、硬化後のゴム層のプランジ研削加工を逆クラウン形状の幅広砥石で行う。なお、被研削ゴムロールのクラウン量Aと幅広砥石の逆クラウン量Bの比(A/B)が2.5から5.0であることが好ましい。

(もっと読む)

混合装置用撹拌具及びその製造法

【課題】 腐食することがなく軽量化も容易で、耐久性の高い混合装置用撹拌具を得る。

【解決手段】 駆動装置を備えた本体と、本体上で駆動装置により水平面内で回転される回転テーブルと、混合すべき材料を収容した容器の外底部を回転テーブル上に着脱可能に保持する保持手段と、駆動装置により本体側で一定の角度範囲で揺動する揺動軸と、回転テーブル上に保持された容器内に一端部が位置するように他端部で揺動軸に着脱自在に取付けられた略逆U字の連設部を備えた撹拌具とを備えた混合装置の撹拌具において、撹拌具の一端部に、揺動運動面に対して垂直な立て板部と揺動運動面に対して傾斜した傾斜板部とが折曲面で連続して形成された撹拌羽根部を備え、連設部と撹拌羽根部とが射出成形樹脂で一体成形され、少なくとも連設部には金属製の芯材が埋設されているもの。

(もっと読む)

弾性体ローラの製造方法及び弾性体ローラ

【課題】金型とノズルの間の隙間を削減しボイドの発生を抑制した弾性体ローラの製造方法を提供すること。

【解決手段】射出装置のノズルを接触させて、材料を注入する注入工程を有する弾性体ローラの製造方法において、

金型のノズルに接触する面(ノズル当接面)の形状は、軸対称形状で、中心軸から外側へ向けて、中心軸に垂直な平面及び中心軸と鋭角をなす円錐面の一部からなる凹形状であり、

ノズルの金型に接触する面(金型当接面)の形状は、軸対称形状で、中心軸から外側へ向けて、中心軸に垂直な平面及び中心軸上に中心がある球面の一部からなる凸形状であり、

注入工程で、金型当接面の中心軸とノズル当接面の中心軸を一致させると共に、中心軸方向にノズル押付力を与たえることで、

ノズル当接面の円錐面と金型当接面の球面、ノズル当接面の平面と金型当接面の平面、を双方同時に合わせるように金型とノズルとを接触させる弾性体ローラの製造方法。

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、硬化終了後冷却することなく、金型から脱型することができる、寸法精度の高い導電性ローラの製造方法を提供する。

【解決手段】金型のキャビティに軸芯体を配置し、該キャビティ内へ液状ゴム原料を注入してこれを硬化して該軸芯体の外周上に導電性弾性層を形成し、さらに、該導電性弾性層の外周上に被覆層を形成する導電性ローラの製造方法において、前記キャビティ壁面との接触角αが60°以下であり、かつ、該キャビティ壁面に塗布したとき、前記導電性弾性層を構成する材料と該キャビティ壁面との間の静止摩擦係数μを0.8以下とする離型剤を予め該キャビティ壁面に塗布することを特徴とする導電性ローラの製造方法。

(もっと読む)

弾性ローラ用成形型および弾性ローラの製造方法

【課題】露出すべきシャフト部分に弾性層材料が付着しない成形型、および、それを用いた弾性ローラの製造方法を提供する。

【解決手段】弾性ローラ用成形型10は、筒状金型3と樹脂製のキャップ4A、4Bとよりなり、キャップ4A、4Bは、金型3の内周面3wに嵌合される外周面14を有するとともに、シャフト21の端部を収容して固定する凹部5を具え、この凹部5は、円筒壁面部と、ここに挿入されたシャフト21の端面21aに対向してこの端面21aを位置決めする底面部16とで構成され、円筒壁面部は、内径の異なる壁面部分よりなり、最小内径に対応する壁面部分15aは底面部16から離れた位置に配置され、少なくとも樹脂キャップ4Bの底面部16には、エア抜き用の穴18が設けられている。

(もっと読む)

弾性ローラ用成形型および弾性ローラの製造方法

【課題】露出すべきシャフト部分に弾性層材料が付着しない成形型、および、それを用いた弾性ローラの製造方法を提供する。

【解決手段】弾性ローラ用成形型10は、筒状金型3と樹脂製のキャップ4とよりなり、キャップ4は、金型3の内周面3wに嵌合される外周面14を有するとともに、シャフト21の端部を収容して固定する凹部5を具え、この凹部5は、円筒壁面部と、ここに挿入されたシャフト21の端面21aに対向してこの端面21aを位置決めする底面部16とで構成され、円筒壁面部は、内径の異なる壁面部分よりなり、最小内径に対応する壁面部分15aは底面部16から離れた位置に配置される。

(もっと読む)

51 - 60 / 92

[ Back to top ]