国際特許分類[B32B37/10]の内容

処理操作;運輸 (1,245,546) | 積層体 (52,471) | 積層体,すなわち平らなまたは平らでない形状,例.細胞状またはハニカム状,の層から組立てられた製品 (52,471) | 積層の方法または装置,例.硬化結合または超音波結合によるもの (722) | プレス技術に特徴のあるもの,例.真空または流体圧力の直接作用を用いるもの (131)

国際特許分類[B32B37/10]に分類される特許

61 - 70 / 131

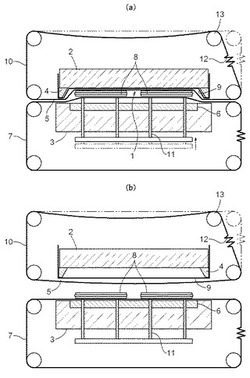

積層方法及び積層プレス

【課題】分離シートを用いた積層プレスにおいて、積層さるべき加工物にかかる機械的負荷に関する問題を解決することである。

【解決手段】プレスチャンバ1を開閉するために相対運動する上側ハーフチャンバ2及び下側ハーフチャンバ3と、上側ハーフチャンバ体2に取り付けられプレスチャンバ1を気密分割する膜体9と、加熱手段6とからなる積層プレスを用いる。開放された前記プレスチャンバ1内に加工物8を搬入し、膜体9に対して押し付けるように加工物8に覆い被さる分離シート10をプレスチャンバ1内に導入する。プレスチャンバ1が最終段階まで閉じられる前に分離シート10の張力を緩める張力解放を行う。次いで、プレスチャンバ1を最終段階まで閉じ、膜体9の下側に位置しているプレスチャンバの内部空間を排気して、加工物を加熱する。

(もっと読む)

複合材料製造方法及びその装置

【課題】積層処理時に生じうるガラス破損に対して適切に対処してそれに起因する損害のリスクを低減する複合材料製造方法及びその装置を提案する。

【解決手段】少なくとも1層はガラス板である、互いに積層された複数層からなる複合材料を製造するため、複合材料を熱圧作用下で積層するための積層プレス1及び積層プレス1に後置された後段処理ステーション及び積層プレス1から後段処理ステーションに複合材料を移送するための搬送装置3を備えた複合材料製造装置。積層プレス1と後段処理ステーション2との間に複合材料のガラス破損の有無を検査するための検査装置11が配置されている。

(もっと読む)

面材と桟材との接着方法及びその接着装置

【課題】面材に対して桟材を精度よく且つ強固に接着することができる面材と桟材との接着方法及びその接着装置を提供する。

【解決手段】対向して配置された電極体4間に高周波電流を流して、面材1と桟材2との間の接着層3を加熱硬化し、前記面材に対して前記桟材を接着固定する面材と桟材との接着方法であって、前記電極体は、所定位置に固定配置される固定電極体40と、前記桟材を前記固定電極体との間に挟んで配置される可動電極体41とで構成され、前記接着層を上面2cに備えた前記桟材の一側面を前記固定電極体に当接するよう配置して位置決めをし、前記接着層を介して前記桟材の上に前記面材を載置し、前記可動電極体を上記桟材の他側面側に配置した後、この状態で前記電極体間に高周波電流を流し、前記接着層を加熱硬化して、前記面材に対し前記桟材を接着固定する。

(もっと読む)

複数層複合体を連続的に製造するための方法

(A)少なくとも1つの支持体材料、

(B)少なくとも1層の結合層、及び

(C)その層厚さ全体を通る毛細管を含む、少なくとも1層のポリウレタン層、

を含む複数層の複合体を連続的に製造するための方法であって、

型を使用してポリウレタン層(C)を製造し、及び前記結合層(B)に変換される材料を使用して、前記ポリウレタン層(C)を、前記支持体材料(A)の上に取り付けることを含み、前記型は、80〜170℃の温度を有し、及び熱容量が100〜20000J/K・m2の範囲であることを特徴とする方法。

(もっと読む)

長形体を含有する防弾物品

本発明は、複数の補強用長形体を有するシートの積層体の圧縮物を含有する防弾成形品であって、前記複数の長形体のうちの少なくともいくつかは、重量平均分子量が100,000グラム/モル以上であり、Mw/Mn比が6以下であるポリエチレンからなる長形体である、前記防弾成形品に関する。ポリエチレンからなる長形体の重量平均分子量は、好ましくは300,000グラム/モル以上、特別には400,000グラム/モル以上、さらにより特別には500,000グラム/モル以上である。前記ポリエチレンからなる長形体がテープである場合には該テープの200/110一面配向パラメータが3以上であることが好ましい。前記ポリエチレンからなる長形体が繊維である場合には該繊維の020一面配向パラメータが55以下であることが好ましい。上記防弾成形品の製造方法も特許請求されている。 (もっと読む)

積層シートの製造方法および積層シート

【課題】剥離を発生しにくく、放熱性の高い積層シートを低コストで得ることは困難であった。

【解決手段】黒鉛シート2と、接着層4が形成された金属薄層3とを積層した積層体を製造する積層工程を行なう(S3)。次に、この積層体を真空パック中に封入する封入工程を行なう(S4)。次に、この真空パックをオートクレーブ(圧力釜)中に入れ、真空パックごと、この積層体を加圧し(S5)、加熱する(S6)ことにより、層間を接合させる(接合工程)。その後、冷却後にこの真空パックから積層体を取り出す取り出し工程を行なう(S7)。ここで、この積層体は、接着層4により黒鉛シート2と金属薄層3とが接合された積層シート1となっている。

(もっと読む)

貼り合わせシートのエア除去方法とその装置

【課題】 貼り合わせ構成の化粧シート等を、湾曲させることなく張り合わせ面に残るエアを除去できるようにする。

【解決手段】 基台4面上に、表面に印刷模様31が付された基材シート32上にオーバーコートシート35が貼り合わされた貼り合わせシート30を配置し、貼り合わせシート30面を押圧面により所定圧力において所定時間継続して押圧し、基材シート32とオーバーコートシート35との貼り合わせ面に残るエア40を外部に排出除去することを特徴とする貼り合わせシートのエア除去方法。

(もっと読む)

ポリエステル系樹脂板の製造方法及びポリエステル系樹脂板

【課題】反り量が抑えられ極力平坦に形成されたポリエステル系樹脂板を得る。

【解決手段】二軸延伸法により得られたポリエステル系樹脂フィルムを複数枚重ねて積層体を形成し、積層体を平行に配置された2枚のプレス板間に挟んで加圧した状態で接着温度まで加熱し、その後、加圧状態を維持したまま積層体を冷却する。積層体が所定温度以下まで冷却された時点で、該積層体の加圧状態を開放する。

(もっと読む)

金属積層板の製造方法

【課題】シワ等の外観不良を低減し、外観良好な金属積層板を提供すること。

【解決手段】金属箔と熱溶着性フィルムとを、加圧加熱成形装置を用いて、前記加圧加熱成形装置の加圧面と金属箔との間に保護フィルムを配置して連続的に加圧加熱成形した後、金属箔と熱溶着性フィルムとの積層体から保護フィルムを剥離する金属積層板の製造方法であって、保護フィルムの金属箔と接する面の表面粗さRz(μm)が0.5<Rz≦1.0であることを特徴とする金属積層板の製造方法。

(もっと読む)

多層積層体の製造方法

【課題】シート材料を加熱接合する多層積層体の製造方法において、シート材料の積層時に補助部材を使用し、被積層材料のスリッピングによる横ずれを防止する方法を提供する。大量の金属製枠又は金属製容器を不要とし、さらに積層時の材料組み作業の簡素化によるコスト削減と安全性の向上を図る。

【解決手段】互いに相似形状のシート状材料を複数枚重ね合わせ、これを加熱及び加圧する多層積層体の製造方法において、前記シート状材料を平板状の下金型に重ね合わせて載置すると共に、当該載置したシート状材料の外辺の外側に、重ね合わせたシート材料よりも厚い耐熱性の弾性ブロックを配置し、さらにこれらの上に平板状の上金型を載せ、上下の平板状金型間で、前記弾性ブロックと重ね合わせたシート材料を加熱しながら加圧し、前記弾性ブロックの膨出により、シート材料の横ずれを防止しながら、シート材料を加熱接合する多層積層体の製造方法。

(もっと読む)

61 - 70 / 131

[ Back to top ]