国際特許分類[B32B37/10]の内容

処理操作;運輸 (1,245,546) | 積層体 (52,471) | 積層体,すなわち平らなまたは平らでない形状,例.細胞状またはハニカム状,の層から組立てられた製品 (52,471) | 積層の方法または装置,例.硬化結合または超音波結合によるもの (722) | プレス技術に特徴のあるもの,例.真空または流体圧力の直接作用を用いるもの (131)

国際特許分類[B32B37/10]に分類される特許

71 - 80 / 131

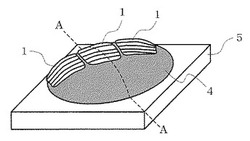

反射鏡の製造方法

【課題】曲面を有する表皮材上に炭素繊維からなるグリッドを所定のグリッド間隔で形成することが可能な反射鏡の製造方法を提供すること。

【解決手段】伸縮性を有する絶縁性繊維糸を用いて炭素繊維糸がシートの面方向に移動可能に織られたシートを、曲面を有する表皮材に前記炭素繊維糸が所定のグリッド間隔になるように変形させて貼り付ける工程と、前記シートが貼り付けられた表皮材を加熱しながら加圧成形する工程とを含むことを特徴とする反射鏡の製造方法である。

(もっと読む)

接合強度特性に優れたラミネート鋼板の接合方法

【課題】信頼性の高い接合が可能であるとともに十分に高い接合強度が得られる、接合強度特性に優れたラミネート鋼板の接合方法を提供する。

【解決手段】引張強さが250〜850MPa、板厚が0.2〜1.0mmの鋼板基材11、12、21、22と、厚さが0.05〜0.7mmの樹脂層13とが、少なくとも合わせて3層以上で交互に積層されてなるとともに最外層が鋼板基材とされ、総板厚が0.45〜2.1mmの範囲とされたラミネート鋼板10、20を接合する方法であり、高速回転する回転子5をラミネート鋼板に押圧し、回転子とラミネート鋼板との摩擦熱によって鋼板基材を部分的に軟化させ、該軟化部分を撹拌することによって鋼板基材を接合する摩擦攪拌点接合法を用い、回転子とラミネート鋼板との間の加圧力を3.0〜5.0kN、回転子の回転数を2750〜3250rpm、加圧時間を1.0〜3.0secの範囲の条件とする。

(もっと読む)

消音・断熱材製造方法と消音・断熱材

【課題】 製造作業を容易にしてコストの低減を図るとともに、任意の形状のものが容易に製造でき、高温条件下で優れた消音・断熱効果を発揮できる消音・断熱材製造方法と消音・断熱材を提供する。

【解決手段】 グラスウール3を芯材とし、グラスウール3の表裏両面にポリプロピレン不織布からなるバインダー5を積層させ、表面側バインダー5の表面にアルミガラスクロス7からなる表面材を積層させ、裏面側バインダーの表面にステンレスウール9からなる裏面材を積層させ、上記積層物11を熱プレスにより加熱・冷却加圧することにより熱溶着させて消音・断熱材1を得る。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】基板を所望の温度で圧着ローラに供給して感光材料層を貼り付け、高品質な感光性積層体を効率的に製造することのできる感光性積層体の製造装置及び製造方法を提供する。

【解決手段】温度調節部120は、タッチパネル116で設定したラミネート目標温度と、放射温度計98a〜98hで検出したガラス基板24の温度との差分を算出し、その差分に従って、Gって所定の温度パターンを温度パターン記憶部124から選択し、出力制御部126により各基板加熱部74a〜74eの石英ヒータ管90a〜90dを制御して、ガラス基板24を加熱する。

(もっと読む)

複合シートの製造方法及び装置

【課題】運転開始直後から接合強度を高めて複合シートを製造できるほか、接合条件の変更を容易に行うことができる複合シートの製造方法を提供すること。

【解決手段】本発明は、シート2とシート3とが部分的に接合されて多数の接合部が形成されているとともに、シート2には接合部以外の部分に凸状部が形成されている複合シート1の製造方法に関する。周面部に凹凸部を有するロール11及びロール12を互いの凹部と凸部とが対向するように回転させながら両ロールの間にシート2を供給し、シート2をロール11の周面部に沿わせてそのまま吸引保持して搬送した後に、シート3をシート2に重ね合わせるように供給し、ロール11と複数の互いに温度が異なるヒートロール13〜15とで複数回両シートを部分的に接合する。

(もっと読む)

アラミド紙及びその製造方法、並びにアラミド−樹脂フィルム積層体

【課題】同種材料又は非加水分解性樹脂フィルムとの間で、接着剤を用いることなく、比較的低い温度での熱接合を可能とする。

【解決手段】アラミド紙の表面を低温プラズマ処理することにより、表面における酸素原子数(O)と炭素原子数(C)との組成比X(O/C)を、理論値の110〜220%の範囲とする。その際、内部電極方式の低温プラズマ処理機により、処理強度を120〜1500W・min/m2範囲で処理を行なう。上記アラミド紙と非加水分解性樹脂フィルムとを積層し加圧処理を行なうことにより、安価で優れた電気特性、機械強度の特長を併せ持つ、可撓性に優れる絶縁材料としてのアラミド−樹脂フィルム積層体を得る。

(もっと読む)

凹凸模様を有する化粧板の製造方法

【課題】壁材はもちろん、ハードな環境で使用される床材にも適用できる耐摩耗性、耐汚染性、耐荷重性等の優れた物性を備えた、意匠性の高い凹凸模様を有する化粧板の製造方法を提供する。

【解決手段】基材の表面に紫外線硬化型透明性塗料を塗布し、紫外線を照射して加熱変形可能な透明性塗膜層を形成し、次いで該透明性塗膜層の表面を熱圧エンボスして、基材表面に凹凸模様を形成するとともに透明性塗膜層を該凹凸模様に沿って加熱変形させる。

(もっと読む)

立体複合シートの製造装置

【課題】ロールの噛み込み形状に即した明瞭な凸部を有する立体複合シートを、高速で生産性よく製造することが可能な立体複合シートの製造装置を提供すること。

【解決手段】立体複合シートの製造装置10は、周面が凹凸形状となっている第1のロール11と、第1のロール11の凹凸形状と噛み合い形状となっている凹凸形状を周面に有する第2のロール12とを備えている。第1のロール11の凹部18を該ロール11の軸方向Aに沿ってみたときに、凹部18の底部における軸方向Aの両端部に位置する一対の端部域に、第1のシート状物2をロール11の周面に吸引付着させるための空隙部18a,18aが形成されている。

(もっと読む)

化粧板およびその製造方法

【課題】 表面の凹凸の復元が抑えられるとともに、生産性に優れ、また、床材としても適用可能な、表面に凹凸模様を有する化粧板およびその製造方法を提供する。

【解決手段】 化粧板は、シート材と、熱硬化性樹脂含浸シートの熱硬化性樹脂を硬化させた熱硬化性樹脂含浸シート硬化層と、木質繊維板とを表面からこの順に有する表面化粧材、および表面化粧材の裏面に接合された基材を備え、表面化粧材の表面にはシート材から木質繊維板に亘る凹凸模様が熱圧プレスにより形成されている。化粧板を製造する際には、シート材、熱硬化性樹脂含浸シート、木質繊維板の順で積層させた積層体にエンボスプレス加工を施して表面化粧材を形成し、その後、表面化粧材の裏面に基材を接着する。

(もっと読む)

キャリア付きプリプレグの製造方法、キャリア付きプリプレグおよびその製造装置

【課題】最外層であるキャリア表面の平滑性に優れるキャリア付きプリプレグを得ることができ、製品の歩留まりを向上させることができるキャリア付きプリプレグの製造方法、該方法により得られたキャリア付きプリプレグおよびその装置を提供する。

【解決手段】本発明のキャリア付きプリプレグの製造方法は、長尺帯状の第1および第2の絶縁樹脂層付きキャリアの前記絶縁樹脂層同士を繊維布を介して接合された接合体を熱硬化性樹脂の溶融温度以上に加熱処理することにより前記絶縁樹脂層をBステージ化し、前記絶縁樹脂層を構成する前記熱硬化性樹脂の溶融温度以上の温度に保持したまま前記接合体を0.2MPa以上、1MPa以下の圧力で厚さ方向に押圧する。

(もっと読む)

71 - 80 / 131

[ Back to top ]