国際特許分類[C22C23/04]の内容

化学;冶金 (1,075,549) | 冶金;鉄または非鉄合金;合金の処理または非鉄金属の処理 (53,456) | 合金 (38,126) | マグネシウム基合金 (705) | 次に多い成分として亜鉛またはカドミウムを含むもの (124)

国際特許分類[C22C23/04]に分類される特許

31 - 40 / 124

マグネシウム合金材の製造方法

【課題】防食層を具えるマグネシウム合金材を生産性よく製造可能なマグネシウム合金材の製造方法を提供する。

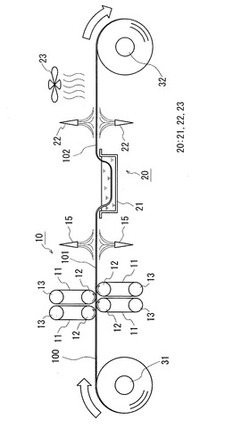

【解決手段】マグネシウム合金からなり、圧延が施された素材板100に脱脂処理を施すことなく研削ベルト11により機械的研磨を施して、研削板101を作製する。この機械的研磨に引き続いて、研削板101を処理槽21に浸漬して化成処理(防食処理)を施し、防食処理板(化成処理板102)を作製する。研削後、時間をあけずに研削板101に化成処理といった防食処理を施すことで、酸化膜の形成を抑制し、研削により生成された新生面に防食層(化成層)を形成することができる。この製造方法は、化成処理といった防食処理にあたり、脱脂や酸エッチングといった前処理を省略することで、マグネシウム合金材を生産性よく製造できる。

(もっと読む)

マグネシウム合金板

【課題】耐食性に優れるマグネシウム合金板を提供する。

【解決手段】マグネシウム合金板は、板中に添加元素(例えば、Al)及びMgを含む金属間化合物(代表例、Mg17Al12)の粒子が分散して存在しており、板表面のXRD分析における金属間化合物の主回折面(4,1,1)回折強度をMg合金相のc面(0,0,2)回折強度で除した比率が0.040以上である。この比率は、0.055以上であることがより好ましく、0.060以上であることが更により好ましい。このマグネシウム合金板は、優れた耐食性を有し、塩水噴霧試験96時間後の腐食減量が0.25mg/cm2以下を実現することができる。

(もっと読む)

マグネシウム合金およびマグネシウム合金部材

【課題】制振性に優れ高強度を示すマグネシウム合金を提供する。

【解決手段】本発明のマグネシウム合金は、全体を100質量%としたときに、0.6%以上5%以下のSiと、0.05%以上0.7%以下のZnと、0%を超え1%以下のMnと、残部がMgと不可避不純物および/または改質元素とからなる。このマグネシウム合金は、高強度で、低歪振幅においても高い損失係数を示す。

(もっと読む)

マグネシウム複合材およびその製造方法

【課題】 優れた湯回り性を有して電子機器筐体などの薄肉成形に適したマグネシウム複合材、およびその製造方法を提供することを目的とする。

【解決手段】 マグネシウム合金よりなるマトリックス金属と、当該マトリックス金属中に含まれるシリカバルーンと、を備えるマグネシウム複合材であって、前記シリカバルーンは、10〜100μmの平均粒径を有するとともに、5〜20vol%の濃度範囲で含まれており、前記マグネシウム合金は、アルミニウムを4〜8wt%、亜鉛を1〜6wt%、カルシウムを1〜2wt%の濃度範囲で含む。

(もっと読む)

マグネシウム合金の線状体及びボルト、ナット並びにワッシャー

【課題】耐熱性及び塑性加工性に優れるマグネシウム合金の線状体、この線状体から得られたボルト、ナット及びワッシャーを提供する。

【解決手段】質量%で、Zn:0.1%〜6%、Ca:0.4%〜4%含有し、残部がMg及び不可避的不純物からなるマグネシウム合金から構成される線状体であり、温度:150℃、応力:75MPa、保持時間:100時間の条件で当該線状体にクリープ試験を行ったとき、この線状体は、クリープひずみが1.0%以下である。ZnがCaと相互に作用して耐熱性を向上させ、クリープ特性に優れる線状体とすることができる。Zn及びCaを特定の範囲で含有することで、塑性加工性にも優れる線状体とすることができる。

(もっと読む)

機械的特性に優れている難燃性マグネシウム合金及びその製造方法

【課題】

【解決手段】発火抵抗性に優れ、且つ優れた強度と軟性を併せ持つマグネシウム合金が提供される。本発明に係るマグネシウム合金は、1.0重量%〜7.0重量%のAl、0.05重量%〜2.0重量%のCa、0.05重量%〜2.0重量%のYと、0重量%超過及び6.0重量%以下のZnと、残部としてのMg、及びその他不可避な不純物を含み、前記CaとYとの含量は、前記マグネシウム合金の全重量に対して0.1%〜2.5%であることを特徴とする。本発明に係るマグネシウム合金は、保護被膜として働く緻密な複合酸化層を形成することで極めて優れた耐酸化性及び発火抵抗性を示し、大気中や一般の不活性雰囲気(Ar、N2)下で溶解、鋳造及び加工が可能となり、機械加工工程の際に堆積するチップの自然発火を抑制することができる。

(もっと読む)

マグネシウム合金板材

【課題】温間塑性加工性に優れるマグネシウム合金板材及びその製造方法、この板材に温間塑性加工を施してなる成形体を提供する。

【解決手段】マグネシウム合金板材は、再結晶化を目的とする熱処理を行っていない圧延材RSに所定の歪みを付与し、歪み付与後にも上記熱処理を行わないことで製造される。歪みの付与は、圧延材RSを加熱炉10で加熱し、加熱した圧延材RSを加熱したローラ21間に通過させて圧延材RSに曲げを付与し、付与後の板材の単色光X線回折における(0004)回折ピークの半価幅が0.20deg以上0.59deg以下となるように行う。この合金板材は、残存する歪みを利用して、温間塑性加工中に連続的な再結晶を生じ、高い塑性変形能を発現する。

(もっと読む)

コイル材及びその製造方法

【課題】高強度なマグネシウム合金板材の生産性の向上に寄与することができるコイル材、及びその製造方法を提供する。

【解決手段】金属からなる板状材を円筒状に巻き取ってコイル材とするコイル材の製造方法である。板状材は、連続鋳造機から排出されたマグネシウム合金の鋳造材で、その厚さt(mm)が7mm以下である。板状材1の巻き取り直前の温度T(℃)を、その板状材1の厚さtと曲げ半径R(mm)とで表される表面歪み((t/R)×100)が、室温における当該板状材1の伸び以下となる温度に制御して巻取機により巻き取る。

(もっと読む)

マグネシウム合金コイル材及びその製造方法

【課題】コイル材の全長に亘って実質的に均質な金属組織を有するマグネシウム合金コイル材を提供する。

【解決手段】マグネシウム合金からなる長尺材が巻き取られてなるマグネシウム合金コイル材2に係る。そして、長尺材の全長に亘って、マグネシウム合金の連続する100個以上の結晶粒の平均粒径が20〜80μmである。このマグネシウム合金コイル材2は、マグネシウム合金からなる長尺材が巻き取られてなる少なくとも一つのコイル素材を熱処理炉内で加熱する加熱工程と、加熱工程を経たコイル素材を冷媒槽内に貯留された冷媒中に浸漬させて冷却する冷却工程とを備える製造方法によって製造される。加熱工程は、熱処理炉内の雰囲気を対流する対流手段を有する均熱手段によって、雰囲気を攪拌し、熱処理炉内の全てのコイル素材を実質的に均一に加熱する。

(もっと読む)

マグネシウム合金コイル材

【課題】マグネシウム合金からなる長尺な板材を巻き取ったコイル材であって、その全長に亘って厚さのばらつきが小さいマグネシウム合金コイル材、マグネシウム合金コイル材の研削方法、マグネシウム合金用研削装置、及びマグネシウム合金板を提供する。

【解決手段】マグネシウム合金コイル材から繰り出されて走行する板材(素材板100)を研削ベルト13により研削するにあたり、素材板100の幅方向の複数箇所の厚さを厚さ測定器(フォワードセンサ31)により測定し、コンタクトロール11とビリーロール12との間のギャップの幅方向の大きさが不均一になるように調整してから研削する。上記研削工程により、研削後の研削板1の全長に亘って、当該研削板1の幅方向における厚さのばらつきを40μm以内とすることができる。

(もっと読む)

31 - 40 / 124

[ Back to top ]