国際特許分類[F16D69/04]の内容

機械工学;照明;加熱;武器;爆破 (654,968) | 機械要素または単位;機械または装置の効果的機能を生じ維持するための一般的手段 (198,328) | 回転伝達用継ぎ手 (20,284) | 摩擦ライニング;その取り付け;共同的に作用する摩擦材または摩擦面の選択 (531) | ライニングの取り付け (80)

国際特許分類[F16D69/04]に分類される特許

71 - 80 / 80

ブレーキ部材からの摩擦部材の分離方法及びブレーキ部材の再生方法

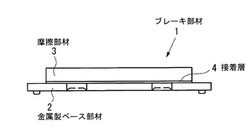

【課題】 低コスト、且つ短時間で容易にブレーキ摩擦材部品の金属製ベース部材から摩擦部材を剥離する摩擦部材の分離方法を提供する。また、剥離後の摩擦部材を再利用してブレーキ部材を再生する方法を提供する。

【解決手段】 接着層を介して接着されることにより構成されたブレーキ部材の金属製ベース部材と摩擦部材とを分離する方法において、前記ブレーキ部材を熱処理し、その直後にブレーキ部材に水を噴霧することを特徴とするブレーキ部材の金属製ベース部材と摩擦部材との分離方法。熱処理直後にブレーキ部材に水を噴霧する際、前記金属製ベース部材に水を噴霧することが好ましい。更に、剥離した摩擦部材を粉砕して摩擦部材の配合材料として使用する。

(もっと読む)

摩擦材の製造方法

【課題】 熱硬化性樹脂を含む摩擦材において、熱硬化性樹脂が完全に硬化するための熱処理時間を短縮できる摩擦材の製造方法を提供する。

【解決手段】 熱硬化性樹脂を含む摩擦材とバックプレートとを重ね、加圧・加熱して摩擦材をバックプレートに貼り付ける成形工程と、その後加熱下で摩擦材を硬化させる熱処理工程とを含む摩擦材の製造方法において、前記熱処理工程が、前記バックプレート1と該バックプレート1に貼り付けた摩擦材13との両面から熱板21a,21bを圧接する工程であって、摩擦材側の熱板21aの温度が300〜650℃で、バックプレート側の熱板21bの温度が180〜350℃とした。従来数時間要した熱処理時間を、2〜70分に短縮することができる。

(もっと読む)

プレス成形機及びプレス成形方法並びにプレス成形機及びプレス成形方法により得られるディスクブレーキパッド

【課題】 成形品の厚み寸法や密度のばらつきを低減できるプレス成形機及び該プレス成形機を用いたプレス成形方法並びにプレス成形機及びプレス成形方法により得られるディスクブレーキパッドを提供する。

【解決手段】 多数の成形キャビティを有し、該キャビティ内に裏金及び成形材料としての摩擦部材を挿設して成形するプレス成形機において、各々の成形キャビティに対応する各々の子シリンダが圧力媒体を介して連通しており、かつ成形キャビティが配設される金型に上下の可動性をもたせ、成形機ピストンの押付け圧によって各々の子シリンダ内の油圧を上昇させて等圧ピストンによりキャビティ内を圧縮するようにしたプレス成形機及び該プレス成形機を用い各々のキャビティに均等な圧力をかけて複数個の成形品を同時に成形するプレス成形方法並びにプレス成形機及びプレス成形方法により得られるディスクブレーキパッド。

(もっと読む)

フリクションプレートの製造方法及び製造装置

【課題】 コアプレートとフェーシングの精度のよい位置合わせ及び芯合わせで接着を行うことができ、面取り加工が不要のフリクションプレートの製造方法及び製造方法を提供する。

【解決手段】 湿式多板クラッチ装置に使用され、コアプレートとフェーシングからなるフリクションプレートの製造方法であって、コアプレートの外周に少なくとも3個以上配置された位置決め部材により、コアプレートの外径より小さい外径を有する環状のフェーシングを所定のオフセット量でコアプレート上に位置決めする工程と、コアプレートに対してフェーシングを押圧接着する工程とからなる。

(もっと読む)

鉄道車両用合成制輪子、及びその製造方法並びに再生方法

【課題】 摩擦体3と制輪子支え2が一体に構成されているいわゆる甲型の鉄道車両用合成制輪子において、リサイクル容易な構成を提供する。

【解決手段】 前記摩擦体3が一体成形される、凸部4a及び凹部4bが形成された背板4と、この背板4を前記制輪子支え2へ固定するボルト5と、を有する。前記背板4を前記制輪子支え2から取り外すために力が加えられる前記ボルト5の作用部(頭部)が、前記摩擦体3に埋め込まれている。

(もっと読む)

摩擦材

【課題】ライニング材が接着される金属製のベースの接着面にクロム化合物を用いることなく防錆処理を施した摩擦材を提供する。

【解決手段】所定形状に形成されたライニング材14が金属製のベース12の一面側に接着されて成る摩擦材10において、該ベース12の一面側に下地層としてのジルコニア層が形成されていると共に、前記ジルコニア層が形成されたベース12の一面側とライニング材14とが、ライニング材14中を浸透してきた浸透水の水路を形成し得る連続気泡が実質的に不存在の接着層によって接着されていることを特徴とする。

(もっと読む)

セグメントタイプ摩擦材

【課題】 セグメントタイプ摩擦材において、潤滑油量が多い部位、潤滑油が抜け難い部位においても充分な引き摺りトルクの低減効果が得られること。

【解決手段】 従来のセグメントタイプ摩擦材11はセグメントピース13の外周がコアプレート2の外周に接近して設けられ、ATケース5の内周のセパレータプレート6が噛み合う溝が切られている部分との間が狭くなっている。これに対して、セグメントタイプ摩擦材7を構成するセグメントピース8の外周はコアプレート2の外周から離れ、引き込み量4も約2mmのため、ATケース5の内周部分との間も広くなっている。このように、コアプレート2の外周部分において、非締結時におけるセグメントピース8とセパレータプレート6の間隙が広くなる部分が生じて、引き摺りトルクを低減することができる。

(もっと読む)

湿式摩擦板及び湿式摩擦板の製造方法

【課題】 摩擦材と同じ厚さの、内径から外径方向に幅が狭くなる溝を効率よく作成すること。

【解決手段】 摩擦材のブランク材から、対称形状のセグメントA,Bを切り出す。すなわち、四角形状のブランク材から、斜線の切断線に沿って、対称形状のセグメントA,Bを切り出す。対称形状のセグメントA,Bのうち、一方を逆におきかえて、内径側より外径方向に向かい溝幅が狭くなる溝2を形成するように、セグメントA,Bを金属のコアプレート1に貼り付ける。

(もっと読む)

湿式多板クラッチのフリクションプレート

【課題】空転時のドラグ低減と、噛み合い時の安定した摩擦特性の維持とが両立する湿式多板フリクションプレートを得る。

【解決手段】図はフリクションプレート4コアプレート41のスプライン歯42が相対するハブ8のスプライン部82とスプライン勘合している状態を示している。コアプレート41にはセグメント状の摩擦材7が貼着され、セグメント同士の円周方向の隙間は径方向の油通路75を形成している。セグメント7ACでは、摩擦材7の径方向の中央部から内径側で、内周部から外周部に向けて徐々に高さが高くなる部分70が形成されている。セグメント7ADではそういう加工はされていない。ハブの給油孔81の開口を上記の加工のされているセグメント7ACと対にして形成してもよい。

(もっと読む)

湿式摩擦板用接着剤

【課題】金属基材の表面処理工程を行わなくても高い接着強度を有する、湿式摩擦板用接着剤を提供すること。

【解決手段】レゾール型フェノール樹脂を主成分とする接着剤に硝酸塩又は硝酸を添加することにより、湿式摩擦板用接着剤を得る。硝酸塩又は硝酸の添加量は、湿式摩擦板用接着剤のpHが3〜6の範囲になるような量が好ましい。この接着剤を、湿式摩擦材と金属基材の接着に用いることにより、金属基材に薬液処理等の表面処理工程を施さなくても高い接着強度が得られる。

(もっと読む)

71 - 80 / 80

[ Back to top ]