国際特許分類[H05K3/44]の内容

電気 (1,674,590) | 他に分類されない電気技術 (122,472) | 印刷回路;電気装置の箱体または構造的細部,電気部品の組立体の製造 (64,965) | 印刷回路を製造するための装置または方法 (27,705) | 絶縁された金属心回路の製造 (202)

国際特許分類[H05K3/44]に分類される特許

81 - 90 / 202

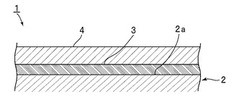

絶縁シート及び積層構造体

【課題】熱伝導率が10W/m・K以上の熱伝導体を導電層に接着するのに用いられ、未硬化状態でのハンドリング性に優れており、加工性に優れた硬化物を得ることができ、さらに絶縁破壊特性、熱伝導性及び耐熱性に優れた硬化物を得ることができる絶縁シートを提供する。

【解決手段】熱伝導率が10W/m・K以上の熱伝導体4を導電層2に接着するのに用いられ、芳香族骨格を有し、かつ重量平均分子量3万以上のポリマー(A)と、芳香族骨格を有し、かつ重量平均分子量600以下のエポキシモノマー(B1)及びオキセタンモノマー(B2)の内の少なくとも一方のモノマー(B)と、硬化剤(C)と、無機フィラー(D)と、有機フィラー(E)とを含有する絶縁シート3。

(もっと読む)

金属芯入り多層基板の製造方法

【課題】 製造工程の短縮化および低コスト化が可能な金属芯入り多層基板の製造方法を提供する。

【解決手段】 熱プレス工程が、真空引きを行いながら熱プレス温度を上昇させて、第1の絶縁体3及び第2の絶縁体5の樹脂を溶融しながら熱プレスを行うことにより、金属板4の貫通孔4aに樹脂を充填する第1の充填工程と、第1の絶縁体3及び第2の絶縁体5の樹脂がゲル化する前に、常圧に戻しながら熱プレスのプレス圧力を高めることにより、貫通孔4aに樹脂を補充充填する第2の充填工程と、第1の絶縁体3及び第2の絶縁体5の樹脂を硬化させる熱硬化工程とを備える金属芯入り多層基板の製造方法である。

(もっと読む)

配線回路基板およびその製造方法

【課題】伝送損失を低減することが可能な配線回路基板およびその製造方法を提供することである。

【解決手段】サスペンション本体部10上に第1の絶縁層41が形成されている。第1の絶縁層41上に配線パターンW1a,W2aが間隔をおいて平行に形成されている。配線パターンW1a,W2aの両側における第1の絶縁層41上の領域には、第2の絶縁層42が形成されている。配線パターンW1a側における第2の絶縁層42上の領域に配線パターンW2bが形成されている。配線パターンW2a側における第2の絶縁層42上の領域に配線パターンW1bが形成されている。配線パターンW1a,W2a,W1b,W2bを覆うように、第1および第2の絶縁層41,42上に第3の絶縁層43が形成されている。

(もっと読む)

配線回路基板およびその製造方法

【課題】伝送損失を低減することが可能な配線回路基板およびその製造方法を提供することである。

【解決手段】サスペンション本体部10上に第1の絶縁層41が形成されている。第1の絶縁層41上に書込用配線パターンW1,W2が間隔をおいて平行に形成されている。書込用配線パターンW1,W2の間における第1の絶縁層41上の領域には、グランドパターンG1が形成されている。書込用配線パターンW1,W2およびグランドパターンG1を覆うように第1の絶縁層41上に第2の絶縁層42が形成されている。

(もっと読む)

金属芯入り多層基板の製造方法

【課題】 製造工程の短縮化および低コスト化が可能な金属芯入り多層基板の製造方法を提供する。

【解決手段】 一対の導電箔1,11間に電気絶縁体3,5が介在され、電気絶縁体3,5の内部に金属芯4が設けられた金属芯入り多層基板の製造方法であって、一方の導電箔1に第1の絶縁体3を形成する第1の絶縁体形成工程と、貫通孔4aを有する金属板4を第1の絶縁体3に配置する金属板配置工程と、金属板4に第2の絶縁体5を形成する第2の絶縁体形成工程と、第2の絶縁体5に他方の導電箔7を配置して積層体10を形成する導電箔配置工程と、積層体10を真空下で熱プレスする熱プレス工程とを備え、第1の絶縁体形成工程及び第2の絶縁体形成工程の少なくとも一方は、絶縁性樹脂3,5を印刷する印刷工程を含む。

(もっと読む)

プリント配線板およびその製造方法

【課題】製造工程を簡素化することができるプリント配線板およびその製造方法を提供することを目的とする。

【解決手段】本発明のプリント配線板1は、金属基板2と、金属基板2の表面上に設けられた絶縁層3と、絶縁層3の表面上に設けられ、ガラス転移温度が20℃〜300℃であって熱可塑性を有するポリイミド樹脂により形成された接着層6と、接着層6の表面上に設けられた金属箔層8とを備えている。

(もっと読む)

回路付サスペンション基板およびその製造方法

【課題】導体層の腐食が有効に防止された、回路付サスペンション基板およびその製造方法を提供すること。

【解決手段】支持基板2の上に、第1開口部11が形成されるベース絶縁層3を形成し、ベース絶縁層3の表面および第1開口部11から露出する支持基板2の表面に、金属薄膜13を形成し、ベース絶縁層3の上と第1開口部11内とに形成される金属薄膜13の表面に、金属薄膜13を介して支持基板2に電気的に導通されるように、導体層4をめっきにより形成し、導体層4の上に、支持基板2を電解めっきのリードとして、電解めっきにより外部側接続端子部9を形成し、支持基板2に、第1開口部11を被覆する被覆部14が残存するように、第1開口部11を囲む第2開口部12を開口する。

(もっと読む)

回路付サスペンション基板の製造方法

【課題】金属支持基板をリードとする電解めっきにおいて、めっき電流の導通の信頼性を確保しながら、導体層を高い自由度でレイアウトすることのできる、回路付サスペンション基板の製造方法を提供すること。

【解決手段】金属支持基板32の上に、第1開口部11が形成されるベース絶縁層3を形成し、金属薄膜13を形成し、その表面に導体層4を形成し、外部側接続端子部9の上に電解めっきにより金属めっき層16を形成し、金属支持基板32における第1開口部11との対向部分に、第1開口部11を囲み、かつ、第1開口部11の周端縁と接触しないように、第2開口部12を開口するとともに、金属支持基板32を部分的にエッチングして、金属支持層2を形成することにより、回路付サスペンション基板1と支持枠33とを形成する。そして、第1開口部11を、支持枠33が形成されるベース絶縁層3に形成する。

(もっと読む)

金属印刷回路基板の原板及び原板の製造方法

【課題】金属基板上に物理気相蒸着のためのスパッタリング方法により絶縁層及び厚膜の高密度の電気伝導層を形成し、優れた放熱特性及び電気的な特性を有する金属印刷回路基板の原板及び原板の製造方法を提供する。

【解決手段】本発明の原板製造方法は、金属基板上に物理気相蒸着のためのスパッタリング方法により絶縁層を形成するステップと、前記絶縁層上に前記スパッタリング方法により伝導性金属からなり、圧縮残留応力を有する第1薄膜を蒸着するステップと、前記第1薄膜上に前記スパッタリング方法により伝導性金属からなり、引張残留応力を有する第2薄膜を蒸着するステップと、前記第1薄膜及び第2薄膜を蒸着するステップを繰り返し、全体の残留応力が予め設定された範囲内で制御された厚膜の電気伝導層を蒸着するステップと、を含む。

(もっと読む)

絶縁シート及びその製造方法並びにこれを用いた印刷回路基板及びその製造方法

【課題】半導体チップの熱膨張係数とほぼ同様の絶縁基板を製作でき、これを用いて印刷回路基板の反り・捻れを防ぐことができ、半導体チップ及び印刷回路基板との接続材に応力が発生せず、温度変化により半導体チップや鉛フリーハンダのような接続材にクラックや剥離が発生しなくて放熱効果を高めることができる、絶縁シート及びその製造方法並びにこれを用いた印刷回路基板及びその製造方法を提供する。

【解決手段】本発明による絶縁シートの製造方法は、熱可塑性樹脂層が積層された補強基材を提供するステップと、補強基材に積層された上記熱可塑性樹脂層をコア基板に積層するステップと、コア基板に補強基材と熱可塑性樹脂層とを熱加圧するステップと、を含むことを特徴とする。

(もっと読む)

81 - 90 / 202

[ Back to top ]