キャスク用シール材

【課題】従来のゴムスポンジ製のキャスク用シール材と同等の高い圧縮性を有するとともに、ヘタリが生じ難く、海水中の塩分や雨水などが浸入してキャスクを腐食させる懸念もない、キャスク用シール材を提供すること。

【解決手段】断面において、対向する2つの部材の一方側部材の表面に載置される基板部と、基板部から他方側部材の表面に向けて延設された断面略アーチ状の本体部と、基板部および本体部により区画された断面略D字形状の中空部と、を備え、キャスク用シール材の全体がゴム板によって形成されているとともに、キャスク用シール材を対向する2つの部材の間に装着した際に、中空部と外部空間とを連絡するように構成された気体流路を形成した。

【解決手段】断面において、対向する2つの部材の一方側部材の表面に載置される基板部と、基板部から他方側部材の表面に向けて延設された断面略アーチ状の本体部と、基板部および本体部により区画された断面略D字形状の中空部と、を備え、キャスク用シール材の全体がゴム板によって形成されているとともに、キャスク用シール材を対向する2つの部材の間に装着した際に、中空部と外部空間とを連絡するように構成された気体流路を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放射性廃棄物を収容した容器を運搬するための放射性廃棄物運搬容器(キャスク)に用いられるシール材に関する。

【背景技術】

【0002】

原子力発電所などから発生した使用済燃料などの放射性廃棄物は、所定期間冷却した後、キャスクと呼ばれる放射性廃棄物運搬容器に収容されて、再処理施設や処分場まで運搬される。

【0003】

キャスクは、運搬する使用済燃料の放射性レベルに応じた強度を有するように設計されており、数十〜数百トンの重量を持つ。キャスクを構成する蓋、緩衝体、容器本体などの各部材は重厚な構造となっており、主に鉄や鉛などの金属を切断、加工、溶接などして製造される。

【0004】

このように、キャスクを構成する蓋、緩衝体、容器本体などの各部材は、金属を切断、加工、溶接して製造されるため、寸法公差が大きい。このため、キャスクに用いられるシール材には、高いシール性とともに寸法公差を吸収するだけの高い圧縮性が要求される。

【0005】

このような背景から、従来のキャスク用シール材としては、例えば図7に示したような高い圧縮性を有するゴムスポンジ製のキャスク用シール材100が主に使用されてきた。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、放射性廃棄物がキャスクに収容されてから、再処理施設や処分場まで運搬され、収容された放射性廃棄物が取り出されるまでには、数ヶ月〜1年程度の期間がかかる。シール材は、長期間、高い圧縮力で締め付けられると、いわゆるヘタリと呼ばれる圧縮永久歪みが生じ、シール性能が低下するところ、上述したゴムスポンジ製の従来のキャスク用シール材100には、このヘタリが生じ易いという欠点があった。

【0007】

また、放射性廃棄物が収容されたキャスクは、海上輸送などによって再処理施設や処分場まで運搬されることも多いが、キャスクを海上輸送する場合に、上述したゴムスポンジからなる従来のキャスク用シール材100を使用すると、キャスクのシール材との接触面が腐食する場合があった。これは、ゴムスポンジの空隙から海水中の塩分や雨水などが浸入するためと推察された。

【0008】

上述したようなヘタリの問題や、キャスクに生じるシール材との接触面の腐食の問題により、従来のキャスク用シール材100の寿命は短く、頻繁に交換や補修を行う必要があった。また、使用される部位やキャスクの輸送環境によってもシール材の耐久性に大きな差が生じていたため、計画的なメンテナンスを行うことが難しかった。

【0009】

本発明は、上述したような従来の課題に鑑みなされたものであって、従来のゴムスポンジ製のキャスク用シール材と同等の高い圧縮性を有するとともに、ヘタリが生じ難く、海水中の塩分や雨水などが浸入してキャスクを腐食させる懸念もない、キャスク用シール材を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、前述したような従来技術の問題点を解決するために発明されたものであって、

本発明のキャスク用シール材は、

対向する2つの部材の間に装着されるキャスク用シール材であって、

前記キャスク用シール材は、その断面において、

前記対向する2つの部材の一方側部材の表面に配置される基板部と、

前記基板部から前記対向する2つの部材の他方側部材の表面に向けて延設された断面略アーチ状の本体部と、

前記基板部および本体部により区画された断面略D字形状の中空部と、を備え、

前記キャスク用シール材の全体がゴム板によって形成されているとともに、

前記キャスク用シール材を前記対向する2つの部材の間に装着した際に、前記中空部と外部空間とを連絡するように構成された気体流路が形成されていることを特徴とする。

【0011】

このように構成することで、断面略D字状の中空部を有するとともに、中空部と外部空間とを連絡する気体流路が形成されているため、シール材が圧縮された際に中空部の空気が気体流路を通じて外部空間に排出される。したがって、ゴム板により形成されていながら、従来のゴムスポンジ製のキャスク用シール材と同等の高い圧縮性を有する。また、シール材の全体が密実なゴム板によって形成されているため、ヘタリが生じ難いとともに、海水中の塩分や雨水などが浸入しないため、キャスクを腐食させる懸念もない。

【0012】

なお、本明細書において「ゴム板」とは、非スポンジ形状のゴム成形品を意味し、ゴムスポンジとは明確に区別されるものである。

上記発明において、

前記一方側部材の表面には、断面略矩形状のシール溝が形成されており、

前記基板部の少なくとも一部またはその全体が、前記シール溝に嵌装可能な形状に形成されていることが望ましい。

【0013】

このように構成することで、シール溝に基板部を嵌装することができるため、キャスク用シール材をより安定した状態でシール溝に装着することができる。

また、上記発明において、

前記気体流路が、

前記基板部を略垂直に貫通する貫通孔と、前記基板部の上面および側面の少なくとも一部を切り欠いて形成された該貫通孔と連絡する凹部と、から構成されることが望ましい。

【0014】

このように構成することにより、本体部に孔を開けることなく気体流路を形成することができるため、本体部の圧縮復元性を損なうことなく、キャスク用シール材が圧縮された際に中空部の空気を確実に外部空間に排出させることができる。

【0015】

また、上記発明において、

前記基板部が、

前記シール溝に嵌装可能な形状に形成されている装着部と、

前記本体部と略同一の幅に形成されている嵩上部と、から構成されていることが望ましい。

【0016】

このように構成することにより、シール溝に装着部を嵌装することができるため、キャスク用シール材をより安定した状態でシール溝に装着することができる、また、嵩上部の高さを適宜調整することにより、所望の高さを有するシール材を容易に製造することができる。

【0017】

また、上記発明において、

前記気体流路が、

前記嵩上部の内部に形成された連通孔によって構成されることが望ましい。

【0018】

このように構成することにより、本体部に孔を開けることなく気体流路を形成することができるため、本体部の圧縮復元性を損なうことなく、キャスク用シール材が圧縮された際に、中空部の空気を確実に外部空間に排出させることができる。

【発明の効果】

【0019】

本発明によれば、従来のゴムスポンジ製のキャスク用シール材と同等の高い圧縮性を有するとともに、ヘタリが生じ難く、海水中の塩分や雨水などが浸入してキャスクを腐食させる懸念もない、キャスク用シール材を提供することができる。

【図面の簡単な説明】

【0020】

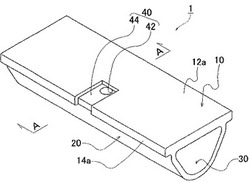

【図1】図1は、本発明のキャスク用シール材を示した斜視図である。

【図2A】図2Aは、図1のA−A線における断面図である。

【図2B】図2Bは、図2Aに示したキャスク用シール材の本体部の形状を説明するための図である。

【図3】図3は、本発明のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

【図4】図4は、本発明の別の実施形態のキャスク用シール材を示した斜視図である。

【図5A】図5Aは、図4のB−B線における断面図である。

【図5B】図5Bは、本発明の別の実施形態のキャスク用シール材の本体部の形状を説明するための図である。

【図6】図6は、本発明の別の実施形態のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

【図7】図7は、従来のキャスク用シール材を示した断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明のキャスク用シール材を示した斜視図である。図2Aは、図1のA−A線における断面図である。図2Bは、図2Aに示したキャスク用シール材の本体部の形状を説明するための図である。

【0022】

なお、本明細書において「上面」とは、図中の上側の面、すなわち基板部10であればシール溝62と接触する側の面を指す。また「下面」とは、図中の下側の面、すなわち基板部10であれば本体部20が延設されている側の面を指す。

【0023】

本発明のキャスク用シール材1は、図1および図2Aに示したように、平面視で略長方形状に形成された基板部10と、基板部10の下面12bから延設された本体部20と、基板部10の下面12bおよび本体部20の内面22によって区画された中空部30と、から構成されている。

【0024】

基板部10は、図2Aに示したように断面略平板形状に形成されており、その中心軸CLから一方側面14a側に寄った位置に、基板部10を略垂直に貫通する貫通孔42が形成されている。また、上面12aの貫通孔42から一方側面14aまでの間、および一方側面14aには切り欠きが形成されており、これにより、図2Aに示したように断面略L字状の凹部44が形成されている。そしてこの貫通孔42と凹部44とにより、後述するように、キャスク用シール材1を対向する2つの部材の間に装着した際に中空部30と外部空間とを連絡する、気体流路40が形成される。

【0025】

なお、図1に示したキャスク用シール材1では、この気体流路40は、キャスク用シール材1の長手方向に1箇所だけ形成されている。しかしながら、本発明のキャスク用シール材1はこれに限定されず、例えば、気体流路40をキャスク用シール材1の長手方向に複数箇所設けても良く、また、例えば、一方側面14a側だけでなく他方側面14b側にも気体流路40を形成し、一断面に2箇所の気体流路40を設けるようにしても良い。

【0026】

本体部20は、図2Aに示したように、中心軸CLを中心に略対称形状をなした断面略アーチ状に形成されており、その詳細な形状は、図2Bに示したとおりである。

すなわち、図2Bに示したとおり、本体部20の内面22には、基板部10から離れた先端側に円弧線22Aが形成されており、その円弧線22Aの両端部からは、直線22B、22Bが接線方向に延伸している。また、本体部20の外面24も同様に、基板部10から離れた先端側に円弧線24Aが形成されており、その円弧線24Aの両端部からは、直線24B、24Bが接線方向に延伸している。また、直線22B、22Bの他端側には、略R状に形成された接続線22Cが形成されており、これにより内面22と基板部10の下面12bとが接続されている。

【0027】

また、図2Aに示したように、本体部20の肉厚tは略均一に形成されている。

そして、このような本体部20の内面22と、基板部10の下面12bにより区画されて、図2Aおよび図2Bに示したような断面略D字形状の中空部30が形成される。

【0028】

本発明のキャスク用シール材1は、このように、中空部30の断面略D字状に形成されており、特に本体部20の内面22および外面24に、各々直線22B、直線24Bが形成されているため、中空部30が断面略円形状や略楕円形状に形成された場合と比べて、高い圧縮抵抗性を有している。したがって、高いシール性が要求されるキャスク用シール材1として好適に使用することができるようになっている。

【0029】

また、図2Bに示す符号αは、内面22における直線22B、22Bとの交角を、符号α´は、外面24における直線24B、24Bとの交角を、各々示している。この交角αおよび交角α´が大きいほど本体部20が圧縮変形し易くなり、反対に、この交角αおよび交角α´が小さいほど本体部20は圧縮変形し難くなる。また、円弧線22Aおよび円弧線24Aが長いほど本体部20が圧縮変形し易くなり、反対にこの円弧線22Aおよび円弧線24Aが短いほど本体部20は圧縮変形し難くなる。

【0030】

本発明のキャスク用シール材1では、上述した交角αおよび交角α´、並びに円弧線22Aおよび円弧線24Aの長さを適宜調整することで、所望の圧縮量および圧縮抵抗となるような形状の本体部20を形成することができる。なお、本実施形態では、上述したように、本体部20の肉厚tが略均一に形成されているため、交角αと交角α´も略同一の角度となっている。しかしながら、本発明のキャスク用シール材1はこれに限定されず、交角αと交角α´とが異なる角度となるように、すなわち、本体部20の肉厚tが略均一ではなく、例えば、先端側に向かって薄肉となるように形成されていてもよい。また、この交角αおよび交角α´の好ましい範囲は45度〜150度、さらに好ましくは45°〜90度であり、本実施形態ではいずれも約60°となっている。

【0031】

このような形状からなる本発明のキャスク用シール材1は、ゴム板によって形成されている。ゴム板は、ゴムスポンジと比べて弾性変形に対する復元性が高く、長期間にわたって圧縮されても、ゴムスポンジのように大きな永久歪みは生じない。本発明のキャスク用シール材1は、このような復元性の高いゴム板により形成されているため、上述した従来のゴムスポンジ製のキャスク用シール材100と比べて、ヘタリが生じ難くなっている。

【0032】

このようなゴム板の材料としては、例えば、天然ゴムや、ニトリルゴム、水素化ニトリルゴム、フッ素ゴム、シリコーンゴム、ウレタンゴム、エチレンプロピレンゴム、布入りゴムなどの各種合成ゴム材料が挙げられる。なお、本実施形態のキャスク用シール材10は、シリコーンゴムにより形成されている。

【0033】

なお、上述したゴム板とは、ゴムスポンジのように内部に無数の孔が形成された多孔質のゴムではなく、密実な内部構造を有する、いわゆる一般的なゴムを意味するものである。ゴムスポンジの比重が0.1〜0.3程度であるのに対し、本発明のゴム板の比重は0.8以上であり、両者は明確に区別されるものである。

【0034】

図3は、本発明のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

図3に示した本発明のキャスク用シール材1は、互いに対向して配置された2つの部材、ここではコンテナ本体50と、蓋60との間に装着されている。また、コンテナ本体50と蓋60とは、ボルト64によって一体的に連結されている。なお、このコンテナ本体50の内部には、低レベル放射性廃棄物が入ったドラム缶(不図示)が収容されている。

【0035】

また、蓋60の下面には略矩形状のシール溝62が形成されている。このシール溝62は、上述したキャスク用シール材1の基板部10の幅および高さと略同一の断面形状となっており、基板部10が嵌装可能なように形成されている。キャスク用シール材1は、その基板部10がシール溝62に嵌装されることで、コンテナ内部のコンテナ本体50と蓋60との間に装着されている。

【0036】

このように、本発明のキャスク用シール材1は、基板部10がシール溝62に嵌装可能に形成されている。したがって、キャスク用シール材1をより安定した状態で、コンテナ本体50と蓋60との間に装着することができるようになっている。

【0037】

また、図3に示したように、コンテナ本体50と蓋60との間に装着されたキャスク用シール材1は、その本体部20の外面24がコンテナ本体50の側壁上面52と当接して、圧縮するように大きく弾性変形している。このように、本発明のキャスク用シール材1が圧縮するように大きく弾性変形するのは気体流路40が形成されているためであり、キャスク用シール材1が圧縮された際に、中空部30の空気が気体流路40を通じて外部空間に排出されるように構成されているからである。

【0038】

なお、上述した気体流路40は、キャスク用シール材1を対向する2つの部材の間に装着した際に、中空部30と外部空間とを連絡するように構成されていればよく、例えば、本体部20の一部に貫通孔を形成することで、気体流路40を構成することも可能である。

【0039】

しかしながら、本体部20は大きく弾性変形する部分であり、この本体部20に貫通孔を設けることは、キャスク用シール材1の破壊の原因ともなり得る。したがって、気体流路40は基板部10に形成されるのが好ましく、この場合は、上述したように、貫通孔42と凹部44とから気体流路40を構成することで、中空部30の空気を確実にキャスク用シール材1の外部空間に排出することができるため、好ましい。

【0040】

図4は、本発明の別の実施形態のキャスク用シール材を示した斜視図である。図5Aは、図4のB−B線における断面図である。図5Bは、図5Aに示したキャスク用シール材の本体部の形状を説明するための図である。

【0041】

なお、この別の実施形態のキャスク用シール材1は、上述した実施形態のキャスク用シール材1と基本的には同様の構成となっており、同一部材には同一の符号を付し、その詳細な説明を省略する。

【0042】

この別の実施形態のキャスク用シール材1は、上述した実施形態のキャスク用シール材1と比べて、基板部10および気体流路40の形状が大きく異なっている。また、本体部20および中空部30の形状も異なっている。

【0043】

すなわち、この別の実施形態のキャスク用シール材1は、図4および図5Aに示したように、その基板部10が、断面略平板状の装着部16と、装着部16と本体部20との間に形成されている断面略矩形状の嵩上部18と、から構成されている。また、装着部16の幅は、後述する図6に示すシール溝62と略同一の幅となっており、嵩上部18の幅は、装着部16よりも狭く、本体部20の幅と略同一に形成されている。

【0044】

このように、装着部16と嵩上部18とにより基板部10を構成したため、嵩上部18の高さを適宜調整することにより、所望の高さを有するキャスク用シール材1を容易に製造することができる。

【0045】

また、この別の実施形態のキャスク用シール材1は、図4および図5Aに示したように、その気体流路40が、嵩上部18の内部に略垂直に形成された第1の連通孔46と、この第1の連通孔46に対して略垂直に連通するように形成された第2の連通孔48とから構成されている。このような気体流路40は、嵩上部18に2本の連通孔46、48を削孔するだけで形成することができるため、容易に形成することが可能である。

【0046】

なお、第1の連通孔46は、中空部30から基板部10の上面12aまで貫通している必要はなく、中空部30から第2の連通孔48と連通する深さまで形成されていればよい。この別の実施形態のキャスク用シール材1では、基板部10の上面12aから中空部30に向かって貫通孔42を形成したため、このような形状となっている。また、気体流路40を1本の連通孔によって構成することも、もちろん可能である。

【0047】

また、この別の実施形態のキャスク用シール材1の本体部20および中空部30の形状は、図4Bに示したとおりであって、交角αおよび交角α´はいずれも約54°となっている。

【0048】

図6は、本発明の別の実施形態のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

この図6に示した本発明のキャスク用シール材1は、互いに対向して配置された2つの部材、ここでは容器本体50と、上部緩衝体60との間に装着されている。なお、この容器本体50の内部のバスケット(不図示)には、使用済燃料が収容されている。また、上部緩衝体60は、外部からキャスクに作用する衝撃などを吸収するためのもので、運搬時に容器本体50に取り付けられるものである。

【0049】

また、上部緩衝体60の下面には略矩形状のシール溝62が形成されている。このシール溝62は、上述した装着部16の幅および高さと略同一の断面形状となっており、基板部10が嵌装可能なように形成されている。この別の実施形態のキャスク用シール材1は、基板部10の装着部16がこのシール溝62に嵌装されることで、容器本体50と上部緩衝体60との間に装着されている。

【0050】

このように、この別の実施形態のキャスク用シール材1は、装着部16がシール溝62に嵌装可能に形成されている。したがって、上述した実施形態と同様、より安定した状態でシール溝62に装着できるようになっている。

【0051】

また、図6に示したキャスク用シール材1は、その本体部20の外面24が容器本体50の外周壁上面52に当接し、圧縮するように大きく弾性変形している。このように、図6に示したキャスク用シール材1が圧縮するように大きく弾性変形するのは、上述した実施形態と同様、気体流路40が形成されているためであり、キャスク用シール材1が圧縮された際に中空部30の空気が気体流路40を通じてシール材の外部に排出されるようになっているからである。

【0052】

また、この別の実施形態のキャスク用シール材1は、図6に示したように、容器本体50の外部に装着されており、例えば海上輸送時などにおいて風雨に曝される場合もある。しかしながら、上述した実施形態と同様、この別の実施形態のキャスク用シール材1も密実な内部構造を有するゴム板によって形成されているため、その内部に海水中の塩分や雨水などが浸入することがなく、キャスクが腐食する懸念はない。

【0053】

以上、本発明の好ましい実施形態を説明したが、本発明は上記実施形態に限定されず、本発明の目的を逸脱しない範囲で種々の変更が可能である。

例えば、上述した実施形態では、棒状のキャスク用シール材1を例に説明したが、本発明のキャスク用シール材1は棒状のものに限定されず、例えば周環状のキャスク用シール材1とすることも可能である。

【0054】

また、上述した実施形態のキャスク用シール材1は、コンテナの蓋や容器本体の表面に形成されているシール溝62に装着されているが、本発明のキャスク用シール材1はこれに限定されず、コンテナ本体や容器本体の表面にシール溝が形成されていても、装着可能である。

【符号の説明】

【0055】

1 キャスク用シール材

10 基板部

12a 上面

12b 下面

14a 一方側面

14b 他方側面

16 装着部

18 嵩上部

20 本体部

22 内面

22A、24A 円弧線

22A、22B 直線

22C 接続線

24 外面

30 中空部

40 気体流路

42 貫通孔

44 凹部

46 第1の連通孔

48 第2の連通孔

50 コンテナ本体

60 蓋

60 上部緩衝体

62 シール溝

64 ボルト

100 ゴムスポンジ製キャスク用シール材

CL 中心軸線

【技術分野】

【0001】

本発明は、放射性廃棄物を収容した容器を運搬するための放射性廃棄物運搬容器(キャスク)に用いられるシール材に関する。

【背景技術】

【0002】

原子力発電所などから発生した使用済燃料などの放射性廃棄物は、所定期間冷却した後、キャスクと呼ばれる放射性廃棄物運搬容器に収容されて、再処理施設や処分場まで運搬される。

【0003】

キャスクは、運搬する使用済燃料の放射性レベルに応じた強度を有するように設計されており、数十〜数百トンの重量を持つ。キャスクを構成する蓋、緩衝体、容器本体などの各部材は重厚な構造となっており、主に鉄や鉛などの金属を切断、加工、溶接などして製造される。

【0004】

このように、キャスクを構成する蓋、緩衝体、容器本体などの各部材は、金属を切断、加工、溶接して製造されるため、寸法公差が大きい。このため、キャスクに用いられるシール材には、高いシール性とともに寸法公差を吸収するだけの高い圧縮性が要求される。

【0005】

このような背景から、従来のキャスク用シール材としては、例えば図7に示したような高い圧縮性を有するゴムスポンジ製のキャスク用シール材100が主に使用されてきた。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、放射性廃棄物がキャスクに収容されてから、再処理施設や処分場まで運搬され、収容された放射性廃棄物が取り出されるまでには、数ヶ月〜1年程度の期間がかかる。シール材は、長期間、高い圧縮力で締め付けられると、いわゆるヘタリと呼ばれる圧縮永久歪みが生じ、シール性能が低下するところ、上述したゴムスポンジ製の従来のキャスク用シール材100には、このヘタリが生じ易いという欠点があった。

【0007】

また、放射性廃棄物が収容されたキャスクは、海上輸送などによって再処理施設や処分場まで運搬されることも多いが、キャスクを海上輸送する場合に、上述したゴムスポンジからなる従来のキャスク用シール材100を使用すると、キャスクのシール材との接触面が腐食する場合があった。これは、ゴムスポンジの空隙から海水中の塩分や雨水などが浸入するためと推察された。

【0008】

上述したようなヘタリの問題や、キャスクに生じるシール材との接触面の腐食の問題により、従来のキャスク用シール材100の寿命は短く、頻繁に交換や補修を行う必要があった。また、使用される部位やキャスクの輸送環境によってもシール材の耐久性に大きな差が生じていたため、計画的なメンテナンスを行うことが難しかった。

【0009】

本発明は、上述したような従来の課題に鑑みなされたものであって、従来のゴムスポンジ製のキャスク用シール材と同等の高い圧縮性を有するとともに、ヘタリが生じ難く、海水中の塩分や雨水などが浸入してキャスクを腐食させる懸念もない、キャスク用シール材を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、前述したような従来技術の問題点を解決するために発明されたものであって、

本発明のキャスク用シール材は、

対向する2つの部材の間に装着されるキャスク用シール材であって、

前記キャスク用シール材は、その断面において、

前記対向する2つの部材の一方側部材の表面に配置される基板部と、

前記基板部から前記対向する2つの部材の他方側部材の表面に向けて延設された断面略アーチ状の本体部と、

前記基板部および本体部により区画された断面略D字形状の中空部と、を備え、

前記キャスク用シール材の全体がゴム板によって形成されているとともに、

前記キャスク用シール材を前記対向する2つの部材の間に装着した際に、前記中空部と外部空間とを連絡するように構成された気体流路が形成されていることを特徴とする。

【0011】

このように構成することで、断面略D字状の中空部を有するとともに、中空部と外部空間とを連絡する気体流路が形成されているため、シール材が圧縮された際に中空部の空気が気体流路を通じて外部空間に排出される。したがって、ゴム板により形成されていながら、従来のゴムスポンジ製のキャスク用シール材と同等の高い圧縮性を有する。また、シール材の全体が密実なゴム板によって形成されているため、ヘタリが生じ難いとともに、海水中の塩分や雨水などが浸入しないため、キャスクを腐食させる懸念もない。

【0012】

なお、本明細書において「ゴム板」とは、非スポンジ形状のゴム成形品を意味し、ゴムスポンジとは明確に区別されるものである。

上記発明において、

前記一方側部材の表面には、断面略矩形状のシール溝が形成されており、

前記基板部の少なくとも一部またはその全体が、前記シール溝に嵌装可能な形状に形成されていることが望ましい。

【0013】

このように構成することで、シール溝に基板部を嵌装することができるため、キャスク用シール材をより安定した状態でシール溝に装着することができる。

また、上記発明において、

前記気体流路が、

前記基板部を略垂直に貫通する貫通孔と、前記基板部の上面および側面の少なくとも一部を切り欠いて形成された該貫通孔と連絡する凹部と、から構成されることが望ましい。

【0014】

このように構成することにより、本体部に孔を開けることなく気体流路を形成することができるため、本体部の圧縮復元性を損なうことなく、キャスク用シール材が圧縮された際に中空部の空気を確実に外部空間に排出させることができる。

【0015】

また、上記発明において、

前記基板部が、

前記シール溝に嵌装可能な形状に形成されている装着部と、

前記本体部と略同一の幅に形成されている嵩上部と、から構成されていることが望ましい。

【0016】

このように構成することにより、シール溝に装着部を嵌装することができるため、キャスク用シール材をより安定した状態でシール溝に装着することができる、また、嵩上部の高さを適宜調整することにより、所望の高さを有するシール材を容易に製造することができる。

【0017】

また、上記発明において、

前記気体流路が、

前記嵩上部の内部に形成された連通孔によって構成されることが望ましい。

【0018】

このように構成することにより、本体部に孔を開けることなく気体流路を形成することができるため、本体部の圧縮復元性を損なうことなく、キャスク用シール材が圧縮された際に、中空部の空気を確実に外部空間に排出させることができる。

【発明の効果】

【0019】

本発明によれば、従来のゴムスポンジ製のキャスク用シール材と同等の高い圧縮性を有するとともに、ヘタリが生じ難く、海水中の塩分や雨水などが浸入してキャスクを腐食させる懸念もない、キャスク用シール材を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明のキャスク用シール材を示した斜視図である。

【図2A】図2Aは、図1のA−A線における断面図である。

【図2B】図2Bは、図2Aに示したキャスク用シール材の本体部の形状を説明するための図である。

【図3】図3は、本発明のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

【図4】図4は、本発明の別の実施形態のキャスク用シール材を示した斜視図である。

【図5A】図5Aは、図4のB−B線における断面図である。

【図5B】図5Bは、本発明の別の実施形態のキャスク用シール材の本体部の形状を説明するための図である。

【図6】図6は、本発明の別の実施形態のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

【図7】図7は、従来のキャスク用シール材を示した断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明のキャスク用シール材を示した斜視図である。図2Aは、図1のA−A線における断面図である。図2Bは、図2Aに示したキャスク用シール材の本体部の形状を説明するための図である。

【0022】

なお、本明細書において「上面」とは、図中の上側の面、すなわち基板部10であればシール溝62と接触する側の面を指す。また「下面」とは、図中の下側の面、すなわち基板部10であれば本体部20が延設されている側の面を指す。

【0023】

本発明のキャスク用シール材1は、図1および図2Aに示したように、平面視で略長方形状に形成された基板部10と、基板部10の下面12bから延設された本体部20と、基板部10の下面12bおよび本体部20の内面22によって区画された中空部30と、から構成されている。

【0024】

基板部10は、図2Aに示したように断面略平板形状に形成されており、その中心軸CLから一方側面14a側に寄った位置に、基板部10を略垂直に貫通する貫通孔42が形成されている。また、上面12aの貫通孔42から一方側面14aまでの間、および一方側面14aには切り欠きが形成されており、これにより、図2Aに示したように断面略L字状の凹部44が形成されている。そしてこの貫通孔42と凹部44とにより、後述するように、キャスク用シール材1を対向する2つの部材の間に装着した際に中空部30と外部空間とを連絡する、気体流路40が形成される。

【0025】

なお、図1に示したキャスク用シール材1では、この気体流路40は、キャスク用シール材1の長手方向に1箇所だけ形成されている。しかしながら、本発明のキャスク用シール材1はこれに限定されず、例えば、気体流路40をキャスク用シール材1の長手方向に複数箇所設けても良く、また、例えば、一方側面14a側だけでなく他方側面14b側にも気体流路40を形成し、一断面に2箇所の気体流路40を設けるようにしても良い。

【0026】

本体部20は、図2Aに示したように、中心軸CLを中心に略対称形状をなした断面略アーチ状に形成されており、その詳細な形状は、図2Bに示したとおりである。

すなわち、図2Bに示したとおり、本体部20の内面22には、基板部10から離れた先端側に円弧線22Aが形成されており、その円弧線22Aの両端部からは、直線22B、22Bが接線方向に延伸している。また、本体部20の外面24も同様に、基板部10から離れた先端側に円弧線24Aが形成されており、その円弧線24Aの両端部からは、直線24B、24Bが接線方向に延伸している。また、直線22B、22Bの他端側には、略R状に形成された接続線22Cが形成されており、これにより内面22と基板部10の下面12bとが接続されている。

【0027】

また、図2Aに示したように、本体部20の肉厚tは略均一に形成されている。

そして、このような本体部20の内面22と、基板部10の下面12bにより区画されて、図2Aおよび図2Bに示したような断面略D字形状の中空部30が形成される。

【0028】

本発明のキャスク用シール材1は、このように、中空部30の断面略D字状に形成されており、特に本体部20の内面22および外面24に、各々直線22B、直線24Bが形成されているため、中空部30が断面略円形状や略楕円形状に形成された場合と比べて、高い圧縮抵抗性を有している。したがって、高いシール性が要求されるキャスク用シール材1として好適に使用することができるようになっている。

【0029】

また、図2Bに示す符号αは、内面22における直線22B、22Bとの交角を、符号α´は、外面24における直線24B、24Bとの交角を、各々示している。この交角αおよび交角α´が大きいほど本体部20が圧縮変形し易くなり、反対に、この交角αおよび交角α´が小さいほど本体部20は圧縮変形し難くなる。また、円弧線22Aおよび円弧線24Aが長いほど本体部20が圧縮変形し易くなり、反対にこの円弧線22Aおよび円弧線24Aが短いほど本体部20は圧縮変形し難くなる。

【0030】

本発明のキャスク用シール材1では、上述した交角αおよび交角α´、並びに円弧線22Aおよび円弧線24Aの長さを適宜調整することで、所望の圧縮量および圧縮抵抗となるような形状の本体部20を形成することができる。なお、本実施形態では、上述したように、本体部20の肉厚tが略均一に形成されているため、交角αと交角α´も略同一の角度となっている。しかしながら、本発明のキャスク用シール材1はこれに限定されず、交角αと交角α´とが異なる角度となるように、すなわち、本体部20の肉厚tが略均一ではなく、例えば、先端側に向かって薄肉となるように形成されていてもよい。また、この交角αおよび交角α´の好ましい範囲は45度〜150度、さらに好ましくは45°〜90度であり、本実施形態ではいずれも約60°となっている。

【0031】

このような形状からなる本発明のキャスク用シール材1は、ゴム板によって形成されている。ゴム板は、ゴムスポンジと比べて弾性変形に対する復元性が高く、長期間にわたって圧縮されても、ゴムスポンジのように大きな永久歪みは生じない。本発明のキャスク用シール材1は、このような復元性の高いゴム板により形成されているため、上述した従来のゴムスポンジ製のキャスク用シール材100と比べて、ヘタリが生じ難くなっている。

【0032】

このようなゴム板の材料としては、例えば、天然ゴムや、ニトリルゴム、水素化ニトリルゴム、フッ素ゴム、シリコーンゴム、ウレタンゴム、エチレンプロピレンゴム、布入りゴムなどの各種合成ゴム材料が挙げられる。なお、本実施形態のキャスク用シール材10は、シリコーンゴムにより形成されている。

【0033】

なお、上述したゴム板とは、ゴムスポンジのように内部に無数の孔が形成された多孔質のゴムではなく、密実な内部構造を有する、いわゆる一般的なゴムを意味するものである。ゴムスポンジの比重が0.1〜0.3程度であるのに対し、本発明のゴム板の比重は0.8以上であり、両者は明確に区別されるものである。

【0034】

図3は、本発明のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

図3に示した本発明のキャスク用シール材1は、互いに対向して配置された2つの部材、ここではコンテナ本体50と、蓋60との間に装着されている。また、コンテナ本体50と蓋60とは、ボルト64によって一体的に連結されている。なお、このコンテナ本体50の内部には、低レベル放射性廃棄物が入ったドラム缶(不図示)が収容されている。

【0035】

また、蓋60の下面には略矩形状のシール溝62が形成されている。このシール溝62は、上述したキャスク用シール材1の基板部10の幅および高さと略同一の断面形状となっており、基板部10が嵌装可能なように形成されている。キャスク用シール材1は、その基板部10がシール溝62に嵌装されることで、コンテナ内部のコンテナ本体50と蓋60との間に装着されている。

【0036】

このように、本発明のキャスク用シール材1は、基板部10がシール溝62に嵌装可能に形成されている。したがって、キャスク用シール材1をより安定した状態で、コンテナ本体50と蓋60との間に装着することができるようになっている。

【0037】

また、図3に示したように、コンテナ本体50と蓋60との間に装着されたキャスク用シール材1は、その本体部20の外面24がコンテナ本体50の側壁上面52と当接して、圧縮するように大きく弾性変形している。このように、本発明のキャスク用シール材1が圧縮するように大きく弾性変形するのは気体流路40が形成されているためであり、キャスク用シール材1が圧縮された際に、中空部30の空気が気体流路40を通じて外部空間に排出されるように構成されているからである。

【0038】

なお、上述した気体流路40は、キャスク用シール材1を対向する2つの部材の間に装着した際に、中空部30と外部空間とを連絡するように構成されていればよく、例えば、本体部20の一部に貫通孔を形成することで、気体流路40を構成することも可能である。

【0039】

しかしながら、本体部20は大きく弾性変形する部分であり、この本体部20に貫通孔を設けることは、キャスク用シール材1の破壊の原因ともなり得る。したがって、気体流路40は基板部10に形成されるのが好ましく、この場合は、上述したように、貫通孔42と凹部44とから気体流路40を構成することで、中空部30の空気を確実にキャスク用シール材1の外部空間に排出することができるため、好ましい。

【0040】

図4は、本発明の別の実施形態のキャスク用シール材を示した斜視図である。図5Aは、図4のB−B線における断面図である。図5Bは、図5Aに示したキャスク用シール材の本体部の形状を説明するための図である。

【0041】

なお、この別の実施形態のキャスク用シール材1は、上述した実施形態のキャスク用シール材1と基本的には同様の構成となっており、同一部材には同一の符号を付し、その詳細な説明を省略する。

【0042】

この別の実施形態のキャスク用シール材1は、上述した実施形態のキャスク用シール材1と比べて、基板部10および気体流路40の形状が大きく異なっている。また、本体部20および中空部30の形状も異なっている。

【0043】

すなわち、この別の実施形態のキャスク用シール材1は、図4および図5Aに示したように、その基板部10が、断面略平板状の装着部16と、装着部16と本体部20との間に形成されている断面略矩形状の嵩上部18と、から構成されている。また、装着部16の幅は、後述する図6に示すシール溝62と略同一の幅となっており、嵩上部18の幅は、装着部16よりも狭く、本体部20の幅と略同一に形成されている。

【0044】

このように、装着部16と嵩上部18とにより基板部10を構成したため、嵩上部18の高さを適宜調整することにより、所望の高さを有するキャスク用シール材1を容易に製造することができる。

【0045】

また、この別の実施形態のキャスク用シール材1は、図4および図5Aに示したように、その気体流路40が、嵩上部18の内部に略垂直に形成された第1の連通孔46と、この第1の連通孔46に対して略垂直に連通するように形成された第2の連通孔48とから構成されている。このような気体流路40は、嵩上部18に2本の連通孔46、48を削孔するだけで形成することができるため、容易に形成することが可能である。

【0046】

なお、第1の連通孔46は、中空部30から基板部10の上面12aまで貫通している必要はなく、中空部30から第2の連通孔48と連通する深さまで形成されていればよい。この別の実施形態のキャスク用シール材1では、基板部10の上面12aから中空部30に向かって貫通孔42を形成したため、このような形状となっている。また、気体流路40を1本の連通孔によって構成することも、もちろん可能である。

【0047】

また、この別の実施形態のキャスク用シール材1の本体部20および中空部30の形状は、図4Bに示したとおりであって、交角αおよび交角α´はいずれも約54°となっている。

【0048】

図6は、本発明の別の実施形態のキャスク用シール材が、キャスクに装着された状態を示した断面図である。

この図6に示した本発明のキャスク用シール材1は、互いに対向して配置された2つの部材、ここでは容器本体50と、上部緩衝体60との間に装着されている。なお、この容器本体50の内部のバスケット(不図示)には、使用済燃料が収容されている。また、上部緩衝体60は、外部からキャスクに作用する衝撃などを吸収するためのもので、運搬時に容器本体50に取り付けられるものである。

【0049】

また、上部緩衝体60の下面には略矩形状のシール溝62が形成されている。このシール溝62は、上述した装着部16の幅および高さと略同一の断面形状となっており、基板部10が嵌装可能なように形成されている。この別の実施形態のキャスク用シール材1は、基板部10の装着部16がこのシール溝62に嵌装されることで、容器本体50と上部緩衝体60との間に装着されている。

【0050】

このように、この別の実施形態のキャスク用シール材1は、装着部16がシール溝62に嵌装可能に形成されている。したがって、上述した実施形態と同様、より安定した状態でシール溝62に装着できるようになっている。

【0051】

また、図6に示したキャスク用シール材1は、その本体部20の外面24が容器本体50の外周壁上面52に当接し、圧縮するように大きく弾性変形している。このように、図6に示したキャスク用シール材1が圧縮するように大きく弾性変形するのは、上述した実施形態と同様、気体流路40が形成されているためであり、キャスク用シール材1が圧縮された際に中空部30の空気が気体流路40を通じてシール材の外部に排出されるようになっているからである。

【0052】

また、この別の実施形態のキャスク用シール材1は、図6に示したように、容器本体50の外部に装着されており、例えば海上輸送時などにおいて風雨に曝される場合もある。しかしながら、上述した実施形態と同様、この別の実施形態のキャスク用シール材1も密実な内部構造を有するゴム板によって形成されているため、その内部に海水中の塩分や雨水などが浸入することがなく、キャスクが腐食する懸念はない。

【0053】

以上、本発明の好ましい実施形態を説明したが、本発明は上記実施形態に限定されず、本発明の目的を逸脱しない範囲で種々の変更が可能である。

例えば、上述した実施形態では、棒状のキャスク用シール材1を例に説明したが、本発明のキャスク用シール材1は棒状のものに限定されず、例えば周環状のキャスク用シール材1とすることも可能である。

【0054】

また、上述した実施形態のキャスク用シール材1は、コンテナの蓋や容器本体の表面に形成されているシール溝62に装着されているが、本発明のキャスク用シール材1はこれに限定されず、コンテナ本体や容器本体の表面にシール溝が形成されていても、装着可能である。

【符号の説明】

【0055】

1 キャスク用シール材

10 基板部

12a 上面

12b 下面

14a 一方側面

14b 他方側面

16 装着部

18 嵩上部

20 本体部

22 内面

22A、24A 円弧線

22A、22B 直線

22C 接続線

24 外面

30 中空部

40 気体流路

42 貫通孔

44 凹部

46 第1の連通孔

48 第2の連通孔

50 コンテナ本体

60 蓋

60 上部緩衝体

62 シール溝

64 ボルト

100 ゴムスポンジ製キャスク用シール材

CL 中心軸線

【特許請求の範囲】

【請求項1】

対向する2つの部材の間に装着されるキャスク用シール材であって、

前記キャスク用シール材は、その断面において、

前記対向する2つの部材の一方側部材の表面に配置される基板部と、

前記基板部から前記対向する2つの部材の他方側部材の表面に向けて延設された断面略アーチ状の本体部と、

前記基板部および本体部により区画された断面略D字形状の中空部と、を備え、

前記キャスク用シール材の全体がゴム板によって形成されているとともに、

前記キャスク用シール材を前記対向する2つの部材の間に装着した際に、前記中空部と外部空間とを連絡するように構成された気体流路が形成されていることを特徴とするキャスク用シール材。

【請求項2】

前記一方側部材の表面には、断面略矩形状のシール溝が形成されており、

前記基板部の少なくとも一部またはその全体が、前記シール溝に嵌装可能な形状に形成されていることを特徴とする請求項1に記載のキャスク用シール材。

【請求項3】

前記気体流路が、

前記基板部を略垂直に貫通する貫通孔と、前記基板部の上面および側面の少なくとも一部を切り欠いて形成された該貫通孔と連絡する凹部と、から構成されることを特徴とする請求項2に記載のキャスク用シール材。

【請求項4】

前記基板部が、

前記シール溝に嵌装可能な形状に形成されている装着部と、

前記本体部と略同一の幅に形成されている嵩上部と、から構成されていることを特徴とする請求項2に記載のキャスク用シール材。

【請求項5】

前記気体流路が、

前記嵩上部の内部に形成された連通孔によって構成されることを特徴とする請求項4に記載のキャスク用シール材。

【請求項1】

対向する2つの部材の間に装着されるキャスク用シール材であって、

前記キャスク用シール材は、その断面において、

前記対向する2つの部材の一方側部材の表面に配置される基板部と、

前記基板部から前記対向する2つの部材の他方側部材の表面に向けて延設された断面略アーチ状の本体部と、

前記基板部および本体部により区画された断面略D字形状の中空部と、を備え、

前記キャスク用シール材の全体がゴム板によって形成されているとともに、

前記キャスク用シール材を前記対向する2つの部材の間に装着した際に、前記中空部と外部空間とを連絡するように構成された気体流路が形成されていることを特徴とするキャスク用シール材。

【請求項2】

前記一方側部材の表面には、断面略矩形状のシール溝が形成されており、

前記基板部の少なくとも一部またはその全体が、前記シール溝に嵌装可能な形状に形成されていることを特徴とする請求項1に記載のキャスク用シール材。

【請求項3】

前記気体流路が、

前記基板部を略垂直に貫通する貫通孔と、前記基板部の上面および側面の少なくとも一部を切り欠いて形成された該貫通孔と連絡する凹部と、から構成されることを特徴とする請求項2に記載のキャスク用シール材。

【請求項4】

前記基板部が、

前記シール溝に嵌装可能な形状に形成されている装着部と、

前記本体部と略同一の幅に形成されている嵩上部と、から構成されていることを特徴とする請求項2に記載のキャスク用シール材。

【請求項5】

前記気体流路が、

前記嵩上部の内部に形成された連通孔によって構成されることを特徴とする請求項4に記載のキャスク用シール材。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【公開番号】特開2012−36968(P2012−36968A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−177608(P2010−177608)

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000229564)日本バルカー工業株式会社 (145)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000229564)日本バルカー工業株式会社 (145)

【Fターム(参考)】

[ Back to top ]