パターン形成方法

【課題】半導体装置等の製造に用いられるインプリントリソグラフィ方法において、テンプレートパターンへの充填材料の充填特性を向上することができるパターン形成方法を提供する。

【解決手段】

被処理基板上に第一の膜を形成し、前記第一の膜の表面に空隙を形成し、空隙が形成された前記第一の膜表面上に光硬化剤を供給するし、前記光硬化剤と凹部パターンが形成されたテンプレートとを接触させて前記凹部パターンに前記光硬化剤を充填し、充填された前記光硬化剤に光を照射して前記光硬化剤を硬化し、前記テンプレートと前記光硬化剤を離型して光硬化剤パターンを形成する。

【解決手段】

被処理基板上に第一の膜を形成し、前記第一の膜の表面に空隙を形成し、空隙が形成された前記第一の膜表面上に光硬化剤を供給するし、前記光硬化剤と凹部パターンが形成されたテンプレートとを接触させて前記凹部パターンに前記光硬化剤を充填し、充填された前記光硬化剤に光を照射して前記光硬化剤を硬化し、前記テンプレートと前記光硬化剤を離型して光硬化剤パターンを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体装置の製造工程、ハードディスクの製造工程、フォトアレイの製造工程などに用いられるパターン形成方法に関する。

【背景技術】

【0002】

近年、半導体装置、HDD及びフォトアレイ等のデバイスの製造において、被転写基板に原版の型(テンプレート)を転写するインプリント法が注目されている。インプリント法では、まず、凹部形状のパターンが形成されたテンプレートを基板上に塗布されている充填材料に押し付けてテンプレートパターンに充填材料を充填し、充填材料を硬化させた後、テンプレートを充填材料から離型することで基板上にパターンを形成する方法である(例えば、特許文献1参照。)。

【0003】

しかし、このインプリント法を用いたパターン形成において、テンプレートパターンに充填材料を充填する際、充填材料とテンプレートパターンの間に介在する雰囲気が、テンプレートパターン空間に取り込まれ、充填材料の充填速度が遅くなる場合がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国登録特許6334960号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、半導体装置等の製造に用いられるインプリント方法において、テンプレートパターンへの充填材料の充填特性を向上することができるパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様に係るパターン形成方法は、被処理基板上に第一の膜を形成する工程と、前記第一の膜の表面に空隙を形成する工程と、空隙が形成された前記第一の膜の表面上に光硬化剤を供給する工程と、前記光硬化剤と凹部パターンが形成されたテンプレートとを接触させて前記凹部パターンに前記光硬化剤を充填する工程と、充填された前記光硬化剤に光を照射して前記光硬化剤を硬化する工程と、前記テンプレートと前記光硬化剤を離型して光硬化剤パターンを形成する工程と、を備えたことを特徴とする。

【図面の簡単な説明】

【0007】

【図1】第1及び第2の実施形態に係るパターン形成方法を実施するためのインプリント装置の概略図。

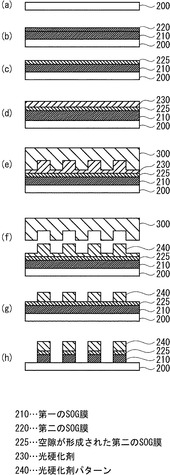

【図2】第1の実施形態に係るパターン形成方法を説明する工程断面図。

【図3】第2の実施形態に係るパターン形成方法を説明する工程断面図。

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明に係るパターン形成方法の実施形態について詳細に説明する。

【0009】

(第1の実施形態)

第1の実施形態に係るインプリント法によるパターン形成方法を、図1及び図2を用いて説明する。

【0010】

まず、本実施形態に係るパターン形成方法に用いるインプリント装置の概略を説明する。図1は、本実施形態に係るパターン形成方法に用いるインプリント装置の概略構成図である。

【0011】

インプリント装置100は、被処理基板200の主面(被パターン形成面)を上に向けて固定する被処理基板チャック104と、これを3次元的に移動させるための被処理基板用ステージ103と、被処理基板200上に選択的に光硬化剤(充填材料)を供給する光硬化剤塗布手段105と、凹部パターンが形成されたインプリント用テンプレート300を凹部パターン形成面が下方に向くように保持するテンプレート保持手段108と、テンプレート300を介して光硬化剤を硬化するための光を照射する光源(例えば、UVランプ)106を具備している。インプリント用のテンプレート300は、透明な石英基板にプラズマエッチングで凹部パターンが形成されたもの等である。なお、被処理基板200及びテンプレート300は、図1の装置100を利用する際に装置内部にセットされるものであり、本装置100の構成には含まれない。

【0012】

次に、図2を参照して、前述のインプリント装置を用いたパターン形成方法を説明する。図3は、本実施形態に係るパターン形成方法を説明する工程断面図である。

【0013】

まず、図2(a)に示すように、本実施形態に係る被処理基板200を準備した。被処理基板200は、シリコンウェハ等である。被処理基板200の処理表面には、酸化シリコン膜等の層間絶縁膜、ポリシリコンや銅配線等の導電膜等が形成されている場合もある。

【0014】

次に、図2(b)に示すように、被処理基板200上に回転塗布法により第一のスピン・オン・グラス(SOG)膜210を膜厚40nm程度で形成した。更にその表面に、第一のSOG膜210と比較して炭素含有量が高い第二のSOG膜220を膜厚2nm程度で形成した。

【0015】

更に、図2(c)に示すように、第二のSOG膜220の表面を酸素プラズマに晒して、第二のSOG膜220の炭化水素部位を除去した。これにより、微細な空隙、例えばクラックを第二のSOG膜220に発生させることができ、クラックが表面に形成された第二のSOG膜225を形成した。ここで、空隙は、例えば幅1nm以下のスリット形状であるが、ホール形状等であってもよい。空隙の幅を1nm以下とすることで、後述する光硬化剤の第二のSOG膜220への進入を効果的に防止することができる。空隙は、イオンミリング法により第二のSOG膜220の表面にArを衝突させることで形成することもできる。

【0016】

その後、被処理基板200を図1に示した装置100に移動し、インプリントリソグラフィを用いて、被処理基板200上にパターンを形成した。光が照射されることで硬化する光硬化剤、例えばエポキシ樹脂を充填材料として用いた。光硬化剤としては、エポキシ樹脂以外にも、SOG膜のエッチング加工時にエッチング耐性を有する材料で、一般的にインプリントリソグラフィで使用される光硬化剤、例えばアクリル系ポリマー剤などを用いることができる。

【0017】

図2(d)に示すように、インプリント装置100内の被処理基板チャック104(図示を省略)で被処理基板200を主面を上に向けた状態で保持し、被処理基板200を光硬化剤塗布手段105(図示を省略)の直下に移動し、第二のSOG膜225上の被パターン形成領域に光硬化剤塗布手段105を走査して光硬化剤230を塗布形成した。光硬化剤230は液滴状に第二のSOG膜225上に塗布形成してもよい。

【0018】

第二のSOG膜225表面のクラック部分(空隙)はプラズマ処理で親水化しているため、疎水成分を含有した疎水性光硬化剤230は第二のSOG膜225の表面に形成されたクラックに浸入することはなかった。

【0019】

さらに、図2(e)に示すように、被処理基板用ステージ103とテンプレート300を相対的に移動させて、被処理基板200上に形成した光硬化剤230とテンプレート300の凹部パターン面を接触させる。このとき光硬化剤230は、流動性を有するため、毛細管現象によりテンプレート300の凹部パターン内に充填される。

【0020】

従来のインプリントリソグラフィでは、充填の初期課程において、テンプレートの凹部パターンと光硬化剤の間に介在する雰囲気が凹部パターンの空間に取り込まれ、毛細管現象による充填圧が上昇し、取り込まれた雰囲気が圧縮される。従来の光硬化剤の充填では、凹部パターン内の空気を圧縮しつつ行われるため、完全充填までにかなりの時間を要していた。

【0021】

本実施例に係るパターン形成方法では、光硬化剤230のテンプレート300の凹部パターンへの充填時において、凹部パターンの空間に取り込まれた雰囲気の一部を、光硬化剤230内に拡散させ、光硬化剤230下の第二のSOG膜225の空隙に排出することができる。このため、光硬化剤230をテンプレート300の凹部パターンへ容易に充填することができ、充填時間を大幅に短縮することができた。

【0022】

光硬化剤230をテンプレートパターンへ充填した後、被処理基板200とテンプレートパターンとの位置あわせを行った。位置あわせを実施した後、光源106(図示を省略)からテンプレート300を介して光硬化剤230に光を照射し、光硬化剤230を硬化させた。光源106には、波長300nmから400nmの範囲で発光するランプを用いた。光源106の波長は、光硬化剤230が光を吸収して架橋反応を生じる波長を含むものであれば良く、高圧水銀ランプ、タングステンランプ、UV−LED、紫外線レーザーなど、光硬化剤230の吸収帯に応じて選定することができる。

【0023】

次に、図2(f)に示すように、被処理基板ステージ103(図示を省略)とテンプレート300を相対的に移動させて、光硬化剤230からテンプレート300を離型して被処理基板200上に光硬化剤パターン240を形成した。

【0024】

続いて、図2(g)に示すように、酸素プラズマを用いて光硬化剤パターン240をエッチバックし、第二のSOG膜225上に薄膜として残存する光効果剤パターン240を除去し、第二のSOG膜225の一部を露出させた。

【0025】

更に、図2(h)に示すように、光硬化剤パターン240をマスクにして、フロロカーボン系のガスと酸素ガスによる異方性エッチングを行い、第二のSOG膜225及び第一のSOG膜210の一部を除去した。

【0026】

本実施形態に係るパターン形成方法では、被処理基板200上に第一のSOG膜210および第二のSOG膜220を順に積層した積層膜を形成した。しかし、SOG膜に浅いクラックを形成できる場合は、被処理基板200上に一層のSOG膜を設け、そのSOG膜表面に浅いクラックを形成してもよい。

【0027】

(第2の実施形態)

第2の実施形態に係るインプリント法によるパターン形成方法を、図1及び図3を用いて説明する。

【0028】

図3を参照して、図1に示したインプリント装置100を用いた本実施形態に係るパターン形成方法を説明する。

【0029】

まず、図3(a)に示すように、被処理基板200を準備した。被処理基板200は、第1の実施形態で説明した被処理基板と同様、シリコン基板である。表面には、各種絶縁膜等が形成されている。

【0030】

次いで、図3(b)に示すように、被処理基板200上に回転塗布法により第一の塗布型カーボン膜410を膜厚200nm程度で形成した。更にその表面に、第一の塗布型カーボン膜410と比較して引っ張り応力の強い第二の塗布型カーボン膜420を膜厚10nm程度で形成した。

【0031】

更に、図3(c)に示すように、第二の塗布型カーボン膜420表面をフッ素プラズマに晒して、第二の塗布型カーボン膜420にスリット幅1nm以下の微細な空隙、例えばクラックを発生させ、クラックを有する第二の塗布型カーボン膜425を形成した。ここで空隙は、例えば幅1nm以下のスリット形状であるが、ホール形状等であってもよい。空隙の幅を1nm以下とすることで、後述する光硬化剤の第二の塗布型カーボン膜420への進入を効果的に防止することができる。

【0032】

第二の塗布型カーボン膜420は、水素を含んでおり、水素含有率がカーボン含有率よりも低い膜である。このカーボン膜420の表面を炭化フッ素系のエッチングガスを用いてプラズマ処理することで、カーボン膜420表面の水素がフッ素に置換して、カーボン膜420の体積が膨張する。この体積膨張により、カーボン膜420に空隙を発生することができる。

【0033】

続いて、図3(d)に示すように、被処理基板200を図1に示すインプリント装置100に移動し、インプリントリソグラフィを実施した。

【0034】

テンプレート300の凹部パターンに充填する光硬化剤(充填材料)としてシロキサン系樹脂を用いた。なお、本実施形態において光硬化剤としても用いることができる樹脂はシロキサン系樹脂に限るものではなく、第一及び第二の塗布型カーボン膜のそれぞれとエッチング選択比を有する光硬化剤であれば、その他の光硬化剤を用いることができる。

【0035】

まず、被処理基板200の主面を上に向けた状態で被処理基板チャック104(図示を省略)に保持した後、被処理基板200を光硬化剤塗布手段105の直下に移動させて、被処理基板200上の第二の塗布型カーボン膜425の被パターン形成領域に光硬化剤430を塗布形成した。光硬化剤430の塗布は、光硬化剤塗布手段105を走査させることで行った。また、光硬化剤430を液滴状に塗布することもできる。

【0036】

第二の塗布型カーボン膜425の表面に形成されたクラック部分(空隙)は疎水化されているため、親水成分を含有した親水性シロキサン系光硬化剤430は塗布型カーボン膜425表面に形成されたクラックに浸入することはなかった。

【0037】

さらに、図3(e)に示すように、被処理基板用ステージ103(図示を省略)とテンプレート300を相対的に移動させて、被処理基板200上に形成した光硬化剤430とテンプレート300の凹部パターン面を接触させる。このとき光硬化剤430は、流動性を有するため、毛細管現象によりテンプレート300の凹部パターン内に充填される。

【0038】

本実施例に係るパターン形成方法では、光硬化剤230のテンプレート300の凹部パターンへの充填時において、凹部パターンの空間に取り込まれた雰囲気の一部を、光硬化剤230内に拡散させ、光硬化剤230下の第二の塗布型カーボン膜425の空隙に排出することができる。このため、光硬化剤230をテンプレート300の凹部パターンへ容易に充填することができ、充填時間を大幅に短縮することができた。

【0039】

光硬化剤230をテンプレートパターンへ充填した後、被処理基板200とテンプレートパターンとの位置あわせを行った。位置あわせを実施した後、光源106(図示を省略)からテンプレート300を介して光硬化剤230に光を照射し、光硬化剤230を硬化させた。光源106には、波長300nmから400nmの範囲で発光するランプを用いた。光源106の波長は、光硬化剤230が光を吸収して架橋反応を生じる波長を含むものであれば良く、高圧水銀ランプ、タングステンランプ、UV−LED、紫外線レーザーなど、光硬化剤230の吸収帯に応じて選定することができる。

【0040】

次に、図3(f)に示すように、被処理基板ステージ103(図示を省略)とテンプレート300を相対的に移動させて、光硬化剤230からテンプレート300を離型して被処理基板200上に光硬化剤パターン240を形成した。

【0041】

続いて、図3(g)に示すように、フッ素プラズマを用いて光硬化剤パターン240をエッチバックし、第二の塗布型カーボン膜425上に薄膜として残存する光効果剤パターン240を除去し、第二の塗布型カーボン膜425の一部を露出させた。

【0042】

更に、図3(h)に示すように、光硬化剤パターン240をマスクにして、フッ素ガスと酸素ガスによる異方性エッチングを行い、第二の塗布型カーボン膜425の一部を除去し、第一の塗布型カーボン膜410の一部を露出させた。続いて、エッチングガスをフロロカーボンガスと酸素ガスに切り替えて異方性エッチングを行い、光硬化剤パターン240をマスクにして、露出した第一の塗布型カーボン膜410を除去した。

【0043】

本実施形態に係るパターン形成方法では、被処理基板200上に第一のカーボン膜410および第二の塗布型カーボン膜420を順に積層した積層膜を形成した。しかし、カーボン膜に浅いクラックを形成できる場合は、被処理基板200上に一層のカーボン膜を設け、そのカーボン膜表面に浅いクラックを形成してもよい。

【0044】

なお、上記2つの実施形態に係るパターン形成方法は、半導体装置の製造工程、ハードディスクの製造工程またはフォトアレイの製造工程におけるパターン形成方法として利用することができる。

【符号の説明】

【0045】

200…被処理基板

210…第一のスピン・オン・グラス(SOG)膜

220…第二のスピン・オン・グラス(SOG)膜

225…空隙が形成された第二のスピン・オン・グラス(SOG)膜

230…光硬化剤

240…光硬化剤パターン

300…テンプレート

410…第一の塗布型カーボン膜

420…第二の塗布型カーボン膜

425…空隙が形成された第二の塗布型カーボン膜

【技術分野】

【0001】

本発明は半導体装置の製造工程、ハードディスクの製造工程、フォトアレイの製造工程などに用いられるパターン形成方法に関する。

【背景技術】

【0002】

近年、半導体装置、HDD及びフォトアレイ等のデバイスの製造において、被転写基板に原版の型(テンプレート)を転写するインプリント法が注目されている。インプリント法では、まず、凹部形状のパターンが形成されたテンプレートを基板上に塗布されている充填材料に押し付けてテンプレートパターンに充填材料を充填し、充填材料を硬化させた後、テンプレートを充填材料から離型することで基板上にパターンを形成する方法である(例えば、特許文献1参照。)。

【0003】

しかし、このインプリント法を用いたパターン形成において、テンプレートパターンに充填材料を充填する際、充填材料とテンプレートパターンの間に介在する雰囲気が、テンプレートパターン空間に取り込まれ、充填材料の充填速度が遅くなる場合がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国登録特許6334960号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、半導体装置等の製造に用いられるインプリント方法において、テンプレートパターンへの充填材料の充填特性を向上することができるパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様に係るパターン形成方法は、被処理基板上に第一の膜を形成する工程と、前記第一の膜の表面に空隙を形成する工程と、空隙が形成された前記第一の膜の表面上に光硬化剤を供給する工程と、前記光硬化剤と凹部パターンが形成されたテンプレートとを接触させて前記凹部パターンに前記光硬化剤を充填する工程と、充填された前記光硬化剤に光を照射して前記光硬化剤を硬化する工程と、前記テンプレートと前記光硬化剤を離型して光硬化剤パターンを形成する工程と、を備えたことを特徴とする。

【図面の簡単な説明】

【0007】

【図1】第1及び第2の実施形態に係るパターン形成方法を実施するためのインプリント装置の概略図。

【図2】第1の実施形態に係るパターン形成方法を説明する工程断面図。

【図3】第2の実施形態に係るパターン形成方法を説明する工程断面図。

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明に係るパターン形成方法の実施形態について詳細に説明する。

【0009】

(第1の実施形態)

第1の実施形態に係るインプリント法によるパターン形成方法を、図1及び図2を用いて説明する。

【0010】

まず、本実施形態に係るパターン形成方法に用いるインプリント装置の概略を説明する。図1は、本実施形態に係るパターン形成方法に用いるインプリント装置の概略構成図である。

【0011】

インプリント装置100は、被処理基板200の主面(被パターン形成面)を上に向けて固定する被処理基板チャック104と、これを3次元的に移動させるための被処理基板用ステージ103と、被処理基板200上に選択的に光硬化剤(充填材料)を供給する光硬化剤塗布手段105と、凹部パターンが形成されたインプリント用テンプレート300を凹部パターン形成面が下方に向くように保持するテンプレート保持手段108と、テンプレート300を介して光硬化剤を硬化するための光を照射する光源(例えば、UVランプ)106を具備している。インプリント用のテンプレート300は、透明な石英基板にプラズマエッチングで凹部パターンが形成されたもの等である。なお、被処理基板200及びテンプレート300は、図1の装置100を利用する際に装置内部にセットされるものであり、本装置100の構成には含まれない。

【0012】

次に、図2を参照して、前述のインプリント装置を用いたパターン形成方法を説明する。図3は、本実施形態に係るパターン形成方法を説明する工程断面図である。

【0013】

まず、図2(a)に示すように、本実施形態に係る被処理基板200を準備した。被処理基板200は、シリコンウェハ等である。被処理基板200の処理表面には、酸化シリコン膜等の層間絶縁膜、ポリシリコンや銅配線等の導電膜等が形成されている場合もある。

【0014】

次に、図2(b)に示すように、被処理基板200上に回転塗布法により第一のスピン・オン・グラス(SOG)膜210を膜厚40nm程度で形成した。更にその表面に、第一のSOG膜210と比較して炭素含有量が高い第二のSOG膜220を膜厚2nm程度で形成した。

【0015】

更に、図2(c)に示すように、第二のSOG膜220の表面を酸素プラズマに晒して、第二のSOG膜220の炭化水素部位を除去した。これにより、微細な空隙、例えばクラックを第二のSOG膜220に発生させることができ、クラックが表面に形成された第二のSOG膜225を形成した。ここで、空隙は、例えば幅1nm以下のスリット形状であるが、ホール形状等であってもよい。空隙の幅を1nm以下とすることで、後述する光硬化剤の第二のSOG膜220への進入を効果的に防止することができる。空隙は、イオンミリング法により第二のSOG膜220の表面にArを衝突させることで形成することもできる。

【0016】

その後、被処理基板200を図1に示した装置100に移動し、インプリントリソグラフィを用いて、被処理基板200上にパターンを形成した。光が照射されることで硬化する光硬化剤、例えばエポキシ樹脂を充填材料として用いた。光硬化剤としては、エポキシ樹脂以外にも、SOG膜のエッチング加工時にエッチング耐性を有する材料で、一般的にインプリントリソグラフィで使用される光硬化剤、例えばアクリル系ポリマー剤などを用いることができる。

【0017】

図2(d)に示すように、インプリント装置100内の被処理基板チャック104(図示を省略)で被処理基板200を主面を上に向けた状態で保持し、被処理基板200を光硬化剤塗布手段105(図示を省略)の直下に移動し、第二のSOG膜225上の被パターン形成領域に光硬化剤塗布手段105を走査して光硬化剤230を塗布形成した。光硬化剤230は液滴状に第二のSOG膜225上に塗布形成してもよい。

【0018】

第二のSOG膜225表面のクラック部分(空隙)はプラズマ処理で親水化しているため、疎水成分を含有した疎水性光硬化剤230は第二のSOG膜225の表面に形成されたクラックに浸入することはなかった。

【0019】

さらに、図2(e)に示すように、被処理基板用ステージ103とテンプレート300を相対的に移動させて、被処理基板200上に形成した光硬化剤230とテンプレート300の凹部パターン面を接触させる。このとき光硬化剤230は、流動性を有するため、毛細管現象によりテンプレート300の凹部パターン内に充填される。

【0020】

従来のインプリントリソグラフィでは、充填の初期課程において、テンプレートの凹部パターンと光硬化剤の間に介在する雰囲気が凹部パターンの空間に取り込まれ、毛細管現象による充填圧が上昇し、取り込まれた雰囲気が圧縮される。従来の光硬化剤の充填では、凹部パターン内の空気を圧縮しつつ行われるため、完全充填までにかなりの時間を要していた。

【0021】

本実施例に係るパターン形成方法では、光硬化剤230のテンプレート300の凹部パターンへの充填時において、凹部パターンの空間に取り込まれた雰囲気の一部を、光硬化剤230内に拡散させ、光硬化剤230下の第二のSOG膜225の空隙に排出することができる。このため、光硬化剤230をテンプレート300の凹部パターンへ容易に充填することができ、充填時間を大幅に短縮することができた。

【0022】

光硬化剤230をテンプレートパターンへ充填した後、被処理基板200とテンプレートパターンとの位置あわせを行った。位置あわせを実施した後、光源106(図示を省略)からテンプレート300を介して光硬化剤230に光を照射し、光硬化剤230を硬化させた。光源106には、波長300nmから400nmの範囲で発光するランプを用いた。光源106の波長は、光硬化剤230が光を吸収して架橋反応を生じる波長を含むものであれば良く、高圧水銀ランプ、タングステンランプ、UV−LED、紫外線レーザーなど、光硬化剤230の吸収帯に応じて選定することができる。

【0023】

次に、図2(f)に示すように、被処理基板ステージ103(図示を省略)とテンプレート300を相対的に移動させて、光硬化剤230からテンプレート300を離型して被処理基板200上に光硬化剤パターン240を形成した。

【0024】

続いて、図2(g)に示すように、酸素プラズマを用いて光硬化剤パターン240をエッチバックし、第二のSOG膜225上に薄膜として残存する光効果剤パターン240を除去し、第二のSOG膜225の一部を露出させた。

【0025】

更に、図2(h)に示すように、光硬化剤パターン240をマスクにして、フロロカーボン系のガスと酸素ガスによる異方性エッチングを行い、第二のSOG膜225及び第一のSOG膜210の一部を除去した。

【0026】

本実施形態に係るパターン形成方法では、被処理基板200上に第一のSOG膜210および第二のSOG膜220を順に積層した積層膜を形成した。しかし、SOG膜に浅いクラックを形成できる場合は、被処理基板200上に一層のSOG膜を設け、そのSOG膜表面に浅いクラックを形成してもよい。

【0027】

(第2の実施形態)

第2の実施形態に係るインプリント法によるパターン形成方法を、図1及び図3を用いて説明する。

【0028】

図3を参照して、図1に示したインプリント装置100を用いた本実施形態に係るパターン形成方法を説明する。

【0029】

まず、図3(a)に示すように、被処理基板200を準備した。被処理基板200は、第1の実施形態で説明した被処理基板と同様、シリコン基板である。表面には、各種絶縁膜等が形成されている。

【0030】

次いで、図3(b)に示すように、被処理基板200上に回転塗布法により第一の塗布型カーボン膜410を膜厚200nm程度で形成した。更にその表面に、第一の塗布型カーボン膜410と比較して引っ張り応力の強い第二の塗布型カーボン膜420を膜厚10nm程度で形成した。

【0031】

更に、図3(c)に示すように、第二の塗布型カーボン膜420表面をフッ素プラズマに晒して、第二の塗布型カーボン膜420にスリット幅1nm以下の微細な空隙、例えばクラックを発生させ、クラックを有する第二の塗布型カーボン膜425を形成した。ここで空隙は、例えば幅1nm以下のスリット形状であるが、ホール形状等であってもよい。空隙の幅を1nm以下とすることで、後述する光硬化剤の第二の塗布型カーボン膜420への進入を効果的に防止することができる。

【0032】

第二の塗布型カーボン膜420は、水素を含んでおり、水素含有率がカーボン含有率よりも低い膜である。このカーボン膜420の表面を炭化フッ素系のエッチングガスを用いてプラズマ処理することで、カーボン膜420表面の水素がフッ素に置換して、カーボン膜420の体積が膨張する。この体積膨張により、カーボン膜420に空隙を発生することができる。

【0033】

続いて、図3(d)に示すように、被処理基板200を図1に示すインプリント装置100に移動し、インプリントリソグラフィを実施した。

【0034】

テンプレート300の凹部パターンに充填する光硬化剤(充填材料)としてシロキサン系樹脂を用いた。なお、本実施形態において光硬化剤としても用いることができる樹脂はシロキサン系樹脂に限るものではなく、第一及び第二の塗布型カーボン膜のそれぞれとエッチング選択比を有する光硬化剤であれば、その他の光硬化剤を用いることができる。

【0035】

まず、被処理基板200の主面を上に向けた状態で被処理基板チャック104(図示を省略)に保持した後、被処理基板200を光硬化剤塗布手段105の直下に移動させて、被処理基板200上の第二の塗布型カーボン膜425の被パターン形成領域に光硬化剤430を塗布形成した。光硬化剤430の塗布は、光硬化剤塗布手段105を走査させることで行った。また、光硬化剤430を液滴状に塗布することもできる。

【0036】

第二の塗布型カーボン膜425の表面に形成されたクラック部分(空隙)は疎水化されているため、親水成分を含有した親水性シロキサン系光硬化剤430は塗布型カーボン膜425表面に形成されたクラックに浸入することはなかった。

【0037】

さらに、図3(e)に示すように、被処理基板用ステージ103(図示を省略)とテンプレート300を相対的に移動させて、被処理基板200上に形成した光硬化剤430とテンプレート300の凹部パターン面を接触させる。このとき光硬化剤430は、流動性を有するため、毛細管現象によりテンプレート300の凹部パターン内に充填される。

【0038】

本実施例に係るパターン形成方法では、光硬化剤230のテンプレート300の凹部パターンへの充填時において、凹部パターンの空間に取り込まれた雰囲気の一部を、光硬化剤230内に拡散させ、光硬化剤230下の第二の塗布型カーボン膜425の空隙に排出することができる。このため、光硬化剤230をテンプレート300の凹部パターンへ容易に充填することができ、充填時間を大幅に短縮することができた。

【0039】

光硬化剤230をテンプレートパターンへ充填した後、被処理基板200とテンプレートパターンとの位置あわせを行った。位置あわせを実施した後、光源106(図示を省略)からテンプレート300を介して光硬化剤230に光を照射し、光硬化剤230を硬化させた。光源106には、波長300nmから400nmの範囲で発光するランプを用いた。光源106の波長は、光硬化剤230が光を吸収して架橋反応を生じる波長を含むものであれば良く、高圧水銀ランプ、タングステンランプ、UV−LED、紫外線レーザーなど、光硬化剤230の吸収帯に応じて選定することができる。

【0040】

次に、図3(f)に示すように、被処理基板ステージ103(図示を省略)とテンプレート300を相対的に移動させて、光硬化剤230からテンプレート300を離型して被処理基板200上に光硬化剤パターン240を形成した。

【0041】

続いて、図3(g)に示すように、フッ素プラズマを用いて光硬化剤パターン240をエッチバックし、第二の塗布型カーボン膜425上に薄膜として残存する光効果剤パターン240を除去し、第二の塗布型カーボン膜425の一部を露出させた。

【0042】

更に、図3(h)に示すように、光硬化剤パターン240をマスクにして、フッ素ガスと酸素ガスによる異方性エッチングを行い、第二の塗布型カーボン膜425の一部を除去し、第一の塗布型カーボン膜410の一部を露出させた。続いて、エッチングガスをフロロカーボンガスと酸素ガスに切り替えて異方性エッチングを行い、光硬化剤パターン240をマスクにして、露出した第一の塗布型カーボン膜410を除去した。

【0043】

本実施形態に係るパターン形成方法では、被処理基板200上に第一のカーボン膜410および第二の塗布型カーボン膜420を順に積層した積層膜を形成した。しかし、カーボン膜に浅いクラックを形成できる場合は、被処理基板200上に一層のカーボン膜を設け、そのカーボン膜表面に浅いクラックを形成してもよい。

【0044】

なお、上記2つの実施形態に係るパターン形成方法は、半導体装置の製造工程、ハードディスクの製造工程またはフォトアレイの製造工程におけるパターン形成方法として利用することができる。

【符号の説明】

【0045】

200…被処理基板

210…第一のスピン・オン・グラス(SOG)膜

220…第二のスピン・オン・グラス(SOG)膜

225…空隙が形成された第二のスピン・オン・グラス(SOG)膜

230…光硬化剤

240…光硬化剤パターン

300…テンプレート

410…第一の塗布型カーボン膜

420…第二の塗布型カーボン膜

425…空隙が形成された第二の塗布型カーボン膜

【特許請求の範囲】

【請求項1】

被処理基板上に第一の膜を形成する工程と、

前記第一の膜の表面に空隙を形成する工程と、

空隙が形成された前記第一の膜表面上に光硬化剤を供給する工程と、

前記光硬化剤と凹部パターンが形成されたテンプレートとを接触させて前記凹部パターンに前記光硬化剤を充填する工程と、

充填された前記光硬化剤に光を照射して前記光硬化剤を硬化する工程と、

前記テンプレートと前記光硬化剤を離型して光硬化剤パターンを形成する工程と、

を備えたことを特徴とするパターン形成方法。

【請求項2】

前記空隙は親水化しており、前記光硬化剤は疎水成分を含むことを特徴とする請求項1記載のパターン形成方法。

【請求項3】

前記空隙は疎水化しており、前記光硬化剤は親水成分を含むことを特徴とする請求項1記載のパターン形成方法。

【請求項4】

前記空隙は、前記第一の膜をプラズマに晒すことにより形成されることを特徴とする請求項1乃至3のいずれか一項記載のパターン形成方法。

【請求項5】

前記空隙の幅は、1nm以下であることを特徴とする請求項1乃至4のいずれか一項記載のパターン形成方法。

【請求項1】

被処理基板上に第一の膜を形成する工程と、

前記第一の膜の表面に空隙を形成する工程と、

空隙が形成された前記第一の膜表面上に光硬化剤を供給する工程と、

前記光硬化剤と凹部パターンが形成されたテンプレートとを接触させて前記凹部パターンに前記光硬化剤を充填する工程と、

充填された前記光硬化剤に光を照射して前記光硬化剤を硬化する工程と、

前記テンプレートと前記光硬化剤を離型して光硬化剤パターンを形成する工程と、

を備えたことを特徴とするパターン形成方法。

【請求項2】

前記空隙は親水化しており、前記光硬化剤は疎水成分を含むことを特徴とする請求項1記載のパターン形成方法。

【請求項3】

前記空隙は疎水化しており、前記光硬化剤は親水成分を含むことを特徴とする請求項1記載のパターン形成方法。

【請求項4】

前記空隙は、前記第一の膜をプラズマに晒すことにより形成されることを特徴とする請求項1乃至3のいずれか一項記載のパターン形成方法。

【請求項5】

前記空隙の幅は、1nm以下であることを特徴とする請求項1乃至4のいずれか一項記載のパターン形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−212719(P2012−212719A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76443(P2011−76443)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]