プリント配線板の製造方法

【課題】研磨の際の樹脂基板や導電部への機械的ダメージを低減することができ、また、凹部の深さや開口面積が異なる場合であっても、均一な厚さの導電部を形成することが可能なプリント配線板の製造方法を提供する。

【解決手段】本発明のプリント配線板の製造方法は、樹脂基板と、前記樹脂基板の一面に設けられ、開口面積及び/又は深さの異なる複数の凹部と、前記凹部に導電体が充填されてなる導電部と、を有するプリント配線板の製造方法であって、前記樹脂基板の一面上に、前記凹部に導電体を充填させるとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成する工程Aと、前記樹脂基板の一面側及び他面側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とする。

【解決手段】本発明のプリント配線板の製造方法は、樹脂基板と、前記樹脂基板の一面に設けられ、開口面積及び/又は深さの異なる複数の凹部と、前記凹部に導電体が充填されてなる導電部と、を有するプリント配線板の製造方法であって、前記樹脂基板の一面上に、前記凹部に導電体を充填させるとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成する工程Aと、前記樹脂基板の一面側及び他面側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線板の製造方法に関する。

【背景技術】

【0002】

電子製品が小型化、薄板化、高密度化によって軽薄短小化する趨勢にあり、プリント回路基板も小型化が求められている。前記のプリント回路基板への要求を満たすべく、図4に示すような、インプリント法を用いたプリント回路基板の製造方法が提案されている(例えば、特許文献1参照)。

【0003】

まず図4(a)に示すように、導体回路部に凸形状102を有する金型を用意する。次いで、図4(b)に示すように、金型101上にエポキシ樹脂を積層し、熱と圧力を加え、図4(c)に示すように、表面に溝部104を有する樹脂基板103を形成する。次いで、図4(d)に示すように、樹脂基板103上にインクジェット法などの方法を用いて導電性ペースト105を溝部104に充填する。最後に、図4(e)に示すように、導電性ペースト105の印刷面を表面研磨し、溝部104以外の導電性ペーストが除去されたプリント回路基板が完成する。これにより、樹脂基板103と導電性ペースト105の表面が一致した(面一になった)プリント回路基板が得られる。この際、表面の研磨として、定盤研磨機にスラリー(slurry)を流すCMP(Chemical Mechanical Polishing)工法を用いる。

【0004】

しかしながら、従来のインプリント法を用いたプリント回路基板の製造方法は、上述したように表面研磨としてCMP工程を用いるため、設備投資、工程維持費および消耗品費などの費用が過度にかかって製品のコストをアップさせるという問題点がある。

また、表面研磨の際に、溝部104や導電性ペースト105が配された側の面と反対側の面との応力のバラツキが発生し、これにより樹脂基板や導電部へ与える機械的ダメージが大きく、基板の反りやクラックの原因となるという問題もあった。

【0005】

この問題に対し、図5に示すような方法でプリント回路基板を作製することが提案されている(例えば、特許文献1参照)。

まず、図5(a)に示すように、多数の陽刻パターン112が形成されたスタンパー110を用意する。その後、図5(b)に示すように、樹脂基板114上にスタンパー110を積層し、押し当て(圧入し)、熱圧着した後、図5(c)に示すように、スタンパー110を離型させることにより、多数の陽刻パターン112に対応する多数の陰刻パターン116を樹脂基板114上に形成する。図5(d)に示すように、樹脂基板114上にめっき層118を形成する。その後、図5(e)に示すように、多数の陰刻パターン116以外の樹脂基板114の表面に形成されためっき層118をエッチング研磨し、プリント回路基板120を形成する。

【0006】

しかしながら、図5に記載の製造方法では、図6(a)に示すように、樹脂基板114に形成される陰刻パターン116の深さや開口面積が異なる場合、表面に均一な厚さのめっき層118を形成することが難しく(図6(b)参照)、その後にエッチングを行うと導電部に凹みが発生してしまうという問題が発生する(図6(c)参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−36217号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような従来の実情に鑑みて考案されたものであり、研磨の際の樹脂基板や導電部への機械的ダメージを低減することができ、また、凹部の深さや開口面積が異なる場合であっても、均一な厚さの導電部を形成することが可能なプリント配線板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載のプリント配線板の製造方法は、樹脂基板と、前記樹脂基板の一面に設けられ、開口面積及び/又は深さの異なる複数の凹部と、前記凹部に導電体が充填されてなる導電部と、を有するプリント配線板の製造方法であって、前記樹脂基板の一面上に、前記凹部に導電体を充填させるとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成する工程Aと、前記樹脂基板の一面側及び他面側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とする。

本発明の請求項2に記載のプリント配線板の製造方法は、請求項1において、前記工程Bにおいて、前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、同時に行うことを特徴とする。

本発明の請求項3に記載のプリント配線板の製造方法は、請求項1において、前記工程Bにおいて、前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、それぞれ別個に行うことを特徴とする。

本発明の請求項4に記載のプリント配線板の製造方法は、請求項1乃至3のいずれかにおいて、前記工程Bにおいて、前記機械的研磨として、テープ研磨を行うことを特徴とする。

本発明の請求項5に記載のプリント配線板の製造方法は、請求項1乃至3のいずれかにおいて、前記工程Bにおいて、前記樹脂基板の一面側と他面側をそれぞれ機械的研磨する際に、番手の異なる砥石を用いて該一面側と該他面側とを研磨することを特徴とする。

本発明の請求項6に記載のプリント配線板の製造方法は、請求項1乃至5のいずれかにおいて、前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して機械的研磨を行う工程Cを、さらに有することを特徴とする。

本発明の請求項7に記載のプリント配線板の製造方法は、請求項1乃至5のいずれかにおいて、前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して化学的エッチングを行う工程Dを、さらに有することを特徴とする。

【発明の効果】

【0010】

本発明では、樹脂基板の両面側に対してそれぞれ機械的研磨を行うため、両面の機械的研磨による残留応力の差を最小限に抑えることができ、これにより基板の反りやクラックの発生を防止することができる。また、本発明では、凹部の深さや開口面積が異なる場合であっても、凹部を充填するとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成した後に機械的研磨を行うことで、導電体層の厚みバラツキがなくなり、均一な厚さの(凹みの無い)導電部の形成が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明によって製造されるプリント配線板の一例を模式的に示す断面図。

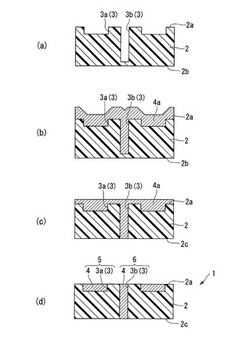

【図2】本発明のプリント配線板の製造方法を工程順に示す断面図

【図3】インプリント法による樹脂基板の製造方法を工程順に示す断面図

【図4】従来のプリント配線板の製造方法を工程順に示す断面図

【図5】従来のプリント配線板の製造方法を工程順に示す断面図

【図6】従来の製造方法により製造されたプリント配線板の一例を模式的に示す断面図。

【発明を実施するための形態】

【0012】

以下、本発明のプリント配線板の製造方法の好適な実施形態について説明する。

【0013】

図1は、本発明の製造方法によって製造されるプリント配線板の一例を模式的に示す断面図である。

このプリント配線板1は、樹脂基板2と、前記樹脂基板2の一面2aに設けられ、開口面積及び/又は深さの異なる複数の凹部3a、3b(3)と、前記凹部3a、3b(3)に導電体4が充填されてなる導電部と、を有する。

【0014】

樹脂基板2は、例えば、ポリイミド樹脂、ポリエチレンテレフタレート樹脂、ビスマレイミドトリアジン(BT)樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂等の熱可塑性樹脂や熱硬化性樹脂を用いることができる。また、樹脂基板2を成形する合成樹脂には、液晶ポリマー(LCP)等を用いてもよい。

このような樹脂基板2の硬さとしては、特に限定されるものではないが、例えば、ヤング率が0.1〜10[GPa]である。また、樹脂基板2の厚さとしては、特に限定されるものではないが、例えば、10〜200[μm]とする。

【0015】

凹部3a、3b(3)は、配線部5を構成するものや、貫通配線6を構成するものなど、それぞれのパターンに応じて異なる開口面積や深さを有している。

これらの凹部3a、3b(3)に導電体4が充填されることにより、配線部5や貫通配線6などの導電部を構成する。具体的には、例えば浅い凹部3aに導電体4が充填されて配線部5を構成し、深い凹部3bに導電体4が充填されて貫通配線6を構成する。

【0016】

凹部3a、3b(3)に充填される導電体4としては、電気の良導体であれば特に制限は無く、例えば電気抵抗が低い銅、アルミニウム、ニッケル、クロム、銀、錫等の他に、Au−Sn、Sn−Pb等の合金、あるいはSn基、Pb基、Au基、In基、Al基などのはんだ合金等の金属が利用できる。

【0017】

次に、このようなプリント配線板1の製造方法について説明する。

図2は、本発明のプリント配線板の製造方法を工程順に示す断面図である。

本発明のプリント配線板1の製造方法は、一面2a側に開口面積及び/又は深さの異なる複数の凹部3a、3b(3)が形成された樹脂基板2の一面2a上に、導電体4が前記凹部3a、3b(3)を充填するとともに、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成する工程Aと、前記樹脂基板2の一面2a側及び他面2b側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とする。

【0018】

本発明では、樹脂基板2の両面側に対してそれぞれ機械的研磨を行うため、両面の機械的研磨による残留応力の差を最小限に抑えることができ、これにより基板の反りやクラックの発生を防止することができる。また、本発明では、凹部3a、3b(3)の深さや開口面積が異なる場合であっても、導電体4が凹部3a、3b(3)を充填するとともに、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成した後に機械的研磨を行うことで、導電体層4aの厚みバラツキがなくなり、均一な厚さの(凹みの無い)導電部の形成が可能となる。

以下、工程順に説明する。

【0019】

(1)まず、図2(a)に示すように、一面2a側に開口面積及び/又は深さの異なる複数の凹部3a、3b(3)が形成された樹脂基板2を用意する。

このような樹脂基板2は、例えばインプリント法により形成される。

図3は、インプリント法による樹脂基板の製造方法を工程順に示す断面図である。

具体的には、まず、図3(a)に示すように、形成しようとする凹部パターンの反転パターン(凸部パターン)21を造形した原版(マスター)を用意し、該原版そのもの、あるいは前記原版に対して1回以上電鋳又はエンボス加工を繰返すことにより複製したものを賦形型(モールド)20として用いる。

【0020】

次に、図3(b)〜(c)に示すように、樹脂基板2の一面2aに前記モールド20を押し当て、熱圧着した後、モールド20を離型させることにより、前記樹脂基板2の一面2aに、前記凸部パターン21の反転形状である凹部パターンを形成する。これにより、図3(d)に示すように、樹脂基板2の一面2a側に、深さや開口面積が異なる複数の凹部3a、3b(3)が形成される。

なお、本実施形態では、凹部3が形成された樹脂基板2をインプリント法により作製する場合を例に挙げて説明したが、本発明はこれに限定されるものではなく、他の従来公知の方法で作製してもよい。

【0021】

(2)そして、図2(b)に示すように、前記樹脂基板2の一面2a上に、導電体4が前記凹部3a、3b(3)を充填するとともに、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成する(工程A)。

前記樹脂基板2の一面2a上に、導電体層4aを形成する。導電体層4aは、無電解めっきまたは電解めっきの他、導電性ペーストの印刷、スパッタ、蒸着などにより形成することができる。

【0022】

なお、めっきにより導電体層4aを形成する場合、樹脂基板2には直接電解めっきを施すことができないため、無電解めっきやスパッタなどによりシード層を形成した後で電解めっきを施して導電体層4aを形成させる。

導電体層4a形成工程において、凹部3a、3b(3)の開口面積や深さの違いにより導電体層4aの厚さにバラツキが発生する。そのため導電体層4aの表面高さが少なくとも樹脂基板2の表面高さよりも高くなるように導電体層4aを厚く形成させる。

【0023】

(3)次に、図2(c)に示すように、前記樹脂基板2の一面2a側及び他面2b側に対してそれぞれ機械的研磨を行う(工程B)。なお、前記導電部の少なくとも一部が、前記樹脂基板2の一面2aに露呈するように機械的研磨を行ってもよい。

このとき、樹脂基板2の一面2a側及び他面2b側に対してそれぞれ機械的研磨を行うことにより、基板両面の残留ストレスを均等化でき、反りを抑制できる。すなわち、樹脂基板2の片面のみを研磨すると残留ストレスが樹脂基板2の片面にのみ発生し、樹脂基板2が反ってしまうが、両面に対してそれぞれ研磨することにより両面の残留ストレスを均等化し、樹脂基板2の反りを抑制できる。

【0024】

なお、前記樹脂基板2の一面2a側に対する機械的研磨と、他面2b側に対する機械的研磨を、それぞれ別個に行ってもよいが、前記樹脂基板2の一面2a側に対する機械的研磨と、他面2b側に対する機械的研磨を、同時に行うことが好ましい。両面を同時に機械的研磨することにより、基板に発生する残留ストレスをより抑制することができる。

一方、前記樹脂基板2の一面2a側に対する機械的研磨と、他面2b側に対する機械的研磨を、それぞれ別個に行った場合には、表裏で違う研磨方法を採用して研磨を行うことができるので、ストレスの均等化が図りやすくなる等の利点がある。

【0025】

機械的研磨としては、例えばテープ研磨を用いることができる。テープ研磨によれば、導電体層4a表面の研磨状態を制御することができ、バラツキが小さな表面を形成することができる。

テープ研磨の方法として、具体的には例えば、厚さ3〜100μmのポリエステルフィルム上に粒径0.1〜60μmの砥粒をコートした研磨テープ(ラッピングフィルム)をワーク(ここでは樹脂基板2の表面)に一定圧力で押し当て、この研磨テープを送りながら研磨する方法が挙げられる。

【0026】

なお、機械的研磨としては、上述したテープ研磨の他に、砥石で研磨する方法や、ラッピング、ポリッシングなどの方法を用いることができる。

砥石を用いて前記樹脂基板2の一面2a側と他面2b側をそれぞれ機械的研磨する場合、番手の異なる砥石を用いて該一面2a側と該他面2b側とを研磨することが好ましい。該一面2a側と該他面2b側とを番手の異なる砥石で研磨するのは、基板両面の導電体層4aの割合が異なるため、砥石を変えて研磨することで、両面での残留ストレスを均等化させて、樹脂基板2に発生する残留ストレスをさらに効果的に抑制することができるからである。

【0027】

また、凹部3a、3b(3)内に導電体層4aを充填し、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成し、その後機械的研磨を行うことにより、凹部3a、3b(3)の深さや開口面積が異なる場合であっても、導電部の厚みバラツキが無くなり、均一な厚さの(凹みの無い)導電部の形成が可能となる。

なお、図2(c)のように、導電体層4aの表面を平坦化させることにより、その後の研磨の平坦性を容易に図ることできる。

【0028】

(4)さらに、図2(d)に示すように、導電部の少なくとも一部が前記樹脂基板2の一面2aを露呈するように機械的研磨を行う(工程C)。機械的研磨を行う工程Cに代えて、前記樹脂基板2の一面2a側に対して化学的エッチングを行ってもよい(工程D)。

化学的エッチングを行うことで、残留ストレスを低減することが可能であり、樹脂基板の反りを防止することができる。また、機械的研磨の際に、樹脂基板2の一面2a側に付着した研磨の粉を除去することができる。

なお、片側だけ、化学エッチングをする場合には、一方を樹脂フィルムなどで保護すればよい。

この時のエッチング液としては、例えば塩化銅、塩化鉄、アルカリエッチング液および過酸化水素/硫酸系エッチングなどを用いることができる。

【0029】

以上のようにして、図1に示したようなプリント配線板1が得られる。

このようにして得られたプリント配線板1は、機械的研磨の際の樹脂基板2や導電部への機械的ダメージが最小限に抑えられ、これにより基板の反りやクラックの発生が防止されたものとなる。また、凹部3a、3b(3)の開口面積や深さが異なる場合であっても、導電体層4aの厚みバラツキがなくなり、均一な厚さの(凹みの無い)導電部を有し、優れた品質を有するものとなる。

【0030】

以上、本発明のプリント配線板の製造方法について説明してきたが、本発明はこれに限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜変更可能である。

【産業上の利用可能性】

【0031】

本発明は、プリント配線板の製造方法に広く適用可能である。

【符号の説明】

【0032】

1 プリント配線板、2 樹脂基板、3a、3b(3) 凹部、4 導電体、4a 導電体層、5 配線部、6 貫通配線、20 モールド。

【技術分野】

【0001】

本発明は、プリント配線板の製造方法に関する。

【背景技術】

【0002】

電子製品が小型化、薄板化、高密度化によって軽薄短小化する趨勢にあり、プリント回路基板も小型化が求められている。前記のプリント回路基板への要求を満たすべく、図4に示すような、インプリント法を用いたプリント回路基板の製造方法が提案されている(例えば、特許文献1参照)。

【0003】

まず図4(a)に示すように、導体回路部に凸形状102を有する金型を用意する。次いで、図4(b)に示すように、金型101上にエポキシ樹脂を積層し、熱と圧力を加え、図4(c)に示すように、表面に溝部104を有する樹脂基板103を形成する。次いで、図4(d)に示すように、樹脂基板103上にインクジェット法などの方法を用いて導電性ペースト105を溝部104に充填する。最後に、図4(e)に示すように、導電性ペースト105の印刷面を表面研磨し、溝部104以外の導電性ペーストが除去されたプリント回路基板が完成する。これにより、樹脂基板103と導電性ペースト105の表面が一致した(面一になった)プリント回路基板が得られる。この際、表面の研磨として、定盤研磨機にスラリー(slurry)を流すCMP(Chemical Mechanical Polishing)工法を用いる。

【0004】

しかしながら、従来のインプリント法を用いたプリント回路基板の製造方法は、上述したように表面研磨としてCMP工程を用いるため、設備投資、工程維持費および消耗品費などの費用が過度にかかって製品のコストをアップさせるという問題点がある。

また、表面研磨の際に、溝部104や導電性ペースト105が配された側の面と反対側の面との応力のバラツキが発生し、これにより樹脂基板や導電部へ与える機械的ダメージが大きく、基板の反りやクラックの原因となるという問題もあった。

【0005】

この問題に対し、図5に示すような方法でプリント回路基板を作製することが提案されている(例えば、特許文献1参照)。

まず、図5(a)に示すように、多数の陽刻パターン112が形成されたスタンパー110を用意する。その後、図5(b)に示すように、樹脂基板114上にスタンパー110を積層し、押し当て(圧入し)、熱圧着した後、図5(c)に示すように、スタンパー110を離型させることにより、多数の陽刻パターン112に対応する多数の陰刻パターン116を樹脂基板114上に形成する。図5(d)に示すように、樹脂基板114上にめっき層118を形成する。その後、図5(e)に示すように、多数の陰刻パターン116以外の樹脂基板114の表面に形成されためっき層118をエッチング研磨し、プリント回路基板120を形成する。

【0006】

しかしながら、図5に記載の製造方法では、図6(a)に示すように、樹脂基板114に形成される陰刻パターン116の深さや開口面積が異なる場合、表面に均一な厚さのめっき層118を形成することが難しく(図6(b)参照)、その後にエッチングを行うと導電部に凹みが発生してしまうという問題が発生する(図6(c)参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−36217号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような従来の実情に鑑みて考案されたものであり、研磨の際の樹脂基板や導電部への機械的ダメージを低減することができ、また、凹部の深さや開口面積が異なる場合であっても、均一な厚さの導電部を形成することが可能なプリント配線板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載のプリント配線板の製造方法は、樹脂基板と、前記樹脂基板の一面に設けられ、開口面積及び/又は深さの異なる複数の凹部と、前記凹部に導電体が充填されてなる導電部と、を有するプリント配線板の製造方法であって、前記樹脂基板の一面上に、前記凹部に導電体を充填させるとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成する工程Aと、前記樹脂基板の一面側及び他面側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とする。

本発明の請求項2に記載のプリント配線板の製造方法は、請求項1において、前記工程Bにおいて、前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、同時に行うことを特徴とする。

本発明の請求項3に記載のプリント配線板の製造方法は、請求項1において、前記工程Bにおいて、前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、それぞれ別個に行うことを特徴とする。

本発明の請求項4に記載のプリント配線板の製造方法は、請求項1乃至3のいずれかにおいて、前記工程Bにおいて、前記機械的研磨として、テープ研磨を行うことを特徴とする。

本発明の請求項5に記載のプリント配線板の製造方法は、請求項1乃至3のいずれかにおいて、前記工程Bにおいて、前記樹脂基板の一面側と他面側をそれぞれ機械的研磨する際に、番手の異なる砥石を用いて該一面側と該他面側とを研磨することを特徴とする。

本発明の請求項6に記載のプリント配線板の製造方法は、請求項1乃至5のいずれかにおいて、前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して機械的研磨を行う工程Cを、さらに有することを特徴とする。

本発明の請求項7に記載のプリント配線板の製造方法は、請求項1乃至5のいずれかにおいて、前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して化学的エッチングを行う工程Dを、さらに有することを特徴とする。

【発明の効果】

【0010】

本発明では、樹脂基板の両面側に対してそれぞれ機械的研磨を行うため、両面の機械的研磨による残留応力の差を最小限に抑えることができ、これにより基板の反りやクラックの発生を防止することができる。また、本発明では、凹部の深さや開口面積が異なる場合であっても、凹部を充填するとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成した後に機械的研磨を行うことで、導電体層の厚みバラツキがなくなり、均一な厚さの(凹みの無い)導電部の形成が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明によって製造されるプリント配線板の一例を模式的に示す断面図。

【図2】本発明のプリント配線板の製造方法を工程順に示す断面図

【図3】インプリント法による樹脂基板の製造方法を工程順に示す断面図

【図4】従来のプリント配線板の製造方法を工程順に示す断面図

【図5】従来のプリント配線板の製造方法を工程順に示す断面図

【図6】従来の製造方法により製造されたプリント配線板の一例を模式的に示す断面図。

【発明を実施するための形態】

【0012】

以下、本発明のプリント配線板の製造方法の好適な実施形態について説明する。

【0013】

図1は、本発明の製造方法によって製造されるプリント配線板の一例を模式的に示す断面図である。

このプリント配線板1は、樹脂基板2と、前記樹脂基板2の一面2aに設けられ、開口面積及び/又は深さの異なる複数の凹部3a、3b(3)と、前記凹部3a、3b(3)に導電体4が充填されてなる導電部と、を有する。

【0014】

樹脂基板2は、例えば、ポリイミド樹脂、ポリエチレンテレフタレート樹脂、ビスマレイミドトリアジン(BT)樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂等の熱可塑性樹脂や熱硬化性樹脂を用いることができる。また、樹脂基板2を成形する合成樹脂には、液晶ポリマー(LCP)等を用いてもよい。

このような樹脂基板2の硬さとしては、特に限定されるものではないが、例えば、ヤング率が0.1〜10[GPa]である。また、樹脂基板2の厚さとしては、特に限定されるものではないが、例えば、10〜200[μm]とする。

【0015】

凹部3a、3b(3)は、配線部5を構成するものや、貫通配線6を構成するものなど、それぞれのパターンに応じて異なる開口面積や深さを有している。

これらの凹部3a、3b(3)に導電体4が充填されることにより、配線部5や貫通配線6などの導電部を構成する。具体的には、例えば浅い凹部3aに導電体4が充填されて配線部5を構成し、深い凹部3bに導電体4が充填されて貫通配線6を構成する。

【0016】

凹部3a、3b(3)に充填される導電体4としては、電気の良導体であれば特に制限は無く、例えば電気抵抗が低い銅、アルミニウム、ニッケル、クロム、銀、錫等の他に、Au−Sn、Sn−Pb等の合金、あるいはSn基、Pb基、Au基、In基、Al基などのはんだ合金等の金属が利用できる。

【0017】

次に、このようなプリント配線板1の製造方法について説明する。

図2は、本発明のプリント配線板の製造方法を工程順に示す断面図である。

本発明のプリント配線板1の製造方法は、一面2a側に開口面積及び/又は深さの異なる複数の凹部3a、3b(3)が形成された樹脂基板2の一面2a上に、導電体4が前記凹部3a、3b(3)を充填するとともに、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成する工程Aと、前記樹脂基板2の一面2a側及び他面2b側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とする。

【0018】

本発明では、樹脂基板2の両面側に対してそれぞれ機械的研磨を行うため、両面の機械的研磨による残留応力の差を最小限に抑えることができ、これにより基板の反りやクラックの発生を防止することができる。また、本発明では、凹部3a、3b(3)の深さや開口面積が異なる場合であっても、導電体4が凹部3a、3b(3)を充填するとともに、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成した後に機械的研磨を行うことで、導電体層4aの厚みバラツキがなくなり、均一な厚さの(凹みの無い)導電部の形成が可能となる。

以下、工程順に説明する。

【0019】

(1)まず、図2(a)に示すように、一面2a側に開口面積及び/又は深さの異なる複数の凹部3a、3b(3)が形成された樹脂基板2を用意する。

このような樹脂基板2は、例えばインプリント法により形成される。

図3は、インプリント法による樹脂基板の製造方法を工程順に示す断面図である。

具体的には、まず、図3(a)に示すように、形成しようとする凹部パターンの反転パターン(凸部パターン)21を造形した原版(マスター)を用意し、該原版そのもの、あるいは前記原版に対して1回以上電鋳又はエンボス加工を繰返すことにより複製したものを賦形型(モールド)20として用いる。

【0020】

次に、図3(b)〜(c)に示すように、樹脂基板2の一面2aに前記モールド20を押し当て、熱圧着した後、モールド20を離型させることにより、前記樹脂基板2の一面2aに、前記凸部パターン21の反転形状である凹部パターンを形成する。これにより、図3(d)に示すように、樹脂基板2の一面2a側に、深さや開口面積が異なる複数の凹部3a、3b(3)が形成される。

なお、本実施形態では、凹部3が形成された樹脂基板2をインプリント法により作製する場合を例に挙げて説明したが、本発明はこれに限定されるものではなく、他の従来公知の方法で作製してもよい。

【0021】

(2)そして、図2(b)に示すように、前記樹脂基板2の一面2a上に、導電体4が前記凹部3a、3b(3)を充填するとともに、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成する(工程A)。

前記樹脂基板2の一面2a上に、導電体層4aを形成する。導電体層4aは、無電解めっきまたは電解めっきの他、導電性ペーストの印刷、スパッタ、蒸着などにより形成することができる。

【0022】

なお、めっきにより導電体層4aを形成する場合、樹脂基板2には直接電解めっきを施すことができないため、無電解めっきやスパッタなどによりシード層を形成した後で電解めっきを施して導電体層4aを形成させる。

導電体層4a形成工程において、凹部3a、3b(3)の開口面積や深さの違いにより導電体層4aの厚さにバラツキが発生する。そのため導電体層4aの表面高さが少なくとも樹脂基板2の表面高さよりも高くなるように導電体層4aを厚く形成させる。

【0023】

(3)次に、図2(c)に示すように、前記樹脂基板2の一面2a側及び他面2b側に対してそれぞれ機械的研磨を行う(工程B)。なお、前記導電部の少なくとも一部が、前記樹脂基板2の一面2aに露呈するように機械的研磨を行ってもよい。

このとき、樹脂基板2の一面2a側及び他面2b側に対してそれぞれ機械的研磨を行うことにより、基板両面の残留ストレスを均等化でき、反りを抑制できる。すなわち、樹脂基板2の片面のみを研磨すると残留ストレスが樹脂基板2の片面にのみ発生し、樹脂基板2が反ってしまうが、両面に対してそれぞれ研磨することにより両面の残留ストレスを均等化し、樹脂基板2の反りを抑制できる。

【0024】

なお、前記樹脂基板2の一面2a側に対する機械的研磨と、他面2b側に対する機械的研磨を、それぞれ別個に行ってもよいが、前記樹脂基板2の一面2a側に対する機械的研磨と、他面2b側に対する機械的研磨を、同時に行うことが好ましい。両面を同時に機械的研磨することにより、基板に発生する残留ストレスをより抑制することができる。

一方、前記樹脂基板2の一面2a側に対する機械的研磨と、他面2b側に対する機械的研磨を、それぞれ別個に行った場合には、表裏で違う研磨方法を採用して研磨を行うことができるので、ストレスの均等化が図りやすくなる等の利点がある。

【0025】

機械的研磨としては、例えばテープ研磨を用いることができる。テープ研磨によれば、導電体層4a表面の研磨状態を制御することができ、バラツキが小さな表面を形成することができる。

テープ研磨の方法として、具体的には例えば、厚さ3〜100μmのポリエステルフィルム上に粒径0.1〜60μmの砥粒をコートした研磨テープ(ラッピングフィルム)をワーク(ここでは樹脂基板2の表面)に一定圧力で押し当て、この研磨テープを送りながら研磨する方法が挙げられる。

【0026】

なお、機械的研磨としては、上述したテープ研磨の他に、砥石で研磨する方法や、ラッピング、ポリッシングなどの方法を用いることができる。

砥石を用いて前記樹脂基板2の一面2a側と他面2b側をそれぞれ機械的研磨する場合、番手の異なる砥石を用いて該一面2a側と該他面2b側とを研磨することが好ましい。該一面2a側と該他面2b側とを番手の異なる砥石で研磨するのは、基板両面の導電体層4aの割合が異なるため、砥石を変えて研磨することで、両面での残留ストレスを均等化させて、樹脂基板2に発生する残留ストレスをさらに効果的に抑制することができるからである。

【0027】

また、凹部3a、3b(3)内に導電体層4aを充填し、該樹脂基板2の表面高さよりも高くなるように導電体層4aを形成し、その後機械的研磨を行うことにより、凹部3a、3b(3)の深さや開口面積が異なる場合であっても、導電部の厚みバラツキが無くなり、均一な厚さの(凹みの無い)導電部の形成が可能となる。

なお、図2(c)のように、導電体層4aの表面を平坦化させることにより、その後の研磨の平坦性を容易に図ることできる。

【0028】

(4)さらに、図2(d)に示すように、導電部の少なくとも一部が前記樹脂基板2の一面2aを露呈するように機械的研磨を行う(工程C)。機械的研磨を行う工程Cに代えて、前記樹脂基板2の一面2a側に対して化学的エッチングを行ってもよい(工程D)。

化学的エッチングを行うことで、残留ストレスを低減することが可能であり、樹脂基板の反りを防止することができる。また、機械的研磨の際に、樹脂基板2の一面2a側に付着した研磨の粉を除去することができる。

なお、片側だけ、化学エッチングをする場合には、一方を樹脂フィルムなどで保護すればよい。

この時のエッチング液としては、例えば塩化銅、塩化鉄、アルカリエッチング液および過酸化水素/硫酸系エッチングなどを用いることができる。

【0029】

以上のようにして、図1に示したようなプリント配線板1が得られる。

このようにして得られたプリント配線板1は、機械的研磨の際の樹脂基板2や導電部への機械的ダメージが最小限に抑えられ、これにより基板の反りやクラックの発生が防止されたものとなる。また、凹部3a、3b(3)の開口面積や深さが異なる場合であっても、導電体層4aの厚みバラツキがなくなり、均一な厚さの(凹みの無い)導電部を有し、優れた品質を有するものとなる。

【0030】

以上、本発明のプリント配線板の製造方法について説明してきたが、本発明はこれに限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜変更可能である。

【産業上の利用可能性】

【0031】

本発明は、プリント配線板の製造方法に広く適用可能である。

【符号の説明】

【0032】

1 プリント配線板、2 樹脂基板、3a、3b(3) 凹部、4 導電体、4a 導電体層、5 配線部、6 貫通配線、20 モールド。

【特許請求の範囲】

【請求項1】

樹脂基板と、前記樹脂基板の一面に設けられ、開口面積及び/又は深さの異なる複数の凹部と、前記凹部に導電体が充填されてなる導電部と、を有するプリント配線板の製造方法であって、

前記樹脂基板の一面上に、前記凹部に導電体を充填させるとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成する工程Aと、

前記樹脂基板の一面側及び他面側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とするプリント配線板の製造方法。

【請求項2】

前記工程Bにおいて、

前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、同時に行うことを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項3】

前記工程Bにおいて、

前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、それぞれ別個に行うことを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項4】

前記工程Bにおいて、前記機械的研磨として、テープ研磨を行うことを特徴とする請求項1乃至3のいずれかに記載のプリント配線板の製造方法。

【請求項5】

前記工程Bにおいて、前記樹脂基板の一面側と他面側をそれぞれ機械的研磨する際に、番手の異なる砥石を用いて該一面側と該他面側とを研磨することを特徴とする請求項1乃至3のいずれかに記載のプリント配線板の製造方法。

【請求項6】

前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して機械的研磨を行う工程Cを、さらに有することを特徴とする請求項1乃至5のいずれかに記載のプリント配線板の製造方法。

【請求項7】

前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して化学的エッチングを行う工程Dを、さらに有することを特徴とする請求項1乃至5のいずれかに記載のプリント配線板の製造方法。

【請求項1】

樹脂基板と、前記樹脂基板の一面に設けられ、開口面積及び/又は深さの異なる複数の凹部と、前記凹部に導電体が充填されてなる導電部と、を有するプリント配線板の製造方法であって、

前記樹脂基板の一面上に、前記凹部に導電体を充填させるとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成する工程Aと、

前記樹脂基板の一面側及び他面側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とするプリント配線板の製造方法。

【請求項2】

前記工程Bにおいて、

前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、同時に行うことを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項3】

前記工程Bにおいて、

前記樹脂基板の一面側に対する機械的研磨と、他面側に対する機械的研磨を、それぞれ別個に行うことを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項4】

前記工程Bにおいて、前記機械的研磨として、テープ研磨を行うことを特徴とする請求項1乃至3のいずれかに記載のプリント配線板の製造方法。

【請求項5】

前記工程Bにおいて、前記樹脂基板の一面側と他面側をそれぞれ機械的研磨する際に、番手の異なる砥石を用いて該一面側と該他面側とを研磨することを特徴とする請求項1乃至3のいずれかに記載のプリント配線板の製造方法。

【請求項6】

前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して機械的研磨を行う工程Cを、さらに有することを特徴とする請求項1乃至5のいずれかに記載のプリント配線板の製造方法。

【請求項7】

前記工程Bの後に、前記樹脂基板の一面側及び/又は他面側に対して化学的エッチングを行う工程Dを、さらに有することを特徴とする請求項1乃至5のいずれかに記載のプリント配線板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−169476(P2012−169476A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29704(P2011−29704)

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]