回路基板及びその製造方法、電子部品モジュール

【課題】金属回路板側面におけるろう材の這い上がりを抑制することによって金属回路板のはんだ濡れ性を向上させた回路基板を低コストで得る。

【解決手段】セラミックス基板11の一方の面にパターニングされた金属回路板12がろう材13によって接合されている。金属回路板12の周辺端部は、局所的に図中上側に反った形態であり、その端部に上側に高さh1だけ突出した突起部121が形成されている。金属回路板12とセラミックス基板11との接合時には、高温で溶融したろう材13がその表面張力によって、金属回路板12の側面を這い上がるが、この突起部121が存在するために、金属回路板12の上面に達することが抑制される。従って、冷却後において、ろう材13が金属回路板12の上面に形成されることを抑制することができる。

【解決手段】セラミックス基板11の一方の面にパターニングされた金属回路板12がろう材13によって接合されている。金属回路板12の周辺端部は、局所的に図中上側に反った形態であり、その端部に上側に高さh1だけ突出した突起部121が形成されている。金属回路板12とセラミックス基板11との接合時には、高温で溶融したろう材13がその表面張力によって、金属回路板12の側面を這い上がるが、この突起部121が存在するために、金属回路板12の上面に達することが抑制される。従って、冷却後において、ろう材13が金属回路板12の上面に形成されることを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体チップ等の電子部品を搭載する回路基板、及びこの回路基板の製造方法に関する。また、この回路基板を用いた電子部品モジュールに関する。

【背景技術】

【0002】

近年、電動車両用インバータとして高電圧、大電流動作が可能なパワー半導体モジュール(例えばIGBTモジュール)が用いられている。こうした半導体モジュールには、セラミックス基板上に銅やアルミニウムなどからなる金属回路板等が形成された回路基板に半導体チップが接合され、搭載された形態のものが用いられる。こうした一例として、図5にその上面図(a)及びそのA−A方向の断面図(b)を示すように、セラミックス基板91上に銅でできた金属回路板92が形成された構成の回路基板90のが用いられる。ここで、金属回路板92は回路パターンとなる形状にパターニングされており、半導体チップ等の電子部品(図示せず)がこれに接続されて使用される。この際、電子部品ははんだ等を用いて金属回路板92上に固定され、あるいは電子部品からの配線がはんだ等によって金属回路板92に接続される。

【0003】

ここで、金属回路板92とセラミックス基板91との間の接合は、ろう付けによって行われ、これらの間にはろう材93が形成される。ろう材93としては、例えば銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材を用いることができ、700℃以上でこれらを接合することができ、強固な接合が得られる。

【0004】

ここで、金属回路板92は前記の通りにパターニングされているが、この構成の回路基板90を製造する方法には2種類ある。一つは、パターニングされていない金属板(銅板)をろう付けによってセラミックス基板91にろう付けした後でこの金属板に対してリソグラフィ、ウェットエッチング等を施してパターニングし、金属回路板92とする方法である。他方は、板金加工(プレス打ち抜き法)等によって予めパターニングされた銅板を金属回路板92としてセラミックス基板91にろう付けして接合する方法である。このうち、プレス打ち抜き法を用いた方が製造コストが安くなるために、後者の方法が特に好ましく用いられる。

【0005】

この場合、実際に金属回路板92がろう付けされた直後には、実際にはその断面の形状は図5の形状とはならず、金属回路板92の端部付近の断面形状は図6に示す形態となる。すなわち、金属回路板92側面の濡れやすさや700℃以上で溶融したろう材93の表面張力によって、ろう材93はこの側面を這い上がり、金属回路板92の上面にまで達する。ウェットエッチングによって金属回路板92をパターニングする方法においては、ろう材93が金属回路板92の表面にまで達した箇所があっても、この箇所(端部付近)をウェットエッチングで除去することが容易にできるため、完成した回路基板90における金属回路板92の端部付近の形状は実際には図6のようにはならない。これに対し、プレス打ち抜き法を用いる場合には、図5に示す回路基板90を製造した後にはその断面形状は図6に示す通りの形状となっている。すなわち、ろう材93が金属回路板92の側面から上面に達する構造となっている。金属回路板92の上面には前記の通りはんだ付けを行うため、はんだ濡れ性が高いことが要求されるが、ろう材93が形成された箇所においては、特にそのAg成分の存在によってはんだ濡れ性が悪くなる。従って、図6のような形態となった場合、金属回路板92上のはんだ付けを良好に行うことが困難となり、この回路基板90に電子部品をはんだ付けを用いて搭載した場合には、その信頼性が低くなる。

【0006】

このため、金属回路板92の側面におけるろう材93の這い上がりを抑制し、ろう材93が金属回路板92の上部に達することを抑制する構造が提案されている。

【0007】

特許文献1には、金属回路板端部にろう溜め部として、側面の下側に凹部を設けたり、側面をテーパー形状とすることによって這い上がりを抑制する技術が記載されている。すなわち、端部の形状を工夫することによって、ろう材の這い上がりを抑制し、金属回路板92上におけるはんだ濡れ性の劣化を抑制している。これにより、プレス打ち抜き法を用いた金属回路板を用いた場合でも、金属回路板上のはんだ濡れ性の劣化を抑制することができた。

【0008】

【特許文献1】特開2007−311527号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記の技術を実現する場合、金属回路板端部にろう溜め部を形成することが必要となり、この工程が新たに必要となる。従って、製造コストの安いプレス打ち抜き法を用いてはいるものの、このために製造コストが上昇する。ろう材の這い上がりを抑制する他の技術においても同様であり、金属回路板端部に対して特別な処理、加工を施すことによって這い上がりを抑制していたため、製造工程が増え、製造コストが高くなった。

【0010】

従って、金属回路板側面におけるろう材の這い上がりを抑制することによって金属回路板のはんだ濡れ性を向上させた回路基板を低コストで得ることは困難であった。

【0011】

本発明は、斯かる問題点に鑑みてなされたものであり、上記問題点を解決する発明を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記課題を解決すべく、以下に掲げる構成とした。

請求項1記載の発明の要旨は、セラミックス基板の表面にろう付けによって金属回路板が接合された構成の回路基板であって、前記金属回路板における前記セラミックス基板と接合された面と反対側の面の周辺端部に、前記反対側の面から突出した突起部が形成されていることを特徴とする回路基板に存する。

請求項2記載の発明の要旨は、前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項1に記載の回路基板に存する。

請求項3記載の発明の要旨は、前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項1又は2に記載の回路基板に存する。

請求項4記載の発明の要旨は、前記突起部は、前記反対側の面から1μm以上の高さに突出していることを特徴とする請求項1から請求項3までのいずれか1項に記載の回路基板に存する。

請求項5記載の発明の要旨は、前記突起部は、前記金属回路板における前記反対側の面の周囲の全周にわたり形成されていることを特徴とする請求項1から4までのいずれかに記載の回路基板に存する。

請求項6記載の発明の要旨は、セラミックス基板の表面に、パターニングされた金属回路板をろう付けによって接合する、回路基板の製造方法であって、金属板に対してプレス打ち抜きを行い、一方の面の周辺端部にバリによって前記一方の面から突出した突起部が形成され、かつパターニングされた金属回路板を得るプレス打ち抜き工程と、前記金属回路板における他方の面をろう付けによって前記セラミックス基板に接合する接合工程と、を具備することを特徴とする回路基板の製造方法に存する。

請求項7記載の発明の要旨は、前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項6に記載の回路基板の製造方法に存する。

請求項8記載の発明の要旨は、前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項6又は7に記載の回路基板の製造方法に存する。

請求項9記載の発明の要旨は、前記ろう付けは700℃以上の温度で行われることを特徴とする請求項6から請求項8までのいずれか1項に記載の回路基板の製造方法に存する。

請求項10記載の発明の要旨は、前記プレス打ち抜き工程において、打ち抜き後のバリ取り工程を必要としないことを特徴とする請求項6から請求項9までのいずれか1項に記載の回路基板の製造方法に存する。

請求項11記載の発明の要旨は、請求項6から請求項10までのいずれか1項に記載の回路基板の製造方法によって製造されたことを特徴とする回路基板に存する。

請求項12記載の発明の要旨は、請求項1から請求項5までのいずれか1項、又は請求項11に記載の回路基板上の前記金属回路板上にはんだ付けが施されて前記回路基板に電子部品が搭載されて構成されたことを特徴とする電子部品モジュールに存する。

【発明の効果】

【0013】

本発明は以上のように構成されているので、金属回路板側面におけるろう材の這い上がりを抑制することによって金属回路板のはんだ濡れ性を向上させた回路基板を低コストで得ることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明について具体的な実施形態を示しながら説明する。ただし、本発明はこれらの実施形態に限定されるものではない。

【0015】

本発明の回路基板を製造するに際し、金属回路板はプレス打ち抜き工程においてプレス打ち抜き加工によってパターニングされる。その後に、接合工程において、ろう付けによってセラミックス基板に接合される。特に、プレス打ち抜き工程において金属回路板の周辺にバリの出る条件を用い、接合工程において、バリのある状態でこの金属回路板をセラミックス基板にろう付けによって接合する。

【0016】

図1は、ここで製造される回路基板10の上面図(a)及びそのI−I方向の断面図(b)である。また、ここで、セラミックス基板11の一方の面にパターニングされた金属回路板12がろう材13によって接合されている。なお、セラミックス基板11における金属回路板12が形成された面と反対側の面には、放熱性を高めるために金属放熱板が金属回路板12と同様にろう付けによって接合されることもある。また、この回路基板10が製造された後に、金属回路板12上にははんだ付けによって電子部品が搭載される。また、金属放熱板を放熱性の高い銅のブロック(ヒートシンク)にはんだ付けによって接合することにより、この回路基板は電子部品モジュールとして使用される。

【0017】

セラミックス基板11は機械的強度が高く、かつ電気絶縁性および熱伝導率が高いセラミックス材料、例えば窒化珪素で構成される。その厚さは例えば0.32mmとすることができ、その形状は任意であるが、例えば矩形形状の板状である。

【0018】

金属回路板12は電気伝導度及び熱伝導率が高い金属で形成され、この回路基板に搭載される半導体チップの配線となり、かつ半導体チップからセラミックス基板11への放熱も行う。従って、図1においては、その上面図(a)に示される形態とされ、このパターニングはプレス打ち抜き法によってなされる。その厚さは例えば0.1〜3.0mm程度である。ただし、電気抵抗を小さくする観点からは厚い方が好ましい。なお、この金属としては、電気伝導度及び熱伝導率が高く、かつプレス打ち抜き法が適用できる材料として、銅又は銅合金が特に好ましく用いられる。

【0019】

ここで、金属回路板12とセラミックス基板11との間の接合は、ろう付けによって行われ、これらの間にはろう材13が形成される。ろう材13としては、例えば銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材を用いることができ、700℃以上でろう材13を溶融させた後でこれを固化させることによってこれらを接合することができ、強固な接合が得られる。

【0020】

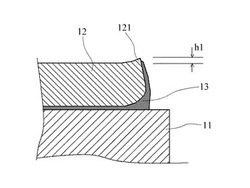

接合後の金属回路板12の端部付近の構造の断面の拡大図が図2である。金属回路板12の周辺端部は、局所的に図中上側に反った形態であり、その端部に上側に高さh1だけ突出した突起部121が形成されている。

【0021】

金属回路板12とセラミックス基板11との接合時には、高温で溶融したろう材13がその表面張力によって、金属回路板12の側面を這い上がるが、この突起部121が存在するために、金属回路板12の上面に達することが抑制される。従って、冷却後において、ろう材13が金属回路板12の上面に形成されることを抑制することができる。

【0022】

実際に金属回路板12の端部を図2のような形状にする方法について説明する。図3は、金属回路板12を銅板20からプレス打ち抜き法によって製造するプレス打ち抜き工程を示す図である。プレス打ち抜き法においては、開口30が設けられたダイ31上に金属板(銅板)20が設置され、開口30と略同一パターンをもったパンチ32がダイ31と反対側からプレスされる(図3(a))。ここで、開口30及びパンチ32のパターンが金属回路板12のパターンとなるべく設計されている。これによって、金属板20が打ち抜かれてパターニングされた金属回路板12となる(図3(b))。この際、打ち抜き後の金属回路板12の破線で囲んだ部分(端部)の断面形状を、図3(c)に示す形態とすることができる。すなわち、一般に、プレス打ち抜き後には、金属回路板12の端部にはバリが発生し、端部の断面が図3(c)のような形状となる。このバリが突起部121となる。また、この際に突起部121とは反対側の面の端部は逆に引き込んだ形状となり、その引き込み量はh2となる。

【0023】

一般に、プレス打ち抜き法等の金属加工において、バリが発生することは周知であるが、バリが発生した場合には、その後の工程において障害となることが多い。従って、バリをその後の機械的あるいは化学的方法で除去することが一般的である。これに対し、この回路基板10においては、バリを除去せず、積極的に利用することが特徴である。従って、金属回路板12をセラミックス基板11に接合する際には、突起部121(バリ)がある側と反対側の面をセラミックス基板11側として接合する。

【0024】

従って、本検討にてプレス打ち抜き法を行う際には、バリが発生した場合には打ち抜き後のバリ取り工程を必要としないことが好ましい。溶融したろう材13の這い上がりを抑制するためには、突起部121の高さh1を高くすることが好ましく、h1を1μm以上とすることが好ましい。

【0025】

一般に、金属回路板12の平坦な中央部におけるろう材の厚さは1〜2μm程度とされるが、h1を1μm以上とすれば、この場合においても金属回路板12の上面へのろう材13の這い上がりを抑制することができる。

【0026】

実際にこの条件でパターニングされた金属回路板(銅板)12の側面から見た形状写真を図4に示す。高さ(h1)が35μm程度の突起部が端部に形成されており、図3(c)に示す形状が実現されていることが確認できる。

【0027】

以上により、この金属回路板12を用いて、図1に示す形状の回路基板10を製造することができる。この金属回路板10においては、金属回路板12上のはんだ濡れ性が良好であるため、良好にはんだ付けが行われる。従って、この金属回路板12上にはんだ付けを施すことによって電子部品を搭載して電子部品モジュールを構成することができ、この電子部品モジュールの信頼性を高めることができる。

【0028】

この際、特許文献1に記載の方法とは異なり、金属回路板12の端部の形状を最適にするための特別な工程を要しない。従って、この構造の回路基板10を低コストで得ることができる。

【0029】

なお、上記の形態において、プレス打ち抜き法以外でも、図2に示す金属回路板の断面形状を実現できる方法であれば、プレス打ち抜き法以外の方法を用いることができる。この場合、この断面形状が実現できる材料であれば、銅又は銅合金の代わりにこれを用いることができる。

【0030】

また、前記の効果を奏するためには、突起部は金属回路板の全周にわたり形成されていることが好ましいが、はんだ付けが行われない箇所においては、これを設ける必要はない。この場合、プレス打ち抜きの際のパンチ、ダイの形状を工夫して、バリが部分的に発生するようにして金属回路板をパターニングしてもよい。また、ウェットエッチング等の方法によりバリを部分的に除去してから接合工程を行ってもよい。

【0031】

また、例えばセラミックス基板の一方の面に金属回路板、他方の面に金属放熱板を接合する場合、金属放熱板も同様の構成とすれば、金属放熱板とヒートシンクとをはんだによって接合することが特に容易に行われる。

【0032】

その他、金属回路板のパターン、セラミックス基板、ろう材の種類についても、上記の効果を奏する範囲内で任意である。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の形態に係る回路基板の上面図(a)及び断面図(b)である。

【図2】本発明の実施の形態に係る回路基板における金属回路板の端面付近の断面の拡大図である。

【図3】本発明の実施の形態に係る回路基板の製造方法におけるプレス打ち抜き工程を示す図である。

【図4】本発明の実施の形態に係る回路基板の製造方法におけるプレス打ち抜き工程によって実際に得られた金属回路板の一例の側面写真である

【図5】従来の回路基板の一例の上面図(a)及び断面図(b)である。

【図6】従来の回路基板の一例における金属回路板の端面付近の断面の拡大図である。

【符号の説明】

【0034】

10、90 回路基板

11、91 セラミックス基板

12、92 金属回路板

13、93 ろう材

121 突起部

【技術分野】

【0001】

本発明は、半導体チップ等の電子部品を搭載する回路基板、及びこの回路基板の製造方法に関する。また、この回路基板を用いた電子部品モジュールに関する。

【背景技術】

【0002】

近年、電動車両用インバータとして高電圧、大電流動作が可能なパワー半導体モジュール(例えばIGBTモジュール)が用いられている。こうした半導体モジュールには、セラミックス基板上に銅やアルミニウムなどからなる金属回路板等が形成された回路基板に半導体チップが接合され、搭載された形態のものが用いられる。こうした一例として、図5にその上面図(a)及びそのA−A方向の断面図(b)を示すように、セラミックス基板91上に銅でできた金属回路板92が形成された構成の回路基板90のが用いられる。ここで、金属回路板92は回路パターンとなる形状にパターニングされており、半導体チップ等の電子部品(図示せず)がこれに接続されて使用される。この際、電子部品ははんだ等を用いて金属回路板92上に固定され、あるいは電子部品からの配線がはんだ等によって金属回路板92に接続される。

【0003】

ここで、金属回路板92とセラミックス基板91との間の接合は、ろう付けによって行われ、これらの間にはろう材93が形成される。ろう材93としては、例えば銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材を用いることができ、700℃以上でこれらを接合することができ、強固な接合が得られる。

【0004】

ここで、金属回路板92は前記の通りにパターニングされているが、この構成の回路基板90を製造する方法には2種類ある。一つは、パターニングされていない金属板(銅板)をろう付けによってセラミックス基板91にろう付けした後でこの金属板に対してリソグラフィ、ウェットエッチング等を施してパターニングし、金属回路板92とする方法である。他方は、板金加工(プレス打ち抜き法)等によって予めパターニングされた銅板を金属回路板92としてセラミックス基板91にろう付けして接合する方法である。このうち、プレス打ち抜き法を用いた方が製造コストが安くなるために、後者の方法が特に好ましく用いられる。

【0005】

この場合、実際に金属回路板92がろう付けされた直後には、実際にはその断面の形状は図5の形状とはならず、金属回路板92の端部付近の断面形状は図6に示す形態となる。すなわち、金属回路板92側面の濡れやすさや700℃以上で溶融したろう材93の表面張力によって、ろう材93はこの側面を這い上がり、金属回路板92の上面にまで達する。ウェットエッチングによって金属回路板92をパターニングする方法においては、ろう材93が金属回路板92の表面にまで達した箇所があっても、この箇所(端部付近)をウェットエッチングで除去することが容易にできるため、完成した回路基板90における金属回路板92の端部付近の形状は実際には図6のようにはならない。これに対し、プレス打ち抜き法を用いる場合には、図5に示す回路基板90を製造した後にはその断面形状は図6に示す通りの形状となっている。すなわち、ろう材93が金属回路板92の側面から上面に達する構造となっている。金属回路板92の上面には前記の通りはんだ付けを行うため、はんだ濡れ性が高いことが要求されるが、ろう材93が形成された箇所においては、特にそのAg成分の存在によってはんだ濡れ性が悪くなる。従って、図6のような形態となった場合、金属回路板92上のはんだ付けを良好に行うことが困難となり、この回路基板90に電子部品をはんだ付けを用いて搭載した場合には、その信頼性が低くなる。

【0006】

このため、金属回路板92の側面におけるろう材93の這い上がりを抑制し、ろう材93が金属回路板92の上部に達することを抑制する構造が提案されている。

【0007】

特許文献1には、金属回路板端部にろう溜め部として、側面の下側に凹部を設けたり、側面をテーパー形状とすることによって這い上がりを抑制する技術が記載されている。すなわち、端部の形状を工夫することによって、ろう材の這い上がりを抑制し、金属回路板92上におけるはんだ濡れ性の劣化を抑制している。これにより、プレス打ち抜き法を用いた金属回路板を用いた場合でも、金属回路板上のはんだ濡れ性の劣化を抑制することができた。

【0008】

【特許文献1】特開2007−311527号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記の技術を実現する場合、金属回路板端部にろう溜め部を形成することが必要となり、この工程が新たに必要となる。従って、製造コストの安いプレス打ち抜き法を用いてはいるものの、このために製造コストが上昇する。ろう材の這い上がりを抑制する他の技術においても同様であり、金属回路板端部に対して特別な処理、加工を施すことによって這い上がりを抑制していたため、製造工程が増え、製造コストが高くなった。

【0010】

従って、金属回路板側面におけるろう材の這い上がりを抑制することによって金属回路板のはんだ濡れ性を向上させた回路基板を低コストで得ることは困難であった。

【0011】

本発明は、斯かる問題点に鑑みてなされたものであり、上記問題点を解決する発明を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記課題を解決すべく、以下に掲げる構成とした。

請求項1記載の発明の要旨は、セラミックス基板の表面にろう付けによって金属回路板が接合された構成の回路基板であって、前記金属回路板における前記セラミックス基板と接合された面と反対側の面の周辺端部に、前記反対側の面から突出した突起部が形成されていることを特徴とする回路基板に存する。

請求項2記載の発明の要旨は、前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項1に記載の回路基板に存する。

請求項3記載の発明の要旨は、前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項1又は2に記載の回路基板に存する。

請求項4記載の発明の要旨は、前記突起部は、前記反対側の面から1μm以上の高さに突出していることを特徴とする請求項1から請求項3までのいずれか1項に記載の回路基板に存する。

請求項5記載の発明の要旨は、前記突起部は、前記金属回路板における前記反対側の面の周囲の全周にわたり形成されていることを特徴とする請求項1から4までのいずれかに記載の回路基板に存する。

請求項6記載の発明の要旨は、セラミックス基板の表面に、パターニングされた金属回路板をろう付けによって接合する、回路基板の製造方法であって、金属板に対してプレス打ち抜きを行い、一方の面の周辺端部にバリによって前記一方の面から突出した突起部が形成され、かつパターニングされた金属回路板を得るプレス打ち抜き工程と、前記金属回路板における他方の面をろう付けによって前記セラミックス基板に接合する接合工程と、を具備することを特徴とする回路基板の製造方法に存する。

請求項7記載の発明の要旨は、前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項6に記載の回路基板の製造方法に存する。

請求項8記載の発明の要旨は、前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項6又は7に記載の回路基板の製造方法に存する。

請求項9記載の発明の要旨は、前記ろう付けは700℃以上の温度で行われることを特徴とする請求項6から請求項8までのいずれか1項に記載の回路基板の製造方法に存する。

請求項10記載の発明の要旨は、前記プレス打ち抜き工程において、打ち抜き後のバリ取り工程を必要としないことを特徴とする請求項6から請求項9までのいずれか1項に記載の回路基板の製造方法に存する。

請求項11記載の発明の要旨は、請求項6から請求項10までのいずれか1項に記載の回路基板の製造方法によって製造されたことを特徴とする回路基板に存する。

請求項12記載の発明の要旨は、請求項1から請求項5までのいずれか1項、又は請求項11に記載の回路基板上の前記金属回路板上にはんだ付けが施されて前記回路基板に電子部品が搭載されて構成されたことを特徴とする電子部品モジュールに存する。

【発明の効果】

【0013】

本発明は以上のように構成されているので、金属回路板側面におけるろう材の這い上がりを抑制することによって金属回路板のはんだ濡れ性を向上させた回路基板を低コストで得ることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明について具体的な実施形態を示しながら説明する。ただし、本発明はこれらの実施形態に限定されるものではない。

【0015】

本発明の回路基板を製造するに際し、金属回路板はプレス打ち抜き工程においてプレス打ち抜き加工によってパターニングされる。その後に、接合工程において、ろう付けによってセラミックス基板に接合される。特に、プレス打ち抜き工程において金属回路板の周辺にバリの出る条件を用い、接合工程において、バリのある状態でこの金属回路板をセラミックス基板にろう付けによって接合する。

【0016】

図1は、ここで製造される回路基板10の上面図(a)及びそのI−I方向の断面図(b)である。また、ここで、セラミックス基板11の一方の面にパターニングされた金属回路板12がろう材13によって接合されている。なお、セラミックス基板11における金属回路板12が形成された面と反対側の面には、放熱性を高めるために金属放熱板が金属回路板12と同様にろう付けによって接合されることもある。また、この回路基板10が製造された後に、金属回路板12上にははんだ付けによって電子部品が搭載される。また、金属放熱板を放熱性の高い銅のブロック(ヒートシンク)にはんだ付けによって接合することにより、この回路基板は電子部品モジュールとして使用される。

【0017】

セラミックス基板11は機械的強度が高く、かつ電気絶縁性および熱伝導率が高いセラミックス材料、例えば窒化珪素で構成される。その厚さは例えば0.32mmとすることができ、その形状は任意であるが、例えば矩形形状の板状である。

【0018】

金属回路板12は電気伝導度及び熱伝導率が高い金属で形成され、この回路基板に搭載される半導体チップの配線となり、かつ半導体チップからセラミックス基板11への放熱も行う。従って、図1においては、その上面図(a)に示される形態とされ、このパターニングはプレス打ち抜き法によってなされる。その厚さは例えば0.1〜3.0mm程度である。ただし、電気抵抗を小さくする観点からは厚い方が好ましい。なお、この金属としては、電気伝導度及び熱伝導率が高く、かつプレス打ち抜き法が適用できる材料として、銅又は銅合金が特に好ましく用いられる。

【0019】

ここで、金属回路板12とセラミックス基板11との間の接合は、ろう付けによって行われ、これらの間にはろう材13が形成される。ろう材13としては、例えば銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材を用いることができ、700℃以上でろう材13を溶融させた後でこれを固化させることによってこれらを接合することができ、強固な接合が得られる。

【0020】

接合後の金属回路板12の端部付近の構造の断面の拡大図が図2である。金属回路板12の周辺端部は、局所的に図中上側に反った形態であり、その端部に上側に高さh1だけ突出した突起部121が形成されている。

【0021】

金属回路板12とセラミックス基板11との接合時には、高温で溶融したろう材13がその表面張力によって、金属回路板12の側面を這い上がるが、この突起部121が存在するために、金属回路板12の上面に達することが抑制される。従って、冷却後において、ろう材13が金属回路板12の上面に形成されることを抑制することができる。

【0022】

実際に金属回路板12の端部を図2のような形状にする方法について説明する。図3は、金属回路板12を銅板20からプレス打ち抜き法によって製造するプレス打ち抜き工程を示す図である。プレス打ち抜き法においては、開口30が設けられたダイ31上に金属板(銅板)20が設置され、開口30と略同一パターンをもったパンチ32がダイ31と反対側からプレスされる(図3(a))。ここで、開口30及びパンチ32のパターンが金属回路板12のパターンとなるべく設計されている。これによって、金属板20が打ち抜かれてパターニングされた金属回路板12となる(図3(b))。この際、打ち抜き後の金属回路板12の破線で囲んだ部分(端部)の断面形状を、図3(c)に示す形態とすることができる。すなわち、一般に、プレス打ち抜き後には、金属回路板12の端部にはバリが発生し、端部の断面が図3(c)のような形状となる。このバリが突起部121となる。また、この際に突起部121とは反対側の面の端部は逆に引き込んだ形状となり、その引き込み量はh2となる。

【0023】

一般に、プレス打ち抜き法等の金属加工において、バリが発生することは周知であるが、バリが発生した場合には、その後の工程において障害となることが多い。従って、バリをその後の機械的あるいは化学的方法で除去することが一般的である。これに対し、この回路基板10においては、バリを除去せず、積極的に利用することが特徴である。従って、金属回路板12をセラミックス基板11に接合する際には、突起部121(バリ)がある側と反対側の面をセラミックス基板11側として接合する。

【0024】

従って、本検討にてプレス打ち抜き法を行う際には、バリが発生した場合には打ち抜き後のバリ取り工程を必要としないことが好ましい。溶融したろう材13の這い上がりを抑制するためには、突起部121の高さh1を高くすることが好ましく、h1を1μm以上とすることが好ましい。

【0025】

一般に、金属回路板12の平坦な中央部におけるろう材の厚さは1〜2μm程度とされるが、h1を1μm以上とすれば、この場合においても金属回路板12の上面へのろう材13の這い上がりを抑制することができる。

【0026】

実際にこの条件でパターニングされた金属回路板(銅板)12の側面から見た形状写真を図4に示す。高さ(h1)が35μm程度の突起部が端部に形成されており、図3(c)に示す形状が実現されていることが確認できる。

【0027】

以上により、この金属回路板12を用いて、図1に示す形状の回路基板10を製造することができる。この金属回路板10においては、金属回路板12上のはんだ濡れ性が良好であるため、良好にはんだ付けが行われる。従って、この金属回路板12上にはんだ付けを施すことによって電子部品を搭載して電子部品モジュールを構成することができ、この電子部品モジュールの信頼性を高めることができる。

【0028】

この際、特許文献1に記載の方法とは異なり、金属回路板12の端部の形状を最適にするための特別な工程を要しない。従って、この構造の回路基板10を低コストで得ることができる。

【0029】

なお、上記の形態において、プレス打ち抜き法以外でも、図2に示す金属回路板の断面形状を実現できる方法であれば、プレス打ち抜き法以外の方法を用いることができる。この場合、この断面形状が実現できる材料であれば、銅又は銅合金の代わりにこれを用いることができる。

【0030】

また、前記の効果を奏するためには、突起部は金属回路板の全周にわたり形成されていることが好ましいが、はんだ付けが行われない箇所においては、これを設ける必要はない。この場合、プレス打ち抜きの際のパンチ、ダイの形状を工夫して、バリが部分的に発生するようにして金属回路板をパターニングしてもよい。また、ウェットエッチング等の方法によりバリを部分的に除去してから接合工程を行ってもよい。

【0031】

また、例えばセラミックス基板の一方の面に金属回路板、他方の面に金属放熱板を接合する場合、金属放熱板も同様の構成とすれば、金属放熱板とヒートシンクとをはんだによって接合することが特に容易に行われる。

【0032】

その他、金属回路板のパターン、セラミックス基板、ろう材の種類についても、上記の効果を奏する範囲内で任意である。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の形態に係る回路基板の上面図(a)及び断面図(b)である。

【図2】本発明の実施の形態に係る回路基板における金属回路板の端面付近の断面の拡大図である。

【図3】本発明の実施の形態に係る回路基板の製造方法におけるプレス打ち抜き工程を示す図である。

【図4】本発明の実施の形態に係る回路基板の製造方法におけるプレス打ち抜き工程によって実際に得られた金属回路板の一例の側面写真である

【図5】従来の回路基板の一例の上面図(a)及び断面図(b)である。

【図6】従来の回路基板の一例における金属回路板の端面付近の断面の拡大図である。

【符号の説明】

【0034】

10、90 回路基板

11、91 セラミックス基板

12、92 金属回路板

13、93 ろう材

121 突起部

【特許請求の範囲】

【請求項1】

セラミックス基板の表面にろう付けによって金属回路板が接合された構成の回路基板であって、

前記金属回路板における前記セラミックス基板と接合された面と反対側の面の周辺端部に、前記反対側の面から突出した突起部が形成されていることを特徴とする回路基板。

【請求項2】

前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項1に記載の回路基板。

【請求項3】

前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項1又は2に記載の回路基板。

【請求項4】

前記突起部は、前記反対側の面から1μm以上の高さに突出していることを特徴とする請求項1から請求項3までのいずれか1項に記載の回路基板。

【請求項5】

前記突起部は、前記金属回路板における前記反対側の面の周囲の全周にわたり形成されていることを特徴とする請求項1から4までのいずれかに記載の回路基板。

【請求項6】

セラミックス基板の表面に、パターニングされた金属回路板をろう付けによって接合する、回路基板の製造方法であって、

金属板に対してプレス打ち抜きを行い、一方の面の周辺端部にバリによって前記一方の面から突出した突起部が形成され、かつパターニングされた金属回路板を得るプレス打ち抜き工程と、

前記金属回路板における他方の面をろう付けによって前記セラミックス基板に接合する接合工程と、

を具備することを特徴とする回路基板の製造方法。

【請求項7】

前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項6に記載の回路基板の製造方法。

【請求項8】

前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項6又は7に記載の回路基板の製造方法。

【請求項9】

前記ろう付けは700℃以上の温度で行われることを特徴とする請求項6から請求項8までのいずれか1項に記載の回路基板の製造方法。

【請求項10】

前記プレス打ち抜き工程において、打ち抜き後のバリ取り工程を必要としないことを特徴とする請求項6から請求項9までのいずれか1項に記載の回路基板の製造方法。

【請求項11】

請求項6から請求項10までのいずれか1項に記載の回路基板の製造方法によって製造されたことを特徴とする回路基板。

【請求項12】

請求項1から請求項5までのいずれか1項、又は請求項11に記載の回路基板上の前記金属回路板上にはんだ付けが施されて前記回路基板に電子部品が搭載されて構成されたことを特徴とする電子部品モジュール。

【請求項1】

セラミックス基板の表面にろう付けによって金属回路板が接合された構成の回路基板であって、

前記金属回路板における前記セラミックス基板と接合された面と反対側の面の周辺端部に、前記反対側の面から突出した突起部が形成されていることを特徴とする回路基板。

【請求項2】

前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項1に記載の回路基板。

【請求項3】

前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項1又は2に記載の回路基板。

【請求項4】

前記突起部は、前記反対側の面から1μm以上の高さに突出していることを特徴とする請求項1から請求項3までのいずれか1項に記載の回路基板。

【請求項5】

前記突起部は、前記金属回路板における前記反対側の面の周囲の全周にわたり形成されていることを特徴とする請求項1から4までのいずれかに記載の回路基板。

【請求項6】

セラミックス基板の表面に、パターニングされた金属回路板をろう付けによって接合する、回路基板の製造方法であって、

金属板に対してプレス打ち抜きを行い、一方の面の周辺端部にバリによって前記一方の面から突出した突起部が形成され、かつパターニングされた金属回路板を得るプレス打ち抜き工程と、

前記金属回路板における他方の面をろう付けによって前記セラミックス基板に接合する接合工程と、

を具備することを特徴とする回路基板の製造方法。

【請求項7】

前記金属回路板は銅又は銅合金で形成されることを特徴とする請求項6に記載の回路基板の製造方法。

【請求項8】

前記ろう付けには銀(Ag)−銅(Cu)−チタン(Ti)系の活性金属ろう材が用いられることを特徴とする請求項6又は7に記載の回路基板の製造方法。

【請求項9】

前記ろう付けは700℃以上の温度で行われることを特徴とする請求項6から請求項8までのいずれか1項に記載の回路基板の製造方法。

【請求項10】

前記プレス打ち抜き工程において、打ち抜き後のバリ取り工程を必要としないことを特徴とする請求項6から請求項9までのいずれか1項に記載の回路基板の製造方法。

【請求項11】

請求項6から請求項10までのいずれか1項に記載の回路基板の製造方法によって製造されたことを特徴とする回路基板。

【請求項12】

請求項1から請求項5までのいずれか1項、又は請求項11に記載の回路基板上の前記金属回路板上にはんだ付けが施されて前記回路基板に電子部品が搭載されて構成されたことを特徴とする電子部品モジュール。

【図1】

【図2】

【図3】

【図5】

【図6】

【図4】

【図2】

【図3】

【図5】

【図6】

【図4】

【公開番号】特開2010−97963(P2010−97963A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−264783(P2008−264783)

【出願日】平成20年10月14日(2008.10.14)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(304051908)株式会社NEOMAXマテリアル (50)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月14日(2008.10.14)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(304051908)株式会社NEOMAXマテリアル (50)

【Fターム(参考)】

[ Back to top ]