導電性弾性ローラの製造方法

【課題】感光体汚染のない導電性弾性ローラの製造方法を提供する。

【解決手段】導電性支持体の外周上に、導電性弾性層を有する導電性弾性ローラの製造方法であって、導電性支持体を回転可能な状態に把持し、該導電性弾性層を金属製ローラに当接させた状態で該金属製ローラを回転しながら、導電性弾性ローラと金属製ローラとの間にDC電圧を印加する通電処理工程と、通電処理工程後に該導電性弾性層を表面処理する工程を有する。

【解決手段】導電性支持体の外周上に、導電性弾性層を有する導電性弾性ローラの製造方法であって、導電性支持体を回転可能な状態に把持し、該導電性弾性層を金属製ローラに当接させた状態で該金属製ローラを回転しながら、導電性弾性ローラと金属製ローラとの間にDC電圧を印加する通電処理工程と、通電処理工程後に該導電性弾性層を表面処理する工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真プロセスを利用した画像形成装置に用いる弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

特許文献1には以下の事項が記載されている。

【0003】

従来から、現像ローラに使用される弾性体から低分子量のオイルが現像ローラ表面にブリードし、感光体との接触部に滞留することにより印字開始時の画像欠陥や感光体のオイルによる劣化を引き起こすという課題があったこと。

【0004】

現像ローラの回転開始と同期して直流(DC)の現像バイアス電圧の印加前に直流と交流(DC+AC)のバイアス電圧を印加することで上記の課題を解決できること。

【0005】

その理由は、感光体と現像ローラとの間のニップ部分に滞留またはブリードしている低分子量のオイルが微視的にDC+ACのバイアス電圧の交流成分により散らされ、DCの現像バイアスが印加される時点ではニップ部分がトナー成分のみにされるためであること。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−5497号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者らの検討によれば、上記特許文献1に記載の発明に係る帯電ローラの弾性体はオイルを含有している以上、使用環境によっては、当該オイルによる画像欠陥や感光体の劣化を必ずしも防止することができないことがあった。

【0008】

そこで、本発明は、多様な環境のもとでも弾性層からの低分子量成分がブリードしにくい導電性弾性ローラの製造方法を提供することに向けたものである。

【課題を解決するための手段】

【0009】

本発明に係る導電性弾性ローラの製造方法は、芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層の表面処理工程を有する導電性弾性ローラの製造方法において、

前記表面処理工程に先立って、前記導電性弾性層と金属製ローラとを当接させた状態で前記ゴムローラ及び前記金属製ローラを回転させつつ、前記ゴムローラと前記金属製ローラとの間にDC電圧のみを印加する通電処理工程を有することを特徴とする。

【0010】

また本発明に係る複数本の導電性弾性ローラの製造方法は、芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層と金属製ローラとを当接させた状態で該ゴムローラ及び該金属製ローラを回転させつつ、該ゴムローラと該金属製ローラとの間にDC電圧のみを印加して、該導電性弾性層から低分子量成分を該導電性弾性層の表面にブリードさせる通電処理工程をゴムローラの複数本について行う工程と、該通電処理工程を経た各ゴムローラの該導電性弾性層を表面処理する工程とを有する導電性弾性ローラの複数本を製造する方法であって、

該金属製ローラの表面をクリーニングする工程を、該通電処理工程中、或いは一の該通電処理工程と次の通電処理工程との間に有することを特徴とする。

【発明の効果】

【0011】

以上説明したように、本出願によれば、導電性弾性ローラにDC電圧を印加することにより導電性弾性層内の低分子量化合物の染み出し物を低減することができる。

【0012】

また、本出願によれば、効果的に導電性弾性層に含まれる低分子量成分を除去する装置が提供できる。

【図面の簡単な説明】

【0013】

【図1】押出法によるゴムローラの製造方法の一例を示す模式図である。

【図2】ゴムローラの研磨方法の一例を示す模式図である。

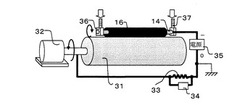

【図3】通電処理装置の一例を示す模式図である。

【図4】通電処理装置の一例を示す模式図である。

【図5】通電処理装置の一例を示す模式図である。

【図6】通電処理装置の一例を示す模式図である。

【図7】通電処理装置の一例を示す模式図である。

【図8】通電処理装置の一例を示す模式図である。

【図9】清掃部材付き通電処理装置の一例を示す模式図である。

【図10】本発明に係る画像形成装置の一例の概略を示す構成図である。

【発明を実施するための形態】

【0014】

以下、本発明を帯電ゴムローラの例で更に図面を用いて詳細に説明する。

【0015】

まず本発明に用いるゴムローラの製造方法について説明する。芯金上に導電性弾性層としてのゴム層が設けられたゴムローラの成形法としては、射出成形法、押出成形法、トランスファー成形法、プレス成形法等を挙げることができるが、特にこれらに限定されるものではない。例えば、射出成形法においては、2つの円筒駒を組み、円筒金型内に同心に軸状の芯金を保持してゴム材料を注入し加熱することによりゴム材料を硬化させてゴムローラを成形する。また、押出成形法においては、ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せ、或いは芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する。製造時間の短縮を考えると、これらの成形方法のなかでは、ゴム材料を芯金と一体に押出してゴムローラを成形する押出成形法が好ましい。

【0016】

ゴムローラを加熱して加硫する方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でも良く、更にこれと共に加熱状態の円筒状または平面状の部材にゴムローラを回転させながら押し当てる方法を併用しても良い。ゴムローラは、140℃以上220℃以下の範囲の温度で10分以上120分以下の時間で加熱して、ゴムローラを加硫する事が好ましい。

【0017】

また、加熱・加硫後に所望のローラ形状、ローラ表面粗さにするために回転砥石を用い乾式研磨をすることができる。

【0018】

図1に、押出法によるゴムローラの製造方法の一例の模式図を示す。押出機11は、クロスヘッド12を備える。押出機11は、芯金送りローラ13によってクロスヘッド12に送られた芯金14と、別途押出機に導入されたゴム材料とを一体にして押出し、芯金14の周囲に円筒状のゴム層を形成する。さらに加硫工程(不図示)の後、端部の切断・除去処理15を行い、ゴムローラ16を成形する。

【0019】

前記のゴムローラの芯金14として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒等が好ましいが、特にこれらに限定されるものではない。

【0020】

また、芯金14上に設けられたゴム層は、導電性を有している。ゴム層を形成するためのゴム材料としては以下のものが挙げられる、天然ゴム、エピクロルヒドリンゴム、ブタジエンゴム、スチレン−ブタジエンゴム(SBR)、ニトリルゴム、ニトリルブタジエンゴム(NBR)、エチレン−プロピレンゴム(EPDM)、ブチルゴム、クロロプレンゴム(CR)、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等。これらはいずれでも良く、単体もしくはブレンドして用いることもできる。

【0021】

また、ゴム材料中には、導電剤を適宜使用することによって、その導電性を所定の値にすることができる。ゴムローラの電気抵抗は、導電剤の種類および使用量を適宜選択することによって調整することができ、その電気抵抗の好適な範囲は10^2Ω以上10^8Ω以下であり、より好適な範囲は10^3Ω以上10^6Ω以下である。

【0022】

前記ゴム原料中に導電剤として分散させる導電性粒子は、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、又は熱分解カーボンなどの導電性のカーボンを用いることができる。ゴム用カーボンとして例えば以下のものが挙げられる。

Super Abrasion Furnace(SAF:超耐摩耗性)、Intermediate Super Abrasion Furnace(ISAF:準超耐摩耗性)、High Abrasion Furnace(HAF:高耐摩耗性)、Fast Extruding Furnace(FEF:良押し出し性)、General Purpose Furnace(GPF:汎用性)、Semi Rein Forcing Furnace(SRF:中補強性)、Fine Thermal(FT:微粒熱分解)又はMedium Thermal(MT:中粒熱分解)等。

【0023】

また、天然グラファイトおよび人造グラファイトなどのグラファイトを用いることもできる。また、TiO2、SnO2、ZnOなどの金属酸化物、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等の他、公知の各種のもの、それらを単体もしくは複数種をブレンドして使用してもよい。

【0024】

また導電性ポリマー、イオン導電剤などを前記導電性粒子と併用して導電性を付与しても良い。また上記ゴム原料には、無機または有機の充填剤や架橋剤を添加してもよい。充填剤としては、例えば、シリカ(ホワイトカーボン)、炭酸カルシウム、炭酸マグネシウム、クレー、タルク、ゼオライト、アルミナ、硫酸バリウム又は硫酸アルミニウムなどが挙げられる。架橋剤としては、例えば、イオウ、過酸化物、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤などが挙げられる。さらに、可塑剤、老化防止剤、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて適宜に添加することもできる。

【0025】

図2に、プランジ方式円筒研磨機によるゴムローラの研磨方法の一例を示す模式図を示す。コレットチャック21のような把持冶具により両端保持されたゴムローラ16は駆動モータ22にてコレットチャック21ごと回転駆動される。ゴムローラの回転中心に対して研磨砥石23の回転中心は平行に配置され、研磨砥石用駆動モータ24にて、ゴムローラ16とは別に回転駆動される。ゴムローラ16の回転中心と研磨砥石の回転中心に対して直交する方向に研磨砥石23は移動可能な構成であり、移動量および速度を適宜選択することにより、ゴムローラ16の表面を研磨加工する。コレットチャックの代わりにダイヤフラムチャック等により両端保持してもよい。研磨砥石23の形状としては研磨後のゴムローラにクラウン形状を形成する為、端部から中央部に向けて徐々に外径が小さくなる形状(以下、逆クラウン形状とよぶ)をとる事が好ましい。

【0026】

次に、本発明の特徴である導電性弾性ローラの導電性弾性層に通電処理を施す方法について帯電ゴムローラの例で詳細に説明する。図3に、通電処理装置の一例を示す模式図を示す。ゴムローラ16の導電性支持体である芯金14の両端を把持冶具36により回転可能な状態に把持し、導電性弾性層であるゴム層を金属製ローラ31に当接させた状態で駆動モータ32によって金属製ローラ31を回転する。ゴムローラ16は金属製ローラ31に従動して回転する。把持冶具36は加圧用バネ37と接続され、芯金14に加えられる荷重によりゴムローラ16は金属製ローラ31に圧接される。この機構により金属製ローラ31が回転した場合にもゴムローラ16と金属製ローラ31は当接状態が保たれる。また芯金14および金属製ローラ31は、DC電源35へ接続されおり、回転しても回路接触が保たれる機構である。基準抵抗33と電流計34によりゴムローラ16へ流れる電流がモニタできる。この通電処理装置は、ゴムローラ16と金属製ローラ31を当接、回転させた状態で、芯金14を通してゴムローラ16と金属製ローラ31との間にDC電圧を印加する機構を持った装置である。前記の金属製ローラ31として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒等が好ましいが、特にこれらに限定されるものではない。図示の例では、ゴムローラ16側を負極に、金属製ローラ31側をアース接地に接続することで、負の電位がかけられる。図示の例では、負の電位を印加しているが、正の電位を印加してもよい。また電子写真用の画像形成装置においては、極性をもつ物質が帯電ローラおよび感光体表面にあると、感光体表面の電位へ影響を及ぼしやすく結果として画質に影響してしまう。それゆえ、本発明の通電処理工程においては、ゴム層に含まれる低分子量成分の種類や極性などにより印加電圧の極性を適宜選択することが好ましく、これにより画像影響物質を選択的に低減および除去することが可能である。上記の構成により芯金を通してゴムローラのゴム層から金属製ローラへDC電圧が印加されることで、ゴム層へ電位がかかる。さらにゴムローラの回転によるせん断応力および加圧用バネによる圧接加重による圧縮応力によって、ゴム層に含まれる低分子量成分がDC電圧と応力によりゴム層の表面へブリードすることとなる。ここで本発明において低分子量成分とは、例えばゴム中に含まれるオリゴマー、老化防止剤、軟化剤、オイル分、または加硫残渣などである。またゴム層に加えられる応力のみでも、低分子量成分の染み出し現象は発生するが、電位をかけることによって低分子量成分の染み出しが加速される。ゴム層表面にブリードした低分子量成分は、当接している金属製ローラ側へ付着/転写するため、結果として帯電ゴムローラのゴム層に含まれる低分子量成分を低減することができる。上記のようにゴムローラに通電処理を施すことにより、高温高湿環境に放置した場合でも、ゴムローラの低分子量成分によるゴム層表面のブリード物による感光体表面を汚染することを低減または抑制することができる。また特に限定はされないが、通電処理を行う雰囲気環境としては、ゴム層の分子運動性を高めることでゴム層に含まれる低分子量成分などのブリードを加速しやすくするため、温度が高い方が好ましい。例えば、雰囲気を加温する、ゴムローラの芯金を加温する、金属製ローラを加温する等の手法が挙げられる。

【0027】

本発明において、ゴム層を複数層重ねた形態のゴムローラの場合には、最表層のゴム層を形成した後にDC電圧印加による通電処理を行い、その後、最表層のゴム層に対し表面処理(詳細は後述)を行うものとする。すなわち、表面処理工程に先立って、DC電圧を印加する通電処理工程を行う。

【0028】

またゴムローラに対して印加するDC電圧としては高電圧の方がゴム層に含まれる低分子量成分のブリードを促進する効果が高い。しかしながら数kVのような高電圧を印加した場合、金属製ローラとの間に異常放電が発生しゴムローラ表面を損傷することがある。そのためゴムローラへ印加するDC電圧としては10V以上2000V以下が好ましく、100V以上1000V以下が更に好ましい。

【0029】

また本発明において、DC電圧とは、直流(ちょくりゅう;Direct Current;略称:DC)電圧のことであり、時間によって大きさが変化しても流れる方向(正負)が変化しない電圧をいう。

【0030】

またゴムローラにDC電圧を印加する時間すなわち通電処理時間としては、印加時間が長い方が上記のブリード促進効果が高い。そのため印加時間としては少なくとも5秒以上とすることが好ましい。実用的には600秒以下とすることが好ましい。

【0031】

また通電処理工程中はゴムローラと金属製ローラとの間に圧接加重することが好ましく、例えば図4(a)のようにゴムローラの芯金からバネ圧などよる荷重をかけてもよい(図中矢印)。あるいは図4(b)のように金属製ローラを並列し、その間にゴムローラを配置して金属製ローラを圧接させ(図中矢印)てもよい。ゴムローラへ加える荷重としては、芯金とゴム層との密着性を阻害し、ゴム層が芯金から剥離してしまうことがあるため49N以下が好ましい。更に好ましくは2.94N以上19.6N以下が好ましい。また、特に制限はされないが実用上の金属製ローラの回転数としては10rpm以上100rpm以下とすることが適当である。

【0032】

例えば図5のように金属製ローラに対し、多数本のゴムローラを当接、回転させながら金属製ローラの周りを公転させる方式としてもよい。図4、図5において、図示はしていないがそれぞれDC電源と接続され、ゴムローラに対しDC電圧が印加できる構成は、図3と同様の機構である。

【0033】

一方、金属製ローラに対しゴムローラを交換して連続して複数本のゴムローラについて通電処理を行う場合においては、金属製ローラ側に転写した低分子量成分がゴムローラ表面に再付着することを抑制することが好ましい。具体的には、金属製ローラの表面をクリーニングする工程を、該通電処理工程中、或いは一の該通電処理工程と次の通電処理工程との間に設けることが好ましい。図6に金属製ローラ表面をクリーニングする手段として清掃部材を設けた通電処理装置の一例を示す模式図を示す。図示していないがDC電源と接続され、ゴムローラに対しDC電圧が印加できる構成は、図3の通電処理装置と同様の機構である。ゴムローラに対してDC電圧を印加することにより、金属製ローラとゴム層との当接部においてゴム層に含まれる低分子量成分がゴムローラ表面へとブリードする。ブリード物は金属製ローラ側へ付着することとなる。支持部材40上に設置された清掃部材39を金属製ローラへ押付けることにより金属製ローラ表面に付着した低分子量成分をクリーニングすることができる。金属製ローラを清掃することにより、金属製ローラに付着した低分子量成分がゴムローラ表面へ再付着することを低減・抑制することができる。支持部材40に加重を加えることで、清掃部材39を金属製ローラへ当接させることができる。当接圧としては、金属製ローラの回転を阻害しない程度とすることが好ましい。清掃部材による金属製ローラの清掃範囲の幅としては、ゴムローラと金属製ローラの当接幅同等もしくは当接幅より長くすることが好ましい。特に限定はされないが、清掃部材による金属製ローラのクリーニング工程は、ゴムローラへの通電処理中に行う方式でもよく、通電処理が完了した後にクリーニング工程を行う方式でもよい。また図6図7においてはシート状の清掃部材の例を示したが、円筒状の清掃部材を回転させながら当接させる構成としてもよい。清掃部材の材料としては、とくに限定はされないが、スポンジ、フェルト、布、紙テープ、ブラシなど各種部材を適宜選択し使用することができる。とくに限定はされないが、金属製ローラとの摩擦が発生するため耐磨耗性を有すること、清掃部材自身が金属製ローラを汚染しないこと、耐溶剤性を有することが好ましい。また図7のようにパッド状の清掃部材を回転する金属製ローラの長手方向(図中、破線矢印)に移動させることで、金属製ローラをクリーニングする機構としてもよい。また図8(a)にテープ状クリーニング部材41を使用し、適宜テープを巻き取ることにより常に新しい面で清掃するような機構とした例を示す。また図8(b)にブラシ状クリーニング部材42を使用して清掃するような機構とした例を示す。

【0034】

またクリーニング性を向上させるため、清掃部材と例えば各種アルコール類など有機溶剤とを併用することもできる。清掃部材に対し溶剤を直接含浸させて単独で使用してもよい。また図9(a)のように別途、溶剤拭き取り用部材43を設けてもよい。また図9(b)のように金属製ローラに対して、溶剤を供給する機構44および溶剤拭き取り用部材を備える構成としてもよい。図6、図7、図8、図9において、図示はしていないがそれぞれDC電源と接続され、ゴムローラに対しDC電圧が印加できる構成は、図3と同様の機構である。

【0035】

また、金属製ローラの表面を研磨する機構を備える、あるいは研磨剤等を使用することにより金属製ローラ表面を研磨し新たな金属表面を露出させることで、金属製ローラを清掃する機構としてもよい。

【0036】

次に、本発明のゴムローラのゴム層に表面処理する方法について詳細に説明する。本発明において、表面処理とは下記(1)〜(3)のいずれかをいう。なお、ゴム層を複数層重ねた形態のゴムローラの場合には、最表層のゴム層の表面に対して表面処理を行うものとする。

【0037】

(1)導電性弾性層であるゴム層において、少なくともゴム層表面をエネルギー線照射やモノマー等の含浸などにより改質し弾性層内部と組成が異なる状態にすること。

【0038】

(2)表層剤により形成された表面層や蒸着によるコーティング膜などゴム層とは組成が異なる層をゴム層上に設けること。

【0039】

(3)ゴム層とは組成が異なる粉体をゴム層表面に付着させること。

【0040】

上記の通電処理工程を施したゴムローラに対し、紫外線、電子線など公知のエネルギー線の照射によるゴム表面を改質する方法が本発明における表面処理の例として挙げられる。

【0041】

例えば紫外線の照射には、高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプなどを用いることができ、これらのうち、紫外線の波長が150nm以上480nm以下の光を豊富に含む紫外線源が好適に用いられる。

【0042】

なお、紫外線の積算光量は、以下のように定義される。

紫外線積算光量[mJ/cm2]=紫外線強度[mW/cm2]×照射時間[s]

【0043】

紫外線の積算光量の調節は、照射時間や、ランプ出力や、ランプと被照射体との距離などで行うことが可能である。また、照射時間内で積算光量に勾配をつけてもよい。

【0044】

低圧水銀ランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやUVD−S254を用いて測定することができる。エキシマUVランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやVUV−S172(商品名)を用いて測定することができる。

【0045】

例えば電子線照射装置はローラを回転させながらローラ表面に電子線を照射するものであり、電子線発生部と照射室と照射口とを備えるものである。

【0046】

電子線発生部は、電子線を発生するターミナルと、ターミナルで発生した電子線を真空空間(加速空間)で加速する加速管とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、真空ポンプ等により10-4〜10-5Paの真空に保たれている。

【0047】

電源によりフィラメントに電流を通じて加熱するとフィラメントは熱電子を放出し、この熱電子のうち、ターミナルを通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管内の加速空間で加速された後、照射口箔を突き抜け、照射口の下方の照射室内を搬送されるローラに照射される。

【0048】

本実施例のように、ローラに電子線を照射する場合には、照射室の内部は窒素雰囲気又は空気雰囲気としている。また、ローラはローラ回転用部材で回転させて照射室内を搬送手段により、移動および通過可能な状態である。尚、電子線発生部及び照射室の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、鉛遮蔽が施されている。

【0049】

照射口箔は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔を介して照射室内に電子線を取り出すものである。ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室の内部は窒素雰囲気又は空気雰囲気である。そのため、電子線発生部と照射室との境界に設ける照射口箔には、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、しかも、電子線が透過しやすいように比重が小さく肉厚の薄い金属が望ましい。例えば、照射口箔に使用される金属として厚さ約5〜15μm程度のTiがよく使用される。

【0050】

本実施例では、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用いて行った。又、照射時には窒素雰囲気又は空気雰囲気で行うが、窒素雰囲気下での照射が好ましく、酸素濃度500ppm以下の環境が好ましい。

【0051】

尚、電子線の線量は、下記で定義される。

線量(kGy)=[装置定数K×電子電流(mA)]/処理スピード(m/min)

【0052】

ここで、装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標となる。例えば本来、電子線照射装置では、K=18以上とすることができる。したがって、一定の電子電流と処理スピードに対して、加速電圧を変えて線量を測定し、これから得られる装置定数Kが所定の値以上になるような加速電圧を求めることより、加速電圧についての制限が得られる。

【0053】

電子線の線量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、電子電流、処理スピードのいずれでも行う事が可能であり、所望の線量が得られるように決めればよい。

【0054】

また上記の通電処理工程を施したゴムローラに対し、表層剤の塗布工程によりゴム層上に最表面層を形成する方法が本発明における表面処理の例として挙げられる。

【0055】

一般的には、最表面層は、最表面層を形成するための塗布液をゴムローラのゴム層上に塗布し、乾燥・硬化等して形成する。塗布方法は特に限定されず、ディッピング法、スプレー法、リングヘッド塗布法、ロールコート法等の公知の方法を用いることができる。これらの方法はいずれも本発明に用いることができる。

【0056】

最表面層を形成する材料としては、シリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系材料が用いられる。特にフッ化アルキル基およびオキシアルキレン基を有するポリシロキサンを含有する材料が好ましい。

【0057】

また、表面層の層厚は、厚いほど帯電部材の表面にブリードアウトした低分子量成分による電子写真感光体の表面の効果が大きいが、帯電部材の帯電能は層厚が厚いほど低下してしまう。したがって、これらを考慮すると本発明では、表面層の層厚は0.001μm以上10.000μm以下であることが好ましい。

【0058】

表面層の層厚は、帯電部材表面部位をカミソリで削ぎ、液体窒素につけ、破断させた後に、その断面を走査型電子顕微鏡(SEM)(日本電子(株)製)で約20000倍の倍率で観察することにより確認した(下記実施例)。

【0059】

また、導電性弾性層の硬度は、帯電部材と被帯電体である電子写真感光体とを当接させた際の帯電部材の変形を抑制する観点から、アスカーCで70度以上であることが好ましく、特には73度以上であることがより好ましい。

【0060】

また、帯電部材の表面へのトナーや外添剤の固着を抑制する観点から、帯電部材の表面(すなわち表面層の表面)の粗さ(Rz)はJIS94で10μm以下、特には、7μm以下、更には5μm以下であることが好ましい。

【0061】

上記、本発明の実施の形態で述べた帯電ゴムローラの抵抗値は、芯金の両端に各々4.90Nの荷重をかけて、金属製ローラに接触回転させながら帯電ローラを従動回転させて測定した(下記実施例)。芯金、金属製ローラに200Vの電圧を印加した場合の帯電ゴムローラの抵抗値を10^3〜10^8Ωに調整した。そして本発明の実施の形態で述べた帯電ゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置の電子写真用部材として用いられる。

【0062】

ここで、本発明の帯電ゴムローラを帯電ローラとして用いた場合の使用形態を図10に示した。図10に示した画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、45は像担持体としての電子写真感光体(感光体ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光体ドラム45は、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ46により周面が所定の極性・電位(例えば−600V)に一様帯電処理される。次いで露光系47により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。次いで、その静電潜像がマイナストナーによる反転現像方式の現像ローラ48によりトナー画像として現像される。現像ローラ48は電源E3からバイアスを印加される。まず、感光体ドラム45と転写手段としての転写ローラ49との間の転写部に不図示の給紙手段から所定のタイミングで転写材50が給送される。そして、転写ローラ49に対して電源E2から約+2〜3kVの転写バイアスが印加され感光体ドラム45面の反転現像されたトナー像が転写材50に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光体ドラム45面から分離されて定着手段51へ導入されて像定着処理を受ける。トナー画像転写後の感光体ドラム面は、クリーニング手段52で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【実施例】

【0063】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこれらに限定されない。

[実施例1]

〈未加硫ゴム組成物の作製〉

・アクリルニトリルブタジエンゴム(商品名「NIPOL N230SV」:JSR(株)製) 100質量部、

・カーボンブラック(商品名「トーカブラック#7360SB」:東海カーボン製、DBP吸油量87) 48質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学工業(株)) 5質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 20質量部、

を加圧式ニーダーで15分間混練して、更に

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「ノクセラーTBZTD」:大内新興化学工業(株)製) 4.5質量部、

・硫黄(加硫剤) 1.2質量部、

を加え、15分間オープンロールで混練して未加硫ゴム組成物を作製した。以降特に記載がない場合は、すべてこの未加硫ゴム組成物1を使用した。

【0064】

〈ゴムローラの作製〉

次いで、外径φ6mm、長さ254mmのあらかじめ両端部12mmを除いた領域に接着剤が塗布されたステンレス製の芯金を用意した。接着剤は導電性があるホットメルトタイプのものを用いた。ここで、図1に模式的に示す押出機を用いて、芯金と前記未加硫ゴム組成物とを一体に押出すことで、芯金の周囲に円筒状に、未加硫ゴムローラを成形した。その後、160℃、120分間、熱風炉による加熱加硫を行い、ゴム部の長さが230mmになるように端部を切断・除去処理を行った。更に回転砥石を用いた乾式研磨により両端部から中央に向けて徐々にゴムローラ外径が大きくなるクラウン形状に研磨を行った。このとき、中央外径φ8.5mm端部外径φ8.35mmの外径差であるクラウン形状のゴムローラを得た。以降特に記載がない場合は、すべてこの方法で作製したゴムローラを使用した。

【0065】

次いで、図3に模式的に示す通電処理装置を用いた。金属製ローラは、ステンレス製の直径φ30mm、長さ250mmとした。基準抵抗は1kΩとした。DC直流電源として松定プレシジョン(株)製の直流電源(PL−650−0.1)を用いた。そのときの印加電圧[V]、印加時間[sec]、金属製ローラ回転数[rpm]、圧接荷重[N]の設定値は、それぞれ200[V]、300[sec]、30[rpm]、9.8(片端4.9×2)[N]として前記ゴムローラに通電処理を施した。各設定値を表1にまとめて示す。なお、温度23.0℃、湿度50%環境下にて、通電処理を施した。

【0066】

〈最表面層の形成方法〉

下記原料を用意した。

・グリシドキシプロピルトリエトキシシラン(GPTES):27.84g(0.1mol)

・メチルトリエトキシシラン(MTES):17.83g(0.1mol)

・トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6):7.68g(0.0151mol)(加水分解性シラン化合物総量に対して7mol%相当)

・水:17.43g

・エタノール:37.88g

上記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、(株)ADEKA製)を添加して、最表面層用塗布液1を得た。更に最表面層用塗布液1を固形分1.0質量%となるようにエタノールで希釈して調製した。

【0067】

次に、前記の通電処理を施したゴムローラのゴム層上に希釈調製した最表面層用塗布液1をリング塗布した。次いで、254nmの波長の紫外線を積算光量が9000mJ/cm2になるように照射し、最表面層用塗布液1を硬化(架橋反応による硬化)および乾燥させることによって表面層を形成した。紫外線の照射には、ハリソン東芝ライティング(株)製の低圧水銀ランプを用いた。紫外線の照射によってグリシドキシプロピルトリエトキシシランのグリシドキシ基が開裂し、縮合物Iの架橋反応が生じたと考えられる。このときの表面層の厚さは約20nmであった。

【0068】

以上のようにして、芯金、該芯金上に導電性弾性層としてゴム層を形成し、該ゴム層に通電処理を施した後、該ゴム層上に表面層(最表面層用塗布液1を用いて形成したポリシロキサンを含有する層)を有するゴムローラを作製した。

【0069】

このゴムローラをプロセスカートリッジに帯電ローラとして組み込み、高温高湿環境(温度45.0℃、湿度95%)の恒温恒湿槽に2ヶ月放置した。その実施例1〜22および比較例1〜5の組み込まれたカートリッジを、恒温恒湿槽から取り出し、図10の電子写真装置であるLBP5500(商品名、キヤノン(株)製)にて、温度23.0℃、湿度50%の環境下においてハーフトーン画像を出力した。そのハーフトーン画像に、ゴムローラの円周の周期、つまり当接部位であった所に低分子量成分やオイル成分のブリード現象による画像欠陥(周囲と画像の濃度が異なる)の有無を以下の基準に基づき目視評価した。なお、評価Cは、実用上の許容範囲とする。

【0070】

A:画像に当接跡が全くない。

B:当接跡がごく薄くかつ当接跡が帯電ローラピッチで毎回出ていない。

C:画像に当接跡が薄く確認できるが、1−2枚の印字にて消失する。

D:画像に当接跡が薄く確認できる。

E:画像上に当接跡がはっきり確認できる。

【0071】

[実施例2]

実施例1において、固形分0.4質量%となるようにエタノールで希釈して最表面層用塗布液1を調製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0072】

[実施例3]

実施例1において、固形分4.0質量%となるようにエタノールで希釈して最表面層用塗布液1を調製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0073】

[実施例4]

実施例1において、固形分20.0質量%となるようにエタノールで希釈して最表面層用塗布液1を調製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0074】

[実施例5]

実施例1において、塗布液を使用せず、ゴム層上に直接254nmの波長の紫外線を積算光量が9000mJ/cm2になるように照射した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0075】

[実施例6]

実施例1において、塗布液を使用せず、ゴム層上に直接電子線を照射した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0076】

電子線の照射条件としては加速電圧150kV、電子電流15mA、照射時間1sec、の設定とした。照射時には窒素雰囲気(酸素濃度約300ppm)で行った。ゴムローラを500rpmの回転数で回転させながら、上記照射時間になるように搬送して電子線を照射した。

【0077】

[実施例7]

〈最表面層の形成方法〉

ラクトン変性アクリルポリオール「プラクセルDC2009」(商品名、ダイセル化学工業株式会社製)200質量部を、MIBK(メチルイソブチルケトン)500質量部に溶解し、固形分16質量%の溶液とした。このアクリルポリオール溶液200質量部に対してカーボンブラック「MA100」(商品名、三菱化学株式会社製)12質量部を加え、これに直径0.8mmのガラスビーズ200質量部を加えて、ペイントシェーカを使い12時間分散した。

【0078】

この分散液370質量部にヘキサメチレンジイソシアネートのイソシアヌレート型3量体「デュラネートTPA−B80E」(商品名、旭化成工業株式会社製)30質量部を混合し、ボールミルで1時間攪拌して最表面層用塗布液2を得た。

【0079】

実施例1において、最表面層用塗布液2をディッピンク法によりゴム層の表面に塗布し、30分間風乾した後、160℃で120分間乾燥した以外は、実施例1と同様にしてゴムローラを得た。なお、SEMによりローラ断面を観察することにより測定した表層の膜厚は4μmであった。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0080】

[実施例8]

実施例7において、最表面層用塗布液2を用いてディッピング法の引き上げ速度を調整し、表層の膜厚を9μmとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0081】

[実施例9]

実施例1において、ゴムローラへの通電処理の印加電圧を50Vとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0082】

[実施例10]

実施例1において、ゴムローラへの通電処理の印加電圧を500Vとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0083】

[実施例11]

実施例1において、ゴムローラへの通電処理時の金属製ローラへの圧接荷重を1.96Nとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0084】

[実施例12]

実施例1において、ゴムローラへの通電処理時の金属製ローラへの圧接荷重を29.4Nとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0085】

[実施例13]

実施例1において、ゴムローラへの通電処理の印加時間を10secとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0086】

[実施例14]

実施例1において、ゴムローラへの通電処理の印加時間を60secとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0087】

[実施例15]

実施例1において、ゴムローラへの通電処理の印加時間を600secとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0088】

[実施例16]

実施例1において、ゴムローラへの通電処理時の金属製ローラの回転数を10rpmとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0089】

[実施例17]

実施例1において、ゴムローラへの通電処理時の金属製ローラの回転数を90rpmとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0090】

[実施例18]

〈未加硫ゴム組成物の作製〉

・アクリルニトリルブタジエンゴム(商品名「NIPOL N230SV」:JSR(株)製) 100質量部、

・カーボンブラック1(商品名「旭HS−500」:旭カーボン製) 15質量部、

・カーボンブラック2(商品名「ケッチェンブラックEC600JD」:ライオン製) 5.5質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学工業(株)製) 5質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 20質量部、

を加圧式ニーダーで15分間混練して、更に

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「ノクセラーTBZTD」:大内新興化学工業(株)製) 4.5質量部、

・硫黄(加硫剤) 1.2質量部、

を加えて,15分間オープンロールで混練して未加硫ゴム組成物2を作製した。

【0091】

以降特に記載がない場合は、すべてこの未加硫ゴム組成物2を使用した。

【0092】

実施例1において、上記の未加硫ゴム組成物2を使用してゴムローラを作製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0093】

[実施例19]

〈未加硫ゴム組成物の作製〉

・NBR(商品名「Nipol DN219」:日本ゼオン(株)製) 100質量部、

・カーボンブラック1(商品名「旭HS−500」:旭カーボン製) 14質量部、

・カーボンブラック2(商品名「ケッチェンブラックEC600JD」:ライオン製) 6質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学) 5質量部、

・液状エポキシ化ポリブタジエン(商品名「アデカザイザーBF−1000」:(株)ADEKA製) 10質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 30質量部、

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「パーカシットTBzTD」:フレキシス(株)製) 3質量部、

・硫黄(加硫剤) 1.2質量部、

を加えて、15分間オープンロールで混練して未加硫ゴム組成物3を作製した。

【0094】

実施例1において、上記の未加硫ゴム組成物3を使用してゴムローラを作製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0095】

[実施例20]

〈未加硫ゴム組成物の作製〉

・SBR(商品名「JSR0202」JSR社製 乳化重合SBR)100質量部、

・カーボンブラック1(商品名「旭HS−500」:旭カーボン製) 14質量部、

・カーボンブラック2(商品名「ケッチェンブラックEC600JD」:ライオン製) 6質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学工業(株)製) 5質量部、

・液状エポキシ化ポリブタジエン(商品名「アデカザイザーBF−1000」:(株)ADEKA製) 10質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 30質量部、

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「パーカシットTBzTD」:フレキシス(株)製) 3質量部、

・硫黄(加硫剤) 1.2質量部、

を加えて,15分間オープンロールで混練して未加硫ゴム組成物4を作製した。

【0096】

実施例1において、上記の未加硫ゴム組成物4を使用してゴムローラを作製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0097】

[比較例1]

実施例1において、ゴムローラに通電処理を施さずに希釈した最表面層用塗布液1を塗布した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0098】

[比較例2]

実施例1において、表面層を形成する前にゴムローラに通電処理を施さずに希釈した最表面層用塗布液1を塗布した後に、通電処理を施した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0099】

[比較例3]

実施例5において、ゴムローラに通電処理を施さずに紫外線を照射した以外は、実施例5と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0100】

[比較例4]

実施例7において、表面層を形成する前にゴムローラに通電処理を施さずに、最表面層用塗布液2を調製した以外は、実施例7と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0101】

清掃部材付き通電処理の実施例

[実施例21]

次いで、図6に模式的に示す清掃部材付きの通電処理装置を用いた。金属製ローラは、ステンレス製の直径φ30mm、長さ250mmとした。基準抵抗は1kΩとした。清掃部材としては幅15mm、長さ250mm、高さ5mmのウレタンスポンジを使用し、支持部材として幅16mm、長さ252mm、高さ5mmのアルミ板を使用し、14.9Nの荷重にて金属製ローラ下部から当接させた。DC直流電源として松定プレシジョン(株)製の直流電源(PL−650−0.1)(商品名)を用いた。そのときの印加電圧[V]、印加時間[sec]、金属製ローラ回転数[rpm]、圧接荷重[N]の設定値は、それぞれ200[V]、300[sec]、30[rpm]、9.8(片端4.9×2)[N]とした。各設定値を表2にまとめて示す。清掃部材による金属製ローラのクリーニング工程は、ゴムローラの通電処理工程の終了毎に行う設定とし、クリーニング時間は30secとした。また通電処理中は、清掃部材を金属製ローラに当接させない状態とした。この通電処理装置を用いて、ゴムローラを100本連続で通電処理を施し、100本目のゴムローラを実施例1と同様に表面処理してゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表3に示す。

【0102】

[実施例22]

実施例21において、ウレタンスポンジにイソプロピルアルコールを含浸させた以外は、実施例21と同様にしてゴムローラを作製した。また得られた100本目のゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表3に示す。

【0103】

[実施例23]

実施例21において、清掃部材であるウレタンスポンジを当接させないことで、クリーニング工程を実施せずに、通電処理を施した以外は、実施例21と同様にしてゴムローラを作製した。また得られた100本目のゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表3に示す。

【0104】

【表1】

【0105】

【表2】

【0106】

【表3】

【符号の説明】

【0107】

14 芯金

16 ゴムローラ

31 金属製ローラ

32 駆動モータ

33 基準抵抗

34 電流計

35 DC電源

36 把持治具

37 加圧用バネ

【技術分野】

【0001】

本発明は、電子写真プロセスを利用した画像形成装置に用いる弾性ローラの製造方法に関するものである。

【背景技術】

【0002】

特許文献1には以下の事項が記載されている。

【0003】

従来から、現像ローラに使用される弾性体から低分子量のオイルが現像ローラ表面にブリードし、感光体との接触部に滞留することにより印字開始時の画像欠陥や感光体のオイルによる劣化を引き起こすという課題があったこと。

【0004】

現像ローラの回転開始と同期して直流(DC)の現像バイアス電圧の印加前に直流と交流(DC+AC)のバイアス電圧を印加することで上記の課題を解決できること。

【0005】

その理由は、感光体と現像ローラとの間のニップ部分に滞留またはブリードしている低分子量のオイルが微視的にDC+ACのバイアス電圧の交流成分により散らされ、DCの現像バイアスが印加される時点ではニップ部分がトナー成分のみにされるためであること。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−5497号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者らの検討によれば、上記特許文献1に記載の発明に係る帯電ローラの弾性体はオイルを含有している以上、使用環境によっては、当該オイルによる画像欠陥や感光体の劣化を必ずしも防止することができないことがあった。

【0008】

そこで、本発明は、多様な環境のもとでも弾性層からの低分子量成分がブリードしにくい導電性弾性ローラの製造方法を提供することに向けたものである。

【課題を解決するための手段】

【0009】

本発明に係る導電性弾性ローラの製造方法は、芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層の表面処理工程を有する導電性弾性ローラの製造方法において、

前記表面処理工程に先立って、前記導電性弾性層と金属製ローラとを当接させた状態で前記ゴムローラ及び前記金属製ローラを回転させつつ、前記ゴムローラと前記金属製ローラとの間にDC電圧のみを印加する通電処理工程を有することを特徴とする。

【0010】

また本発明に係る複数本の導電性弾性ローラの製造方法は、芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層と金属製ローラとを当接させた状態で該ゴムローラ及び該金属製ローラを回転させつつ、該ゴムローラと該金属製ローラとの間にDC電圧のみを印加して、該導電性弾性層から低分子量成分を該導電性弾性層の表面にブリードさせる通電処理工程をゴムローラの複数本について行う工程と、該通電処理工程を経た各ゴムローラの該導電性弾性層を表面処理する工程とを有する導電性弾性ローラの複数本を製造する方法であって、

該金属製ローラの表面をクリーニングする工程を、該通電処理工程中、或いは一の該通電処理工程と次の通電処理工程との間に有することを特徴とする。

【発明の効果】

【0011】

以上説明したように、本出願によれば、導電性弾性ローラにDC電圧を印加することにより導電性弾性層内の低分子量化合物の染み出し物を低減することができる。

【0012】

また、本出願によれば、効果的に導電性弾性層に含まれる低分子量成分を除去する装置が提供できる。

【図面の簡単な説明】

【0013】

【図1】押出法によるゴムローラの製造方法の一例を示す模式図である。

【図2】ゴムローラの研磨方法の一例を示す模式図である。

【図3】通電処理装置の一例を示す模式図である。

【図4】通電処理装置の一例を示す模式図である。

【図5】通電処理装置の一例を示す模式図である。

【図6】通電処理装置の一例を示す模式図である。

【図7】通電処理装置の一例を示す模式図である。

【図8】通電処理装置の一例を示す模式図である。

【図9】清掃部材付き通電処理装置の一例を示す模式図である。

【図10】本発明に係る画像形成装置の一例の概略を示す構成図である。

【発明を実施するための形態】

【0014】

以下、本発明を帯電ゴムローラの例で更に図面を用いて詳細に説明する。

【0015】

まず本発明に用いるゴムローラの製造方法について説明する。芯金上に導電性弾性層としてのゴム層が設けられたゴムローラの成形法としては、射出成形法、押出成形法、トランスファー成形法、プレス成形法等を挙げることができるが、特にこれらに限定されるものではない。例えば、射出成形法においては、2つの円筒駒を組み、円筒金型内に同心に軸状の芯金を保持してゴム材料を注入し加熱することによりゴム材料を硬化させてゴムローラを成形する。また、押出成形法においては、ゴム材料をチューブ状に押出した後、芯金にチューブ状のゴム材料を被せ、或いは芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する。製造時間の短縮を考えると、これらの成形方法のなかでは、ゴム材料を芯金と一体に押出してゴムローラを成形する押出成形法が好ましい。

【0016】

ゴムローラを加熱して加硫する方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等のいずれの方法でも良く、更にこれと共に加熱状態の円筒状または平面状の部材にゴムローラを回転させながら押し当てる方法を併用しても良い。ゴムローラは、140℃以上220℃以下の範囲の温度で10分以上120分以下の時間で加熱して、ゴムローラを加硫する事が好ましい。

【0017】

また、加熱・加硫後に所望のローラ形状、ローラ表面粗さにするために回転砥石を用い乾式研磨をすることができる。

【0018】

図1に、押出法によるゴムローラの製造方法の一例の模式図を示す。押出機11は、クロスヘッド12を備える。押出機11は、芯金送りローラ13によってクロスヘッド12に送られた芯金14と、別途押出機に導入されたゴム材料とを一体にして押出し、芯金14の周囲に円筒状のゴム層を形成する。さらに加硫工程(不図示)の後、端部の切断・除去処理15を行い、ゴムローラ16を成形する。

【0019】

前記のゴムローラの芯金14として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒等が好ましいが、特にこれらに限定されるものではない。

【0020】

また、芯金14上に設けられたゴム層は、導電性を有している。ゴム層を形成するためのゴム材料としては以下のものが挙げられる、天然ゴム、エピクロルヒドリンゴム、ブタジエンゴム、スチレン−ブタジエンゴム(SBR)、ニトリルゴム、ニトリルブタジエンゴム(NBR)、エチレン−プロピレンゴム(EPDM)、ブチルゴム、クロロプレンゴム(CR)、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等。これらはいずれでも良く、単体もしくはブレンドして用いることもできる。

【0021】

また、ゴム材料中には、導電剤を適宜使用することによって、その導電性を所定の値にすることができる。ゴムローラの電気抵抗は、導電剤の種類および使用量を適宜選択することによって調整することができ、その電気抵抗の好適な範囲は10^2Ω以上10^8Ω以下であり、より好適な範囲は10^3Ω以上10^6Ω以下である。

【0022】

前記ゴム原料中に導電剤として分散させる導電性粒子は、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、又は熱分解カーボンなどの導電性のカーボンを用いることができる。ゴム用カーボンとして例えば以下のものが挙げられる。

Super Abrasion Furnace(SAF:超耐摩耗性)、Intermediate Super Abrasion Furnace(ISAF:準超耐摩耗性)、High Abrasion Furnace(HAF:高耐摩耗性)、Fast Extruding Furnace(FEF:良押し出し性)、General Purpose Furnace(GPF:汎用性)、Semi Rein Forcing Furnace(SRF:中補強性)、Fine Thermal(FT:微粒熱分解)又はMedium Thermal(MT:中粒熱分解)等。

【0023】

また、天然グラファイトおよび人造グラファイトなどのグラファイトを用いることもできる。また、TiO2、SnO2、ZnOなどの金属酸化物、SnO2とSb2O3の固溶体、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等の他、公知の各種のもの、それらを単体もしくは複数種をブレンドして使用してもよい。

【0024】

また導電性ポリマー、イオン導電剤などを前記導電性粒子と併用して導電性を付与しても良い。また上記ゴム原料には、無機または有機の充填剤や架橋剤を添加してもよい。充填剤としては、例えば、シリカ(ホワイトカーボン)、炭酸カルシウム、炭酸マグネシウム、クレー、タルク、ゼオライト、アルミナ、硫酸バリウム又は硫酸アルミニウムなどが挙げられる。架橋剤としては、例えば、イオウ、過酸化物、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤などが挙げられる。さらに、可塑剤、老化防止剤、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて適宜に添加することもできる。

【0025】

図2に、プランジ方式円筒研磨機によるゴムローラの研磨方法の一例を示す模式図を示す。コレットチャック21のような把持冶具により両端保持されたゴムローラ16は駆動モータ22にてコレットチャック21ごと回転駆動される。ゴムローラの回転中心に対して研磨砥石23の回転中心は平行に配置され、研磨砥石用駆動モータ24にて、ゴムローラ16とは別に回転駆動される。ゴムローラ16の回転中心と研磨砥石の回転中心に対して直交する方向に研磨砥石23は移動可能な構成であり、移動量および速度を適宜選択することにより、ゴムローラ16の表面を研磨加工する。コレットチャックの代わりにダイヤフラムチャック等により両端保持してもよい。研磨砥石23の形状としては研磨後のゴムローラにクラウン形状を形成する為、端部から中央部に向けて徐々に外径が小さくなる形状(以下、逆クラウン形状とよぶ)をとる事が好ましい。

【0026】

次に、本発明の特徴である導電性弾性ローラの導電性弾性層に通電処理を施す方法について帯電ゴムローラの例で詳細に説明する。図3に、通電処理装置の一例を示す模式図を示す。ゴムローラ16の導電性支持体である芯金14の両端を把持冶具36により回転可能な状態に把持し、導電性弾性層であるゴム層を金属製ローラ31に当接させた状態で駆動モータ32によって金属製ローラ31を回転する。ゴムローラ16は金属製ローラ31に従動して回転する。把持冶具36は加圧用バネ37と接続され、芯金14に加えられる荷重によりゴムローラ16は金属製ローラ31に圧接される。この機構により金属製ローラ31が回転した場合にもゴムローラ16と金属製ローラ31は当接状態が保たれる。また芯金14および金属製ローラ31は、DC電源35へ接続されおり、回転しても回路接触が保たれる機構である。基準抵抗33と電流計34によりゴムローラ16へ流れる電流がモニタできる。この通電処理装置は、ゴムローラ16と金属製ローラ31を当接、回転させた状態で、芯金14を通してゴムローラ16と金属製ローラ31との間にDC電圧を印加する機構を持った装置である。前記の金属製ローラ31として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒等が好ましいが、特にこれらに限定されるものではない。図示の例では、ゴムローラ16側を負極に、金属製ローラ31側をアース接地に接続することで、負の電位がかけられる。図示の例では、負の電位を印加しているが、正の電位を印加してもよい。また電子写真用の画像形成装置においては、極性をもつ物質が帯電ローラおよび感光体表面にあると、感光体表面の電位へ影響を及ぼしやすく結果として画質に影響してしまう。それゆえ、本発明の通電処理工程においては、ゴム層に含まれる低分子量成分の種類や極性などにより印加電圧の極性を適宜選択することが好ましく、これにより画像影響物質を選択的に低減および除去することが可能である。上記の構成により芯金を通してゴムローラのゴム層から金属製ローラへDC電圧が印加されることで、ゴム層へ電位がかかる。さらにゴムローラの回転によるせん断応力および加圧用バネによる圧接加重による圧縮応力によって、ゴム層に含まれる低分子量成分がDC電圧と応力によりゴム層の表面へブリードすることとなる。ここで本発明において低分子量成分とは、例えばゴム中に含まれるオリゴマー、老化防止剤、軟化剤、オイル分、または加硫残渣などである。またゴム層に加えられる応力のみでも、低分子量成分の染み出し現象は発生するが、電位をかけることによって低分子量成分の染み出しが加速される。ゴム層表面にブリードした低分子量成分は、当接している金属製ローラ側へ付着/転写するため、結果として帯電ゴムローラのゴム層に含まれる低分子量成分を低減することができる。上記のようにゴムローラに通電処理を施すことにより、高温高湿環境に放置した場合でも、ゴムローラの低分子量成分によるゴム層表面のブリード物による感光体表面を汚染することを低減または抑制することができる。また特に限定はされないが、通電処理を行う雰囲気環境としては、ゴム層の分子運動性を高めることでゴム層に含まれる低分子量成分などのブリードを加速しやすくするため、温度が高い方が好ましい。例えば、雰囲気を加温する、ゴムローラの芯金を加温する、金属製ローラを加温する等の手法が挙げられる。

【0027】

本発明において、ゴム層を複数層重ねた形態のゴムローラの場合には、最表層のゴム層を形成した後にDC電圧印加による通電処理を行い、その後、最表層のゴム層に対し表面処理(詳細は後述)を行うものとする。すなわち、表面処理工程に先立って、DC電圧を印加する通電処理工程を行う。

【0028】

またゴムローラに対して印加するDC電圧としては高電圧の方がゴム層に含まれる低分子量成分のブリードを促進する効果が高い。しかしながら数kVのような高電圧を印加した場合、金属製ローラとの間に異常放電が発生しゴムローラ表面を損傷することがある。そのためゴムローラへ印加するDC電圧としては10V以上2000V以下が好ましく、100V以上1000V以下が更に好ましい。

【0029】

また本発明において、DC電圧とは、直流(ちょくりゅう;Direct Current;略称:DC)電圧のことであり、時間によって大きさが変化しても流れる方向(正負)が変化しない電圧をいう。

【0030】

またゴムローラにDC電圧を印加する時間すなわち通電処理時間としては、印加時間が長い方が上記のブリード促進効果が高い。そのため印加時間としては少なくとも5秒以上とすることが好ましい。実用的には600秒以下とすることが好ましい。

【0031】

また通電処理工程中はゴムローラと金属製ローラとの間に圧接加重することが好ましく、例えば図4(a)のようにゴムローラの芯金からバネ圧などよる荷重をかけてもよい(図中矢印)。あるいは図4(b)のように金属製ローラを並列し、その間にゴムローラを配置して金属製ローラを圧接させ(図中矢印)てもよい。ゴムローラへ加える荷重としては、芯金とゴム層との密着性を阻害し、ゴム層が芯金から剥離してしまうことがあるため49N以下が好ましい。更に好ましくは2.94N以上19.6N以下が好ましい。また、特に制限はされないが実用上の金属製ローラの回転数としては10rpm以上100rpm以下とすることが適当である。

【0032】

例えば図5のように金属製ローラに対し、多数本のゴムローラを当接、回転させながら金属製ローラの周りを公転させる方式としてもよい。図4、図5において、図示はしていないがそれぞれDC電源と接続され、ゴムローラに対しDC電圧が印加できる構成は、図3と同様の機構である。

【0033】

一方、金属製ローラに対しゴムローラを交換して連続して複数本のゴムローラについて通電処理を行う場合においては、金属製ローラ側に転写した低分子量成分がゴムローラ表面に再付着することを抑制することが好ましい。具体的には、金属製ローラの表面をクリーニングする工程を、該通電処理工程中、或いは一の該通電処理工程と次の通電処理工程との間に設けることが好ましい。図6に金属製ローラ表面をクリーニングする手段として清掃部材を設けた通電処理装置の一例を示す模式図を示す。図示していないがDC電源と接続され、ゴムローラに対しDC電圧が印加できる構成は、図3の通電処理装置と同様の機構である。ゴムローラに対してDC電圧を印加することにより、金属製ローラとゴム層との当接部においてゴム層に含まれる低分子量成分がゴムローラ表面へとブリードする。ブリード物は金属製ローラ側へ付着することとなる。支持部材40上に設置された清掃部材39を金属製ローラへ押付けることにより金属製ローラ表面に付着した低分子量成分をクリーニングすることができる。金属製ローラを清掃することにより、金属製ローラに付着した低分子量成分がゴムローラ表面へ再付着することを低減・抑制することができる。支持部材40に加重を加えることで、清掃部材39を金属製ローラへ当接させることができる。当接圧としては、金属製ローラの回転を阻害しない程度とすることが好ましい。清掃部材による金属製ローラの清掃範囲の幅としては、ゴムローラと金属製ローラの当接幅同等もしくは当接幅より長くすることが好ましい。特に限定はされないが、清掃部材による金属製ローラのクリーニング工程は、ゴムローラへの通電処理中に行う方式でもよく、通電処理が完了した後にクリーニング工程を行う方式でもよい。また図6図7においてはシート状の清掃部材の例を示したが、円筒状の清掃部材を回転させながら当接させる構成としてもよい。清掃部材の材料としては、とくに限定はされないが、スポンジ、フェルト、布、紙テープ、ブラシなど各種部材を適宜選択し使用することができる。とくに限定はされないが、金属製ローラとの摩擦が発生するため耐磨耗性を有すること、清掃部材自身が金属製ローラを汚染しないこと、耐溶剤性を有することが好ましい。また図7のようにパッド状の清掃部材を回転する金属製ローラの長手方向(図中、破線矢印)に移動させることで、金属製ローラをクリーニングする機構としてもよい。また図8(a)にテープ状クリーニング部材41を使用し、適宜テープを巻き取ることにより常に新しい面で清掃するような機構とした例を示す。また図8(b)にブラシ状クリーニング部材42を使用して清掃するような機構とした例を示す。

【0034】

またクリーニング性を向上させるため、清掃部材と例えば各種アルコール類など有機溶剤とを併用することもできる。清掃部材に対し溶剤を直接含浸させて単独で使用してもよい。また図9(a)のように別途、溶剤拭き取り用部材43を設けてもよい。また図9(b)のように金属製ローラに対して、溶剤を供給する機構44および溶剤拭き取り用部材を備える構成としてもよい。図6、図7、図8、図9において、図示はしていないがそれぞれDC電源と接続され、ゴムローラに対しDC電圧が印加できる構成は、図3と同様の機構である。

【0035】

また、金属製ローラの表面を研磨する機構を備える、あるいは研磨剤等を使用することにより金属製ローラ表面を研磨し新たな金属表面を露出させることで、金属製ローラを清掃する機構としてもよい。

【0036】

次に、本発明のゴムローラのゴム層に表面処理する方法について詳細に説明する。本発明において、表面処理とは下記(1)〜(3)のいずれかをいう。なお、ゴム層を複数層重ねた形態のゴムローラの場合には、最表層のゴム層の表面に対して表面処理を行うものとする。

【0037】

(1)導電性弾性層であるゴム層において、少なくともゴム層表面をエネルギー線照射やモノマー等の含浸などにより改質し弾性層内部と組成が異なる状態にすること。

【0038】

(2)表層剤により形成された表面層や蒸着によるコーティング膜などゴム層とは組成が異なる層をゴム層上に設けること。

【0039】

(3)ゴム層とは組成が異なる粉体をゴム層表面に付着させること。

【0040】

上記の通電処理工程を施したゴムローラに対し、紫外線、電子線など公知のエネルギー線の照射によるゴム表面を改質する方法が本発明における表面処理の例として挙げられる。

【0041】

例えば紫外線の照射には、高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプなどを用いることができ、これらのうち、紫外線の波長が150nm以上480nm以下の光を豊富に含む紫外線源が好適に用いられる。

【0042】

なお、紫外線の積算光量は、以下のように定義される。

紫外線積算光量[mJ/cm2]=紫外線強度[mW/cm2]×照射時間[s]

【0043】

紫外線の積算光量の調節は、照射時間や、ランプ出力や、ランプと被照射体との距離などで行うことが可能である。また、照射時間内で積算光量に勾配をつけてもよい。

【0044】

低圧水銀ランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやUVD−S254を用いて測定することができる。エキシマUVランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやVUV−S172(商品名)を用いて測定することができる。

【0045】

例えば電子線照射装置はローラを回転させながらローラ表面に電子線を照射するものであり、電子線発生部と照射室と照射口とを備えるものである。

【0046】

電子線発生部は、電子線を発生するターミナルと、ターミナルで発生した電子線を真空空間(加速空間)で加速する加速管とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、真空ポンプ等により10-4〜10-5Paの真空に保たれている。

【0047】

電源によりフィラメントに電流を通じて加熱するとフィラメントは熱電子を放出し、この熱電子のうち、ターミナルを通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管内の加速空間で加速された後、照射口箔を突き抜け、照射口の下方の照射室内を搬送されるローラに照射される。

【0048】

本実施例のように、ローラに電子線を照射する場合には、照射室の内部は窒素雰囲気又は空気雰囲気としている。また、ローラはローラ回転用部材で回転させて照射室内を搬送手段により、移動および通過可能な状態である。尚、電子線発生部及び照射室の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、鉛遮蔽が施されている。

【0049】

照射口箔は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔を介して照射室内に電子線を取り出すものである。ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室の内部は窒素雰囲気又は空気雰囲気である。そのため、電子線発生部と照射室との境界に設ける照射口箔には、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、しかも、電子線が透過しやすいように比重が小さく肉厚の薄い金属が望ましい。例えば、照射口箔に使用される金属として厚さ約5〜15μm程度のTiがよく使用される。

【0050】

本実施例では、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用いて行った。又、照射時には窒素雰囲気又は空気雰囲気で行うが、窒素雰囲気下での照射が好ましく、酸素濃度500ppm以下の環境が好ましい。

【0051】

尚、電子線の線量は、下記で定義される。

線量(kGy)=[装置定数K×電子電流(mA)]/処理スピード(m/min)

【0052】

ここで、装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標となる。例えば本来、電子線照射装置では、K=18以上とすることができる。したがって、一定の電子電流と処理スピードに対して、加速電圧を変えて線量を測定し、これから得られる装置定数Kが所定の値以上になるような加速電圧を求めることより、加速電圧についての制限が得られる。

【0053】

電子線の線量については、表面処理の効果に応じて適宜選択すれば良い。その調節は、電子電流、処理スピードのいずれでも行う事が可能であり、所望の線量が得られるように決めればよい。

【0054】

また上記の通電処理工程を施したゴムローラに対し、表層剤の塗布工程によりゴム層上に最表面層を形成する方法が本発明における表面処理の例として挙げられる。

【0055】

一般的には、最表面層は、最表面層を形成するための塗布液をゴムローラのゴム層上に塗布し、乾燥・硬化等して形成する。塗布方法は特に限定されず、ディッピング法、スプレー法、リングヘッド塗布法、ロールコート法等の公知の方法を用いることができる。これらの方法はいずれも本発明に用いることができる。

【0056】

最表面層を形成する材料としては、シリコーン系、フッ素系、ウレタン系、アクリル系、ウレタン変性アクリル系、シリコーン変性ウレタン系材料が用いられる。特にフッ化アルキル基およびオキシアルキレン基を有するポリシロキサンを含有する材料が好ましい。

【0057】

また、表面層の層厚は、厚いほど帯電部材の表面にブリードアウトした低分子量成分による電子写真感光体の表面の効果が大きいが、帯電部材の帯電能は層厚が厚いほど低下してしまう。したがって、これらを考慮すると本発明では、表面層の層厚は0.001μm以上10.000μm以下であることが好ましい。

【0058】

表面層の層厚は、帯電部材表面部位をカミソリで削ぎ、液体窒素につけ、破断させた後に、その断面を走査型電子顕微鏡(SEM)(日本電子(株)製)で約20000倍の倍率で観察することにより確認した(下記実施例)。

【0059】

また、導電性弾性層の硬度は、帯電部材と被帯電体である電子写真感光体とを当接させた際の帯電部材の変形を抑制する観点から、アスカーCで70度以上であることが好ましく、特には73度以上であることがより好ましい。

【0060】

また、帯電部材の表面へのトナーや外添剤の固着を抑制する観点から、帯電部材の表面(すなわち表面層の表面)の粗さ(Rz)はJIS94で10μm以下、特には、7μm以下、更には5μm以下であることが好ましい。

【0061】

上記、本発明の実施の形態で述べた帯電ゴムローラの抵抗値は、芯金の両端に各々4.90Nの荷重をかけて、金属製ローラに接触回転させながら帯電ローラを従動回転させて測定した(下記実施例)。芯金、金属製ローラに200Vの電圧を印加した場合の帯電ゴムローラの抵抗値を10^3〜10^8Ωに調整した。そして本発明の実施の形態で述べた帯電ゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置の電子写真用部材として用いられる。

【0062】

ここで、本発明の帯電ゴムローラを帯電ローラとして用いた場合の使用形態を図10に示した。図10に示した画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、45は像担持体としての電子写真感光体(感光体ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光体ドラム45は、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ46により周面が所定の極性・電位(例えば−600V)に一様帯電処理される。次いで露光系47により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。次いで、その静電潜像がマイナストナーによる反転現像方式の現像ローラ48によりトナー画像として現像される。現像ローラ48は電源E3からバイアスを印加される。まず、感光体ドラム45と転写手段としての転写ローラ49との間の転写部に不図示の給紙手段から所定のタイミングで転写材50が給送される。そして、転写ローラ49に対して電源E2から約+2〜3kVの転写バイアスが印加され感光体ドラム45面の反転現像されたトナー像が転写材50に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光体ドラム45面から分離されて定着手段51へ導入されて像定着処理を受ける。トナー画像転写後の感光体ドラム面は、クリーニング手段52で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【実施例】

【0063】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこれらに限定されない。

[実施例1]

〈未加硫ゴム組成物の作製〉

・アクリルニトリルブタジエンゴム(商品名「NIPOL N230SV」:JSR(株)製) 100質量部、

・カーボンブラック(商品名「トーカブラック#7360SB」:東海カーボン製、DBP吸油量87) 48質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学工業(株)) 5質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 20質量部、

を加圧式ニーダーで15分間混練して、更に

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「ノクセラーTBZTD」:大内新興化学工業(株)製) 4.5質量部、

・硫黄(加硫剤) 1.2質量部、

を加え、15分間オープンロールで混練して未加硫ゴム組成物を作製した。以降特に記載がない場合は、すべてこの未加硫ゴム組成物1を使用した。

【0064】

〈ゴムローラの作製〉

次いで、外径φ6mm、長さ254mmのあらかじめ両端部12mmを除いた領域に接着剤が塗布されたステンレス製の芯金を用意した。接着剤は導電性があるホットメルトタイプのものを用いた。ここで、図1に模式的に示す押出機を用いて、芯金と前記未加硫ゴム組成物とを一体に押出すことで、芯金の周囲に円筒状に、未加硫ゴムローラを成形した。その後、160℃、120分間、熱風炉による加熱加硫を行い、ゴム部の長さが230mmになるように端部を切断・除去処理を行った。更に回転砥石を用いた乾式研磨により両端部から中央に向けて徐々にゴムローラ外径が大きくなるクラウン形状に研磨を行った。このとき、中央外径φ8.5mm端部外径φ8.35mmの外径差であるクラウン形状のゴムローラを得た。以降特に記載がない場合は、すべてこの方法で作製したゴムローラを使用した。

【0065】

次いで、図3に模式的に示す通電処理装置を用いた。金属製ローラは、ステンレス製の直径φ30mm、長さ250mmとした。基準抵抗は1kΩとした。DC直流電源として松定プレシジョン(株)製の直流電源(PL−650−0.1)を用いた。そのときの印加電圧[V]、印加時間[sec]、金属製ローラ回転数[rpm]、圧接荷重[N]の設定値は、それぞれ200[V]、300[sec]、30[rpm]、9.8(片端4.9×2)[N]として前記ゴムローラに通電処理を施した。各設定値を表1にまとめて示す。なお、温度23.0℃、湿度50%環境下にて、通電処理を施した。

【0066】

〈最表面層の形成方法〉

下記原料を用意した。

・グリシドキシプロピルトリエトキシシラン(GPTES):27.84g(0.1mol)

・メチルトリエトキシシラン(MTES):17.83g(0.1mol)

・トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6):7.68g(0.0151mol)(加水分解性シラン化合物総量に対して7mol%相当)

・水:17.43g

・エタノール:37.88g

上記原料を混合した後、室温で攪拌し、次いで24時間加熱還流を行うことによって、加水分解性シラン化合物を加水分解し、縮合して加水分解性縮合物を得た。この加水分解性縮合物を2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の加水分解性縮合物含有アルコール溶液を調製した。この加水分解性縮合物含有アルコール溶液100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、(株)ADEKA製)を添加して、最表面層用塗布液1を得た。更に最表面層用塗布液1を固形分1.0質量%となるようにエタノールで希釈して調製した。

【0067】

次に、前記の通電処理を施したゴムローラのゴム層上に希釈調製した最表面層用塗布液1をリング塗布した。次いで、254nmの波長の紫外線を積算光量が9000mJ/cm2になるように照射し、最表面層用塗布液1を硬化(架橋反応による硬化)および乾燥させることによって表面層を形成した。紫外線の照射には、ハリソン東芝ライティング(株)製の低圧水銀ランプを用いた。紫外線の照射によってグリシドキシプロピルトリエトキシシランのグリシドキシ基が開裂し、縮合物Iの架橋反応が生じたと考えられる。このときの表面層の厚さは約20nmであった。

【0068】

以上のようにして、芯金、該芯金上に導電性弾性層としてゴム層を形成し、該ゴム層に通電処理を施した後、該ゴム層上に表面層(最表面層用塗布液1を用いて形成したポリシロキサンを含有する層)を有するゴムローラを作製した。

【0069】

このゴムローラをプロセスカートリッジに帯電ローラとして組み込み、高温高湿環境(温度45.0℃、湿度95%)の恒温恒湿槽に2ヶ月放置した。その実施例1〜22および比較例1〜5の組み込まれたカートリッジを、恒温恒湿槽から取り出し、図10の電子写真装置であるLBP5500(商品名、キヤノン(株)製)にて、温度23.0℃、湿度50%の環境下においてハーフトーン画像を出力した。そのハーフトーン画像に、ゴムローラの円周の周期、つまり当接部位であった所に低分子量成分やオイル成分のブリード現象による画像欠陥(周囲と画像の濃度が異なる)の有無を以下の基準に基づき目視評価した。なお、評価Cは、実用上の許容範囲とする。

【0070】

A:画像に当接跡が全くない。

B:当接跡がごく薄くかつ当接跡が帯電ローラピッチで毎回出ていない。

C:画像に当接跡が薄く確認できるが、1−2枚の印字にて消失する。

D:画像に当接跡が薄く確認できる。

E:画像上に当接跡がはっきり確認できる。

【0071】

[実施例2]

実施例1において、固形分0.4質量%となるようにエタノールで希釈して最表面層用塗布液1を調製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0072】

[実施例3]

実施例1において、固形分4.0質量%となるようにエタノールで希釈して最表面層用塗布液1を調製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0073】

[実施例4]

実施例1において、固形分20.0質量%となるようにエタノールで希釈して最表面層用塗布液1を調製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0074】

[実施例5]

実施例1において、塗布液を使用せず、ゴム層上に直接254nmの波長の紫外線を積算光量が9000mJ/cm2になるように照射した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0075】

[実施例6]

実施例1において、塗布液を使用せず、ゴム層上に直接電子線を照射した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0076】

電子線の照射条件としては加速電圧150kV、電子電流15mA、照射時間1sec、の設定とした。照射時には窒素雰囲気(酸素濃度約300ppm)で行った。ゴムローラを500rpmの回転数で回転させながら、上記照射時間になるように搬送して電子線を照射した。

【0077】

[実施例7]

〈最表面層の形成方法〉

ラクトン変性アクリルポリオール「プラクセルDC2009」(商品名、ダイセル化学工業株式会社製)200質量部を、MIBK(メチルイソブチルケトン)500質量部に溶解し、固形分16質量%の溶液とした。このアクリルポリオール溶液200質量部に対してカーボンブラック「MA100」(商品名、三菱化学株式会社製)12質量部を加え、これに直径0.8mmのガラスビーズ200質量部を加えて、ペイントシェーカを使い12時間分散した。

【0078】

この分散液370質量部にヘキサメチレンジイソシアネートのイソシアヌレート型3量体「デュラネートTPA−B80E」(商品名、旭化成工業株式会社製)30質量部を混合し、ボールミルで1時間攪拌して最表面層用塗布液2を得た。

【0079】

実施例1において、最表面層用塗布液2をディッピンク法によりゴム層の表面に塗布し、30分間風乾した後、160℃で120分間乾燥した以外は、実施例1と同様にしてゴムローラを得た。なお、SEMによりローラ断面を観察することにより測定した表層の膜厚は4μmであった。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0080】

[実施例8]

実施例7において、最表面層用塗布液2を用いてディッピング法の引き上げ速度を調整し、表層の膜厚を9μmとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0081】

[実施例9]

実施例1において、ゴムローラへの通電処理の印加電圧を50Vとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0082】

[実施例10]

実施例1において、ゴムローラへの通電処理の印加電圧を500Vとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0083】

[実施例11]

実施例1において、ゴムローラへの通電処理時の金属製ローラへの圧接荷重を1.96Nとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0084】

[実施例12]

実施例1において、ゴムローラへの通電処理時の金属製ローラへの圧接荷重を29.4Nとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0085】

[実施例13]

実施例1において、ゴムローラへの通電処理の印加時間を10secとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0086】

[実施例14]

実施例1において、ゴムローラへの通電処理の印加時間を60secとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0087】

[実施例15]

実施例1において、ゴムローラへの通電処理の印加時間を600secとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0088】

[実施例16]

実施例1において、ゴムローラへの通電処理時の金属製ローラの回転数を10rpmとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0089】

[実施例17]

実施例1において、ゴムローラへの通電処理時の金属製ローラの回転数を90rpmとした以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0090】

[実施例18]

〈未加硫ゴム組成物の作製〉

・アクリルニトリルブタジエンゴム(商品名「NIPOL N230SV」:JSR(株)製) 100質量部、

・カーボンブラック1(商品名「旭HS−500」:旭カーボン製) 15質量部、

・カーボンブラック2(商品名「ケッチェンブラックEC600JD」:ライオン製) 5.5質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学工業(株)製) 5質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 20質量部、

を加圧式ニーダーで15分間混練して、更に

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「ノクセラーTBZTD」:大内新興化学工業(株)製) 4.5質量部、

・硫黄(加硫剤) 1.2質量部、

を加えて,15分間オープンロールで混練して未加硫ゴム組成物2を作製した。

【0091】

以降特に記載がない場合は、すべてこの未加硫ゴム組成物2を使用した。

【0092】

実施例1において、上記の未加硫ゴム組成物2を使用してゴムローラを作製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0093】

[実施例19]

〈未加硫ゴム組成物の作製〉

・NBR(商品名「Nipol DN219」:日本ゼオン(株)製) 100質量部、

・カーボンブラック1(商品名「旭HS−500」:旭カーボン製) 14質量部、

・カーボンブラック2(商品名「ケッチェンブラックEC600JD」:ライオン製) 6質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学) 5質量部、

・液状エポキシ化ポリブタジエン(商品名「アデカザイザーBF−1000」:(株)ADEKA製) 10質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 30質量部、

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「パーカシットTBzTD」:フレキシス(株)製) 3質量部、

・硫黄(加硫剤) 1.2質量部、

を加えて、15分間オープンロールで混練して未加硫ゴム組成物3を作製した。

【0094】

実施例1において、上記の未加硫ゴム組成物3を使用してゴムローラを作製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0095】

[実施例20]

〈未加硫ゴム組成物の作製〉

・SBR(商品名「JSR0202」JSR社製 乳化重合SBR)100質量部、

・カーボンブラック1(商品名「旭HS−500」:旭カーボン製) 14質量部、

・カーボンブラック2(商品名「ケッチェンブラックEC600JD」:ライオン製) 6質量部、

・ステアリン酸亜鉛 1質量部、

・酸化亜鉛(酸化亜鉛二種 正同化学工業(株)製) 5質量部、

・液状エポキシ化ポリブタジエン(商品名「アデカザイザーBF−1000」:(株)ADEKA製) 10質量部、

・炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製) 30質量部、

・ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学工業(株)製) 1質量部、

・テトラベンジルチウラムジスルフィド(商品名「パーカシットTBzTD」:フレキシス(株)製) 3質量部、

・硫黄(加硫剤) 1.2質量部、

を加えて,15分間オープンロールで混練して未加硫ゴム組成物4を作製した。

【0096】

実施例1において、上記の未加硫ゴム組成物4を使用してゴムローラを作製した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表1に示す。

【0097】

[比較例1]

実施例1において、ゴムローラに通電処理を施さずに希釈した最表面層用塗布液1を塗布した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0098】

[比較例2]

実施例1において、表面層を形成する前にゴムローラに通電処理を施さずに希釈した最表面層用塗布液1を塗布した後に、通電処理を施した以外は、実施例1と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0099】

[比較例3]

実施例5において、ゴムローラに通電処理を施さずに紫外線を照射した以外は、実施例5と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0100】

[比較例4]

実施例7において、表面層を形成する前にゴムローラに通電処理を施さずに、最表面層用塗布液2を調製した以外は、実施例7と同様にしてゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表2に示す。

【0101】

清掃部材付き通電処理の実施例

[実施例21]

次いで、図6に模式的に示す清掃部材付きの通電処理装置を用いた。金属製ローラは、ステンレス製の直径φ30mm、長さ250mmとした。基準抵抗は1kΩとした。清掃部材としては幅15mm、長さ250mm、高さ5mmのウレタンスポンジを使用し、支持部材として幅16mm、長さ252mm、高さ5mmのアルミ板を使用し、14.9Nの荷重にて金属製ローラ下部から当接させた。DC直流電源として松定プレシジョン(株)製の直流電源(PL−650−0.1)(商品名)を用いた。そのときの印加電圧[V]、印加時間[sec]、金属製ローラ回転数[rpm]、圧接荷重[N]の設定値は、それぞれ200[V]、300[sec]、30[rpm]、9.8(片端4.9×2)[N]とした。各設定値を表2にまとめて示す。清掃部材による金属製ローラのクリーニング工程は、ゴムローラの通電処理工程の終了毎に行う設定とし、クリーニング時間は30secとした。また通電処理中は、清掃部材を金属製ローラに当接させない状態とした。この通電処理装置を用いて、ゴムローラを100本連続で通電処理を施し、100本目のゴムローラを実施例1と同様に表面処理してゴムローラを作製した。また得られたゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表3に示す。

【0102】

[実施例22]

実施例21において、ウレタンスポンジにイソプロピルアルコールを含浸させた以外は、実施例21と同様にしてゴムローラを作製した。また得られた100本目のゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表3に示す。

【0103】

[実施例23]

実施例21において、清掃部材であるウレタンスポンジを当接させないことで、クリーニング工程を実施せずに、通電処理を施した以外は、実施例21と同様にしてゴムローラを作製した。また得られた100本目のゴムローラについて、実施例1と同様にして画像評価を行った。得られた結果を表3に示す。

【0104】

【表1】

【0105】

【表2】

【0106】

【表3】

【符号の説明】

【0107】

14 芯金

16 ゴムローラ

31 金属製ローラ

32 駆動モータ

33 基準抵抗

34 電流計

35 DC電源

36 把持治具

37 加圧用バネ

【特許請求の範囲】

【請求項1】

芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層の表面処理工程を有する導電性弾性ローラの製造方法において、

前記表面処理工程に先立って、前記導電性弾性層と金属製ローラとを当接させた状態で前記ゴムローラ及び前記金属製ローラを回転させつつ、前記ゴムローラと前記金属製ローラとの間にDC電圧のみを印加する通電処理工程を有することを特徴とする導電性弾性ローラの製造方法。

【請求項2】

前記通電処理工程が、前記金属製ローラの表面のクリーニング工程を含む請求項1に記載の導電性弾性ローラの製造方法。

【請求項3】

前記表面処理工程が、前記導電性弾性層の表面を改質する工程、または前記導電性弾性層の上に表面層を形成する工程である請求項1または2に記載の導電性弾性ローラの製造方法。

【請求項4】

芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層と金属製ローラとを当接させた状態で該ゴムローラ及び該金属製ローラを回転させつつ、該ゴムローラと該金属製ローラとの間にDC電圧のみを印加して、該導電性弾性層から低分子量成分を該導電性弾性層の表面にブリードさせる通電処理工程をゴムローラの複数本について行う工程と、該通電処理工程を経た各ゴムローラの該導電性弾性層を表面処理する工程とを有する導電性弾性ローラの複数本を製造する方法であって、

該金属製ローラの表面をクリーニングする工程を、該通電処理工程中、或いは一の該通電処理工程と次の通電処理工程との間に有することを特徴とする複数本の導電性弾性ローラの製造方法。

【請求項1】

芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層の表面処理工程を有する導電性弾性ローラの製造方法において、

前記表面処理工程に先立って、前記導電性弾性層と金属製ローラとを当接させた状態で前記ゴムローラ及び前記金属製ローラを回転させつつ、前記ゴムローラと前記金属製ローラとの間にDC電圧のみを印加する通電処理工程を有することを特徴とする導電性弾性ローラの製造方法。

【請求項2】

前記通電処理工程が、前記金属製ローラの表面のクリーニング工程を含む請求項1に記載の導電性弾性ローラの製造方法。

【請求項3】

前記表面処理工程が、前記導電性弾性層の表面を改質する工程、または前記導電性弾性層の上に表面層を形成する工程である請求項1または2に記載の導電性弾性ローラの製造方法。

【請求項4】

芯金と該芯金上に設けられたゴムを含む導電性弾性層とを有するゴムローラの該導電性弾性層と金属製ローラとを当接させた状態で該ゴムローラ及び該金属製ローラを回転させつつ、該ゴムローラと該金属製ローラとの間にDC電圧のみを印加して、該導電性弾性層から低分子量成分を該導電性弾性層の表面にブリードさせる通電処理工程をゴムローラの複数本について行う工程と、該通電処理工程を経た各ゴムローラの該導電性弾性層を表面処理する工程とを有する導電性弾性ローラの複数本を製造する方法であって、

該金属製ローラの表面をクリーニングする工程を、該通電処理工程中、或いは一の該通電処理工程と次の通電処理工程との間に有することを特徴とする複数本の導電性弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−260256(P2010−260256A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−112726(P2009−112726)

【出願日】平成21年5月7日(2009.5.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年5月7日(2009.5.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]