摺動ナットおよびすべりねじ装置

【課題】製造が容易であり、高負荷条件でも耐焼き付き性や耐摩耗性などの摺動特性に優れるすべりねじ装置の摺動ナットおよびすべりねじ装置を提供する。

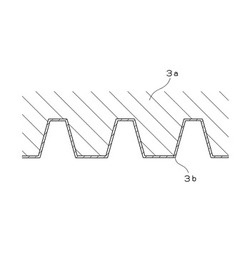

【解決手段】摺動ナットは、すべりねじ装置において、ねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動するものであり、ナット本体3aが焼結金属からなり、該ナット本体におけるねじ軸に螺合するめねじ部表面に、ねじ溝部として芳香族ポリエーテルケトン系樹脂などの合成樹脂をベース樹脂とする樹脂組成物の樹脂層3bが射出成形などにより形成されている。

【解決手段】摺動ナットは、すべりねじ装置において、ねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動するものであり、ナット本体3aが焼結金属からなり、該ナット本体におけるねじ軸に螺合するめねじ部表面に、ねじ溝部として芳香族ポリエーテルケトン系樹脂などの合成樹脂をベース樹脂とする樹脂組成物の樹脂層3bが射出成形などにより形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、すべりねじ装置の摺動ナット、および該摺動ナットを用いたすべりねじ装置に関する。

【背景技術】

【0002】

回転運動を直線運動に変換するすべりねじ装置は、ボールねじ装置と比較してコンパクトに設計できるという利点があり、産業機械の送り装置や位置決め装置などに多用されている。従来、メンテナンスフリー等の目的で樹脂製ナットを用いたすべりねじ装置などが開発されている。

【0003】

ナット全体または摺動部分となるねじ溝部を樹脂製にしたものとして、例えば、ねじ軸に螺合するねじ溝部(またはナット全体)が、ポリフェニレンスルフィド樹脂に少なくとも四フッ化エチレン樹脂と280℃で非溶融の有機樹脂粉末とを配合してなるポリフェニレンスルフィド樹脂組成物から形成されてなる樹脂製ナットが提案されている(特許文献1参照)。また、ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動するナットとを備えてなり、ナットの少なくともめねじ部に芳香族ポリイミド樹脂の粉体塗装膜が形成されてなるすべりねじ装置が提案されている(特許文献2参照)。

【0004】

また、金属部分と樹脂部分とからなるものとして、例えば、ねじ軸に螺合され、ねじ軸と軸方向に相対移動するフランジ付きナットであり、フランジを含む外周部を金属で形成し、ねじ軸に螺合される内周部を潤滑性樹脂で形成して、これらの外周部と内周部との間の回り止めと抜け止めをする手段を設けたフランジ付きナットが提案されている(特許文献3参照)。

【0005】

その他、樹脂製ナットの製造方法として、樹脂ナットの一端面、または一端面およびその付近を成形する型面を有する固定型と、樹脂ナットの残りの外形面を成形するキャビティを有し固定型に対して軸方向に移動可能な可動型と、上記可動型に設けられて外径面にねじ溝成形用の螺旋溝が形成されたコアピンとを備える射出成形金型を用い、この金型内に溶融樹脂を充填して樹脂ナットを成形した後、金型を型開きしてコアピンを回転させることにより樹脂ナットを取り出す製造方法が提案されている(特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−239932号公報

【特許文献2】特開2004−204989号公報

【特許文献3】特開2006−138405号公報

【特許文献4】特開2004−25527号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の樹脂製ナットは、無潤滑で使用できるものの、1kPa以上の高負荷(高面圧)では使用困難である。一方、特許文献2のすべりねじ装置では、1kPa以上の高負荷でも使用可能であるが、芳香族ポリイミド樹脂の粉体塗装膜をナットのめねじ部に精度良く均一に形成することが容易でない。また、使用条件によっては、粉体塗装膜とナットとの密着性(せん断密着強さ)が十分でない可能性がある。

【0008】

また、特許文献3のフランジ付きナットは、ナットの外周部が金属であるが、めねじ部を含む内周部が合成樹脂製であるため、めねじ部の歯元の機械的強度は特許文献1の樹脂製ナットと同等であり、高負荷での使用においてめねじ部が破壊されるおそれがある。

【0009】

本発明はこのような問題に対処するためになされたものであり、製造が容易であり、高負荷条件でも耐焼き付き性や耐摩耗性などの摺動特性に優れるすべりねじ装置の摺動ナットおよびすべりねじ装置の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の摺動ナットは、すべりねじ装置において、ねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットであって、上記摺動ナットは、ナット本体が焼結金属からなり、該ナット本体における上記ねじ軸に螺合するめねじ部表面に、ねじ溝部として合成樹脂をベース樹脂とする樹脂組成物の樹脂層が形成されていることを特徴とする。特に、上記樹脂層は、上記ナット本体に重ねて射出成形された樹脂層であることを特徴とする。

【0011】

上記樹脂層の層厚が、0.1〜1.5mmであることを特徴とする。

【0012】

上記合成樹脂が、芳香族ポリエーテルケトン系樹脂(以下、芳香族PEK系樹脂と記す)であることを特徴とする。また、上記樹脂組成物が、芳香族PEK系樹脂をベース樹脂とし、これに繊維状充填材を含むことを特徴とする。また、上記繊維状充填材が、平均繊維長0.02〜0.2mmの繊維状充填材であることを特徴とする。

【0013】

上記ナット本体の焼結金属が、理論密度比0.7〜0.9であることを特徴とする。

【0014】

上記樹脂組成物が、樹脂温度380℃、せん断速度1000s−1における溶融粘度50〜200Pa・sの樹脂組成物であることを特徴とする。

【0015】

上記樹脂組成物が、芳香族PEK系樹脂をベース樹脂とし、これに繊維状充填材を含む場合において、樹脂組成物全体に対して、該繊維状充填材として炭素繊維を5〜30体積%、ポリテトラフルオロエチレン樹脂(以下、PTFE樹脂と記す)を1〜30体積%含むことを特徴とする。特に、上記炭素繊維が、PAN系炭素繊維であることを特徴とする。

【0016】

本発明のすべりねじ装置は、ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットとを備えてなり、上記摺動ナットが、上記本発明の摺動ナットであることを特徴とする。

【0017】

上記すべりねじ装置が、油またはグリースで潤滑されることを特徴とする。

【発明の効果】

【0018】

本発明の摺動ナットは、ナット本体が焼結金属からなり、該ナット本体におけるねじ軸に螺合するめねじ部表面に、ねじ溝部として合成樹脂をベース樹脂とする樹脂組成物の樹脂層が形成されているので、樹脂層が焼結金属の空孔(表面の凹凸)に食い込み、樹脂層とナット本体とが強固に密着することができる。また、ナット本体のめねじ部の歯元の機械的強度、放熱特性、耐久性に優れる。これにより、摩擦面における真実接触面積も小さくなり、摩擦力、摩擦発熱が低減され、摩耗の軽減、摩擦面温度の上昇を抑えるという利点がある。

【0019】

ねじ溝部である樹脂層が、ナット本体に重ねて射出成形された樹脂層であるので、めねじ部表面に容易に精度よく形成することができる。また、射出成形時に樹脂層が焼結金属表面の空孔に深く食い込んで、真の接合面積が増大し、樹脂層とナット本体との密着強さが向上する。また、樹脂層とめねじ部(焼結金属)との接合面に隙間がなく、樹脂層の熱がナット本体に伝わりやすくなる。

【0020】

上記樹脂層が、層厚0.1〜1.5mmの薄肉であるので、摩擦発熱による熱が摩擦面からナット本体に逃げ易く、蓄熱し難く、耐荷重性が高く、高面圧下でも変形量が小さくなる。

【0021】

上記樹脂層を形成する樹脂組成物のベース樹脂が、芳香族PEK系樹脂であるので、耐荷重性、耐熱性、低摩擦特性、および耐摩耗特性に優れる。

【0022】

上記樹脂層を形成する樹脂組成物が、芳香族PEK系樹脂に繊維状充填材を含むものであるので、摩擦摩耗特性、耐クリープ特性に優れる。特に、上記繊維状充填材が、平均繊維長0.02〜0.2mmの繊維状充填材であるので、樹脂層の摩擦摩耗特性、耐クリープ特性に優れるとともに、めねじ部(ねじ溝部)の精密成形に支障を及ぼすことがない。

【0023】

上記ナット本体の焼結金属が、理論密度比0.7〜0.9であるので、樹脂層との密着性を得るための表面の凹凸を確保すると同時に、所要の緻密性を有し、ナット本体の熱伝導性を確保できる。

【0024】

上記樹脂組成物が、樹脂温度380℃、せん断速度1000s−1における溶融粘度50〜200Pa・sの樹脂組成物であるので、焼結金属からなるナット本体の表面に0.1〜1.5mmの薄肉インサート成形が円滑に行なえる。

【0025】

上記樹脂組成物が、芳香族PEK系樹脂をベース樹脂とし、これに繊維状充填材を含む場合において、樹脂組成物全体に対して、該繊維状充填材として炭素繊維を5〜30体積%、PTFE樹脂を1〜30体積%含むので、高PV条件においても、樹脂層の変形および摩耗、相手材の損傷が小さく、油などに対する耐性も高い。特に、上記炭素繊維が、PAN系炭素繊維であるので、樹脂層の弾性率が高くなり、樹脂層の変形、摩耗が小さくなる。さらには、摩擦面の真実接触面積が小さくなり、摩擦発熱も軽減する。

【0026】

本発明のすべりねじ装置は、ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する本発明の摺動ナットとを備えてなるので、製造が容易で安価でありながら、高負荷条件でも耐焼き付き性や耐摩耗性などの摺動特性に優れる。また、油またはグリースで潤滑されることによって、高い荷重に耐えるとともに、高精度の回転安定性を確保できる。

【図面の簡単な説明】

【0027】

【図1】本発明のすべりねじ装置の斜視図である。

【図2】摺動ナットの軸方向断面図である。

【発明を実施するための形態】

【0028】

本発明のすべりねじ装置の一実施例を図1および図2により説明する。図1はすべりねじ装置の斜視図であり、図2は摺動ナットの軸方向断面図である。本発明のすべりねじ装置1は、ねじ軸2と、このねじ軸2のねじ溝に螺合し、このねじ軸上を摺動しながら相対的に移動する本発明の摺動ナット3とから構成される。ねじ軸2の回転運動が、摺動ナット3の直線運動に変換される。その他に、摺動ナット3を同じ位置で回転させることにより、ねじ軸2に直線運動を付与する使い方もできる。

【0029】

ねじ軸2としては、ステンレス鋼、炭素鋼等もしくはこれらに亜鉛メッキ、ニッケルメッキ、鋼質クロムメッキ等を施した鉄系金属、アルミニウム合金などの金属軸や、ポリイミド樹脂、フェノール樹脂などの樹脂軸を用いることができる。ステンレス鋼やアルミニウム合金等の合金類などの耐蝕性金属類または樹脂類は、錆が発生しないので好ましく、防錆処理を省略できる点からも好適である。本発明においては、寸法精度を確保でき、耐久性に優れている耐蝕性金属類が最も好ましい。

【0030】

ねじ軸2は、無潤滑での使用が可能である。また、メンテナンスフリーよりも低摩擦性を重視する場合は、油またはグリースなどの潤滑剤をねじ軸2と摺動ナット3との摺動部に使用してもよい。この場合、摺動ナットのめねじ部の軸方向に直線状の溝を形成して、そこに摩耗紛が保持されるようにしてアグレッシブ摩耗が抑えられるように対策することが好ましい。

【0031】

図2に示すように、摺動ナットは、ナット本体3aが焼結金属からなり、該ナット本体3aにおけるねじ軸に螺合するめねじ部の表面に、ねじ溝部として、後述する合成樹脂をベース樹脂とする樹脂組成物の樹脂層3bが形成されている。めねじ部は、ナット本体3aの一部であってナット本体3aの内径部に形成されており、ねじ溝部である樹脂層3bは、このめねじ部の表面を覆うように形成されている。ねじ溝部である樹脂層3bが、ねじ軸2(図1参照)と直接に摺動接触する。なお、樹脂層3bは、少なくともめねじ部の表面に形成されていればよく、ナット本体3aのそれ以外の表面に形成されていてもよい。

【0032】

ナット本体3aの焼結金属の空孔に、樹脂層3bが食い込むことで、樹脂層3bとナット本体3aとが強固に密着する。特に、インサート成形による射出成形を行なった場合、射出成形時に樹脂層3bがナット本体(焼結金属)表面の凹凸に深く食い込んで、真の接合面積が増大するため、樹脂層3bとナット本体3aとの密着強さが向上する。さらに、樹脂層3bとナット本体3aの真の接合面積が増え、樹脂層とめねじ部(焼結金属)との接合面に隙間がないため、樹脂層3bの熱がナット本体3aへ伝わりやすくなる。

【0033】

ねじ部形状は、例えば、ミニチュアねじ、メートル並目ねじ、メートル細目ねじ、ユニファイ並目ねじ、ユニファイ細目ねじ等の三角ねじや、29度台形ねじ、メートル台形ねじ等の台形ねじ、丸ねじであってもよく、あらゆるねじ形状が適用できる。また、一条ねじ、二条ねじ、もしくは多条ねじであってもよい。

【0034】

ナット本体を構成する焼結金属の材質としては、鉄系、銅鉄系、銅系、ステンレス系などが挙げられる。樹脂層とナット本体との密着性を高めることができることから、鉄が主成分の焼結金属、さらには銅の含有量が10重量%以下の鉄系焼結金属とすることが好ましい。なお、銅は、鉄よりも樹脂との密着性(接着性)に劣るため、銅の含有量は10重量%以下が好ましい。さらに好ましくは、銅の含有量は5重量%以下である。

【0035】

ナット本体を構成する焼結金属に油などの付着、含油がある場合、樹脂層の射出成形時において分解・ガス化する油残分が界面に介在するため、樹脂層と摺動ナット本体の密着性が低下してしまうおそれがある。そのため、ナット本体には、油を含浸しない焼結金属を使用することが好ましい。また、焼結金属の成形または再圧(サイジング)の工程内にて油を使用する場合は、溶剤洗浄などで油を除去した非含油焼結金属にすることが好ましい。

【0036】

ナット本体において、焼結金属(焼結体)の密度が、材質の理論密度比0.7〜0.9であることが好ましい。材質の理論密度比とは、材質の理論密度(気孔率0%の場合の密度)を1としたときのナット本体の密度の比である。理論密度比0.7未満では焼結金属の強度が低くなり、インサート成形時の射出成形圧力により焼結金属が割れるおそれがある。理論密度比0.9をこえると、凹凸が小さくなるため、表面積、アンカー効果が低下し、樹脂層との密着性が低くなる。さらに好ましくは、材質の理論密度比0.72〜0.84である。

【0037】

鉄を主成分とする焼結金属は、スチーム処理を施すことで、成形または再圧(サイジング)工程時に意図せず焼結表面に付着、または内部に浸透した油分、付着物などを除去する効果があるため、樹脂層との密着性のばらつきが小さく、安定する。また、ナット本体に防錆も付与することができる。スチーム処理の条件は特に限定するものではないが、500℃程度に加熱したスチームを吹きかける方法が一般的である。

【0038】

樹脂層の形成方法としては、ディッピングによる塗装や、射出成形(インサート成形)が挙げられる。また、接合面に接着剤を介在させてもよい。ねじ寸法精度や、樹脂層とナット本体との密着性、製造の容易性などを考慮すると、ナット本体に重ねて射出成形する方法、すなわち、ナット本体に対して樹脂層をインサート成形する射出成形が好ましい。

【0039】

樹脂層の層厚は、0.1〜1.5mmが好ましい。樹脂厚みが0.1mm未満では、インサート成形が困難である。また、長期使用時の耐久性、すなわち寿命が短くなるおそれがある。一方、樹脂厚みが1.5mmをこえると、ヒケが発生し寸法精度が低下するおそれがある。また、摩擦による熱が摩擦面からナット本体側に逃げ難く、摩擦面温度が高くなる。また、荷重による変形量が大きくなるとともに、摩擦面における真実接触面積も大きくなり、摩擦力、摩擦発熱が高くなり、耐焼付き性が低下するおそれがある。

【0040】

摩擦発熱のナット本体への放熱を考慮すると、樹脂厚みは0.2〜0.7mmがより好ましい。高寸法精度である焼結金属からなるナット本体の内径めねじ部表面に、樹脂層を薄肉(0.1〜1.5mm)でインサート成形することで、寸法精度の高い摺動ナットとすることができる。

【0041】

樹脂層を形成する樹脂組成物は、合成樹脂をベース樹脂とするものである。合成樹脂としては、射出成形可能で、潤滑特性の優れた合成樹脂が好ましい。また、雰囲気温度の高い部位に使用可能なように耐熱性の高い合成樹脂が好ましい。このような合成樹脂としては、例えば、PEK系樹脂、ポリアセタール(POM)樹脂、ポリフェニレンスルフィド(PPS)樹脂、射出成形可能なポリイミド樹脂、ポリアミドイミド(PAI)樹脂、ポリアミド(PA)樹脂、射出成形可能なフッ素樹脂などが挙げられる。これらの各合成樹脂は単独で使用してもよく、2種類以上混合したポリマーアロイであってもよい。

【0042】

これらの合成樹脂の中でも、PEK系樹脂を用いることが好ましい。樹脂層を形成する樹脂組成物のベース樹脂としてPEK系樹脂を使用することで、連続使用温度が250℃であり、耐熱性、耐油・耐薬品性、耐クリープ特性、摩擦摩耗特性に優れたすべりねじ装置の摺動ナットになる。また、PEK系樹脂は、靭性、高温時の機械物性が高く、耐疲労特性、耐衝撃性にも優れているため、使用時の摩擦力、衝撃、振動などによる焼結金属からなるナット本体からの剥離の心配がない。

【0043】

PEK系樹脂としては、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルケトン(PEK)樹脂、ポリエーテルケトンエーテルケトンケトン(PEKEKK)樹脂などがある。本発明で使用できるPEEK樹脂の市販品としては、ビクトレックス社製:PEEK(90P、150P、380P、450P、90G、150Gなど)、ソルベイアドバンストポリマーズ社製:キータスパイア(KT−820P、KT−880Pなど)、ダイセルデグザ社製:VESTAKEEP(1000G、2000G、3000G、4000Gなど)などが挙げられる。また、PEK樹脂としては、ビクトレックス社製:PEEK−HTなどが、PEKEKK樹脂としてはビクトレックス社製:PEEK−HTなどが、それぞれ挙げられる。

【0044】

樹脂層を形成する樹脂組成物は、樹脂温度380℃、せん断速度1000s−1における溶融粘度が50〜200Pa・sであることが好ましい。溶融粘度がこの範囲であると、焼結金属からなるナット本体の表面に0.1〜1.5mmの薄肉インサート成形が円滑に行なえる。溶融粘度が、上記所定範囲未満の粘度または上記所定範囲をこえる粘度であれば、精密な成形性を確実に得ることが容易でなくなる。薄肉インサート成形を可能とし、インサート成形後の後加工を不要とすることで、製造が容易となり、製造コストの低減が図れる。

【0045】

PEK系樹脂をベース樹脂とする樹脂組成物の場合、樹脂温度380℃、せん断速度1000s−1における溶融粘度を50〜200Pa・sにするためには、該条件における溶融粘度が150Pa・s以下のPEK系樹脂を採用することが好ましい。このようなPEK系樹脂としては、ビクトレックス社製:PEEK(150P、90P、150G、90G)、ソルベイアドバンストポリマーズ社製:キータスパイア(KT−880P)などが例示できる。特に、樹脂厚み0.2〜0.7mmを得るためには、該条件における溶融粘度が130Pa・s以下のPEK系樹脂を採用することが好ましく、ビクトレックス社製:PEEK(90P、90G)などが例示できる。

【0046】

樹脂層を形成する樹脂組成物は、ベース樹脂として上記PEK系樹脂を用い、これにガラス繊維、炭素繊維、アラミド繊維、ウィスカなどの繊維状充填材、PTFE樹脂、黒鉛、二硫化モリブデン、二硫化タングステンなどの固体潤滑剤、炭酸カルシウム、硫酸カルシウム、マイカ、タルクなどの無機充填剤を配合することができる。これらを配合することで、耐クリープ特性、無潤滑または油潤滑での摩擦摩耗特性を、さらに向上することができる。具体的には、繊維状充填材、無機系の固体潤滑剤(黒鉛、二硫化モリブデンなど)、および無機充填剤は、PEK系樹脂の成形収縮率を小さくする効果がある。そのため、ナット本体とのインサート成形時に、樹脂層の内部応力を抑える効果がある。また、固体潤滑剤は、無潤滑、潤滑油が希薄な条件であっても低摩擦となり、焼き付き性を向上させる。

【0047】

繊維状充填材の平均繊維長は、0.02〜0.2mmが好ましい。0.02mm未満では充分な補強効果が得られず、耐クリープ性、耐摩耗性に劣るおそれがある。0.2mmをこえる場合は樹脂層の層厚に対する繊維長の比率が大きくなるため、薄肉成形性に劣る。特に、樹脂厚み0.1〜1.5mmにインサート成形する場合は、繊維長が0.2mmをこえると薄肉成形性を阻害する。より薄肉成形の安定性を高めるには、平均繊維長0.02〜0.1mmがより好ましい。

【0048】

繊維状充填材の中でも、炭素繊維を用いることが好ましい。炭素繊維は、樹脂層を成形する際に樹脂の溶融流動方向への配向性が強い。炭素繊維としては、原材料から分類されるピッチ系またはPAN系のいずれのものであってもよいが、高弾性率を有するPAN系炭素繊維の方が好ましい。その焼成温度は特に限定するものではないが、2000℃またはそれ以上の高温で焼成されて黒鉛(グラファイト)化されたものよりも、1000〜1500℃程度で焼成された炭化品のものが、高PV下でもねじ軸を摩耗損傷しにくいので好ましい。

【0049】

炭素繊維の平均繊維径は20μm以下、好ましくは5〜15μmである。この範囲をこえる太い炭素繊維では、極圧が発生するため、耐荷重性の向上効果が乏しく、ねじ軸が焼入れなしの鋼材の場合、摩耗損傷が大きくなるため好ましくない。また、炭素繊維は、チョップドファイバー、ミルドファイバーのいずれであってもよいが、安定した薄肉成形性を得るためには、繊維長が1mm未満のミルドファイバーの方が好ましい。

【0050】

本発明で使用できる炭素繊維の市販品としては、ピッチ系炭素繊維として、クレハ社製:クレカ M−101S、M−107S、M−101F、M−201S、M−207S、M−2007S、C−103S、C−106S、C−203Sなどが挙げられる。また、同様のPAN系炭素繊維として、東邦テナックス社製:ベスファイト HTA−CMF0160−0H、同HTA−CMF0040−0H、同HTA−C6、同HTA−C6−Sまたは東レ社製:トレカ MLD−30、同MLD−300、同T008、同T010などが挙げられる。

【0051】

樹脂層を形成する樹脂組成物は、ベース樹脂として上記PEK系樹脂を用い、これに上記炭素繊維と、固体潤滑剤であるPTFE樹脂とを必須成分として含むことが好ましい。

【0052】

PTFE樹脂としては、懸濁重合法によるモールディングパウダー、乳化重合法によるファインパウダー、再生PTFEのいずれを採用してもよい。PEK系樹脂をベース樹脂とする樹脂組成物の流動性を安定させるためには、成形時のせん断により繊維化し難く、溶融粘度を増加させ難い再生PTFEを採用することが好ましい。

【0053】

再生PTFEとは、熱処理(熱履歴が加わったもの)粉末、γ線または電子線などを照射した粉末のことである。例えば、モールディングパウダーまたはファインパウダーを熱処理した粉末、また、この粉末をさらにγ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーの成形体を粉砕した粉末、また、その後γ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーをγ線または電子線を照射した粉末などのタイプがある。再生PTFEの中でも、凝集せず、PEK系樹脂の溶融温度おいて、全く繊維化せず、内部潤滑効果があり、PEK系樹脂をベース樹脂とする樹脂組成物の流動性を安定して向上させることが可能なことから、γ線または電子線などを照射したPTFE樹脂を採用することがより好ましい。

【0054】

本発明で使用できるPTFE樹脂の市販品としては、喜多村社製:KTL−610、KTL−450、KTL−350、KTL−8N、KTL−400H、三井・デュポンフロロケミカル社製:テフロン(登録商標)7−J、TLP−10、旭硝子社製:フルオンG163、L150J、L169J、L170J、L172J、L173J、ダイキン工業社製:ポリフロンM−15、ルブロンL−5、ヘキスト社製:ホスタフロンTF9205、TF9207などが挙げられる。また、パーフルオロアルキルエーテル基、フルオルアルキル基、またはその他のフルオロアルキルを有する側鎖基で変性されたPTFEであってもよい。上記の中でγ線または電子線などを照射したPTFEとしては、喜多村社製:KTL−610、KTL−450、KTL−350、KTL−8N、KTL−8F、旭硝子社製:フルオンL169J、L170J、L172J、L173Jなどが挙げられる。

【0055】

なお、この発明の効果を阻害しない程度に、樹脂組成物に対して周知の樹脂用添加剤を配合してもよい。この添加剤としては、例えば、窒化ホウ素などの摩擦特性向上剤、炭素粉末、酸化鉄、酸化チタンなどの着色剤、黒鉛、金属酸化物粉末などの熱伝導性向上剤が挙げられる。

【0056】

樹脂層を形成する樹脂組成物は、芳香族PEK系樹脂をベース樹脂とする場合において、炭素繊維を5〜30体積%、PTFE樹脂を1〜30体積%を必須成分として含むことが好ましい。この必須成分と他の添加剤を除く残部が芳香族PEK系樹脂である。炭素繊維は、5〜20体積%がより好ましく、PTFE樹脂は、2〜25体積%がより好ましい。

【0057】

炭素繊維の配合割合が30体積%をこえると、溶融流動性が著しく低下し、薄肉成形が困難になるとともに、ねじ軸が焼入れなしの鋼材の場合、摩耗損傷するおそれがある。また、炭素繊維の配合割合が5体積%未満では、樹脂層を補強する効果が乏しく、充分な耐クリープ性、耐摩耗性が得られない場合がある。

【0058】

PTFE樹脂の配合割合が30体積%をこえると、耐摩耗性、耐クリープ性が所要の程度より低下するおそれがある。また、PTFE樹脂の配合割合が1体積%未満では組成物に所要の潤滑性の付与効果に乏しく、充分な摺動特性が得られない場合がある。

【0059】

以上の諸原材料を混合し、混練する手段は、特に限定するものではなく、粉末原料のみをヘンシェルミキサー、ボールミキサー、リボンブレンダー、レディゲミキサー、ウルトラヘンシェルミキサーなどにて乾式混合し、さらに二軸押出し機などの溶融押出し機にて溶融混練し、成形用ペレット(顆粒)を得ることができる。また、充填材の投入は、二軸押出し機などで溶融混練する際にサイドフィードを採用してもよい。また、物性改善のためにアニール処理等の処理を採用してもよい。本発明の摺動ナットは、該成形用ペレットを用いて、ナット本体に対して樹脂層をインサート成形により射出成形することが好ましい。この具体的方法としては、例えば、特許文献4に記載した製造方法を利用することができる。

【0060】

使用中の摩擦力に対して、充分な密着強さを得るためには、ナット本体の焼結金属と樹脂層とのせん断密着強さは、2MPa以上(面圧10MPa、摩擦係数0.1における安全率が2倍以上)であることが好ましい。更に安全率を高めるためには、3MPa以上が好ましい。また、ナット本体の焼結金属と樹脂層のせん断密着強さを更に高めるために、樹脂層を形成する焼結金属面に、凹凸、溝などの物理的な抜け止め、周り止めを施してもよい。

【実施例】

【0061】

実施例1〜28および比較例1〜3

実施例および比較例に用いた摺動ナット本体用材料を表1にまとめて示し、実施例および比較例に用いる樹脂層の原材料を一括して以下に示した。なお、PEK系樹脂の溶融粘度は、東洋精機社製キャピラグラフ、φ1×10(mm)細管、樹脂温度380℃、せん断速度1000s−1における測定値である。

(1)芳香族ポリエーテルケトン系樹脂[PEK−1] ビクトレックス社製:PEEK 90P(溶融粘度 105Pa・s)

(2)芳香族ポリエーテルケトン系樹脂[PEK−2] ビクトレックス社製:PEEK 150P(溶融粘度 145Pa・s)

(3)芳香族ポリエーテルケトン系樹脂[PEK−3] ビクトレックス社製:PEEK 450P(溶融粘度 420Pa・s)

(4)PAN系炭素繊維[CF−1] 東レ社製:トレカ MLD−30(平均繊維長0.03mm、平均繊維径7μm)

(5)PAN系炭素繊維[CF−2] 東邦テナックス社製:ベスファイト HTA−CMF0160−0H(繊維長0.16mm、繊維径7μm)

(6)ピッチ系炭素繊維[CF−3] クレハ社製:クレカ M−101S(平均繊維長0.1/2mm、平均繊維径14.5μm)

(7)ピッチ系炭素繊維[CF−4] クレハ社製:クレカ M−107S(平均繊維長0.7mm、平均繊維径14.5μm)

(8)炭酸カルシウム粉末[CaCO3] 日窒工業社製:NA600(平均粒径3μm)

(9)黒鉛[GRP] ティムカルジャパン社製:TIMREX KS6(平均粒径6μm)

(10)四フッ化エチレン樹脂[PTFE] 喜多村社製:KTL−610(再生PTFE)

【0062】

【表1】

【0063】

原材料を表2に示す配合割合(体積%)でヘンシェル乾式混合機を用いてドライブレンドし、二軸押出し機を用いて溶融混練し樹脂層用のペレットを作製した。このペレットにて、樹脂温度380℃〜400℃、金型温度180℃の条件で、表1のナット本体用材料からなるφ30×φ35×20(mm)の試験用円筒体の内径に厚さ0.2〜1mmの樹脂層をインサート成形にて作製した。

【0064】

【表2】

【0065】

(1)せん断密着強さ試験

表1の試験用円筒体内径(φ30×φ35×20(mm))に、樹脂層−表2のaを厚さ0.5mmにてインサート成形したテストピースを使用し、せん断密着強さ試験を行なった。試験用円筒体を固定し、内径樹脂層に軸方向のせん断力を加え、試験用円筒体から樹脂層が剥離する荷重を測定した。この荷重を、樹脂層と試験用円筒体の見かけの接合面積を割った値を、せん断密着強さとし、表3に示した。また、テストピースを30個インサート成形にて作製時の試験用円筒体の割れの有無(なし:○、あり(1個以上):×)を表3に併記した。

【0066】

【表3】

【0067】

表3に示したとおり、実施例1〜9はインサート成形時に試験用円筒体の割れはなく、1.5MPa以上のせん断密着強さであった。特に焼結金属の密度が、材質の理論密度比0.7〜0.9である実施例1〜8は、せん断密着強さが2MPa以上となる。なお、焼結金属の密度が、材質の理論密度比0.67である実施例10では、インサート成形時に試験用円筒体の割れが発生したが、接着にて樹脂層形成は可能である。一方、鋼材の機械加工品では、せん断密着強さが非常に低い値であった(比較例1)。

【0068】

(2)耐焼付き性試験

摺動ナット本体用材料−表1の基材Eからなる試験用円筒体内径(φ30×φ35×20(mm))に、表2の樹脂層を形成したテストピースについて、油中ラジアル型試験機を用い、耐焼付き性試験を実施した。表4の油供給条件で30分慣らし運転後、油供給を停止・油排出し焼付くまでの時間を測定した。焼付きは、テストピース外径部温度が20℃上昇またはトルクが2倍に上昇するまでの時間とした。焼付き時間を表5、6に示した。なお、インサート成形で表5、6に記載の所定の樹脂層厚みを形成し、形成不可能な場合は、厚肉品を射出成形し、機械加工にて所定厚みに仕上げた。

【0069】

【表4】

【0070】

(3)摩耗試験

耐焼付き性試験と同じテストピースについて、油中ラジアル型試験機を用い、表4の油供給条件で30時間運転した後の摩耗量を測定した。摩耗量を表5、6に示した。

【0071】

(4)溶融粘度

東洋精機社製キャピラグラフ、φ1×10(mm)細管、樹脂温度380℃、せん断速度1000s−1における溶融粘度を測定し、表5、6に示した。

【0072】

【表5】

【0073】

【表6】

【0074】

表5、6に示したように、実施例11〜23は焼付き時間が30分以上、摩耗量が10μm以下で、耐焼付き性、耐摩耗性に優れていた。また、樹脂温度380℃、せん断速度1000s−1における溶融粘度が200Pa・s以下の実施例11〜15、17〜21、23は、インサート成形で所定の樹脂層を形成することができた。

【0075】

ナット本体と樹脂層が樹脂で一体の従来品である比較例2、樹脂層に固体潤滑剤や補強材を含まない比較例3は、焼き付き時間が1分未満ですぐに焼き付き、摩耗量も非常に多かった。

【産業上の利用可能性】

【0076】

本発明の摺動ナットを備えたすべりねじ装置は、製造が容易であり、高負荷条件でも耐焼き付き性や耐摩耗性などの摺動特性に優れるので、産業機械などにおいて高負荷・高温条件などで用いるすべりねじ装置として好適に利用できる。

【符号の説明】

【0077】

1 すべりねじ装置

2 ねじ軸

3 摺動ナット

3a ナット本体

3b 樹脂層

【技術分野】

【0001】

本発明は、すべりねじ装置の摺動ナット、および該摺動ナットを用いたすべりねじ装置に関する。

【背景技術】

【0002】

回転運動を直線運動に変換するすべりねじ装置は、ボールねじ装置と比較してコンパクトに設計できるという利点があり、産業機械の送り装置や位置決め装置などに多用されている。従来、メンテナンスフリー等の目的で樹脂製ナットを用いたすべりねじ装置などが開発されている。

【0003】

ナット全体または摺動部分となるねじ溝部を樹脂製にしたものとして、例えば、ねじ軸に螺合するねじ溝部(またはナット全体)が、ポリフェニレンスルフィド樹脂に少なくとも四フッ化エチレン樹脂と280℃で非溶融の有機樹脂粉末とを配合してなるポリフェニレンスルフィド樹脂組成物から形成されてなる樹脂製ナットが提案されている(特許文献1参照)。また、ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動するナットとを備えてなり、ナットの少なくともめねじ部に芳香族ポリイミド樹脂の粉体塗装膜が形成されてなるすべりねじ装置が提案されている(特許文献2参照)。

【0004】

また、金属部分と樹脂部分とからなるものとして、例えば、ねじ軸に螺合され、ねじ軸と軸方向に相対移動するフランジ付きナットであり、フランジを含む外周部を金属で形成し、ねじ軸に螺合される内周部を潤滑性樹脂で形成して、これらの外周部と内周部との間の回り止めと抜け止めをする手段を設けたフランジ付きナットが提案されている(特許文献3参照)。

【0005】

その他、樹脂製ナットの製造方法として、樹脂ナットの一端面、または一端面およびその付近を成形する型面を有する固定型と、樹脂ナットの残りの外形面を成形するキャビティを有し固定型に対して軸方向に移動可能な可動型と、上記可動型に設けられて外径面にねじ溝成形用の螺旋溝が形成されたコアピンとを備える射出成形金型を用い、この金型内に溶融樹脂を充填して樹脂ナットを成形した後、金型を型開きしてコアピンを回転させることにより樹脂ナットを取り出す製造方法が提案されている(特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−239932号公報

【特許文献2】特開2004−204989号公報

【特許文献3】特開2006−138405号公報

【特許文献4】特開2004−25527号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の樹脂製ナットは、無潤滑で使用できるものの、1kPa以上の高負荷(高面圧)では使用困難である。一方、特許文献2のすべりねじ装置では、1kPa以上の高負荷でも使用可能であるが、芳香族ポリイミド樹脂の粉体塗装膜をナットのめねじ部に精度良く均一に形成することが容易でない。また、使用条件によっては、粉体塗装膜とナットとの密着性(せん断密着強さ)が十分でない可能性がある。

【0008】

また、特許文献3のフランジ付きナットは、ナットの外周部が金属であるが、めねじ部を含む内周部が合成樹脂製であるため、めねじ部の歯元の機械的強度は特許文献1の樹脂製ナットと同等であり、高負荷での使用においてめねじ部が破壊されるおそれがある。

【0009】

本発明はこのような問題に対処するためになされたものであり、製造が容易であり、高負荷条件でも耐焼き付き性や耐摩耗性などの摺動特性に優れるすべりねじ装置の摺動ナットおよびすべりねじ装置の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の摺動ナットは、すべりねじ装置において、ねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットであって、上記摺動ナットは、ナット本体が焼結金属からなり、該ナット本体における上記ねじ軸に螺合するめねじ部表面に、ねじ溝部として合成樹脂をベース樹脂とする樹脂組成物の樹脂層が形成されていることを特徴とする。特に、上記樹脂層は、上記ナット本体に重ねて射出成形された樹脂層であることを特徴とする。

【0011】

上記樹脂層の層厚が、0.1〜1.5mmであることを特徴とする。

【0012】

上記合成樹脂が、芳香族ポリエーテルケトン系樹脂(以下、芳香族PEK系樹脂と記す)であることを特徴とする。また、上記樹脂組成物が、芳香族PEK系樹脂をベース樹脂とし、これに繊維状充填材を含むことを特徴とする。また、上記繊維状充填材が、平均繊維長0.02〜0.2mmの繊維状充填材であることを特徴とする。

【0013】

上記ナット本体の焼結金属が、理論密度比0.7〜0.9であることを特徴とする。

【0014】

上記樹脂組成物が、樹脂温度380℃、せん断速度1000s−1における溶融粘度50〜200Pa・sの樹脂組成物であることを特徴とする。

【0015】

上記樹脂組成物が、芳香族PEK系樹脂をベース樹脂とし、これに繊維状充填材を含む場合において、樹脂組成物全体に対して、該繊維状充填材として炭素繊維を5〜30体積%、ポリテトラフルオロエチレン樹脂(以下、PTFE樹脂と記す)を1〜30体積%含むことを特徴とする。特に、上記炭素繊維が、PAN系炭素繊維であることを特徴とする。

【0016】

本発明のすべりねじ装置は、ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットとを備えてなり、上記摺動ナットが、上記本発明の摺動ナットであることを特徴とする。

【0017】

上記すべりねじ装置が、油またはグリースで潤滑されることを特徴とする。

【発明の効果】

【0018】

本発明の摺動ナットは、ナット本体が焼結金属からなり、該ナット本体におけるねじ軸に螺合するめねじ部表面に、ねじ溝部として合成樹脂をベース樹脂とする樹脂組成物の樹脂層が形成されているので、樹脂層が焼結金属の空孔(表面の凹凸)に食い込み、樹脂層とナット本体とが強固に密着することができる。また、ナット本体のめねじ部の歯元の機械的強度、放熱特性、耐久性に優れる。これにより、摩擦面における真実接触面積も小さくなり、摩擦力、摩擦発熱が低減され、摩耗の軽減、摩擦面温度の上昇を抑えるという利点がある。

【0019】

ねじ溝部である樹脂層が、ナット本体に重ねて射出成形された樹脂層であるので、めねじ部表面に容易に精度よく形成することができる。また、射出成形時に樹脂層が焼結金属表面の空孔に深く食い込んで、真の接合面積が増大し、樹脂層とナット本体との密着強さが向上する。また、樹脂層とめねじ部(焼結金属)との接合面に隙間がなく、樹脂層の熱がナット本体に伝わりやすくなる。

【0020】

上記樹脂層が、層厚0.1〜1.5mmの薄肉であるので、摩擦発熱による熱が摩擦面からナット本体に逃げ易く、蓄熱し難く、耐荷重性が高く、高面圧下でも変形量が小さくなる。

【0021】

上記樹脂層を形成する樹脂組成物のベース樹脂が、芳香族PEK系樹脂であるので、耐荷重性、耐熱性、低摩擦特性、および耐摩耗特性に優れる。

【0022】

上記樹脂層を形成する樹脂組成物が、芳香族PEK系樹脂に繊維状充填材を含むものであるので、摩擦摩耗特性、耐クリープ特性に優れる。特に、上記繊維状充填材が、平均繊維長0.02〜0.2mmの繊維状充填材であるので、樹脂層の摩擦摩耗特性、耐クリープ特性に優れるとともに、めねじ部(ねじ溝部)の精密成形に支障を及ぼすことがない。

【0023】

上記ナット本体の焼結金属が、理論密度比0.7〜0.9であるので、樹脂層との密着性を得るための表面の凹凸を確保すると同時に、所要の緻密性を有し、ナット本体の熱伝導性を確保できる。

【0024】

上記樹脂組成物が、樹脂温度380℃、せん断速度1000s−1における溶融粘度50〜200Pa・sの樹脂組成物であるので、焼結金属からなるナット本体の表面に0.1〜1.5mmの薄肉インサート成形が円滑に行なえる。

【0025】

上記樹脂組成物が、芳香族PEK系樹脂をベース樹脂とし、これに繊維状充填材を含む場合において、樹脂組成物全体に対して、該繊維状充填材として炭素繊維を5〜30体積%、PTFE樹脂を1〜30体積%含むので、高PV条件においても、樹脂層の変形および摩耗、相手材の損傷が小さく、油などに対する耐性も高い。特に、上記炭素繊維が、PAN系炭素繊維であるので、樹脂層の弾性率が高くなり、樹脂層の変形、摩耗が小さくなる。さらには、摩擦面の真実接触面積が小さくなり、摩擦発熱も軽減する。

【0026】

本発明のすべりねじ装置は、ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する本発明の摺動ナットとを備えてなるので、製造が容易で安価でありながら、高負荷条件でも耐焼き付き性や耐摩耗性などの摺動特性に優れる。また、油またはグリースで潤滑されることによって、高い荷重に耐えるとともに、高精度の回転安定性を確保できる。

【図面の簡単な説明】

【0027】

【図1】本発明のすべりねじ装置の斜視図である。

【図2】摺動ナットの軸方向断面図である。

【発明を実施するための形態】

【0028】

本発明のすべりねじ装置の一実施例を図1および図2により説明する。図1はすべりねじ装置の斜視図であり、図2は摺動ナットの軸方向断面図である。本発明のすべりねじ装置1は、ねじ軸2と、このねじ軸2のねじ溝に螺合し、このねじ軸上を摺動しながら相対的に移動する本発明の摺動ナット3とから構成される。ねじ軸2の回転運動が、摺動ナット3の直線運動に変換される。その他に、摺動ナット3を同じ位置で回転させることにより、ねじ軸2に直線運動を付与する使い方もできる。

【0029】

ねじ軸2としては、ステンレス鋼、炭素鋼等もしくはこれらに亜鉛メッキ、ニッケルメッキ、鋼質クロムメッキ等を施した鉄系金属、アルミニウム合金などの金属軸や、ポリイミド樹脂、フェノール樹脂などの樹脂軸を用いることができる。ステンレス鋼やアルミニウム合金等の合金類などの耐蝕性金属類または樹脂類は、錆が発生しないので好ましく、防錆処理を省略できる点からも好適である。本発明においては、寸法精度を確保でき、耐久性に優れている耐蝕性金属類が最も好ましい。

【0030】

ねじ軸2は、無潤滑での使用が可能である。また、メンテナンスフリーよりも低摩擦性を重視する場合は、油またはグリースなどの潤滑剤をねじ軸2と摺動ナット3との摺動部に使用してもよい。この場合、摺動ナットのめねじ部の軸方向に直線状の溝を形成して、そこに摩耗紛が保持されるようにしてアグレッシブ摩耗が抑えられるように対策することが好ましい。

【0031】

図2に示すように、摺動ナットは、ナット本体3aが焼結金属からなり、該ナット本体3aにおけるねじ軸に螺合するめねじ部の表面に、ねじ溝部として、後述する合成樹脂をベース樹脂とする樹脂組成物の樹脂層3bが形成されている。めねじ部は、ナット本体3aの一部であってナット本体3aの内径部に形成されており、ねじ溝部である樹脂層3bは、このめねじ部の表面を覆うように形成されている。ねじ溝部である樹脂層3bが、ねじ軸2(図1参照)と直接に摺動接触する。なお、樹脂層3bは、少なくともめねじ部の表面に形成されていればよく、ナット本体3aのそれ以外の表面に形成されていてもよい。

【0032】

ナット本体3aの焼結金属の空孔に、樹脂層3bが食い込むことで、樹脂層3bとナット本体3aとが強固に密着する。特に、インサート成形による射出成形を行なった場合、射出成形時に樹脂層3bがナット本体(焼結金属)表面の凹凸に深く食い込んで、真の接合面積が増大するため、樹脂層3bとナット本体3aとの密着強さが向上する。さらに、樹脂層3bとナット本体3aの真の接合面積が増え、樹脂層とめねじ部(焼結金属)との接合面に隙間がないため、樹脂層3bの熱がナット本体3aへ伝わりやすくなる。

【0033】

ねじ部形状は、例えば、ミニチュアねじ、メートル並目ねじ、メートル細目ねじ、ユニファイ並目ねじ、ユニファイ細目ねじ等の三角ねじや、29度台形ねじ、メートル台形ねじ等の台形ねじ、丸ねじであってもよく、あらゆるねじ形状が適用できる。また、一条ねじ、二条ねじ、もしくは多条ねじであってもよい。

【0034】

ナット本体を構成する焼結金属の材質としては、鉄系、銅鉄系、銅系、ステンレス系などが挙げられる。樹脂層とナット本体との密着性を高めることができることから、鉄が主成分の焼結金属、さらには銅の含有量が10重量%以下の鉄系焼結金属とすることが好ましい。なお、銅は、鉄よりも樹脂との密着性(接着性)に劣るため、銅の含有量は10重量%以下が好ましい。さらに好ましくは、銅の含有量は5重量%以下である。

【0035】

ナット本体を構成する焼結金属に油などの付着、含油がある場合、樹脂層の射出成形時において分解・ガス化する油残分が界面に介在するため、樹脂層と摺動ナット本体の密着性が低下してしまうおそれがある。そのため、ナット本体には、油を含浸しない焼結金属を使用することが好ましい。また、焼結金属の成形または再圧(サイジング)の工程内にて油を使用する場合は、溶剤洗浄などで油を除去した非含油焼結金属にすることが好ましい。

【0036】

ナット本体において、焼結金属(焼結体)の密度が、材質の理論密度比0.7〜0.9であることが好ましい。材質の理論密度比とは、材質の理論密度(気孔率0%の場合の密度)を1としたときのナット本体の密度の比である。理論密度比0.7未満では焼結金属の強度が低くなり、インサート成形時の射出成形圧力により焼結金属が割れるおそれがある。理論密度比0.9をこえると、凹凸が小さくなるため、表面積、アンカー効果が低下し、樹脂層との密着性が低くなる。さらに好ましくは、材質の理論密度比0.72〜0.84である。

【0037】

鉄を主成分とする焼結金属は、スチーム処理を施すことで、成形または再圧(サイジング)工程時に意図せず焼結表面に付着、または内部に浸透した油分、付着物などを除去する効果があるため、樹脂層との密着性のばらつきが小さく、安定する。また、ナット本体に防錆も付与することができる。スチーム処理の条件は特に限定するものではないが、500℃程度に加熱したスチームを吹きかける方法が一般的である。

【0038】

樹脂層の形成方法としては、ディッピングによる塗装や、射出成形(インサート成形)が挙げられる。また、接合面に接着剤を介在させてもよい。ねじ寸法精度や、樹脂層とナット本体との密着性、製造の容易性などを考慮すると、ナット本体に重ねて射出成形する方法、すなわち、ナット本体に対して樹脂層をインサート成形する射出成形が好ましい。

【0039】

樹脂層の層厚は、0.1〜1.5mmが好ましい。樹脂厚みが0.1mm未満では、インサート成形が困難である。また、長期使用時の耐久性、すなわち寿命が短くなるおそれがある。一方、樹脂厚みが1.5mmをこえると、ヒケが発生し寸法精度が低下するおそれがある。また、摩擦による熱が摩擦面からナット本体側に逃げ難く、摩擦面温度が高くなる。また、荷重による変形量が大きくなるとともに、摩擦面における真実接触面積も大きくなり、摩擦力、摩擦発熱が高くなり、耐焼付き性が低下するおそれがある。

【0040】

摩擦発熱のナット本体への放熱を考慮すると、樹脂厚みは0.2〜0.7mmがより好ましい。高寸法精度である焼結金属からなるナット本体の内径めねじ部表面に、樹脂層を薄肉(0.1〜1.5mm)でインサート成形することで、寸法精度の高い摺動ナットとすることができる。

【0041】

樹脂層を形成する樹脂組成物は、合成樹脂をベース樹脂とするものである。合成樹脂としては、射出成形可能で、潤滑特性の優れた合成樹脂が好ましい。また、雰囲気温度の高い部位に使用可能なように耐熱性の高い合成樹脂が好ましい。このような合成樹脂としては、例えば、PEK系樹脂、ポリアセタール(POM)樹脂、ポリフェニレンスルフィド(PPS)樹脂、射出成形可能なポリイミド樹脂、ポリアミドイミド(PAI)樹脂、ポリアミド(PA)樹脂、射出成形可能なフッ素樹脂などが挙げられる。これらの各合成樹脂は単独で使用してもよく、2種類以上混合したポリマーアロイであってもよい。

【0042】

これらの合成樹脂の中でも、PEK系樹脂を用いることが好ましい。樹脂層を形成する樹脂組成物のベース樹脂としてPEK系樹脂を使用することで、連続使用温度が250℃であり、耐熱性、耐油・耐薬品性、耐クリープ特性、摩擦摩耗特性に優れたすべりねじ装置の摺動ナットになる。また、PEK系樹脂は、靭性、高温時の機械物性が高く、耐疲労特性、耐衝撃性にも優れているため、使用時の摩擦力、衝撃、振動などによる焼結金属からなるナット本体からの剥離の心配がない。

【0043】

PEK系樹脂としては、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルケトン(PEK)樹脂、ポリエーテルケトンエーテルケトンケトン(PEKEKK)樹脂などがある。本発明で使用できるPEEK樹脂の市販品としては、ビクトレックス社製:PEEK(90P、150P、380P、450P、90G、150Gなど)、ソルベイアドバンストポリマーズ社製:キータスパイア(KT−820P、KT−880Pなど)、ダイセルデグザ社製:VESTAKEEP(1000G、2000G、3000G、4000Gなど)などが挙げられる。また、PEK樹脂としては、ビクトレックス社製:PEEK−HTなどが、PEKEKK樹脂としてはビクトレックス社製:PEEK−HTなどが、それぞれ挙げられる。

【0044】

樹脂層を形成する樹脂組成物は、樹脂温度380℃、せん断速度1000s−1における溶融粘度が50〜200Pa・sであることが好ましい。溶融粘度がこの範囲であると、焼結金属からなるナット本体の表面に0.1〜1.5mmの薄肉インサート成形が円滑に行なえる。溶融粘度が、上記所定範囲未満の粘度または上記所定範囲をこえる粘度であれば、精密な成形性を確実に得ることが容易でなくなる。薄肉インサート成形を可能とし、インサート成形後の後加工を不要とすることで、製造が容易となり、製造コストの低減が図れる。

【0045】

PEK系樹脂をベース樹脂とする樹脂組成物の場合、樹脂温度380℃、せん断速度1000s−1における溶融粘度を50〜200Pa・sにするためには、該条件における溶融粘度が150Pa・s以下のPEK系樹脂を採用することが好ましい。このようなPEK系樹脂としては、ビクトレックス社製:PEEK(150P、90P、150G、90G)、ソルベイアドバンストポリマーズ社製:キータスパイア(KT−880P)などが例示できる。特に、樹脂厚み0.2〜0.7mmを得るためには、該条件における溶融粘度が130Pa・s以下のPEK系樹脂を採用することが好ましく、ビクトレックス社製:PEEK(90P、90G)などが例示できる。

【0046】

樹脂層を形成する樹脂組成物は、ベース樹脂として上記PEK系樹脂を用い、これにガラス繊維、炭素繊維、アラミド繊維、ウィスカなどの繊維状充填材、PTFE樹脂、黒鉛、二硫化モリブデン、二硫化タングステンなどの固体潤滑剤、炭酸カルシウム、硫酸カルシウム、マイカ、タルクなどの無機充填剤を配合することができる。これらを配合することで、耐クリープ特性、無潤滑または油潤滑での摩擦摩耗特性を、さらに向上することができる。具体的には、繊維状充填材、無機系の固体潤滑剤(黒鉛、二硫化モリブデンなど)、および無機充填剤は、PEK系樹脂の成形収縮率を小さくする効果がある。そのため、ナット本体とのインサート成形時に、樹脂層の内部応力を抑える効果がある。また、固体潤滑剤は、無潤滑、潤滑油が希薄な条件であっても低摩擦となり、焼き付き性を向上させる。

【0047】

繊維状充填材の平均繊維長は、0.02〜0.2mmが好ましい。0.02mm未満では充分な補強効果が得られず、耐クリープ性、耐摩耗性に劣るおそれがある。0.2mmをこえる場合は樹脂層の層厚に対する繊維長の比率が大きくなるため、薄肉成形性に劣る。特に、樹脂厚み0.1〜1.5mmにインサート成形する場合は、繊維長が0.2mmをこえると薄肉成形性を阻害する。より薄肉成形の安定性を高めるには、平均繊維長0.02〜0.1mmがより好ましい。

【0048】

繊維状充填材の中でも、炭素繊維を用いることが好ましい。炭素繊維は、樹脂層を成形する際に樹脂の溶融流動方向への配向性が強い。炭素繊維としては、原材料から分類されるピッチ系またはPAN系のいずれのものであってもよいが、高弾性率を有するPAN系炭素繊維の方が好ましい。その焼成温度は特に限定するものではないが、2000℃またはそれ以上の高温で焼成されて黒鉛(グラファイト)化されたものよりも、1000〜1500℃程度で焼成された炭化品のものが、高PV下でもねじ軸を摩耗損傷しにくいので好ましい。

【0049】

炭素繊維の平均繊維径は20μm以下、好ましくは5〜15μmである。この範囲をこえる太い炭素繊維では、極圧が発生するため、耐荷重性の向上効果が乏しく、ねじ軸が焼入れなしの鋼材の場合、摩耗損傷が大きくなるため好ましくない。また、炭素繊維は、チョップドファイバー、ミルドファイバーのいずれであってもよいが、安定した薄肉成形性を得るためには、繊維長が1mm未満のミルドファイバーの方が好ましい。

【0050】

本発明で使用できる炭素繊維の市販品としては、ピッチ系炭素繊維として、クレハ社製:クレカ M−101S、M−107S、M−101F、M−201S、M−207S、M−2007S、C−103S、C−106S、C−203Sなどが挙げられる。また、同様のPAN系炭素繊維として、東邦テナックス社製:ベスファイト HTA−CMF0160−0H、同HTA−CMF0040−0H、同HTA−C6、同HTA−C6−Sまたは東レ社製:トレカ MLD−30、同MLD−300、同T008、同T010などが挙げられる。

【0051】

樹脂層を形成する樹脂組成物は、ベース樹脂として上記PEK系樹脂を用い、これに上記炭素繊維と、固体潤滑剤であるPTFE樹脂とを必須成分として含むことが好ましい。

【0052】

PTFE樹脂としては、懸濁重合法によるモールディングパウダー、乳化重合法によるファインパウダー、再生PTFEのいずれを採用してもよい。PEK系樹脂をベース樹脂とする樹脂組成物の流動性を安定させるためには、成形時のせん断により繊維化し難く、溶融粘度を増加させ難い再生PTFEを採用することが好ましい。

【0053】

再生PTFEとは、熱処理(熱履歴が加わったもの)粉末、γ線または電子線などを照射した粉末のことである。例えば、モールディングパウダーまたはファインパウダーを熱処理した粉末、また、この粉末をさらにγ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーの成形体を粉砕した粉末、また、その後γ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーをγ線または電子線を照射した粉末などのタイプがある。再生PTFEの中でも、凝集せず、PEK系樹脂の溶融温度おいて、全く繊維化せず、内部潤滑効果があり、PEK系樹脂をベース樹脂とする樹脂組成物の流動性を安定して向上させることが可能なことから、γ線または電子線などを照射したPTFE樹脂を採用することがより好ましい。

【0054】

本発明で使用できるPTFE樹脂の市販品としては、喜多村社製:KTL−610、KTL−450、KTL−350、KTL−8N、KTL−400H、三井・デュポンフロロケミカル社製:テフロン(登録商標)7−J、TLP−10、旭硝子社製:フルオンG163、L150J、L169J、L170J、L172J、L173J、ダイキン工業社製:ポリフロンM−15、ルブロンL−5、ヘキスト社製:ホスタフロンTF9205、TF9207などが挙げられる。また、パーフルオロアルキルエーテル基、フルオルアルキル基、またはその他のフルオロアルキルを有する側鎖基で変性されたPTFEであってもよい。上記の中でγ線または電子線などを照射したPTFEとしては、喜多村社製:KTL−610、KTL−450、KTL−350、KTL−8N、KTL−8F、旭硝子社製:フルオンL169J、L170J、L172J、L173Jなどが挙げられる。

【0055】

なお、この発明の効果を阻害しない程度に、樹脂組成物に対して周知の樹脂用添加剤を配合してもよい。この添加剤としては、例えば、窒化ホウ素などの摩擦特性向上剤、炭素粉末、酸化鉄、酸化チタンなどの着色剤、黒鉛、金属酸化物粉末などの熱伝導性向上剤が挙げられる。

【0056】

樹脂層を形成する樹脂組成物は、芳香族PEK系樹脂をベース樹脂とする場合において、炭素繊維を5〜30体積%、PTFE樹脂を1〜30体積%を必須成分として含むことが好ましい。この必須成分と他の添加剤を除く残部が芳香族PEK系樹脂である。炭素繊維は、5〜20体積%がより好ましく、PTFE樹脂は、2〜25体積%がより好ましい。

【0057】

炭素繊維の配合割合が30体積%をこえると、溶融流動性が著しく低下し、薄肉成形が困難になるとともに、ねじ軸が焼入れなしの鋼材の場合、摩耗損傷するおそれがある。また、炭素繊維の配合割合が5体積%未満では、樹脂層を補強する効果が乏しく、充分な耐クリープ性、耐摩耗性が得られない場合がある。

【0058】

PTFE樹脂の配合割合が30体積%をこえると、耐摩耗性、耐クリープ性が所要の程度より低下するおそれがある。また、PTFE樹脂の配合割合が1体積%未満では組成物に所要の潤滑性の付与効果に乏しく、充分な摺動特性が得られない場合がある。

【0059】

以上の諸原材料を混合し、混練する手段は、特に限定するものではなく、粉末原料のみをヘンシェルミキサー、ボールミキサー、リボンブレンダー、レディゲミキサー、ウルトラヘンシェルミキサーなどにて乾式混合し、さらに二軸押出し機などの溶融押出し機にて溶融混練し、成形用ペレット(顆粒)を得ることができる。また、充填材の投入は、二軸押出し機などで溶融混練する際にサイドフィードを採用してもよい。また、物性改善のためにアニール処理等の処理を採用してもよい。本発明の摺動ナットは、該成形用ペレットを用いて、ナット本体に対して樹脂層をインサート成形により射出成形することが好ましい。この具体的方法としては、例えば、特許文献4に記載した製造方法を利用することができる。

【0060】

使用中の摩擦力に対して、充分な密着強さを得るためには、ナット本体の焼結金属と樹脂層とのせん断密着強さは、2MPa以上(面圧10MPa、摩擦係数0.1における安全率が2倍以上)であることが好ましい。更に安全率を高めるためには、3MPa以上が好ましい。また、ナット本体の焼結金属と樹脂層のせん断密着強さを更に高めるために、樹脂層を形成する焼結金属面に、凹凸、溝などの物理的な抜け止め、周り止めを施してもよい。

【実施例】

【0061】

実施例1〜28および比較例1〜3

実施例および比較例に用いた摺動ナット本体用材料を表1にまとめて示し、実施例および比較例に用いる樹脂層の原材料を一括して以下に示した。なお、PEK系樹脂の溶融粘度は、東洋精機社製キャピラグラフ、φ1×10(mm)細管、樹脂温度380℃、せん断速度1000s−1における測定値である。

(1)芳香族ポリエーテルケトン系樹脂[PEK−1] ビクトレックス社製:PEEK 90P(溶融粘度 105Pa・s)

(2)芳香族ポリエーテルケトン系樹脂[PEK−2] ビクトレックス社製:PEEK 150P(溶融粘度 145Pa・s)

(3)芳香族ポリエーテルケトン系樹脂[PEK−3] ビクトレックス社製:PEEK 450P(溶融粘度 420Pa・s)

(4)PAN系炭素繊維[CF−1] 東レ社製:トレカ MLD−30(平均繊維長0.03mm、平均繊維径7μm)

(5)PAN系炭素繊維[CF−2] 東邦テナックス社製:ベスファイト HTA−CMF0160−0H(繊維長0.16mm、繊維径7μm)

(6)ピッチ系炭素繊維[CF−3] クレハ社製:クレカ M−101S(平均繊維長0.1/2mm、平均繊維径14.5μm)

(7)ピッチ系炭素繊維[CF−4] クレハ社製:クレカ M−107S(平均繊維長0.7mm、平均繊維径14.5μm)

(8)炭酸カルシウム粉末[CaCO3] 日窒工業社製:NA600(平均粒径3μm)

(9)黒鉛[GRP] ティムカルジャパン社製:TIMREX KS6(平均粒径6μm)

(10)四フッ化エチレン樹脂[PTFE] 喜多村社製:KTL−610(再生PTFE)

【0062】

【表1】

【0063】

原材料を表2に示す配合割合(体積%)でヘンシェル乾式混合機を用いてドライブレンドし、二軸押出し機を用いて溶融混練し樹脂層用のペレットを作製した。このペレットにて、樹脂温度380℃〜400℃、金型温度180℃の条件で、表1のナット本体用材料からなるφ30×φ35×20(mm)の試験用円筒体の内径に厚さ0.2〜1mmの樹脂層をインサート成形にて作製した。

【0064】

【表2】

【0065】

(1)せん断密着強さ試験

表1の試験用円筒体内径(φ30×φ35×20(mm))に、樹脂層−表2のaを厚さ0.5mmにてインサート成形したテストピースを使用し、せん断密着強さ試験を行なった。試験用円筒体を固定し、内径樹脂層に軸方向のせん断力を加え、試験用円筒体から樹脂層が剥離する荷重を測定した。この荷重を、樹脂層と試験用円筒体の見かけの接合面積を割った値を、せん断密着強さとし、表3に示した。また、テストピースを30個インサート成形にて作製時の試験用円筒体の割れの有無(なし:○、あり(1個以上):×)を表3に併記した。

【0066】

【表3】

【0067】

表3に示したとおり、実施例1〜9はインサート成形時に試験用円筒体の割れはなく、1.5MPa以上のせん断密着強さであった。特に焼結金属の密度が、材質の理論密度比0.7〜0.9である実施例1〜8は、せん断密着強さが2MPa以上となる。なお、焼結金属の密度が、材質の理論密度比0.67である実施例10では、インサート成形時に試験用円筒体の割れが発生したが、接着にて樹脂層形成は可能である。一方、鋼材の機械加工品では、せん断密着強さが非常に低い値であった(比較例1)。

【0068】

(2)耐焼付き性試験

摺動ナット本体用材料−表1の基材Eからなる試験用円筒体内径(φ30×φ35×20(mm))に、表2の樹脂層を形成したテストピースについて、油中ラジアル型試験機を用い、耐焼付き性試験を実施した。表4の油供給条件で30分慣らし運転後、油供給を停止・油排出し焼付くまでの時間を測定した。焼付きは、テストピース外径部温度が20℃上昇またはトルクが2倍に上昇するまでの時間とした。焼付き時間を表5、6に示した。なお、インサート成形で表5、6に記載の所定の樹脂層厚みを形成し、形成不可能な場合は、厚肉品を射出成形し、機械加工にて所定厚みに仕上げた。

【0069】

【表4】

【0070】

(3)摩耗試験

耐焼付き性試験と同じテストピースについて、油中ラジアル型試験機を用い、表4の油供給条件で30時間運転した後の摩耗量を測定した。摩耗量を表5、6に示した。

【0071】

(4)溶融粘度

東洋精機社製キャピラグラフ、φ1×10(mm)細管、樹脂温度380℃、せん断速度1000s−1における溶融粘度を測定し、表5、6に示した。

【0072】

【表5】

【0073】

【表6】

【0074】

表5、6に示したように、実施例11〜23は焼付き時間が30分以上、摩耗量が10μm以下で、耐焼付き性、耐摩耗性に優れていた。また、樹脂温度380℃、せん断速度1000s−1における溶融粘度が200Pa・s以下の実施例11〜15、17〜21、23は、インサート成形で所定の樹脂層を形成することができた。

【0075】

ナット本体と樹脂層が樹脂で一体の従来品である比較例2、樹脂層に固体潤滑剤や補強材を含まない比較例3は、焼き付き時間が1分未満ですぐに焼き付き、摩耗量も非常に多かった。

【産業上の利用可能性】

【0076】

本発明の摺動ナットを備えたすべりねじ装置は、製造が容易であり、高負荷条件でも耐焼き付き性や耐摩耗性などの摺動特性に優れるので、産業機械などにおいて高負荷・高温条件などで用いるすべりねじ装置として好適に利用できる。

【符号の説明】

【0077】

1 すべりねじ装置

2 ねじ軸

3 摺動ナット

3a ナット本体

3b 樹脂層

【特許請求の範囲】

【請求項1】

すべりねじ装置において、ねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットであって、

前記摺動ナットは、ナット本体が焼結金属からなり、該ナット本体における前記ねじ軸に螺合するめねじ部表面に、ねじ溝部として合成樹脂をベース樹脂とする樹脂組成物の樹脂層が形成されていることを特徴とする摺動ナット。

【請求項2】

前記樹脂層は、前記ナット本体に重ねて射出成形された樹脂層であることを特徴とする請求項1記載の摺動ナット。

【請求項3】

前記樹脂層の層厚が、0.1〜1.5mmであることを特徴とする請求項1または請求項2記載の摺動ナット。

【請求項4】

前記合成樹脂が、芳香族ポリエーテルケトン系樹脂であることを特徴とする請求項1、請求項2または請求項3記載の摺動ナット。

【請求項5】

前記樹脂組成物が、繊維状充填材を含むことを特徴とする請求項4記載の摺動ナット。

【請求項6】

前記繊維状充填材が、平均繊維長0.02〜0.2mmの繊維状充填材であることを特徴とする請求項5記載の摺動ナット。

【請求項7】

前記ナット本体の焼結金属が、理論密度比0.7〜0.9であることを特徴とする請求項1ないし請求項6のいずれか1項記載の摺動ナット。

【請求項8】

前記樹脂組成物が、樹脂温度380℃、せん断速度1000s−1における溶融粘度50〜200Pa・sの樹脂組成物であることを特徴とする請求項4ないし請求項7のいずれか1項記載の摺動ナット。

【請求項9】

前記樹脂組成物が、樹脂組成物全体に対して、前記繊維状充填材として炭素繊維を5〜30体積%、ポリテトラフルオロエチレン樹脂を1〜30体積%含むことを特徴とする請求項5ないし請求項8のいずれか1項記載の摺動ナット。

【請求項10】

前記炭素繊維が、PAN系炭素繊維であることを特徴とする請求項9記載の摺動ナット。

【請求項11】

ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットとを備えるすべりねじ装置であって、

前記摺動ナットが、請求項1ないし請求項10のいずれか1項記載の摺動ナットであることを特徴とするすべりねじ装置。

【請求項12】

前記すべりねじ装置が、油またはグリースで潤滑されることを特徴とする請求項11記載のすべりねじ装置。

【請求項1】

すべりねじ装置において、ねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットであって、

前記摺動ナットは、ナット本体が焼結金属からなり、該ナット本体における前記ねじ軸に螺合するめねじ部表面に、ねじ溝部として合成樹脂をベース樹脂とする樹脂組成物の樹脂層が形成されていることを特徴とする摺動ナット。

【請求項2】

前記樹脂層は、前記ナット本体に重ねて射出成形された樹脂層であることを特徴とする請求項1記載の摺動ナット。

【請求項3】

前記樹脂層の層厚が、0.1〜1.5mmであることを特徴とする請求項1または請求項2記載の摺動ナット。

【請求項4】

前記合成樹脂が、芳香族ポリエーテルケトン系樹脂であることを特徴とする請求項1、請求項2または請求項3記載の摺動ナット。

【請求項5】

前記樹脂組成物が、繊維状充填材を含むことを特徴とする請求項4記載の摺動ナット。

【請求項6】

前記繊維状充填材が、平均繊維長0.02〜0.2mmの繊維状充填材であることを特徴とする請求項5記載の摺動ナット。

【請求項7】

前記ナット本体の焼結金属が、理論密度比0.7〜0.9であることを特徴とする請求項1ないし請求項6のいずれか1項記載の摺動ナット。

【請求項8】

前記樹脂組成物が、樹脂温度380℃、せん断速度1000s−1における溶融粘度50〜200Pa・sの樹脂組成物であることを特徴とする請求項4ないし請求項7のいずれか1項記載の摺動ナット。

【請求項9】

前記樹脂組成物が、樹脂組成物全体に対して、前記繊維状充填材として炭素繊維を5〜30体積%、ポリテトラフルオロエチレン樹脂を1〜30体積%含むことを特徴とする請求項5ないし請求項8のいずれか1項記載の摺動ナット。

【請求項10】

前記炭素繊維が、PAN系炭素繊維であることを特徴とする請求項9記載の摺動ナット。

【請求項11】

ねじ軸と、このねじ軸の回転に伴い、該ねじ軸の軸上を摺動しながら相対的に移動する摺動ナットとを備えるすべりねじ装置であって、

前記摺動ナットが、請求項1ないし請求項10のいずれか1項記載の摺動ナットであることを特徴とするすべりねじ装置。

【請求項12】

前記すべりねじ装置が、油またはグリースで潤滑されることを特徴とする請求項11記載のすべりねじ装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−40628(P2013−40628A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176079(P2011−176079)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]