異形多孔性中空糸膜の製造方法、異形多孔性中空糸膜、異形多孔性中空糸膜を用いたモジュール、異形多孔性中空糸膜を用いたろ過装置及び異形多孔性中空糸膜を用いたろ過方法

【課題】被処理液中に含まれる菌体や細胞などの破砕を抑制すると共に、低線速のクロスフローにおいてろ過性能の向上を図ることができる異形多孔性中空糸膜の製造方法、異形多孔性中空糸膜、この異形多孔性中空糸膜を用いたモジュール、異形多孔性中空糸膜を用いたろ過装置及び異形多孔性中空糸膜を用いたろ過方法を提供する。

【解決手段】熱可塑性樹脂、有機液体及び無機微粉を溶融混練し、溶融混練物を二重環状の吐出口21から吐出させ、冷却固化した後に有機液体及び無機微粉を抽出除去することによって異形多孔性中空糸膜1を得る異形多孔性中空糸膜の製造方法であって、吐出口21は、環状の内装部23と当該内装部23を包囲するように配設された外装部24とから構成され、内装部23の外周部23aには当該内装部23の周方向に沿って凹凸25が形成されており、溶融混練物を吐出口21にて成型して吐出する。

【解決手段】熱可塑性樹脂、有機液体及び無機微粉を溶融混練し、溶融混練物を二重環状の吐出口21から吐出させ、冷却固化した後に有機液体及び無機微粉を抽出除去することによって異形多孔性中空糸膜1を得る異形多孔性中空糸膜の製造方法であって、吐出口21は、環状の内装部23と当該内装部23を包囲するように配設された外装部24とから構成され、内装部23の外周部23aには当該内装部23の周方向に沿って凹凸25が形成されており、溶融混練物を吐出口21にて成型して吐出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異形多孔性中空糸膜の製造方法、異形多孔性中空糸膜、異形多孔性中空糸膜を用いたモジュール、異形多孔性中空糸膜を用いたろ過装置及び異形多孔性中空糸膜を用いたろ過方法に関する。

【背景技術】

【0002】

近年、限外ろ過膜、精密ろ過膜などの多孔膜は、電着塗料の回収、超純水からの微粒子除去、パイロジェンフリー水の製造、酵素の濃縮、発酵液の除菌・清澄化、上水・下水・排水処理などの幅広い分野で用いられている。特に、多孔性中空糸膜は、単位体積あたりの膜充填密度が高く、処理装置のコンパクト化に有効であるため広く用いられている。最近では、バイオ医薬品、抗体医薬などの細胞、組織培養からの有価成分の精製や回収にも膜分離が広がりつつある。

【0003】

多孔性中空糸膜を用いたろ過には、被処理液を多孔性中空糸膜の内表面側から外表面側にろ過させる内圧ろ過方式や、外表面側から内表面側にろ過する外圧ろ過方式がある。特に、内圧ろ過方式は、種々の原水の粘度に対して中空糸内径によりろ過器の設計が行えるため、工業分野やバイオプロセス分野での使用に適している。

【0004】

多孔性中空糸膜を用いて各種被処理液をろ過する場合、該被処理液中に含まれる固形物などの一部が膜細孔内もしくは膜表面に吸着、閉塞または堆積し、いわゆる濃度分極層やケーク層を形成する。これにより、ファウリングと呼ばれる現象が生じ、多孔性中空糸膜のろ過性能は、純水をろ過した場合のろ過性能に比べて数分の一から数百分の一にまで低下する。ファウリング現象を防ぐために、内圧ろ過の場合には、一般的にクロスフローろ過が行われている。クロスフローろ過は、膜表面上のファウリング物質を平行流によるせん断力によって掻き取りながらろ過を行うため、ファウリング現象の進行を抑制できる。

【0005】

内圧ろ過方式でクロスフローろ過を行う上で、ろ過性能を上げるためには、クロスフローにおける液の線速度(以下、線速)を大きくする方法がある。クロスフローの線速を大きくすると、平行流による掻き取り効果が大きくなるためろ過性能を上げることができる。しかし、特にバイオプロセス分野においては、菌体や細胞を含む液の精製、濃縮を行う場合、目的とする菌体、細胞を破砕させてしまうこと、さらにはその破砕物による膜細孔内への目詰まりによって急激なろ過性能の低下が生じてしまうことから、クロスフローの線速の増大には限界がある。

【0006】

そこで、低線速においてろ過性能の向上を図るために、中空糸膜の内表面側に凹凸を設ける方法が提案されている。この凹凸を設けることにより、中空糸膜の内側を通るクロスフローが乱流となるため、掻き取りの効果が大きくなる。そのため、線速を大きくすることなく、ろ過性能を上げることができる。例えば特許文献1に記載のものでは、8条以上のくぼみを有する異形中空糸賦形用紡糸口金を用いて溶融紡糸を行い、異形断面未延伸中空糸を得た後、これを延伸することによって多孔質化することで、内表面に凹凸が形成されている。また、特許文献2に記載の方法では、熱可塑性樹脂と添加剤とを混合して溶融紡糸し、添加剤を抽出除去することによって多孔質膜を得る方法において、溶融紡糸する際に異形中空糸用紡糸口金を用いることによって異形中空糸膜を得ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−21914号公報

【特許文献2】特開昭61−120606号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1に記載のものでは、中空糸を延伸させることによって結晶間の非晶領域に多数の亀裂を生じさせて多孔質を得ているため、この亀裂の発生に起因してフィブリル(小繊維)が発生するといった問題がある。また、特許文献2に記載の方法では、内表面側の孔径が大きく且つ外表面側の孔径が小さくなっており、膜断面方向に対して細孔が傾斜構造となっている。そのため、内圧ろ過を行う際にファウリング物質が膜の細孔内に溜まるため、クロスフローによる掻き取りの効果が期待できない。したがって、中空糸膜の内表面に凹凸を付与した場合であっても、その効果を十分に得ることが困難である。

【0009】

本発明は、上記課題を解決するためになされたものであり、被処理液中に含まれる菌体や細胞などの破砕を抑制すると共に、低線速のクロスフローにおけるろ過性能の向上を図ることができる異形多孔性中空糸膜の製造方法、異形多孔性中空糸膜、この異形多孔性中空糸膜を用いたモジュール、異形多孔性中空糸膜を用いたろ過装置及び異形多孔性中空糸膜を用いたろ過方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、二重環状の吐出口を構成する内装部の外周面に周方向に沿って凹凸を設けた紡糸口金から、熱可塑性樹脂と有機液体、無機微粉の溶融混練物を吐出し、冷却固化後、有機液体及び無機微粉を抽出除去することによって得られる異形多孔性中空糸膜を用いることによって、菌体や細胞を破砕せずに、低線速のクロスフローにおいてろ過性能を上げることができることを見出し、本発明に至った。

【0011】

すなわち、本発明は以下の通りである。

(1)熱可塑性樹脂、有機液体及び無機微粉を含む溶融混練物を中空糸成型用ノズルの二重環状の吐出口から吐出して中空糸状物を成型し、当該中空糸状物を冷却固化した後に有機液体及び無機微粉を抽出除去して異形多孔性中空糸膜を製造する方法であって、吐出口は、環状の内装部と当該内装部を包囲するように配設された外装部とから構成され、内装部の外周部には、当該内装部の周方向に沿って凹凸が形成されており、溶融混練物を吐出口にて成型して吐出することを特徴とする異形多孔性中空糸膜の製造方法、

(2)溶融混練物を吐出口から吐出するまでの間の少なくとも1箇所にフィルターを設け、フィルターに溶融混練物を通過させることを特徴とする(1)記載の異形多孔性中空糸膜の製造方法、

(3)フィルターのスリット幅と無機微粉の一次粒子径との比が1000〜120000であることを特徴とする(2)記載の異形多孔性中空糸膜の製造方法、

(4)フィルターは、熱可塑性樹脂、有機液体及び無機微粉を溶融混練してから2000秒以内に通過する位置に2箇所以上で且つ5箇所以下となるように設けられていることを特徴とする(2)又は(3)記載の異形多孔性中空糸膜の製造方法、

(5)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜、

(6)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたモジュール、

(7)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過装置、

(8)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過方法、

である。

【発明の効果】

【0012】

本発明によれば、被処理液中に含まれる菌体や細胞などの破砕を抑制すると共に、低線速のクロスフローにおけるろ過性能の向上を図ることができる。

【図面の簡単な説明】

【0013】

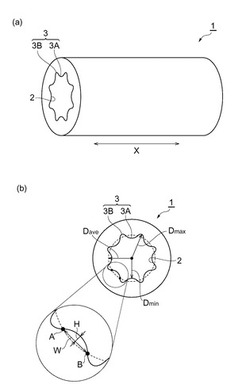

【図1】本発明の一実施形態に係る異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜の一例を説明する概略図である。

【図2】異形多孔性中空糸膜を製造する製造装置の構成を示す図である。

【図3】吐出口の構成を示す断面図である。

【図4】フィルターの構成を示す図である。

【図5】中空糸膜モジュールの構成を示す図である。

【図6】ろ過装置の一例を示す構成図である。

【図7】異形多孔性中空糸膜のろ過性能を評価するために使用した評価装置の概略図である。

【図8】測定結果を示す表である。

【図9】測定結果を示す表である。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0015】

異形多孔性中空糸膜の製造方法としては、相分離法、延伸開孔法及びトラックエッチング法などが挙げられるが、幅広い孔径バリエーションを作り分けることができる相分離法が好適である。相分離法としては、非溶剤誘起相分離法や熱誘起相分離法などがある。非溶剤誘起相分離法では、高分子を溶解できる溶媒に高分子を溶かし、その後に二重環状の紡糸口金より中空形成材である水や溶媒と共に、溶解した高分子溶液を吐出して非溶剤と接触させ、相分離を誘起している。また、熱誘起相分離法では、高分子を常温では溶解しないが高温で溶解する潜在溶媒に溶解し、二重環式の紡糸口金より、中空形成材である空気や溶媒と共に、溶解した高分子を吐出して空気や水と接触させることで冷却し、相分離を誘起している。本実施形態では、熱可塑性樹脂、有機液体及び無機微粉を用いた熱誘起相分離法により製造された異形多孔性中空糸膜について説明する。この異形多孔性中空糸膜の製造方法では、膜断面方向に対して均一な孔径をもつ異形多孔性中空糸膜を得ることができるため、孔内にファウリング物質が閉塞しにくく、クロスフローによる掻き取り効果が得やすい。

【0016】

[異形多孔性中空糸膜の構成]

図1は、本発明の一実施形態に係る異形多孔性中空糸膜の製造方法によって製造された中空糸膜の一例を示す概略図である。図1(a)は、異形多孔性中空糸膜の斜視図であり、図1(b)は、異形多孔性中空糸膜の断面図である。各図に示すように、異形多孔性中空糸膜1は、中心部分に開孔2が設けられた略筒状の形状を呈しており、その内周部に、長手方向に連続した凹凸3を有する多孔性中空糸膜である。内周部とは、異形多孔性中空糸膜1の内表面部を意味しており、長手方向とは、異形多孔性中空糸膜1の内周円(外周円)に直交する方向(すなわち開孔2の延在方向であって、図1(a)中の矢印「x」で示す方向)を意味する。連続した凹凸を有するとは、任意の箇所における、異形多孔性中空糸膜1の長手方向と直交する内周円方向の断面が略同様の凹凸構造を有していることを意味する。各々の凹凸3は、異形多孔性中空糸膜1の長手方向に沿って延在している。したがって、異形多孔性中空糸膜1は、切断位置にかかわらず切断面では略同様の凹凸構造を有している。

【0017】

また、上記の凹凸に含まれる凹部及び凸部とは、異形多孔性中空糸膜1の断面において、膜内周部の内側に凸である部分を凸部3A、膜内周部の外側に凹である部分を凹部3Bという(凸部及び凹部については、実施例参照)。なお、凹凸の形状としては、特に限定されず、例えば凸型、凹型などの種々の形状が挙げられる。

【0018】

[異形多孔性中空糸膜の製造方法]

続いて、熱誘起相分離法による上述の異形多孔性中空糸膜の製造方法について具体的に説明する。まず、異形多孔性中空糸膜1を形成する溶融混練物の構成について説明する。溶融混練物は、熱可塑性樹脂、有機溶液及び無機微粉から構成される。

【0019】

(熱可塑性樹脂)

熱可塑性樹脂は、常温(20℃±15℃(5−35℃))では変形し難く弾性を有して塑性を示さないが、適当な加熱により塑性を現して成型が可能になり、冷却して温度が下がると再びもとの弾性体に戻る可逆変化を行い、その間に分子構造など化学変化を生じない性質を持つ樹脂である(化学大辞典編集委員会編集、化学大辞典6縮刷版、共立出版、860頁及び867頁、1963年)。熱可塑性樹脂の例としては、熱可塑性樹脂の例としては、12695の化学商品(化学工業日報社、1995年)の熱可塑性プラスチックの頁(829頁〜882頁)記載の樹脂や、化学便覧応用編改定3版(日本化学会編、丸善、1980年)の809頁〜810頁記載の樹脂等を挙げることができる。

【0020】

具体的には、熱可塑性樹脂としては、ポリエチレン、ポリプロピレンのようなポリオレフィン、ポリフッ化ビニリデン、エチレン-ビニルアルコール共重合体、ポリアミド、ポリエーテルイミド、ポリスチレン、ポリサルホン、ポリビニルアルコール、ポリフェニレンエーテル、ポリフェニレンサルファイド、酢酸セルロース、ポリアクリロニトリルなどを用いることができる。特に、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、エチレン・ビニルアルコール共重合体、ポリビニルアルコールなどの結晶性を有する熱可塑性樹脂は、異形多孔性中空糸膜1の機械的強度の発現の面から好ましい。

【0021】

(有機液体)

有機液体は、熱可塑性樹脂に対して潜在的溶剤となるものである。潜在的溶剤とは、室温(25℃)においては熱可塑性樹脂を溶解せず、室温よりも高い温度では熱可塑性樹脂を溶解できる溶剤である。有機液体は、熱可塑性樹脂との溶融混練温度において液状であればよく、常温において必ずしも液体である必要はない。

【0022】

有機液体としては、熱可塑性樹脂がポリエチレンの場合、フタル酸ジブチル、フタル酸ジヘプチル、フタル酸ジオクチル、フタル酸ビス(2−エチルヘキシル)、フタル酸ジイソデシル、フタル酸ジトリデシルなどのフタル酸エステル類;セバシン酸ジブチルなどのセバシン酸エステル類;アジピン酸ジオクチルなどのアジピン酸エステル類;トリメリット酸トリオクチルなどのトリメリット酸エステル類;リン酸トリブチル、リン酸トリオクチルなどのリン酸エステル類;プロピレングリコールジカプレート、プロピレングリコールジオレエートなどのグリセリンエステル類;流動パラフィンなどのパラフィン類;及びこれらの混合物などを用いることができる。

【0023】

また、有機液体としては、熱可塑性樹脂がポリフッ化ビニルデンの場合、フタル酸ジメチル、フタル酸ジエチル、フタル酸ジブチル、フタル酸ジシクロヘキシル、フタル酸ジヘプチル、フタル酸ジオクチル、フタル酸ビス(2−エチルヘキシル)等のフタル酸エステル類;メチルベンゾエイト、エチルベンゾエイト等の安息香酸エステル類;リン酸トリフェニル、リン酸トリブチル、リン酸トリクレジル等のリン酸エステル類;Y−ブチロラクトン、エチレンカーボネイト、プロピレンカーボネイト、シクロヘキサノン、アセトフェノン、イソホロン等のケトン類;及びこれらの混合物などを用いることができる。

【0024】

(無機微粉)

無機微粉としては、シリカ、アルミナ、酸化チタン、酸化ジルコニア、炭酸カルシウム等を用いることができるが、特に平均一次粒子径が3nm以上500nm以下の微粉シリカが好ましく、より好ましくは、5nm以上100nm以下の微粉シリカである。また、凝集し難く分散性の良い疎水性シリカ微粉がより好ましく、さらに好ましくはメタノールの容量%を測定するメタノールウェッタビリティ(NW)法で測定したNW値が30容量%以上である疎水性シリカである。ここでいうMW値とは、粉体が完全に濡れるメタノールの容量%の値である。具体的には、純水中にシリカを入れ、攪拌した状態で液面下にメタノールを添加していったときに、シリカの50質量%が沈降したときの水溶液中におけるメタノールの容量%を求めて決定される。無機微粉の添加量は、溶融混練物中に占める無機微粉の質量比率が5質量%以上40質量%以下であることが好ましい。無機微粉の割合が5質量%以上であれば無機微粉混練による効果が十分に発現でき、40質量%以下であれば安定的に紡糸できる。

【0025】

(中空糸膜製造装置の構成)

次に、異形多孔性中空糸膜を製造する中空糸膜製造装置の構成について説明する。図2は、異形多孔性中空糸膜を製造する中空糸膜製造装置の構成を示す図である。図2に示すように、中空糸膜製造装置10は、熱可塑性樹脂、有機液体及び無機微粉を溶融混練して溶融混練物を押し出す溶融混練機11と、溶融混練機11の先端(押出)側に設けられた中空糸成型用ノズル12と、中空糸成型用ノズル12から吐出された溶融混練物に対して冷却風を発生させる吸引機13と、溶融混練部物を冷却して固化する冷却槽14と、固化した中空糸状物を巻き取る巻取ローラ15とから構成されている。溶融混練機11は、通常の溶融混練手段であり、例えば二軸押出機である。

【0026】

中空糸膜製造装置10では、溶融混練機11から供給された溶融混練物Pが中空糸成型用ノズル12から吐出され、吸引機13による冷却風を受けながら空走された後、冷却槽14での冷却浴を経て溶融混練物が固化し、この固化後の中空糸状物が巻取ローラ15によって巻き取られる。

【0027】

中空糸成型用ノズル12において、溶融混練機11から供給された溶融混練物は、溶融混練機11の内部及び中空糸成型用ノズル12の内部に設けられた空間を流れて、中空糸成型用ノズル12に設けられた紡糸口金20の吐出口21から吐出される。同時に、空気や高沸点液体等の中空部形成用流体は、中空糸成型用ノズル12の中央部に設けられた円柱状の貫通口を通り、吐出口21とは異なる中空部形成流体の吐出口(図3の吐出口23b)から下方へ吐出される。

【0028】

ここで、紡糸口金20は、溶融混練機11にて溶融混練されて押し出された溶融混練物を成型して吐出する部分であり、中空糸成型用の紡糸口金である。紡糸口金20は、溶融混練機11の押出口11aから押し出された溶融混練物を受け入れる入口22と、溶融混練物を成型して吐出する吐出口21とを有している。図3は、紡糸口金における吐出口の断面図である。同図に示すように、紡糸口金20の吐出口21は、二重円環状の吐出口である。具体的には、吐出口21は、環状の内装部23と、外装部24とから構成されている。内装部23は、外周部23aが異形となっている。具体的には、内装部23の外周部23aには、周方向に沿うように全周に亘って凹凸25が設けられている。凹凸25は、凸部25Aと、凹部25Bとが連続して交互に設けられて形成されている。内装部23の中央部分には、吐出口23bが形成されている。なお、吐出口21は、内装部23の外周部23aが異形であればよく、二重以上の円環状であればよい。

【0029】

(紡糸口金の内装部の凹部と凸部、凸部の幅、凸部の高さの定義)

ここで、紡糸口金20の凸部25A及び凹部25Bの定義について、以下に説明する。図3に示すように、紡糸口金20の内装部23の平均外径より、外装部24側にある部分を凸部25A、中心点側にある部分を凹部25Bとする。平均外径daveとは、紡糸口金20の中心点から紡糸口金20の内装部23の外周部までの距離が最小となる径を最小外径dminとし、最大となる径を最大外径dmaxとしたとき、その2つの径の平均値を表す。すなわち、平均外径は以下の式(1)で表せる。

【数1】

【0030】

次に、凸部25Aの幅wについて説明する。凸部25Aの幅wは,図3に示すように、上記平均内径を持つ円(図3中の点線の円)と凸部25Aの交点(図3中の点a,bが一例)とを結んだ直線を一つの凸部25Aの幅とし、異形多孔性中空糸膜1が有する凸部25Aの全ての凸部の幅wの平均値を異形多孔性中空糸膜1の凸部25Aの幅とする。続いて、凸部25Aの高さhについて述べる。凸部の高さhは、凸部25Aのうち、最も紡糸口金20の外装24側にある点から、上記の凸部25Aの幅を測定するときに引いた直線までの距離を凸部25Aの高さとした。

【0031】

図3において、“h”は、例えば10μm〜4500μmである。また、“w”は、例えば10μm〜4500μmである。また、“t”は、例えば50μm〜2000μmである。なお、凸部25A及び凹部25Bの形状は、図3に示すような滑らかな山形状のものに限定されず、例えば三角形状や矩形状などの様々な形状とすることができる。

【0032】

外装部24は、内装部23を包囲するように配設されている。外装部24の直径は、例えば0.2mm〜10mm程度である。内装部23の外周面と外装部24の内周面との間は、溶融混練物の吐出経路を形成しており、この吐出経路を溶融混練物が通過することで、異形多孔性中空糸膜1の内周部に、長手方向に連続した凹凸3が形成される。内装部23の吐出口23bからは、空気等が吐出される。

【0033】

(フィルター)

また、中空糸成型用ノズル12には、複数(ここでは2つ)のフィルター26が設けられている。フィルター26は、中空糸成型用ノズル12において溶融混練機11の押出口と紡糸口金20の吐出口21との間に設けられており、その取り付け位置は、溶融混練機11の押出口11aから溶融混練物が押し出されてから2000秒以内に通過する位置となっている。つまり、溶融混練機11の押出口11aから押し出された溶融混練物は、2000秒以内にフィルター26を通過することになる。フィルター26は、中空糸成型用ノズル12において、2箇所以上で且つ5箇所以下となるように設けられていることが好ましい。

【0034】

図4は、フィルター26の構成を示す図である。同図に示すように、フィルター26は、所定のスリット幅dを有している。フィルター26のスリット幅dと無機微粉の一次粒子径との比は、1000〜120000であることが好ましい。この比が1000以上であると、フィルター26における目詰まりを防止することができる。また、120000以内であると無機微粉が分配する効果を発揮させることができ、その結果、凹凸3間部分の開孔性の低下を防止できる。

【0035】

フィルター26に溶融混練物を通すことで、独立孔が少なく高い連通性、すなわち高い実液性能を有する異形多孔性中空糸膜1を得ることができる。一般的には、不溶物や焦げなどの異物を除去するために比較的目開き(スリット幅)が大きいフィルターを用いることは公知であるが、本実施形態のフィルター26は、この目的とは明確に異なる。

【0036】

溶融混練物においては、添加した無機微粉を均一に分散させることが難しく、無機微粉が凝集した部分を有している。これは従来の文献などに開示されているマクロなサイズ(数百μm〜)での不均一性ではなく、よりミクロなサイズ(数十〜100μm)での混練ムラであり、通常の溶融混練ではこのミクロなサイズにおいて均一に無機微粉を分散させることは難しい。本発明者らは鋭意検討を重ねた結果、溶融混練工程と中空糸状に吐出する工程の間に設けたフィルター26に溶融混練物を通過させた後に中空糸状に吐出することが連通孔を多く有する多孔性中空糸膜を得るために重要であることを見出した。これは、以下の2つの理由によるものと推察する。

【0037】

(1)無機微粉の分散性向上

溶融混練物をフィルターの開口部、すなわち狭いスリット部を通過させることで、スリットサイズ以下に凝集体が分散される。これにより、溶融混練工程で分散させた以上の均一性まで到達することができる。その結果、ポリマー濃度が低く(相対的に有機液体濃度が高く)吐出後の冷却過程での相分離が早く進み、独立孔ができやすい不均一領域ができにくくなる。

【0038】

(2)無機微粉の凝集体の配向

溶融混練物を狭いスリットに通すことで、無機微粉の凝集状態が変化する。具体的には、線状に凝集した状態が作り出される。このように、溶融混練物の流れ方向に配向した無機微粉の凝集体が吐出口21から吐出される際のバラス効果により、無機微粉の凝集体が中空糸膜厚方向に配向する。吐出後の冷却過程において相分離が起こる際には、相分離の開始は無機微粉を基点として発生し、相分離が進行していくため、この基点となる無機微粉が膜厚方向に(均一に)配向していることになる。その結果、連通性が高い多孔性中空糸膜となる。

【0039】

ここで、本実施形態の製造方法の効果を表す一つの指標として、得られた多孔性中空糸膜の物性のバラツキ(統計でいう標準偏差)が挙げられる。例えば、得られた多孔性中空糸膜の物性は、ある一定の標準偏差(バラツキ)を有している。本実施形態の製造方法によれば、標準偏差が小さい、すなわち分布としてより均一な膜が得られる。より小さい標準偏差であることは、生産において、また膜を設計する上で大きなメリットである。通常、ある製品における規格(物性値)を考えた場合、規格の上限と下限とは、多孔性中空糸膜の分布を考慮して決定される。

【0040】

フィルター26には、市販されている焼結フィルターやステンレスワイヤーを織ったもの、あるいはセラミックフィルターなどを好適に用いることができる。高温での耐久性が高く、且つ微細なスリットを有するフィルターを作りやすいステンレスワイヤーを織ったものが好ましい。更に、スリット幅が小さい場合は、線径の細いステンレスワイヤーを用いるため、線径が太くスリット幅が大きいフィルターを裏からあてて二重にすることも、フィルター破れなどのリスクを回避する目的で好適に用いることができる。

【0041】

(有機液体及び無機微粉の抽出方法)

続いて、有機液体の抽出除去及び無機微粉の抽出除去について説明する。有機液体の抽出除去及び無機微粉の抽出除去は、同じ溶剤にて抽出除去できる場合であれば同時に行うことができるが、通常は別々に抽出除去を行う。

【0042】

有機液体の抽出除去は、混練した熱可塑性樹脂を溶解あるいは変性させずに有機液体とは混和する液体である抽出用液体を用い、浸漬などの手法により抽出用液体に接触させることで行うことができる。抽出用液体は、抽出後に中空糸膜から除去しやすいように、揮発性であると便利である。抽出用液体の例としては、アルコール類や塩化メチレンなどがあり、有機液体が水溶性であれば水も抽出用液体として使うことが可能である。

【0043】

無機微粉の抽出除去は、例えば無機微粉がシリカである場合、まずアルカリ性溶液と接触させてシリカをケイ酸塩に転化させ、次いで水と接触させてケイ酸塩を抽出除去することで行うことができる。

【0044】

有機液体の抽出除去と無機微粉の抽出除去とは、どちらを先に行っても差し支えはない。ただし、通常、両者(有機液体及び無機微粉)は有機液体濃厚部分相に混和共存しているため、有機液体が水と非混和性の場合は、先に有機液体の抽出除去を行い、その後に無機微粉の抽出除去を行った方が、水系の抽出用液を用いる無機微粉の抽出除去をスムーズに進めることができ有利である。このように、冷却固化した中空糸状物から有機液体及び無機微粉を抽出除去することにより、異形多孔性中空糸膜1を得ることができる。

【0045】

なお、冷却固化後の中空糸状物に対し、(1)有機液体及び無機微粉の抽出除去前、(2)有機液体の抽出除去後で無機微粉の抽出除去前、(3)無機微粉の抽出除去後で有機液体の抽出除去前、(4)有機液体及び無機微粉の抽出除去後、のいずれかの段階で、中空糸状物の長手方向への延伸を延伸倍率3倍以内の範囲で行うことができる。一般に、異形多孔性中空糸膜1を長手方向に延伸すると、透水性能は向上するが耐圧性能(破裂強度及び圧縮強度)が低下するため、延伸後は実用的な強度の膜にならない場合が多い。しかし、熱可塑性樹脂と有機液体とに加えて無機微粉が混練されている溶融混練物を少なくとも1つの円環状の吐出口21から吐出して成型しているため、異形多孔性中空糸膜1は機械的強度が高い。そのため、延伸倍率3倍以内の低倍率の延伸ではあれば実施することが可能である。この延伸により、異形多孔性中空糸膜1の透水性能の向上を図ることができる。

【0046】

なお、ここで言う延伸倍率とは、延伸後の中空糸長を延伸前の中空糸長で割った値を示す。例えば、中空糸長10cmの中空糸を、延伸して中空糸長を20cmにした場合、延伸倍率は、20cm÷10cm=2(倍)である。また、必要に応じて延伸後の膜に熱処理を行い、耐圧強度を高めてもよい。熱処理温度は、通常は熱可塑性樹脂の融点以下で好適に行われる。

【0047】

(プラストミルの温度)

異形多孔性中空糸膜1を製造するにあたり、溶融混練する際の樹脂温度Tm及び吐出口21(紡口)から吐出するときの樹脂温度Tsの両方をトルク変曲温度Tp以上とすることが好ましい。ここで、トルク変曲温度とは、シリカを含んだ溶融混練物において有機液体がブリードする(例えば、冷却時では熱可塑性樹脂からも無機微粉の凝集体からも有機液体が独立して存在し始める)温度である。このトルク変曲温度は、例えば、以下の方法で測定することができる。すなわち、溶融混練物(一度溶融混練して固化したもの)をプラストミルで融点以上の温度(ポリフッ化ビニリデン樹脂なら190℃程度が目安)で均一に融解するまで練り、その後昇温することで有機液体が熱可塑性樹脂と混ざりトルクが上昇する。そして、ある温度を超えると有機液体と熱可塑性樹脂が均一となり、その後は熱可塑性樹脂の粘度低下が支配的となってトルクは逆に低下する。このとき、トルクが極大になる温度をトルク変曲温度とする。

【0048】

上述のように、樹脂温度Tm及び樹脂温度Tsをトルク変曲温度Tp以上とすることで、連通性が高い膜を得ることができる。これは、溶融混練する際の樹脂温度Tmを、有機液体がブリードし始めるトルク変曲温度Tpよりも高くすることで、より均一な溶融混練物を得ることができ、結果としてより連通性が高い膜となる。また、吐出する際の樹脂温度Tsについても、トルク変曲温度Tpより高くすることで、吐出前のブリード、すなわち相分離の開始を行わせない。これにより、吐出後に無機微粉を膜厚方向に配列した状態のみから相分離させて多孔構造を形成することで、より効率良く連通性が高い膜を得ることができる。樹脂温度Tm及び樹脂温度Tsは、トルク変曲温度Tpよりも5℃以上、更に好ましくは10℃以上であることが上記の効果を好適に発現させる観点からより好ましい。

【0049】

(中空糸膜モジュール、ろ過装置及びろ過方法)

以上のようにして得られた異形多孔性中空糸膜1は、中空糸膜モジュール、この中空糸膜モジュールが取り付けられたろ過装置、及びろ過装置による水処理(水処理方法)等に用いられる。

【0050】

以下、多数の異形多孔性中空糸膜1を集積した中空糸膜モジュール、この中空糸膜モジュールを用いたろ過方法及びろ過装置について説明する。なお、中空糸膜モジュールとしては、種々の態様が想定されるが、以下の説明においては、ケーシングタイプのろ過方式の膜モジュールを一例として説明する。

【0051】

図5は、中空糸膜モジュールの構成を示す図である。図5(a)に示すように、中空糸膜モジュール30は、上述の異形多孔性中空糸膜1の束(以下、中空糸膜束)31を備えている。中空糸膜束31は、その上端部と下端部とが固定部32a,32bにて固定されている。さらに、中空糸膜束31及び固定部32a,32bは、パイプ状のケース33に収納されている。このような構成を有する中空糸膜モジュール30においては、ケース33と中空糸膜束31の間に下部(図示下方向)から被ろ過液Lが供給され、圧力差をかけることによって異形多孔性中空糸膜1により被ろ過液Lをろ過し、中空糸膜モジュール30の上方に配置されたヘッダ管などを介してろ過液が輸送される。圧力差をかける手段としては、加圧ポンプや真空(減圧)ポンプ等が用いられる。図5(b)に示すように、ろ過時には、中空糸膜モジュール30内の被ろ過液Lが異形多孔性中空糸膜1の内表面側から外表面側に向けて異形多孔性中空糸膜1を透過してろ過される。

【0052】

上述の異形多孔性中空糸膜1を集積したモジュールとしては、その他の態様も想定され、例えば、上述のケーシングタイプに限定されず、非ケーシングタイプでもよい。また、モジュールの断面形状も上述の円型(いわゆる円筒型モジュール)だけでなく、角型(いわゆるカセ型モジュール)などでもよい。ろ過方式(方法)としては、全量濾過方式でもクロスフロー濾過方式でもよいが、本実施形態ではクロスフローろ過方式とすることが好ましい。また、加圧ろ過方式でも吸引ろ過方式でもよい。運転方法としては、前述のファウリング物質(膜表面に堆積した被ろ過物)を除去する目的で用いられる逆圧洗浄や熱水洗浄等を同時、もしくは個別に実施してよい。また、逆圧洗浄に用いられる液体としては、次亜塩素酸ナトリウムや過酸化水素、オゾン等の酸化剤等も好適に用いることができる。

【0053】

続いて、加圧ろ過方式のろ過装置について説明する。図6は、ろ過装置の一例を示す構成図である。同図に示すように、ろ過装置40としては、中空糸膜モジュール30に圧力を供給するポンプ41、被ろ過液を貯めるタンク42、ろ過液とを貯めるタンク43、また必要に応じて逆圧洗浄に用いる薬液タンク44及び送液ポンプ45を具備した装置を好適に用いることができる。

【0054】

上記のろ過装置40は、バイオプロセス分野において菌体の分離に代表される上流処理や、バイオ生産物の分離精製、濃縮等の下流処理、バイオ生産そのものに関係する処理に用いることができる。

【0055】

本実施形態に係るろ過方法では、上述の多数の異形多孔性中空糸膜1を備えた中空糸膜モジュール30、ろ過装置40、ろ過方法を利用することにより、高い濾過性能と長期に安定したろ過運転が可能となる。

【0056】

以上説明したように、異形多孔性中空糸膜1の製造方法では、熱可塑性樹脂、有機液体及び無機微粉を溶融混練した溶融混練物を紡糸口金20から吐出させて成型して冷却固化した後に、有機液体及び無機微粉を抽出除去する方法において、紡糸口金20の吐出口21を構成する内装部23の外周部23aには、周方向に沿って凹凸25が形成されている。このような構成により、被処理液中に含まれる菌体や細胞などの破砕を抑制すると共に、低線速のクロスフローにおいてろ過性能の向上を図ることができる。

【0057】

本実施形態では、溶融混練物を紡糸口金20の吐出口21から吐出するまでの間の少なくとも1箇所にフィルター26を設け、フィルター26に溶融混練物を通している。上述の方法にて異形多孔性中空糸膜1を製造する場合、無機微粉の偏在により、得られる異形多孔性中空糸膜1の凹凸3の凹部3Bにおいて孔の開孔性が低下することがある。偏在とは、紡糸口金20から溶融混練物が吐出されるときに中空糸状溶融混練物の内側に働く力によって凸部3Aの先端部分に無機微粉が偏って存在することである。この無機微粉の偏在により凸部3Aの先端部分の開孔性が上がることはないため、中空糸膜の内表面の開孔性が低下してろ過性を十分に発揮できないことがある。そこで、溶融混練物を吐出口から吐出するまでの間の少なくとも1箇所にフィルター26を設けることで、無機微粉の偏在を抑制することができ、凹部3Bにおける開孔性の低下を防止することができる。

【0058】

また、フィルター26の孔径dと無機微粉の一次粒子径との比が1000〜120000である。このような構成によれば、フィルター26における目詰まりを防止することができると共に、無機微粉を分配する効果を発揮できるので凸部3A(凹部3B)間の開孔性の低下を防止できる。

【0059】

さらには、フィルター26は、熱可塑性樹脂、有機液体及び無機微粉を溶融混練してから2000秒以内に通過する位置に2箇所以上で且つ5箇所以下となるように設けることが好ましい。このような構成によれば、無機微粉を均一に分配する効果を得ることができる。また、溶融混練物が最後(最下段)のフィルター26を通過してから吐出されるまでの時間は、0.1秒から100秒以内が好ましい。時間が0.1秒以上であれば、フィルター26で起こる流れの乱れの影響を受けることなく安定的に吐出することができる。また、時間が100秒以内であれば、フィルター17を通すことで作り出した無機微粉の状態(凝集状態、凝集体の配向)を十分に維持することができる。溶融混練物がフィルター26を通過してから吐出されるまでの時間は、より好ましくは75秒以下、更に好ましくは60秒以下、最も好ましくは30秒以下である。

【実施例】

【0060】

以下、本実施の形態を実施例及び比較例によってさらに具体的に説明するが、本実施の形態は、これらの実施例のみに限定されるものではない。なお、本実施の形態に用いられる測定方法は以下のとおりである。以下の測定は特に記載がない限り全て25℃で行った。以下では、評価方法について説明した後、実施例及び比較例の製造方法及び評価結果について説明する。

【0061】

また、実施例において、フィルターは、溶融混練物が通過するスリットを有しているものであれればよく、その形状、厚さ等は適宜選択されるものであり、特に限定されない。つまり、図4に示すようなメッシュ状のものであってもよいし、セラミックフィルターなどに見られるハニカム状のものであってもよいし、さらにオリフィスなどのように狭い流路状のものであってもよい。特に、複数のスリットを有しているメッシュ状やハニカム状が分散性の観点からは好ましく、圧力損失が少ない薄いメッシュ状のフィルターが最も好ましい。

【0062】

[外径及び内径(mm)の測定]

中空糸膜を膜長手方向に垂直な向きにカミソリなどで薄く切り、顕微鏡を用いて断面の内径の長径と短径、外径の長径と短径を測定し、以下の式(2)、(3)により、それぞれ内径と外径を決定した。

【数2】

【数3】

【0063】

[凸部の幅及び高さ(μm)の測定]

走査型電子顕微鏡により異形多孔性中空糸膜断面の内周部の凸部の形状を明確に確認できる任意の倍率で撮影した写真を用いた。その写真上で、凸部のない内周から凸部の先端までの長さを測定し、凸部の高さとした。また、凹部と凹部の長さを測定し、凸部の幅とした。

【0064】

[中空糸膜の凹部と凸部、凸部の幅、凸部の高さの定義]

ここで、異形多孔性中空糸膜の凹部と凸部の定義について、以下に説明する。図1(b)に示すように、平均内径より膜の中心点側にある部分を凸部、膜の外径側にある部分を凹部と定義する。ここで、膜の中心点とは、外長径と外短径を結んだときの交点、平均内径Daveとは膜の中心点から内径の値が最大となるときの内径の値(以下、最大内径Dmax)と最小となるときの内径の値(以下、最小内径Dmin)の平均値を示す。すなわち、平均内径は以下の式(4)で表せる。

【数4】

【0065】

次に、凸部の幅Wについて説明する。凸部の幅Wは、上記平均内径を持つ円(図1(b)中の点線の円)と凸部の交点(図1(b)の点A,Bが一例)を結んだ直線を一つの凸部の幅とし、中空糸膜が有する凸部の全ての凸部の幅の平均値を膜の凸部の幅とする。続いて、凸部の高さHについて説明する。凸部の高さHは、凸部の内、最も膜の中心点側にある点から、上記の凸部の幅を測定するときに引いた直線までの距離を凸部の高さとした。

【0066】

[開孔比の測定]

凹部の開孔性の低下を評価するために、下記式(5)で表される開孔比を用いた。

開孔比=(凹部の開孔率)/(凸部の開孔率) …(5)

ここで、開孔率は、例えば国際公開WO2001/53213号パンフレットに記載されているように、電子顕微鏡画像のコピーの上に透明シートを重ね、黒マジックペン等を用いて孔部分を黒く塗り潰して、その後透明シートを白紙にコピーすることにより、孔部分は黒、非孔部分は白と明確に区別し、その後に、市販の画像解析ソフトを利用して求めることができる。また、凹部の開孔率とは、凹部の任意の5点の開孔率の平均値とし、凸部の開孔率とは、凸部の任意の5点の開孔率の平均値とした。

【0067】

[純水透過流束(L/m2/hr)の測定]

図7は、異形多孔性中空糸膜のろ過性能を評価するために使用した評価装置の概略図である。図7に示すように、評価装置50では、約10cm長の純水で湿潤させた異形多孔性中空糸膜51を内径3mmのチューブ52にセットし、端部が開口した注射針54、55を刺し、異形多孔性中空糸膜51の中空部にセットした。その両端部をシリコンキャップ53で密栓した。その後、原液タンク56に充填された純水は、ポンプ57を用いて配管58及び配管59から異形多孔性中空糸膜51がセットされたチューブ52へ送られ、出口60から原液タンク56に返送された。また、チューブ52へ送られた水の一部は異形多孔性中空糸膜51でろ過された。ろ過操作は60分間実施し、出口62から出てくるろ過された純水の透過水量を測定し、以下の式(6)により純水透過流束を求めた。このとき、異形多孔性中空糸膜内を流れる水の線速は0.1m/secであり、圧力計63と圧力計64の圧力の平均値は0.1Mpaであった。

純水透過流束J0=(60[分/h]×透過水量[l])/(π×膜外径[m]×膜有効長[m]×測定時間[分]) …(6)

上記式(4)において、膜有効長とは注射針が挿入されている部分を除いた異形多孔性中空糸膜の正味の膜長を示し、πは円周率を示す。

【0068】

[透過流束保持率J/J0の測定]

図7に示した評価装置にて、原液タンクに細胞培養液(CHO−S細胞2×106個/ml)を充填した以外は、上記純水透過流束(L/m2/hr)の測定の純水透過流束と同様の操作を実施した。得られた膜ろ過水Jと上記(6)で得られた純水透過流束J0を用いて、以下の式(7)により透過流束保持率J/J0を算出した。

透過流束保持率J/J0=(細胞培養液の透過流束)/(純水透過流束) …(7)

【0069】

[溶融混練物のトルク変曲温度(℃)]

固化した溶融混練物110gをラボプラストミル(東洋精機製、モデル30C150)に入れ、190℃に昇温した。昇温後、50rpmで約10分間混練し、その後、14℃/分の昇温速度で270℃まで昇温して、トルクが極大となった樹脂温をトルク変曲温度とした。

【0070】

[押出機吐出樹脂温度Tm(℃)、紡口吐出樹脂温度Ts(℃)]

押出機吐出樹脂温度及び紡口吐出樹脂温度は、K型熱伝対温度計を差し込んで測定した。

[原材料]

実施例で用いた原材料を下記に示す。

<可塑性樹脂>

フッ化ビニリデンホモポリマー(株式会社クレハ製、商品名:KF#1000)

<有機液体>

フタル酸ビス(2−エチルヘキシル)(シージーエスター株式会社製)

フタル酸ジブチル(シージーエスター株式会社製)

<無機微粉>

微粉シリカ(日本アエロジル株式会社製、商品名:AEROSIL−R972、平均1次粒子径が約16nmのもの)

各実施例での配合や製造条件は図8及び図9に示す。

【0071】

(実施例1)

熱可塑性樹脂としてフッ化ビニリデンホモポリマー、有機液体としてフタル酸ビス(2−エチルヘキシル)とフタル酸ジブチルとの混合物、無機微粉としての微粉シリカを用い、図3に示すような吐出口を有する紡糸口金を用いて溶融混練機を用いて中空糸膜の溶融押出を行った。溶融混練物の組成はフッ化ビニリデンホモポリマー:フタル酸(2−エチルヘキシル):フタル酸ジブチル:微粉シリカ=40:30.8:6.2:23(質量比)とし、中空部形成用流体として空気を用いて、240℃の樹脂温度にて中空糸状溶融混練物を得た。ここで、フィルターを溶融混練機の出口と紡糸口金前の間の流路に設けた。具体的には、図2中の溶融混練機11の押出口11aから吐出口21の間の流路である。フィルターは、150メッシュ(平織、スリット幅109μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)を重ねたものを用いた。

【0072】

得られた中空糸状溶融混練物を塩化メチレンでフタル酸(2−エチルヘキシル)とフタル酸ジブチルを抽出除去した後、乾燥させた。その後、40質量%エタノール水溶液中に30分間浸漬させ、水中に30分間浸漬させた。次に、5質量%水酸化ナトリウム水溶液中に100分間浸漬し、さらに水洗を繰り返して微粉シリカを抽出除去した。得られた膜の物性を図8及び図9に示す。

【0073】

(比較例)

中空糸状溶融混練物が吐出される紡糸口金において円環状吐出出口の内側の円環に切欠を有しない二重環式の紡糸口金を用いた以外は、実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。比較例では、異形多孔性中空糸膜に比べて、中空糸内部のクロスフローによる掻き取り効果が小さいため、透過流束保持率が小さくなっている。

【0074】

(実施例2)

実施例2では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを設置しなかったこと以外は、実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0075】

(実施例3)

実施例3では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を大きくした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。具体的には、フィルターのスリット幅と無機微粉の一次粒子径との比は、実施例1では6813であるのに対して、本実施例では24375とした。フィルターは、40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0076】

(実施例4)

実施例4では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を大きくした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。具体的には、フィルターの孔径と無機微粉の一次粒径との比は125000とした。フィルターは、9メッシュ(平織、スリット幅2020μm:太陽金網株式会社製)を用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0077】

(実施例5)

実施例5では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を小さくした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。具体的には、フィルターのスリット幅と無機微粉の一次粒径との比は1625とした。フィルターは、500メッシュ(綾織、スリット幅26μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0078】

(実施例6)

実施例6では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を小さくした以外は実施例1と同様の方法で実施した。具体的には、フィルターのスリット幅と無機微粉の一次粒子径との比は1250とした。フィルターは、635メッシュ(綾織、スリット幅20μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0079】

以下、実施例7〜9において、フィルターは、150メッシュ(平織、スリット幅109μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。

【0080】

(実施例7)

実施例7では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを2箇所から1箇所にした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0081】

(実施例8)

実施例8では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを2箇所から5箇所にした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0082】

(実施例9)

実施例9では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを2箇所から6箇所にした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【符号の説明】

【0083】

1…異形多孔性中空糸膜、20…紡糸口金、21…吐出口、23…内装部、23a…外周部、24…外装部、25…凹凸、26…フィルター、30…中空糸モジュール、40…ろ過装置、d…スリット幅、P…溶融混練物。

【技術分野】

【0001】

本発明は、異形多孔性中空糸膜の製造方法、異形多孔性中空糸膜、異形多孔性中空糸膜を用いたモジュール、異形多孔性中空糸膜を用いたろ過装置及び異形多孔性中空糸膜を用いたろ過方法に関する。

【背景技術】

【0002】

近年、限外ろ過膜、精密ろ過膜などの多孔膜は、電着塗料の回収、超純水からの微粒子除去、パイロジェンフリー水の製造、酵素の濃縮、発酵液の除菌・清澄化、上水・下水・排水処理などの幅広い分野で用いられている。特に、多孔性中空糸膜は、単位体積あたりの膜充填密度が高く、処理装置のコンパクト化に有効であるため広く用いられている。最近では、バイオ医薬品、抗体医薬などの細胞、組織培養からの有価成分の精製や回収にも膜分離が広がりつつある。

【0003】

多孔性中空糸膜を用いたろ過には、被処理液を多孔性中空糸膜の内表面側から外表面側にろ過させる内圧ろ過方式や、外表面側から内表面側にろ過する外圧ろ過方式がある。特に、内圧ろ過方式は、種々の原水の粘度に対して中空糸内径によりろ過器の設計が行えるため、工業分野やバイオプロセス分野での使用に適している。

【0004】

多孔性中空糸膜を用いて各種被処理液をろ過する場合、該被処理液中に含まれる固形物などの一部が膜細孔内もしくは膜表面に吸着、閉塞または堆積し、いわゆる濃度分極層やケーク層を形成する。これにより、ファウリングと呼ばれる現象が生じ、多孔性中空糸膜のろ過性能は、純水をろ過した場合のろ過性能に比べて数分の一から数百分の一にまで低下する。ファウリング現象を防ぐために、内圧ろ過の場合には、一般的にクロスフローろ過が行われている。クロスフローろ過は、膜表面上のファウリング物質を平行流によるせん断力によって掻き取りながらろ過を行うため、ファウリング現象の進行を抑制できる。

【0005】

内圧ろ過方式でクロスフローろ過を行う上で、ろ過性能を上げるためには、クロスフローにおける液の線速度(以下、線速)を大きくする方法がある。クロスフローの線速を大きくすると、平行流による掻き取り効果が大きくなるためろ過性能を上げることができる。しかし、特にバイオプロセス分野においては、菌体や細胞を含む液の精製、濃縮を行う場合、目的とする菌体、細胞を破砕させてしまうこと、さらにはその破砕物による膜細孔内への目詰まりによって急激なろ過性能の低下が生じてしまうことから、クロスフローの線速の増大には限界がある。

【0006】

そこで、低線速においてろ過性能の向上を図るために、中空糸膜の内表面側に凹凸を設ける方法が提案されている。この凹凸を設けることにより、中空糸膜の内側を通るクロスフローが乱流となるため、掻き取りの効果が大きくなる。そのため、線速を大きくすることなく、ろ過性能を上げることができる。例えば特許文献1に記載のものでは、8条以上のくぼみを有する異形中空糸賦形用紡糸口金を用いて溶融紡糸を行い、異形断面未延伸中空糸を得た後、これを延伸することによって多孔質化することで、内表面に凹凸が形成されている。また、特許文献2に記載の方法では、熱可塑性樹脂と添加剤とを混合して溶融紡糸し、添加剤を抽出除去することによって多孔質膜を得る方法において、溶融紡糸する際に異形中空糸用紡糸口金を用いることによって異形中空糸膜を得ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−21914号公報

【特許文献2】特開昭61−120606号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1に記載のものでは、中空糸を延伸させることによって結晶間の非晶領域に多数の亀裂を生じさせて多孔質を得ているため、この亀裂の発生に起因してフィブリル(小繊維)が発生するといった問題がある。また、特許文献2に記載の方法では、内表面側の孔径が大きく且つ外表面側の孔径が小さくなっており、膜断面方向に対して細孔が傾斜構造となっている。そのため、内圧ろ過を行う際にファウリング物質が膜の細孔内に溜まるため、クロスフローによる掻き取りの効果が期待できない。したがって、中空糸膜の内表面に凹凸を付与した場合であっても、その効果を十分に得ることが困難である。

【0009】

本発明は、上記課題を解決するためになされたものであり、被処理液中に含まれる菌体や細胞などの破砕を抑制すると共に、低線速のクロスフローにおけるろ過性能の向上を図ることができる異形多孔性中空糸膜の製造方法、異形多孔性中空糸膜、この異形多孔性中空糸膜を用いたモジュール、異形多孔性中空糸膜を用いたろ過装置及び異形多孔性中空糸膜を用いたろ過方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、二重環状の吐出口を構成する内装部の外周面に周方向に沿って凹凸を設けた紡糸口金から、熱可塑性樹脂と有機液体、無機微粉の溶融混練物を吐出し、冷却固化後、有機液体及び無機微粉を抽出除去することによって得られる異形多孔性中空糸膜を用いることによって、菌体や細胞を破砕せずに、低線速のクロスフローにおいてろ過性能を上げることができることを見出し、本発明に至った。

【0011】

すなわち、本発明は以下の通りである。

(1)熱可塑性樹脂、有機液体及び無機微粉を含む溶融混練物を中空糸成型用ノズルの二重環状の吐出口から吐出して中空糸状物を成型し、当該中空糸状物を冷却固化した後に有機液体及び無機微粉を抽出除去して異形多孔性中空糸膜を製造する方法であって、吐出口は、環状の内装部と当該内装部を包囲するように配設された外装部とから構成され、内装部の外周部には、当該内装部の周方向に沿って凹凸が形成されており、溶融混練物を吐出口にて成型して吐出することを特徴とする異形多孔性中空糸膜の製造方法、

(2)溶融混練物を吐出口から吐出するまでの間の少なくとも1箇所にフィルターを設け、フィルターに溶融混練物を通過させることを特徴とする(1)記載の異形多孔性中空糸膜の製造方法、

(3)フィルターのスリット幅と無機微粉の一次粒子径との比が1000〜120000であることを特徴とする(2)記載の異形多孔性中空糸膜の製造方法、

(4)フィルターは、熱可塑性樹脂、有機液体及び無機微粉を溶融混練してから2000秒以内に通過する位置に2箇所以上で且つ5箇所以下となるように設けられていることを特徴とする(2)又は(3)記載の異形多孔性中空糸膜の製造方法、

(5)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜、

(6)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたモジュール、

(7)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過装置、

(8)(1)〜(4)のいずれかに記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過方法、

である。

【発明の効果】

【0012】

本発明によれば、被処理液中に含まれる菌体や細胞などの破砕を抑制すると共に、低線速のクロスフローにおけるろ過性能の向上を図ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜の一例を説明する概略図である。

【図2】異形多孔性中空糸膜を製造する製造装置の構成を示す図である。

【図3】吐出口の構成を示す断面図である。

【図4】フィルターの構成を示す図である。

【図5】中空糸膜モジュールの構成を示す図である。

【図6】ろ過装置の一例を示す構成図である。

【図7】異形多孔性中空糸膜のろ過性能を評価するために使用した評価装置の概略図である。

【図8】測定結果を示す表である。

【図9】測定結果を示す表である。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0015】

異形多孔性中空糸膜の製造方法としては、相分離法、延伸開孔法及びトラックエッチング法などが挙げられるが、幅広い孔径バリエーションを作り分けることができる相分離法が好適である。相分離法としては、非溶剤誘起相分離法や熱誘起相分離法などがある。非溶剤誘起相分離法では、高分子を溶解できる溶媒に高分子を溶かし、その後に二重環状の紡糸口金より中空形成材である水や溶媒と共に、溶解した高分子溶液を吐出して非溶剤と接触させ、相分離を誘起している。また、熱誘起相分離法では、高分子を常温では溶解しないが高温で溶解する潜在溶媒に溶解し、二重環式の紡糸口金より、中空形成材である空気や溶媒と共に、溶解した高分子を吐出して空気や水と接触させることで冷却し、相分離を誘起している。本実施形態では、熱可塑性樹脂、有機液体及び無機微粉を用いた熱誘起相分離法により製造された異形多孔性中空糸膜について説明する。この異形多孔性中空糸膜の製造方法では、膜断面方向に対して均一な孔径をもつ異形多孔性中空糸膜を得ることができるため、孔内にファウリング物質が閉塞しにくく、クロスフローによる掻き取り効果が得やすい。

【0016】

[異形多孔性中空糸膜の構成]

図1は、本発明の一実施形態に係る異形多孔性中空糸膜の製造方法によって製造された中空糸膜の一例を示す概略図である。図1(a)は、異形多孔性中空糸膜の斜視図であり、図1(b)は、異形多孔性中空糸膜の断面図である。各図に示すように、異形多孔性中空糸膜1は、中心部分に開孔2が設けられた略筒状の形状を呈しており、その内周部に、長手方向に連続した凹凸3を有する多孔性中空糸膜である。内周部とは、異形多孔性中空糸膜1の内表面部を意味しており、長手方向とは、異形多孔性中空糸膜1の内周円(外周円)に直交する方向(すなわち開孔2の延在方向であって、図1(a)中の矢印「x」で示す方向)を意味する。連続した凹凸を有するとは、任意の箇所における、異形多孔性中空糸膜1の長手方向と直交する内周円方向の断面が略同様の凹凸構造を有していることを意味する。各々の凹凸3は、異形多孔性中空糸膜1の長手方向に沿って延在している。したがって、異形多孔性中空糸膜1は、切断位置にかかわらず切断面では略同様の凹凸構造を有している。

【0017】

また、上記の凹凸に含まれる凹部及び凸部とは、異形多孔性中空糸膜1の断面において、膜内周部の内側に凸である部分を凸部3A、膜内周部の外側に凹である部分を凹部3Bという(凸部及び凹部については、実施例参照)。なお、凹凸の形状としては、特に限定されず、例えば凸型、凹型などの種々の形状が挙げられる。

【0018】

[異形多孔性中空糸膜の製造方法]

続いて、熱誘起相分離法による上述の異形多孔性中空糸膜の製造方法について具体的に説明する。まず、異形多孔性中空糸膜1を形成する溶融混練物の構成について説明する。溶融混練物は、熱可塑性樹脂、有機溶液及び無機微粉から構成される。

【0019】

(熱可塑性樹脂)

熱可塑性樹脂は、常温(20℃±15℃(5−35℃))では変形し難く弾性を有して塑性を示さないが、適当な加熱により塑性を現して成型が可能になり、冷却して温度が下がると再びもとの弾性体に戻る可逆変化を行い、その間に分子構造など化学変化を生じない性質を持つ樹脂である(化学大辞典編集委員会編集、化学大辞典6縮刷版、共立出版、860頁及び867頁、1963年)。熱可塑性樹脂の例としては、熱可塑性樹脂の例としては、12695の化学商品(化学工業日報社、1995年)の熱可塑性プラスチックの頁(829頁〜882頁)記載の樹脂や、化学便覧応用編改定3版(日本化学会編、丸善、1980年)の809頁〜810頁記載の樹脂等を挙げることができる。

【0020】

具体的には、熱可塑性樹脂としては、ポリエチレン、ポリプロピレンのようなポリオレフィン、ポリフッ化ビニリデン、エチレン-ビニルアルコール共重合体、ポリアミド、ポリエーテルイミド、ポリスチレン、ポリサルホン、ポリビニルアルコール、ポリフェニレンエーテル、ポリフェニレンサルファイド、酢酸セルロース、ポリアクリロニトリルなどを用いることができる。特に、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、エチレン・ビニルアルコール共重合体、ポリビニルアルコールなどの結晶性を有する熱可塑性樹脂は、異形多孔性中空糸膜1の機械的強度の発現の面から好ましい。

【0021】

(有機液体)

有機液体は、熱可塑性樹脂に対して潜在的溶剤となるものである。潜在的溶剤とは、室温(25℃)においては熱可塑性樹脂を溶解せず、室温よりも高い温度では熱可塑性樹脂を溶解できる溶剤である。有機液体は、熱可塑性樹脂との溶融混練温度において液状であればよく、常温において必ずしも液体である必要はない。

【0022】

有機液体としては、熱可塑性樹脂がポリエチレンの場合、フタル酸ジブチル、フタル酸ジヘプチル、フタル酸ジオクチル、フタル酸ビス(2−エチルヘキシル)、フタル酸ジイソデシル、フタル酸ジトリデシルなどのフタル酸エステル類;セバシン酸ジブチルなどのセバシン酸エステル類;アジピン酸ジオクチルなどのアジピン酸エステル類;トリメリット酸トリオクチルなどのトリメリット酸エステル類;リン酸トリブチル、リン酸トリオクチルなどのリン酸エステル類;プロピレングリコールジカプレート、プロピレングリコールジオレエートなどのグリセリンエステル類;流動パラフィンなどのパラフィン類;及びこれらの混合物などを用いることができる。

【0023】

また、有機液体としては、熱可塑性樹脂がポリフッ化ビニルデンの場合、フタル酸ジメチル、フタル酸ジエチル、フタル酸ジブチル、フタル酸ジシクロヘキシル、フタル酸ジヘプチル、フタル酸ジオクチル、フタル酸ビス(2−エチルヘキシル)等のフタル酸エステル類;メチルベンゾエイト、エチルベンゾエイト等の安息香酸エステル類;リン酸トリフェニル、リン酸トリブチル、リン酸トリクレジル等のリン酸エステル類;Y−ブチロラクトン、エチレンカーボネイト、プロピレンカーボネイト、シクロヘキサノン、アセトフェノン、イソホロン等のケトン類;及びこれらの混合物などを用いることができる。

【0024】

(無機微粉)

無機微粉としては、シリカ、アルミナ、酸化チタン、酸化ジルコニア、炭酸カルシウム等を用いることができるが、特に平均一次粒子径が3nm以上500nm以下の微粉シリカが好ましく、より好ましくは、5nm以上100nm以下の微粉シリカである。また、凝集し難く分散性の良い疎水性シリカ微粉がより好ましく、さらに好ましくはメタノールの容量%を測定するメタノールウェッタビリティ(NW)法で測定したNW値が30容量%以上である疎水性シリカである。ここでいうMW値とは、粉体が完全に濡れるメタノールの容量%の値である。具体的には、純水中にシリカを入れ、攪拌した状態で液面下にメタノールを添加していったときに、シリカの50質量%が沈降したときの水溶液中におけるメタノールの容量%を求めて決定される。無機微粉の添加量は、溶融混練物中に占める無機微粉の質量比率が5質量%以上40質量%以下であることが好ましい。無機微粉の割合が5質量%以上であれば無機微粉混練による効果が十分に発現でき、40質量%以下であれば安定的に紡糸できる。

【0025】

(中空糸膜製造装置の構成)

次に、異形多孔性中空糸膜を製造する中空糸膜製造装置の構成について説明する。図2は、異形多孔性中空糸膜を製造する中空糸膜製造装置の構成を示す図である。図2に示すように、中空糸膜製造装置10は、熱可塑性樹脂、有機液体及び無機微粉を溶融混練して溶融混練物を押し出す溶融混練機11と、溶融混練機11の先端(押出)側に設けられた中空糸成型用ノズル12と、中空糸成型用ノズル12から吐出された溶融混練物に対して冷却風を発生させる吸引機13と、溶融混練部物を冷却して固化する冷却槽14と、固化した中空糸状物を巻き取る巻取ローラ15とから構成されている。溶融混練機11は、通常の溶融混練手段であり、例えば二軸押出機である。

【0026】

中空糸膜製造装置10では、溶融混練機11から供給された溶融混練物Pが中空糸成型用ノズル12から吐出され、吸引機13による冷却風を受けながら空走された後、冷却槽14での冷却浴を経て溶融混練物が固化し、この固化後の中空糸状物が巻取ローラ15によって巻き取られる。

【0027】

中空糸成型用ノズル12において、溶融混練機11から供給された溶融混練物は、溶融混練機11の内部及び中空糸成型用ノズル12の内部に設けられた空間を流れて、中空糸成型用ノズル12に設けられた紡糸口金20の吐出口21から吐出される。同時に、空気や高沸点液体等の中空部形成用流体は、中空糸成型用ノズル12の中央部に設けられた円柱状の貫通口を通り、吐出口21とは異なる中空部形成流体の吐出口(図3の吐出口23b)から下方へ吐出される。

【0028】

ここで、紡糸口金20は、溶融混練機11にて溶融混練されて押し出された溶融混練物を成型して吐出する部分であり、中空糸成型用の紡糸口金である。紡糸口金20は、溶融混練機11の押出口11aから押し出された溶融混練物を受け入れる入口22と、溶融混練物を成型して吐出する吐出口21とを有している。図3は、紡糸口金における吐出口の断面図である。同図に示すように、紡糸口金20の吐出口21は、二重円環状の吐出口である。具体的には、吐出口21は、環状の内装部23と、外装部24とから構成されている。内装部23は、外周部23aが異形となっている。具体的には、内装部23の外周部23aには、周方向に沿うように全周に亘って凹凸25が設けられている。凹凸25は、凸部25Aと、凹部25Bとが連続して交互に設けられて形成されている。内装部23の中央部分には、吐出口23bが形成されている。なお、吐出口21は、内装部23の外周部23aが異形であればよく、二重以上の円環状であればよい。

【0029】

(紡糸口金の内装部の凹部と凸部、凸部の幅、凸部の高さの定義)

ここで、紡糸口金20の凸部25A及び凹部25Bの定義について、以下に説明する。図3に示すように、紡糸口金20の内装部23の平均外径より、外装部24側にある部分を凸部25A、中心点側にある部分を凹部25Bとする。平均外径daveとは、紡糸口金20の中心点から紡糸口金20の内装部23の外周部までの距離が最小となる径を最小外径dminとし、最大となる径を最大外径dmaxとしたとき、その2つの径の平均値を表す。すなわち、平均外径は以下の式(1)で表せる。

【数1】

【0030】

次に、凸部25Aの幅wについて説明する。凸部25Aの幅wは,図3に示すように、上記平均内径を持つ円(図3中の点線の円)と凸部25Aの交点(図3中の点a,bが一例)とを結んだ直線を一つの凸部25Aの幅とし、異形多孔性中空糸膜1が有する凸部25Aの全ての凸部の幅wの平均値を異形多孔性中空糸膜1の凸部25Aの幅とする。続いて、凸部25Aの高さhについて述べる。凸部の高さhは、凸部25Aのうち、最も紡糸口金20の外装24側にある点から、上記の凸部25Aの幅を測定するときに引いた直線までの距離を凸部25Aの高さとした。

【0031】

図3において、“h”は、例えば10μm〜4500μmである。また、“w”は、例えば10μm〜4500μmである。また、“t”は、例えば50μm〜2000μmである。なお、凸部25A及び凹部25Bの形状は、図3に示すような滑らかな山形状のものに限定されず、例えば三角形状や矩形状などの様々な形状とすることができる。

【0032】

外装部24は、内装部23を包囲するように配設されている。外装部24の直径は、例えば0.2mm〜10mm程度である。内装部23の外周面と外装部24の内周面との間は、溶融混練物の吐出経路を形成しており、この吐出経路を溶融混練物が通過することで、異形多孔性中空糸膜1の内周部に、長手方向に連続した凹凸3が形成される。内装部23の吐出口23bからは、空気等が吐出される。

【0033】

(フィルター)

また、中空糸成型用ノズル12には、複数(ここでは2つ)のフィルター26が設けられている。フィルター26は、中空糸成型用ノズル12において溶融混練機11の押出口と紡糸口金20の吐出口21との間に設けられており、その取り付け位置は、溶融混練機11の押出口11aから溶融混練物が押し出されてから2000秒以内に通過する位置となっている。つまり、溶融混練機11の押出口11aから押し出された溶融混練物は、2000秒以内にフィルター26を通過することになる。フィルター26は、中空糸成型用ノズル12において、2箇所以上で且つ5箇所以下となるように設けられていることが好ましい。

【0034】

図4は、フィルター26の構成を示す図である。同図に示すように、フィルター26は、所定のスリット幅dを有している。フィルター26のスリット幅dと無機微粉の一次粒子径との比は、1000〜120000であることが好ましい。この比が1000以上であると、フィルター26における目詰まりを防止することができる。また、120000以内であると無機微粉が分配する効果を発揮させることができ、その結果、凹凸3間部分の開孔性の低下を防止できる。

【0035】

フィルター26に溶融混練物を通すことで、独立孔が少なく高い連通性、すなわち高い実液性能を有する異形多孔性中空糸膜1を得ることができる。一般的には、不溶物や焦げなどの異物を除去するために比較的目開き(スリット幅)が大きいフィルターを用いることは公知であるが、本実施形態のフィルター26は、この目的とは明確に異なる。

【0036】

溶融混練物においては、添加した無機微粉を均一に分散させることが難しく、無機微粉が凝集した部分を有している。これは従来の文献などに開示されているマクロなサイズ(数百μm〜)での不均一性ではなく、よりミクロなサイズ(数十〜100μm)での混練ムラであり、通常の溶融混練ではこのミクロなサイズにおいて均一に無機微粉を分散させることは難しい。本発明者らは鋭意検討を重ねた結果、溶融混練工程と中空糸状に吐出する工程の間に設けたフィルター26に溶融混練物を通過させた後に中空糸状に吐出することが連通孔を多く有する多孔性中空糸膜を得るために重要であることを見出した。これは、以下の2つの理由によるものと推察する。

【0037】

(1)無機微粉の分散性向上

溶融混練物をフィルターの開口部、すなわち狭いスリット部を通過させることで、スリットサイズ以下に凝集体が分散される。これにより、溶融混練工程で分散させた以上の均一性まで到達することができる。その結果、ポリマー濃度が低く(相対的に有機液体濃度が高く)吐出後の冷却過程での相分離が早く進み、独立孔ができやすい不均一領域ができにくくなる。

【0038】

(2)無機微粉の凝集体の配向

溶融混練物を狭いスリットに通すことで、無機微粉の凝集状態が変化する。具体的には、線状に凝集した状態が作り出される。このように、溶融混練物の流れ方向に配向した無機微粉の凝集体が吐出口21から吐出される際のバラス効果により、無機微粉の凝集体が中空糸膜厚方向に配向する。吐出後の冷却過程において相分離が起こる際には、相分離の開始は無機微粉を基点として発生し、相分離が進行していくため、この基点となる無機微粉が膜厚方向に(均一に)配向していることになる。その結果、連通性が高い多孔性中空糸膜となる。

【0039】

ここで、本実施形態の製造方法の効果を表す一つの指標として、得られた多孔性中空糸膜の物性のバラツキ(統計でいう標準偏差)が挙げられる。例えば、得られた多孔性中空糸膜の物性は、ある一定の標準偏差(バラツキ)を有している。本実施形態の製造方法によれば、標準偏差が小さい、すなわち分布としてより均一な膜が得られる。より小さい標準偏差であることは、生産において、また膜を設計する上で大きなメリットである。通常、ある製品における規格(物性値)を考えた場合、規格の上限と下限とは、多孔性中空糸膜の分布を考慮して決定される。

【0040】

フィルター26には、市販されている焼結フィルターやステンレスワイヤーを織ったもの、あるいはセラミックフィルターなどを好適に用いることができる。高温での耐久性が高く、且つ微細なスリットを有するフィルターを作りやすいステンレスワイヤーを織ったものが好ましい。更に、スリット幅が小さい場合は、線径の細いステンレスワイヤーを用いるため、線径が太くスリット幅が大きいフィルターを裏からあてて二重にすることも、フィルター破れなどのリスクを回避する目的で好適に用いることができる。

【0041】

(有機液体及び無機微粉の抽出方法)

続いて、有機液体の抽出除去及び無機微粉の抽出除去について説明する。有機液体の抽出除去及び無機微粉の抽出除去は、同じ溶剤にて抽出除去できる場合であれば同時に行うことができるが、通常は別々に抽出除去を行う。

【0042】

有機液体の抽出除去は、混練した熱可塑性樹脂を溶解あるいは変性させずに有機液体とは混和する液体である抽出用液体を用い、浸漬などの手法により抽出用液体に接触させることで行うことができる。抽出用液体は、抽出後に中空糸膜から除去しやすいように、揮発性であると便利である。抽出用液体の例としては、アルコール類や塩化メチレンなどがあり、有機液体が水溶性であれば水も抽出用液体として使うことが可能である。

【0043】

無機微粉の抽出除去は、例えば無機微粉がシリカである場合、まずアルカリ性溶液と接触させてシリカをケイ酸塩に転化させ、次いで水と接触させてケイ酸塩を抽出除去することで行うことができる。

【0044】

有機液体の抽出除去と無機微粉の抽出除去とは、どちらを先に行っても差し支えはない。ただし、通常、両者(有機液体及び無機微粉)は有機液体濃厚部分相に混和共存しているため、有機液体が水と非混和性の場合は、先に有機液体の抽出除去を行い、その後に無機微粉の抽出除去を行った方が、水系の抽出用液を用いる無機微粉の抽出除去をスムーズに進めることができ有利である。このように、冷却固化した中空糸状物から有機液体及び無機微粉を抽出除去することにより、異形多孔性中空糸膜1を得ることができる。

【0045】

なお、冷却固化後の中空糸状物に対し、(1)有機液体及び無機微粉の抽出除去前、(2)有機液体の抽出除去後で無機微粉の抽出除去前、(3)無機微粉の抽出除去後で有機液体の抽出除去前、(4)有機液体及び無機微粉の抽出除去後、のいずれかの段階で、中空糸状物の長手方向への延伸を延伸倍率3倍以内の範囲で行うことができる。一般に、異形多孔性中空糸膜1を長手方向に延伸すると、透水性能は向上するが耐圧性能(破裂強度及び圧縮強度)が低下するため、延伸後は実用的な強度の膜にならない場合が多い。しかし、熱可塑性樹脂と有機液体とに加えて無機微粉が混練されている溶融混練物を少なくとも1つの円環状の吐出口21から吐出して成型しているため、異形多孔性中空糸膜1は機械的強度が高い。そのため、延伸倍率3倍以内の低倍率の延伸ではあれば実施することが可能である。この延伸により、異形多孔性中空糸膜1の透水性能の向上を図ることができる。

【0046】

なお、ここで言う延伸倍率とは、延伸後の中空糸長を延伸前の中空糸長で割った値を示す。例えば、中空糸長10cmの中空糸を、延伸して中空糸長を20cmにした場合、延伸倍率は、20cm÷10cm=2(倍)である。また、必要に応じて延伸後の膜に熱処理を行い、耐圧強度を高めてもよい。熱処理温度は、通常は熱可塑性樹脂の融点以下で好適に行われる。

【0047】

(プラストミルの温度)

異形多孔性中空糸膜1を製造するにあたり、溶融混練する際の樹脂温度Tm及び吐出口21(紡口)から吐出するときの樹脂温度Tsの両方をトルク変曲温度Tp以上とすることが好ましい。ここで、トルク変曲温度とは、シリカを含んだ溶融混練物において有機液体がブリードする(例えば、冷却時では熱可塑性樹脂からも無機微粉の凝集体からも有機液体が独立して存在し始める)温度である。このトルク変曲温度は、例えば、以下の方法で測定することができる。すなわち、溶融混練物(一度溶融混練して固化したもの)をプラストミルで融点以上の温度(ポリフッ化ビニリデン樹脂なら190℃程度が目安)で均一に融解するまで練り、その後昇温することで有機液体が熱可塑性樹脂と混ざりトルクが上昇する。そして、ある温度を超えると有機液体と熱可塑性樹脂が均一となり、その後は熱可塑性樹脂の粘度低下が支配的となってトルクは逆に低下する。このとき、トルクが極大になる温度をトルク変曲温度とする。

【0048】

上述のように、樹脂温度Tm及び樹脂温度Tsをトルク変曲温度Tp以上とすることで、連通性が高い膜を得ることができる。これは、溶融混練する際の樹脂温度Tmを、有機液体がブリードし始めるトルク変曲温度Tpよりも高くすることで、より均一な溶融混練物を得ることができ、結果としてより連通性が高い膜となる。また、吐出する際の樹脂温度Tsについても、トルク変曲温度Tpより高くすることで、吐出前のブリード、すなわち相分離の開始を行わせない。これにより、吐出後に無機微粉を膜厚方向に配列した状態のみから相分離させて多孔構造を形成することで、より効率良く連通性が高い膜を得ることができる。樹脂温度Tm及び樹脂温度Tsは、トルク変曲温度Tpよりも5℃以上、更に好ましくは10℃以上であることが上記の効果を好適に発現させる観点からより好ましい。

【0049】

(中空糸膜モジュール、ろ過装置及びろ過方法)

以上のようにして得られた異形多孔性中空糸膜1は、中空糸膜モジュール、この中空糸膜モジュールが取り付けられたろ過装置、及びろ過装置による水処理(水処理方法)等に用いられる。

【0050】

以下、多数の異形多孔性中空糸膜1を集積した中空糸膜モジュール、この中空糸膜モジュールを用いたろ過方法及びろ過装置について説明する。なお、中空糸膜モジュールとしては、種々の態様が想定されるが、以下の説明においては、ケーシングタイプのろ過方式の膜モジュールを一例として説明する。

【0051】

図5は、中空糸膜モジュールの構成を示す図である。図5(a)に示すように、中空糸膜モジュール30は、上述の異形多孔性中空糸膜1の束(以下、中空糸膜束)31を備えている。中空糸膜束31は、その上端部と下端部とが固定部32a,32bにて固定されている。さらに、中空糸膜束31及び固定部32a,32bは、パイプ状のケース33に収納されている。このような構成を有する中空糸膜モジュール30においては、ケース33と中空糸膜束31の間に下部(図示下方向)から被ろ過液Lが供給され、圧力差をかけることによって異形多孔性中空糸膜1により被ろ過液Lをろ過し、中空糸膜モジュール30の上方に配置されたヘッダ管などを介してろ過液が輸送される。圧力差をかける手段としては、加圧ポンプや真空(減圧)ポンプ等が用いられる。図5(b)に示すように、ろ過時には、中空糸膜モジュール30内の被ろ過液Lが異形多孔性中空糸膜1の内表面側から外表面側に向けて異形多孔性中空糸膜1を透過してろ過される。

【0052】

上述の異形多孔性中空糸膜1を集積したモジュールとしては、その他の態様も想定され、例えば、上述のケーシングタイプに限定されず、非ケーシングタイプでもよい。また、モジュールの断面形状も上述の円型(いわゆる円筒型モジュール)だけでなく、角型(いわゆるカセ型モジュール)などでもよい。ろ過方式(方法)としては、全量濾過方式でもクロスフロー濾過方式でもよいが、本実施形態ではクロスフローろ過方式とすることが好ましい。また、加圧ろ過方式でも吸引ろ過方式でもよい。運転方法としては、前述のファウリング物質(膜表面に堆積した被ろ過物)を除去する目的で用いられる逆圧洗浄や熱水洗浄等を同時、もしくは個別に実施してよい。また、逆圧洗浄に用いられる液体としては、次亜塩素酸ナトリウムや過酸化水素、オゾン等の酸化剤等も好適に用いることができる。

【0053】

続いて、加圧ろ過方式のろ過装置について説明する。図6は、ろ過装置の一例を示す構成図である。同図に示すように、ろ過装置40としては、中空糸膜モジュール30に圧力を供給するポンプ41、被ろ過液を貯めるタンク42、ろ過液とを貯めるタンク43、また必要に応じて逆圧洗浄に用いる薬液タンク44及び送液ポンプ45を具備した装置を好適に用いることができる。

【0054】

上記のろ過装置40は、バイオプロセス分野において菌体の分離に代表される上流処理や、バイオ生産物の分離精製、濃縮等の下流処理、バイオ生産そのものに関係する処理に用いることができる。

【0055】

本実施形態に係るろ過方法では、上述の多数の異形多孔性中空糸膜1を備えた中空糸膜モジュール30、ろ過装置40、ろ過方法を利用することにより、高い濾過性能と長期に安定したろ過運転が可能となる。

【0056】

以上説明したように、異形多孔性中空糸膜1の製造方法では、熱可塑性樹脂、有機液体及び無機微粉を溶融混練した溶融混練物を紡糸口金20から吐出させて成型して冷却固化した後に、有機液体及び無機微粉を抽出除去する方法において、紡糸口金20の吐出口21を構成する内装部23の外周部23aには、周方向に沿って凹凸25が形成されている。このような構成により、被処理液中に含まれる菌体や細胞などの破砕を抑制すると共に、低線速のクロスフローにおいてろ過性能の向上を図ることができる。

【0057】

本実施形態では、溶融混練物を紡糸口金20の吐出口21から吐出するまでの間の少なくとも1箇所にフィルター26を設け、フィルター26に溶融混練物を通している。上述の方法にて異形多孔性中空糸膜1を製造する場合、無機微粉の偏在により、得られる異形多孔性中空糸膜1の凹凸3の凹部3Bにおいて孔の開孔性が低下することがある。偏在とは、紡糸口金20から溶融混練物が吐出されるときに中空糸状溶融混練物の内側に働く力によって凸部3Aの先端部分に無機微粉が偏って存在することである。この無機微粉の偏在により凸部3Aの先端部分の開孔性が上がることはないため、中空糸膜の内表面の開孔性が低下してろ過性を十分に発揮できないことがある。そこで、溶融混練物を吐出口から吐出するまでの間の少なくとも1箇所にフィルター26を設けることで、無機微粉の偏在を抑制することができ、凹部3Bにおける開孔性の低下を防止することができる。

【0058】

また、フィルター26の孔径dと無機微粉の一次粒子径との比が1000〜120000である。このような構成によれば、フィルター26における目詰まりを防止することができると共に、無機微粉を分配する効果を発揮できるので凸部3A(凹部3B)間の開孔性の低下を防止できる。

【0059】

さらには、フィルター26は、熱可塑性樹脂、有機液体及び無機微粉を溶融混練してから2000秒以内に通過する位置に2箇所以上で且つ5箇所以下となるように設けることが好ましい。このような構成によれば、無機微粉を均一に分配する効果を得ることができる。また、溶融混練物が最後(最下段)のフィルター26を通過してから吐出されるまでの時間は、0.1秒から100秒以内が好ましい。時間が0.1秒以上であれば、フィルター26で起こる流れの乱れの影響を受けることなく安定的に吐出することができる。また、時間が100秒以内であれば、フィルター17を通すことで作り出した無機微粉の状態(凝集状態、凝集体の配向)を十分に維持することができる。溶融混練物がフィルター26を通過してから吐出されるまでの時間は、より好ましくは75秒以下、更に好ましくは60秒以下、最も好ましくは30秒以下である。

【実施例】

【0060】

以下、本実施の形態を実施例及び比較例によってさらに具体的に説明するが、本実施の形態は、これらの実施例のみに限定されるものではない。なお、本実施の形態に用いられる測定方法は以下のとおりである。以下の測定は特に記載がない限り全て25℃で行った。以下では、評価方法について説明した後、実施例及び比較例の製造方法及び評価結果について説明する。

【0061】

また、実施例において、フィルターは、溶融混練物が通過するスリットを有しているものであれればよく、その形状、厚さ等は適宜選択されるものであり、特に限定されない。つまり、図4に示すようなメッシュ状のものであってもよいし、セラミックフィルターなどに見られるハニカム状のものであってもよいし、さらにオリフィスなどのように狭い流路状のものであってもよい。特に、複数のスリットを有しているメッシュ状やハニカム状が分散性の観点からは好ましく、圧力損失が少ない薄いメッシュ状のフィルターが最も好ましい。

【0062】

[外径及び内径(mm)の測定]

中空糸膜を膜長手方向に垂直な向きにカミソリなどで薄く切り、顕微鏡を用いて断面の内径の長径と短径、外径の長径と短径を測定し、以下の式(2)、(3)により、それぞれ内径と外径を決定した。

【数2】

【数3】

【0063】

[凸部の幅及び高さ(μm)の測定]

走査型電子顕微鏡により異形多孔性中空糸膜断面の内周部の凸部の形状を明確に確認できる任意の倍率で撮影した写真を用いた。その写真上で、凸部のない内周から凸部の先端までの長さを測定し、凸部の高さとした。また、凹部と凹部の長さを測定し、凸部の幅とした。

【0064】

[中空糸膜の凹部と凸部、凸部の幅、凸部の高さの定義]

ここで、異形多孔性中空糸膜の凹部と凸部の定義について、以下に説明する。図1(b)に示すように、平均内径より膜の中心点側にある部分を凸部、膜の外径側にある部分を凹部と定義する。ここで、膜の中心点とは、外長径と外短径を結んだときの交点、平均内径Daveとは膜の中心点から内径の値が最大となるときの内径の値(以下、最大内径Dmax)と最小となるときの内径の値(以下、最小内径Dmin)の平均値を示す。すなわち、平均内径は以下の式(4)で表せる。

【数4】

【0065】

次に、凸部の幅Wについて説明する。凸部の幅Wは、上記平均内径を持つ円(図1(b)中の点線の円)と凸部の交点(図1(b)の点A,Bが一例)を結んだ直線を一つの凸部の幅とし、中空糸膜が有する凸部の全ての凸部の幅の平均値を膜の凸部の幅とする。続いて、凸部の高さHについて説明する。凸部の高さHは、凸部の内、最も膜の中心点側にある点から、上記の凸部の幅を測定するときに引いた直線までの距離を凸部の高さとした。

【0066】

[開孔比の測定]

凹部の開孔性の低下を評価するために、下記式(5)で表される開孔比を用いた。

開孔比=(凹部の開孔率)/(凸部の開孔率) …(5)

ここで、開孔率は、例えば国際公開WO2001/53213号パンフレットに記載されているように、電子顕微鏡画像のコピーの上に透明シートを重ね、黒マジックペン等を用いて孔部分を黒く塗り潰して、その後透明シートを白紙にコピーすることにより、孔部分は黒、非孔部分は白と明確に区別し、その後に、市販の画像解析ソフトを利用して求めることができる。また、凹部の開孔率とは、凹部の任意の5点の開孔率の平均値とし、凸部の開孔率とは、凸部の任意の5点の開孔率の平均値とした。

【0067】

[純水透過流束(L/m2/hr)の測定]

図7は、異形多孔性中空糸膜のろ過性能を評価するために使用した評価装置の概略図である。図7に示すように、評価装置50では、約10cm長の純水で湿潤させた異形多孔性中空糸膜51を内径3mmのチューブ52にセットし、端部が開口した注射針54、55を刺し、異形多孔性中空糸膜51の中空部にセットした。その両端部をシリコンキャップ53で密栓した。その後、原液タンク56に充填された純水は、ポンプ57を用いて配管58及び配管59から異形多孔性中空糸膜51がセットされたチューブ52へ送られ、出口60から原液タンク56に返送された。また、チューブ52へ送られた水の一部は異形多孔性中空糸膜51でろ過された。ろ過操作は60分間実施し、出口62から出てくるろ過された純水の透過水量を測定し、以下の式(6)により純水透過流束を求めた。このとき、異形多孔性中空糸膜内を流れる水の線速は0.1m/secであり、圧力計63と圧力計64の圧力の平均値は0.1Mpaであった。

純水透過流束J0=(60[分/h]×透過水量[l])/(π×膜外径[m]×膜有効長[m]×測定時間[分]) …(6)

上記式(4)において、膜有効長とは注射針が挿入されている部分を除いた異形多孔性中空糸膜の正味の膜長を示し、πは円周率を示す。

【0068】

[透過流束保持率J/J0の測定]

図7に示した評価装置にて、原液タンクに細胞培養液(CHO−S細胞2×106個/ml)を充填した以外は、上記純水透過流束(L/m2/hr)の測定の純水透過流束と同様の操作を実施した。得られた膜ろ過水Jと上記(6)で得られた純水透過流束J0を用いて、以下の式(7)により透過流束保持率J/J0を算出した。

透過流束保持率J/J0=(細胞培養液の透過流束)/(純水透過流束) …(7)

【0069】

[溶融混練物のトルク変曲温度(℃)]

固化した溶融混練物110gをラボプラストミル(東洋精機製、モデル30C150)に入れ、190℃に昇温した。昇温後、50rpmで約10分間混練し、その後、14℃/分の昇温速度で270℃まで昇温して、トルクが極大となった樹脂温をトルク変曲温度とした。

【0070】

[押出機吐出樹脂温度Tm(℃)、紡口吐出樹脂温度Ts(℃)]

押出機吐出樹脂温度及び紡口吐出樹脂温度は、K型熱伝対温度計を差し込んで測定した。

[原材料]

実施例で用いた原材料を下記に示す。

<可塑性樹脂>

フッ化ビニリデンホモポリマー(株式会社クレハ製、商品名:KF#1000)

<有機液体>

フタル酸ビス(2−エチルヘキシル)(シージーエスター株式会社製)

フタル酸ジブチル(シージーエスター株式会社製)

<無機微粉>

微粉シリカ(日本アエロジル株式会社製、商品名:AEROSIL−R972、平均1次粒子径が約16nmのもの)

各実施例での配合や製造条件は図8及び図9に示す。

【0071】

(実施例1)

熱可塑性樹脂としてフッ化ビニリデンホモポリマー、有機液体としてフタル酸ビス(2−エチルヘキシル)とフタル酸ジブチルとの混合物、無機微粉としての微粉シリカを用い、図3に示すような吐出口を有する紡糸口金を用いて溶融混練機を用いて中空糸膜の溶融押出を行った。溶融混練物の組成はフッ化ビニリデンホモポリマー:フタル酸(2−エチルヘキシル):フタル酸ジブチル:微粉シリカ=40:30.8:6.2:23(質量比)とし、中空部形成用流体として空気を用いて、240℃の樹脂温度にて中空糸状溶融混練物を得た。ここで、フィルターを溶融混練機の出口と紡糸口金前の間の流路に設けた。具体的には、図2中の溶融混練機11の押出口11aから吐出口21の間の流路である。フィルターは、150メッシュ(平織、スリット幅109μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)を重ねたものを用いた。

【0072】

得られた中空糸状溶融混練物を塩化メチレンでフタル酸(2−エチルヘキシル)とフタル酸ジブチルを抽出除去した後、乾燥させた。その後、40質量%エタノール水溶液中に30分間浸漬させ、水中に30分間浸漬させた。次に、5質量%水酸化ナトリウム水溶液中に100分間浸漬し、さらに水洗を繰り返して微粉シリカを抽出除去した。得られた膜の物性を図8及び図9に示す。

【0073】

(比較例)

中空糸状溶融混練物が吐出される紡糸口金において円環状吐出出口の内側の円環に切欠を有しない二重環式の紡糸口金を用いた以外は、実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。比較例では、異形多孔性中空糸膜に比べて、中空糸内部のクロスフローによる掻き取り効果が小さいため、透過流束保持率が小さくなっている。

【0074】

(実施例2)

実施例2では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを設置しなかったこと以外は、実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0075】

(実施例3)

実施例3では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を大きくした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。具体的には、フィルターのスリット幅と無機微粉の一次粒子径との比は、実施例1では6813であるのに対して、本実施例では24375とした。フィルターは、40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0076】

(実施例4)

実施例4では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を大きくした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。具体的には、フィルターの孔径と無機微粉の一次粒径との比は125000とした。フィルターは、9メッシュ(平織、スリット幅2020μm:太陽金網株式会社製)を用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0077】

(実施例5)

実施例5では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を小さくした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。具体的には、フィルターのスリット幅と無機微粉の一次粒径との比は1625とした。フィルターは、500メッシュ(綾織、スリット幅26μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0078】

(実施例6)

実施例6では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターのスリット幅と無機微粉の一次粒径との比を小さくした以外は実施例1と同様の方法で実施した。具体的には、フィルターのスリット幅と無機微粉の一次粒子径との比は1250とした。フィルターは、635メッシュ(綾織、スリット幅20μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0079】

以下、実施例7〜9において、フィルターは、150メッシュ(平織、スリット幅109μm:太陽金網株式会社製)とバックアップとして40メッシュ(平織、スリット幅390μm:太陽金網株式会社製)とを重ねたものを用いた。

【0080】

(実施例7)

実施例7では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを2箇所から1箇所にした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0081】

(実施例8)

実施例8では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを2箇所から5箇所にした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【0082】

(実施例9)

実施例9では、溶融混練工程の後から中空糸状溶融混練物を吐出するまでの間のフィルターを2箇所から6箇所にした以外は実施例1と同様の方法で異形多孔性中空糸膜を得た。得られた膜物性、開孔比、透過流束保持率の測定結果を図8及び図9に示す。

【符号の説明】

【0083】

1…異形多孔性中空糸膜、20…紡糸口金、21…吐出口、23…内装部、23a…外周部、24…外装部、25…凹凸、26…フィルター、30…中空糸モジュール、40…ろ過装置、d…スリット幅、P…溶融混練物。

【特許請求の範囲】

【請求項1】

熱可塑性樹脂、有機液体及び無機微粉を含む溶融混練物を中空糸成型用ノズルの二重環状の吐出口から吐出して中空糸状物を成型し、当該中空糸状物を冷却固化した後に前記有機液体及び前記無機微粉を抽出除去して異形多孔性中空糸膜を製造する方法であって、

前記吐出口は、環状の内装部と当該内装部を包囲するように配設された外装部とから構成され、前記内装部の外周部には、当該内装部の周方向に沿って凹凸が形成されており、

前記溶融混練物を前記吐出口にて成型して吐出することを特徴とする異形多孔性中空糸膜の製造方法。

【請求項2】

前記溶融混練物を前記吐出口から吐出するまでの間の少なくとも1箇所にフィルターを設け、前記フィルターに前記溶融混練物を通過させることを特徴とする請求項1記載の異形多孔性中空糸膜の製造方法。

【請求項3】

前記フィルターのスリット幅と前記無機微粉の一次粒子径との比が1000〜120000であることを特徴とする請求項2記載の異形多孔性中空糸膜の製造方法。

【請求項4】

前記フィルターは、前記熱可塑性樹脂、前記有機液体及び前記無機微粉を溶融混練してから2000秒以内に通過する位置に2箇所以上で且つ5箇所以下となるように設けられていることを特徴とする請求項2又は3記載の異形多孔性中空糸膜の製造方法。

【請求項5】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜。

【請求項6】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたモジュール。

【請求項7】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過装置。

【請求項8】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過方法。

【請求項1】

熱可塑性樹脂、有機液体及び無機微粉を含む溶融混練物を中空糸成型用ノズルの二重環状の吐出口から吐出して中空糸状物を成型し、当該中空糸状物を冷却固化した後に前記有機液体及び前記無機微粉を抽出除去して異形多孔性中空糸膜を製造する方法であって、

前記吐出口は、環状の内装部と当該内装部を包囲するように配設された外装部とから構成され、前記内装部の外周部には、当該内装部の周方向に沿って凹凸が形成されており、

前記溶融混練物を前記吐出口にて成型して吐出することを特徴とする異形多孔性中空糸膜の製造方法。

【請求項2】

前記溶融混練物を前記吐出口から吐出するまでの間の少なくとも1箇所にフィルターを設け、前記フィルターに前記溶融混練物を通過させることを特徴とする請求項1記載の異形多孔性中空糸膜の製造方法。

【請求項3】

前記フィルターのスリット幅と前記無機微粉の一次粒子径との比が1000〜120000であることを特徴とする請求項2記載の異形多孔性中空糸膜の製造方法。

【請求項4】

前記フィルターは、前記熱可塑性樹脂、前記有機液体及び前記無機微粉を溶融混練してから2000秒以内に通過する位置に2箇所以上で且つ5箇所以下となるように設けられていることを特徴とする請求項2又は3記載の異形多孔性中空糸膜の製造方法。

【請求項5】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜。

【請求項6】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたモジュール。

【請求項7】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過装置。

【請求項8】

請求項1〜4のいずれか一項記載の異形多孔性中空糸膜の製造方法によって製造された異形多孔性中空糸膜を用いたろ過方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−40462(P2012−40462A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−181342(P2010−181342)

【出願日】平成22年8月13日(2010.8.13)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月13日(2010.8.13)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]