電池用シール枠

【課題】通常運転時には高信頼度の密閉性を有するが、故障発生時には電解質を問題なくかつ指向性をもって逃がすことができるような電池構成を提供する。

【解決手段】電池用シール枠1が、枠本体2を含み、この枠本体2は開口3を包囲しかつ枠本体2は第1シール面4と当該シール面とは反対側の第2シール面5とを有する。第1シール面4または第2シール面5あるいはその両方は弾性圧縮可能に形成されている。

【解決手段】電池用シール枠1が、枠本体2を含み、この枠本体2は開口3を包囲しかつ枠本体2は第1シール面4と当該シール面とは反対側の第2シール面5とを有する。第1シール面4または第2シール面5あるいはその両方は弾性圧縮可能に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電池用シール枠であって、枠本体を含み、前記枠本体は開口を包囲しかつ前記枠本体は第1シール面と当該シール面とは反対側の第2シール面とを有するシール枠に関する。

【背景技術】

【0002】

大型電池は個々の単一セルから構成されている。ハイブリッド自動車ないし電気自動車向けまたは産業使用向けの電池は、通例、20個から数百個までに及ぶ単一セルを含んでいる。この場合、単一セルは円形セル、プリズム形セルまたはいわゆるコーヒーバッグやティバッグのような袋状セルとして形成することができる。袋状セルはシートからなる柔軟な外皮を含み、この外皮の内部にセルの電気的コンポーネントが配置されている。

【0003】

電池内部の最適な空間利用を実現するために、とりわけ、コーヒバックやティバッグのような形態の袋状セルが使用される。このセルは、さらに、収容性が高く、軽量である。袋状セルは熱伝導性シートを介して良好な冷却が可能である。さらに、このタイプのセルは、製造時にシートハウジングを含めたすべてのセルコンポーネントの大きさを容易に変えることができるために、その拡大化や縮小化に行うことができる。

【0004】

大型電池は蓄えられるエネルギー量が高いために、故障発生時に常に安全上のリスクが生じうる。その際、リチウム電池は、エネルギー密度が高く、可燃性電解質を含み、さらにセパレータが薄いために、特に危険と見なす必要がある。最後に、リチウム電池は高いセル電圧を生ずるために、セル内部に配置されたコンポーネントは高い電気化学的負荷にさらされている。これは、少なくとも8〜10年の耐久寿命が要求される自動車用および産業用電池の場合には特に重大である。

【0005】

上述したいわゆる袋状セルは省スペースの組付けが可能である。したがって、電池内部に蓄えられる単位体積当たりエネルギー量は大きくなる。ただし、これは構造に起因する重大な短所と結びついている。つまり、外皮が柔軟であることから、セルが充放電される際に袋状セルの寸法に変化を生ずる。これは体積膨張とも結びつく。この体積膨張は単一セルにおいて一般に、充電状態と非充電状態との間で約5%の厚さ変化をもたらす。

【0006】

したがって、直列接続された多数の単一セルからなるいわゆる“スタック”を構築する際、単一セルに生じる体積変化を顧慮しなければならない。とりわけ、セルは、それが最大の厚さを帯びる充電状態においても、隣接するセル面にほとんど圧力を及ぼさないか、もしくはごく僅かな圧力しか及ぼさないようにしなければならない。その際、柔軟なセルの厚さは製造公差の点からしても確定的ではなく、変動があることも基本的に顧慮しなければならない。

【0007】

さらに、衝撃または振動が吸収されるかまたは緩和されるかあるいは吸収・緩和されることで電池の内蔵コンポーネントならびに接点が損傷を受けないようにする配置の必要性ある。さらに、電子出力制御やモニタリングの接続端子もできるだけ機械負荷がかからないように電池と接続されなければならない。直列接続にあっては、電子出力制御ユニットの数百の接点のうち1個が外れただけでもに電池の故障に結びつく可能性がある。モニタユニットの接点が故障した場合には、モニタリングされないセルが徐々に危険な状態に達し、こうして、中長期的に電池全体の損傷ないし破損に至ることがある。

【0008】

上述したいわゆる袋状セルの端縁は封止継目を有している。この封止継目は1つのセルの2枚のシートを結合しており、これによって、これらのシートは結合封止によって形成された空洞内にその他の部品を内蔵することができる。そのため、これらのシートの内側面は、電気絶縁性を有する封止用熱可塑性プラスチックプライマでコーティングされている。この封止用熱可塑性プラスチックは機能性ポリオレフィンから形成することができる。この封止継目は袋状セルにおける機械的な脆弱部となる。

【0009】

さらに、セル周囲の空気圧は変動する。電池のハウジングが気密封鎖されていれば、温度に起因する、一般に0.2barの圧力変動が生じる。この圧力変動によっても封止継目には追加的な負荷が及ぼされる。

【0010】

ただし、この封止継目は電池の故障発生時に電解質の吹き出しを許す適宜破断可能箇所をも表している。これによって、セルの破裂が回避されることになる。流出する可燃性電解質が電極と接触する場合には、電解質は発火して火災または爆発を起こすことがある。封止継目の開裂を防止するために、袋状セル内部の許容最大圧力はほとんどの場合に0.1MPaを大幅に下回っている。袋状セルの場合、電流誘導電極の通し路が特に危険と見なされなければならない。これらの電極はほとんどの場合に約0.1〜0.3mmの厚さを有している。この領域では、流出する電解質が電極に触れると一瞬にして発火し得るため、万一の漏れも特に危険である。封止継目は何年にもわたって途切れることなく周期的な負荷を受けることから、この封止継目は一般に大型電池の弱点であると見なされる。

【0011】

最後に付言すれば、大型電池の冷却には現在では好ましくは水をベースとした冷媒または、空調装置が使用される場合には、フッ素化炭化水素または二酸化炭素が使用される。ほとんどの冷媒とセル内部との直接の接触は激しい化学反応を導く。水をベースとした冷媒の場合には、例えば、容易に発火して爆発に至り得る水素が放出される。こうした理由から、従来の技術では一般に接触冷却が適用されるが、その際、熱伝導コンポーネントを介してセルと冷媒循環系との間の熱流がつくり出され、そのため、冷媒がセルと直接に接触することはない。

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記実情に鑑み、本発明の目的は、通常運転時には高信頼度の密閉性を有するが、故障発生時には電解質を問題なくかつ指向性をもって逃がすことができるような電池構成を提供することである。

【課題を解決するための手段】

【0013】

枠本体が開口を包囲し、かつ枠本体が第1シール面と当該シール面とは反対側の第2シール面とを有するシール枠において上記課題を解決するため、本発明では前記第1シール面または前記第2シール面あるいはその両方が弾性圧縮可能に形成されている。

【0014】

本発明によれば、弾性圧縮可能なシール面同士によって、例えば封止継目のような適宜破断可能箇所、密接包囲することができることが判明した。このようなシール枠により、セルは電池内部において、一方で機械的に固定されていると共に、他方で、その体積を表側面および裏側面の基準領域内で、応力負荷を引き起こすことなく、僅かに変化させることが可能である。弾性圧縮可能なこれらのシール面同士はセルの僅かな体積変化を問題なく吸収することができるため、電気接続端子に機械負荷が伝達されることはない。さらに、弾性圧縮可能なシール面は振動を吸収させたり緩和させたりすることができる。加えてさらに、セルの上記の弱点箇所は同所に弾性圧接力が作用することによって封止されている。これにより、内側から外側への電解質の流出は強度に抑止される。さらに、外側から作用する冷媒、特に水または周囲から作用する湿分は電池の内部から隔離されている。最後に、弾性圧縮可能なシール面に、故障発生時に電解質が内から外へ流出することを可能にするシール枠適宜吹き出し可能箇所を問題なく設けることができることが判明した。これによって電解質は電極から離間した箇所で吹き出され、それゆえ、電極に触れて発火することはない。

【0015】

製造を容易にする趣旨から、枠本体は弾性圧縮性材料から製造されていてよい。そのような場合、具体的には、枠本体は、弾性材料、例えばシリコン、シリコンゴム、SBRまたはEPDMから一体に製造することになる。シーリング材はほとんどの場合、媒体との直接の接触にさらされていないために、その他のエラストマー、例えばNBRを使用することも可能である。シリコンの使用により、シーリング材がさらに電極を覆ってオーバラップすることが可能である。この場合、炭素ベースのゴムを使用する場合には、電極導出板の高い電圧がエラストマー表面の炭化を結果し、それによって絶縁効果の損失が起こることは必ずしも常に排除できるわけではない。オーバラップにより、電極を機械的に固定し、それらの接点の安定性を補強することが可能である。

【0016】

第1シール面または第2シール面あるいはその両方は、非弾性支持体上に被着された弾性圧縮可能な層またはシール帯として形成することができる。これによって、重要な箇所であるシール面が弾性圧縮可能に形成されて、しかも非常に安定したシール枠を製造することが可能である。これを背景として、具体的には、非弾性支持体を2枚の弾性圧縮可能な層の間にサンドイッチ状に包囲することも可能である。また、弾性圧縮可能な層が非弾性支持体の片面に被着されてもよい。非弾性支持体は、熱可塑性プラスチック、熱硬化性プラスチックまたは金属から製造されてもよい。熱可塑性プラスチックの利点は低重量および低コストである。さらに、プラスチックは導電性を有していない。金属は熱伝導性に優れているので、冷却に使用される。この場合、金属は、特に電極導出板の領域において、弾性圧縮可能な層によって完全にカプセル被覆されている必要があろう。熱伝導性プラスチック、例えば炭素繊維を含んだ熱可塑性プラスチックの使用により、プラスチックの熱伝導率と共にその熱伝達率を大幅に向上させることが可能である。最後に、枠本体は二要素体として射出成形法によって製造されていることも可能である。これにより、速やかな製造を達成することが可能である。シーリング材は、加硫、溶射、浸漬または支持体への接着によって接合される。

【0017】

第1シール面または第2シール面あるいはその両方には溝を形成することができる。袋状セルの封止継目はこの溝を通じて外気と接触していてよい。この場合、一方のシール面または双方のシール面に溝が形成されることも可能である。2枚のシール枠が互いに密接している限りで、溝は互いに補い合って、封止継目がそれを通じて外気と接触し得るようになる広い孔を形成する。その際、上記の溝の断面は、アーチ状、半円状または方形状に形成することができる。アーチ状、半円状に形成されていれば、封止継目の箇所には圧接力がかからない。これによって、周囲への電解質の吹き出しを許す適宜吹き出し可能箇所が達成される。溝は電極から離間して配置されている必要があろう。溝を設ける代わりに、局所的な領域において封止継目に作用する圧接力がごく僅かなであるようなシーリング材を実現することも可能であろう。これは、シール面のエラストマー材料よりも高い弾性を有するエラストマー材料を局所的に被着することによって実現することが可能である。これにより、通常のプロセス条件下での封止継目箇所への外部からの湿分の侵入防止が保証される。電解質の吹き出しが必須となる故障発生時には、電解質の圧力は局所的に弱化されたシーリング材を拡開するのに十分である。この種の所望の弱化箇所は、例えば、より軟質のエラストマーによるか、圧接力の局所的な低下によるかまたは局所的に異なった配置によって達成することができよう。別法として、上記の弱化箇所は薄いシートでカバーされてもよい。

【0018】

シール枠によって包囲された開口内には、枠本体の厚さよりも薄い厚さを有するリブが設けられていてよい。これらのリブは、セルのセルケースの厚肉に膨らんだ領域同士の弾性的な離間保持を可能にする。

【0019】

枠本体は孔を有していてよい。これらの孔により、並列配置された異なったシール枠を互いに結合することができる。これを背景として、2枚のシール枠が溝・ばね継手の趣旨で互いに結合されることも可能である。この場合、具体的には、一方の枠本体に、他方のシール枠のピンを受け入れる底付き穴または貫通孔を設けても良い。

【0020】

これらの孔は、枠本体から突き出た舌片に形成することができる。これらの舌片により、一方でシール枠同士を問題なく掴持することが可能になり、他方でこれらの孔によってシール面を弱化させたりあるいはシール面の面積を減少させたりしないことが可能である。加えてさらに、これらの舌片により、並列配置されたセルの正確な平行配置を実現することが可能である。

【0021】

枠本体は接着剤を具えていてよい。これを背景として、枠本体に接着テープが配置されていてもよい。接着剤または接着テープにより、2枚のシール枠を互いに接着させ、あるいはシール枠を封止継目に接着することができる。これによって、スタックの迅速かつ安全な構築が可能である。

【0022】

シール枠には冷却手段を組み付けることも好適である。これにより、セルの冷却が必要な大型電池にこれらのシール枠を使用することが可能である。これを背景として、冷却手段は弾性圧縮可能な2つの層の間にサンドイッチ状に収容された金属体として形成されていることが可能である。この場合、封止継目の弾性シーリング材はその他の領域において冷媒循環系の付加的な封止に使用することが可能であり、この場合、セルから冷却手段への熱伝達は好ましくは、金属体に密接した封止継目を経て行われる。この場合、金属体は特に電極導出板の領域においてカプセル被覆され、上述した層によって完全に包囲されている必要があろう。その他の態様の冷却手段は、特に優れた伝熱性塗膜、伝熱性熱可塑性プラスチックまたは伝熱性エラストマーを含んでいる。冷却手段は、外側冷媒循環係または冷却フィンと接触した伝熱性エラストマーを含んでいてよいであろう。この態様は受動冷却を表している。能動冷却の場合には、弾性シール枠内または弾性シール枠の間に、冷媒が流れる冷媒流路が設けられていてよいであろう。この場合、冷媒はスタックに束ねられた複数のシール枠を貫いて流れ、こうして、複数のセルを温度調節することができる。これにより、複数のセルを確実に冷却することができると共に、均等な温度調節が可能である。

【0023】

電池は上述したタイプの少なくとも2枚のシール枠と、少なくとも1つのセルとを含んでもよい。この場合、セルは2枚のシール枠の間に配置されていると共に、セルは枠本体によって包囲された開口内に嵌入する厚肉領域を有し、さらに、セルは薄肉領域を有し、同所においてシール面同士は互いに密接している。この薄肉領域は封止継目に一致している。こうしたセル配置によって、薄肉領域に位置するセルの適宜破断可能箇所を2枚のシール枠によってサンドイッチ状に包囲することができる。本発明によるこの種の電池は特に自動車および航空機でのモバイル使用に適していると共に、例えば、連続的な給電を必要とするシステム用の定置使用にも適している。

【0024】

上記の構成を採用した場合、シール面同士は薄肉領域の少なくとも一部をサンドイッチ状に互いの間に受容して、互いに密接させると好都合である。具体的には、シール面同士は薄肉領域の開口に隣接したゾーンをサンドイッチ状に包囲しかつ開口から離れたゾーンにおいて互いに直接に密接していることが可能である。開口から離れたこのゾーンにおいてシール面同士は互いに気密密接し、それにより、有害な媒体からセルの内部をシール隔離することができる。

【0025】

シール枠同士の間には、シール枠を越えて突き出したセルの電極の導電板が収容されていてよい。これらのシール枠は導出板に密接しているために、有害な媒体が外から中へまたは中から外へ流出入することはない。その際、導出板はシール枠を越えて突き出ているため、導出板への接触は問題なく行われる。

【0026】

シール枠同士の間には、圧力を検知する少なくとも1つのセンサが配置されていてよい。この種のセンサ、特に圧力センサによって、セルの膨張は問題なく検出することが可能である。セルの大幅な膨張はセルの破損を示す典型的な現象を表している。

【0027】

セルは封止継目を有した袋状セルとして形成されていてよく、その際、セルの薄肉領域は封止継目として形成されている。袋状セルはその高い構造体積当たり容量によって優れている。具体的には、袋状セルは柔軟なセルケースを有している。このセルケースはより正確に言えば、コーヒーパックのコーヒーと同様にセル内部を密封封入したシートである。このシートは、両側がコーティングされたメタルシートとして形成することができる。この技法により、より薄いセルの製造とより大きな設計柔軟性とを達成することができる。さらにその他の利点は、コンパクトな構造によって実現される高いエネルギー密度と、低い製造コストである。こうした設計の柔軟性により、これらのセルを移動電話・コンピュータ市場にとって特に魅力なものとすることが可能である。

【0028】

上記を背景として、セルはリチウム・イオン・セルとして形成されている。さらに、これらのセルは、液状電解質に代えて、電解質をほぼ完全に吸蔵してほとんど流出が生じないように固定するポリマ母材が使用されるリチウム・ポリマ・セルとして形成することができるであろう。

【0029】

電池には吹き出し用カバーを配置すると好都合である。これを通じて、吹き出されたガスまたは電解質を確実に導出することが保証される。吹き出し用カバーは、金属、プラスチックまたはエラストマーからなっていてよく、かつ、シール枠に対して封止されていなければならない。この場合、吹き出し用カバーは複数の並列配置された溝を覆うことができる。吹き出し用カバーには必要に応じてシートないしバーストディスクが備えられていてもよく、そのため、それは通常条件下で袋状セルの封止継目を湿分から守る。この場合、吹き出し用カバーは、例えばホースまたは管を経て周囲とつながっていてよい。このホース内または管内にはさらに、高圧がかかる場合にのみ内側から開く弁が配備されていてよい。こうした配置により、電池故障時の電解質の吹き出しに際し、電解質を電池内部から安全かつ適確に、特に電極から離れた箇所から導き出されることが保証される。

【0030】

電池はさらに別の堅固な固定フレームを有するとよい。この別の堅固な固定フレームはプラスチックで製造してもよいし、非導電性材料でコーティングされた金属から製造してもよい。この堅固なフレームによってさらに、シール箇所に一定不変の均等な圧接力が作用することが保証される。さらに、この堅固なフレームにより、電池のハウジング内部にシール枠を備えたセルのスタックを確実かつ簡単に組付けることが可能になる。さらに、こうした配置により、保守ならびに破損したセルの交換が容易になる。

【図面の簡単な説明】

【0031】

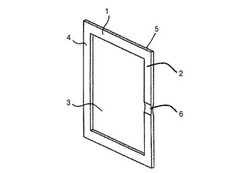

【図1】方形シール枠の斜視図である。

【図2】互いに密接した2枚のシール枠の斜視図である。

【図3】互いに密接した2枚のシール枠の側面図である。

【図4】片面に弾性圧縮可能な層が被着された剛性支持体を含むシール枠を示す図である。

【図5】剛性支持体の両面に弾性圧縮可能な層が被着されたシール枠を示す図である。

【図6】枠本体の厚さよりも薄い厚さを有するリブによって開口が細分されたシール枠を示す図であり、(a)は平面図で(b)は側面図である。

【図7】電極が突き出た袋状セルの図であり、(a)は平面図で(b)は側面図である。

【図8】袋状セルの間にシール枠が配置され、当該シール枠は固定フレームによって互いに相補係合圧接されるように構成した個々の袋状セルからなるスタックの概略図である。

【図9】断面がアーチ状に形成された溝を有する互いに密接した2枚のシール枠ならびに当該溝を覆って取付けられてシール枠と相補係合結合された吹き出し用カバーを概略的に示す図である。

【図10】冷却手段の組み込まれたシール枠を示す図である。

【発明を実施するための形態】

【0032】

以下、図面を参照して、本発明によるシール枠の若干の実施例を詳細に説明する。各図面は概略的に以下を示している。

【0033】

図1は電池用シール枠1を示しており、当該シール枠は枠本体2を含んでなり、枠本体2は開口3を包囲しかつ枠本体2は第1シール面4と当該シール面とは反対側の第2シール面5とを有している。第1シール面4と第2シール面5とは弾性圧縮可能に形成されている。枠本体2は方形に形成され、連携して開口3を包囲する4辺を有している。第1シール面4は第2シール面5と平行に配向されており、これら双方のシール面4、5は開口3と面一をなしている。

【0034】

枠本体2は弾性圧縮性材料から製造されている。第1シール面4と第2シール面5にはそれぞれ、断面がアーチ状に形成された溝6が設けられている。

【0035】

図2は、互いに密接して配置された、図1に示した仕様の2枚のシール枠1の斜視図である。枠本体2からは舌片7が突き出ており、当該舌片には孔が配置されていてよい。シール枠1はこれらの孔を通してねじによって互いに結合されることができる。これにより、シール枠1の枠本体2の全体に及ぶ一定不変かつ十分に高い圧接力が保証される。

【0036】

図3は、図2に示した互いに密接した2枚のシール枠1を示す別な図であり、2個の湾曲断面溝6は互いに補い合って電解質用の適宜吹き出し可能箇所を形成している。

【0037】

図4は、第2シール面5が非弾性支持体8上に被着された弾性圧縮可能な層として形成されている枠本体2を有したシール枠1を示している。

【0038】

図5は、第1シール面4と第2シール面5とがそれぞれ弾性圧縮可能な層として形成されているシール枠1を示している。これらの層は非弾性支持体8の両面に被着されている。支持体8はこれらの圧縮可能な層によってサンドイッチ状に包囲されている。

【0039】

図6は、枠本体2の厚さよりも薄い厚さを有するリブ9によって開口3が細分された枠本体2を有するシール枠1を示している。これらのリブ9は直接隣接するセル11同士が互いに接触することを防止する。

【0040】

図7は袋状セルとして形成されたセル11を示している。図7の(a)には、セル11の平面図が示されている。セル11の内蔵コンポーネントすなわち電極/セパレータ・スタックはセルケース12の内部にあり、当該ハウジングはコーティングされた金属からなっている。ごく具体的に言えば、アルミニウムにポリオレフィンコートが付されている。電気自動車に使用されるセル11のセルケース12の通常の幅および長さは一般に20cm以上である。この種のセルケース12の厚さは約1cmである。セルケース12は、2枚のコーティングされた金属すなわちシートが互いに気密式に貼り合わされた約1cm幅の周回封止継目13を有している。封止継目13の通常の厚さは約1〜2mmである。封止継目13からは電極の導電板10が突き出ている。導出板10は金属製であり、その厚さは通例1mm以下である。図7の(b)には、セル11の側面図が示されている。

【0041】

図8は、封止継目13の領域で互いに離間している複数のセル11のスタックを示している。封止継目13はシール枠1によって圧接される。その際、シール枠1はセル11の周囲を包囲する。電極の導電板10はシール枠1から突き出している。シール枠1は封止継目13を越え出ている。これにより、隣接した2枚のシール枠1が封止継目13を越え出たゾーンで互いに直接密接しているために、大気中の湿分に対する封止が所与である。また、シール枠1が互いに相補係合して組み合わされているようにすることも可能である。好ましくは、隣接したセル11の間には、シール枠1によって十分に被覆された振動吸収スペースが形成されている。これにより、セル11の厚さが最大となった場合にも封止継目13に付加的な圧力が作用しないようにすることができる。

【0042】

上記の図は具体的には、少なくとも2枚のシール枠1と少なくとも1つのセル11とを含む電池18も示しており、この場合、セル11は2枚のシール枠1の間に配置されており、また、セル11はシール枠1の枠本体の開口3内に嵌入する厚肉領域14を有していると共に、さらに、セル11は薄肉領域15を有しており、同所においてシール面4、5は互いに密接している。これらのシール面4、5は薄肉領域15の一部をサンドイッチ状に互いの間に受容して、さらに、互いに密接している。薄肉領域15は封止継目13として形成されている。厚肉領域14はセル11の内蔵コンポーネントすなわち電極/セパレータ・スタックを包囲している。シール枠1同士の間には、シール枠1を越えて突き出した、セル11の電極の導電板10が収容されている。シール枠1は、シール枠1同士を互いに圧接させる固定フレーム16によって配置される。この場合、シール枠1に作用する面圧はほぼ一定であることが保証される。

【0043】

図9は、溝6が互いに補い合って適宜吹き出し可能箇所を形成している互いに密接した2枚のシール枠1を示している。この場合、封止継目13は外気と接触している。2個の湾曲断面溝6は互いに補い合って完全な孔を形成している。これによって、封止継目13の箇所で互いに圧接されず、それゆえ、流出する電解質に外に通じる出口を与える適宜吹き出し可能箇所が達成される。溝6は電極の導電板10からできるだけ離間して配置されている必要があろう。シール枠1の溝6を覆って、シール枠1と相補係合する吹き出し用カバー17が配置されている。吹き出し用カバー17により溝6を通って放出された電解質ガスの確実な導出が可能になる。

【0044】

図10は図1に示したシール枠を示しており、この場合、枠本体2には冷却手段19(図示した態様において、管状の冷媒流路)が組み込まれている。この態様において、シール枠1は熱伝導可能に形成されている。この場合にも、図4および5に関連して述べたように、サンドイッチ構造が可能である。

【0045】

尚、特許請求の範囲の項に図面との対照を便利にするために符号を記すが、該記入により本発明は添付図面の構造に限定されるものではない。

【符号の説明】

【0046】

1 シール枠

2 本体枠

3 開口

4 第1シール面

5 第2シール面

8 非弾性支持体

6 溝

9 リブ

【技術分野】

【0001】

本発明は電池用シール枠であって、枠本体を含み、前記枠本体は開口を包囲しかつ前記枠本体は第1シール面と当該シール面とは反対側の第2シール面とを有するシール枠に関する。

【背景技術】

【0002】

大型電池は個々の単一セルから構成されている。ハイブリッド自動車ないし電気自動車向けまたは産業使用向けの電池は、通例、20個から数百個までに及ぶ単一セルを含んでいる。この場合、単一セルは円形セル、プリズム形セルまたはいわゆるコーヒーバッグやティバッグのような袋状セルとして形成することができる。袋状セルはシートからなる柔軟な外皮を含み、この外皮の内部にセルの電気的コンポーネントが配置されている。

【0003】

電池内部の最適な空間利用を実現するために、とりわけ、コーヒバックやティバッグのような形態の袋状セルが使用される。このセルは、さらに、収容性が高く、軽量である。袋状セルは熱伝導性シートを介して良好な冷却が可能である。さらに、このタイプのセルは、製造時にシートハウジングを含めたすべてのセルコンポーネントの大きさを容易に変えることができるために、その拡大化や縮小化に行うことができる。

【0004】

大型電池は蓄えられるエネルギー量が高いために、故障発生時に常に安全上のリスクが生じうる。その際、リチウム電池は、エネルギー密度が高く、可燃性電解質を含み、さらにセパレータが薄いために、特に危険と見なす必要がある。最後に、リチウム電池は高いセル電圧を生ずるために、セル内部に配置されたコンポーネントは高い電気化学的負荷にさらされている。これは、少なくとも8〜10年の耐久寿命が要求される自動車用および産業用電池の場合には特に重大である。

【0005】

上述したいわゆる袋状セルは省スペースの組付けが可能である。したがって、電池内部に蓄えられる単位体積当たりエネルギー量は大きくなる。ただし、これは構造に起因する重大な短所と結びついている。つまり、外皮が柔軟であることから、セルが充放電される際に袋状セルの寸法に変化を生ずる。これは体積膨張とも結びつく。この体積膨張は単一セルにおいて一般に、充電状態と非充電状態との間で約5%の厚さ変化をもたらす。

【0006】

したがって、直列接続された多数の単一セルからなるいわゆる“スタック”を構築する際、単一セルに生じる体積変化を顧慮しなければならない。とりわけ、セルは、それが最大の厚さを帯びる充電状態においても、隣接するセル面にほとんど圧力を及ぼさないか、もしくはごく僅かな圧力しか及ぼさないようにしなければならない。その際、柔軟なセルの厚さは製造公差の点からしても確定的ではなく、変動があることも基本的に顧慮しなければならない。

【0007】

さらに、衝撃または振動が吸収されるかまたは緩和されるかあるいは吸収・緩和されることで電池の内蔵コンポーネントならびに接点が損傷を受けないようにする配置の必要性ある。さらに、電子出力制御やモニタリングの接続端子もできるだけ機械負荷がかからないように電池と接続されなければならない。直列接続にあっては、電子出力制御ユニットの数百の接点のうち1個が外れただけでもに電池の故障に結びつく可能性がある。モニタユニットの接点が故障した場合には、モニタリングされないセルが徐々に危険な状態に達し、こうして、中長期的に電池全体の損傷ないし破損に至ることがある。

【0008】

上述したいわゆる袋状セルの端縁は封止継目を有している。この封止継目は1つのセルの2枚のシートを結合しており、これによって、これらのシートは結合封止によって形成された空洞内にその他の部品を内蔵することができる。そのため、これらのシートの内側面は、電気絶縁性を有する封止用熱可塑性プラスチックプライマでコーティングされている。この封止用熱可塑性プラスチックは機能性ポリオレフィンから形成することができる。この封止継目は袋状セルにおける機械的な脆弱部となる。

【0009】

さらに、セル周囲の空気圧は変動する。電池のハウジングが気密封鎖されていれば、温度に起因する、一般に0.2barの圧力変動が生じる。この圧力変動によっても封止継目には追加的な負荷が及ぼされる。

【0010】

ただし、この封止継目は電池の故障発生時に電解質の吹き出しを許す適宜破断可能箇所をも表している。これによって、セルの破裂が回避されることになる。流出する可燃性電解質が電極と接触する場合には、電解質は発火して火災または爆発を起こすことがある。封止継目の開裂を防止するために、袋状セル内部の許容最大圧力はほとんどの場合に0.1MPaを大幅に下回っている。袋状セルの場合、電流誘導電極の通し路が特に危険と見なされなければならない。これらの電極はほとんどの場合に約0.1〜0.3mmの厚さを有している。この領域では、流出する電解質が電極に触れると一瞬にして発火し得るため、万一の漏れも特に危険である。封止継目は何年にもわたって途切れることなく周期的な負荷を受けることから、この封止継目は一般に大型電池の弱点であると見なされる。

【0011】

最後に付言すれば、大型電池の冷却には現在では好ましくは水をベースとした冷媒または、空調装置が使用される場合には、フッ素化炭化水素または二酸化炭素が使用される。ほとんどの冷媒とセル内部との直接の接触は激しい化学反応を導く。水をベースとした冷媒の場合には、例えば、容易に発火して爆発に至り得る水素が放出される。こうした理由から、従来の技術では一般に接触冷却が適用されるが、その際、熱伝導コンポーネントを介してセルと冷媒循環系との間の熱流がつくり出され、そのため、冷媒がセルと直接に接触することはない。

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記実情に鑑み、本発明の目的は、通常運転時には高信頼度の密閉性を有するが、故障発生時には電解質を問題なくかつ指向性をもって逃がすことができるような電池構成を提供することである。

【課題を解決するための手段】

【0013】

枠本体が開口を包囲し、かつ枠本体が第1シール面と当該シール面とは反対側の第2シール面とを有するシール枠において上記課題を解決するため、本発明では前記第1シール面または前記第2シール面あるいはその両方が弾性圧縮可能に形成されている。

【0014】

本発明によれば、弾性圧縮可能なシール面同士によって、例えば封止継目のような適宜破断可能箇所、密接包囲することができることが判明した。このようなシール枠により、セルは電池内部において、一方で機械的に固定されていると共に、他方で、その体積を表側面および裏側面の基準領域内で、応力負荷を引き起こすことなく、僅かに変化させることが可能である。弾性圧縮可能なこれらのシール面同士はセルの僅かな体積変化を問題なく吸収することができるため、電気接続端子に機械負荷が伝達されることはない。さらに、弾性圧縮可能なシール面は振動を吸収させたり緩和させたりすることができる。加えてさらに、セルの上記の弱点箇所は同所に弾性圧接力が作用することによって封止されている。これにより、内側から外側への電解質の流出は強度に抑止される。さらに、外側から作用する冷媒、特に水または周囲から作用する湿分は電池の内部から隔離されている。最後に、弾性圧縮可能なシール面に、故障発生時に電解質が内から外へ流出することを可能にするシール枠適宜吹き出し可能箇所を問題なく設けることができることが判明した。これによって電解質は電極から離間した箇所で吹き出され、それゆえ、電極に触れて発火することはない。

【0015】

製造を容易にする趣旨から、枠本体は弾性圧縮性材料から製造されていてよい。そのような場合、具体的には、枠本体は、弾性材料、例えばシリコン、シリコンゴム、SBRまたはEPDMから一体に製造することになる。シーリング材はほとんどの場合、媒体との直接の接触にさらされていないために、その他のエラストマー、例えばNBRを使用することも可能である。シリコンの使用により、シーリング材がさらに電極を覆ってオーバラップすることが可能である。この場合、炭素ベースのゴムを使用する場合には、電極導出板の高い電圧がエラストマー表面の炭化を結果し、それによって絶縁効果の損失が起こることは必ずしも常に排除できるわけではない。オーバラップにより、電極を機械的に固定し、それらの接点の安定性を補強することが可能である。

【0016】

第1シール面または第2シール面あるいはその両方は、非弾性支持体上に被着された弾性圧縮可能な層またはシール帯として形成することができる。これによって、重要な箇所であるシール面が弾性圧縮可能に形成されて、しかも非常に安定したシール枠を製造することが可能である。これを背景として、具体的には、非弾性支持体を2枚の弾性圧縮可能な層の間にサンドイッチ状に包囲することも可能である。また、弾性圧縮可能な層が非弾性支持体の片面に被着されてもよい。非弾性支持体は、熱可塑性プラスチック、熱硬化性プラスチックまたは金属から製造されてもよい。熱可塑性プラスチックの利点は低重量および低コストである。さらに、プラスチックは導電性を有していない。金属は熱伝導性に優れているので、冷却に使用される。この場合、金属は、特に電極導出板の領域において、弾性圧縮可能な層によって完全にカプセル被覆されている必要があろう。熱伝導性プラスチック、例えば炭素繊維を含んだ熱可塑性プラスチックの使用により、プラスチックの熱伝導率と共にその熱伝達率を大幅に向上させることが可能である。最後に、枠本体は二要素体として射出成形法によって製造されていることも可能である。これにより、速やかな製造を達成することが可能である。シーリング材は、加硫、溶射、浸漬または支持体への接着によって接合される。

【0017】

第1シール面または第2シール面あるいはその両方には溝を形成することができる。袋状セルの封止継目はこの溝を通じて外気と接触していてよい。この場合、一方のシール面または双方のシール面に溝が形成されることも可能である。2枚のシール枠が互いに密接している限りで、溝は互いに補い合って、封止継目がそれを通じて外気と接触し得るようになる広い孔を形成する。その際、上記の溝の断面は、アーチ状、半円状または方形状に形成することができる。アーチ状、半円状に形成されていれば、封止継目の箇所には圧接力がかからない。これによって、周囲への電解質の吹き出しを許す適宜吹き出し可能箇所が達成される。溝は電極から離間して配置されている必要があろう。溝を設ける代わりに、局所的な領域において封止継目に作用する圧接力がごく僅かなであるようなシーリング材を実現することも可能であろう。これは、シール面のエラストマー材料よりも高い弾性を有するエラストマー材料を局所的に被着することによって実現することが可能である。これにより、通常のプロセス条件下での封止継目箇所への外部からの湿分の侵入防止が保証される。電解質の吹き出しが必須となる故障発生時には、電解質の圧力は局所的に弱化されたシーリング材を拡開するのに十分である。この種の所望の弱化箇所は、例えば、より軟質のエラストマーによるか、圧接力の局所的な低下によるかまたは局所的に異なった配置によって達成することができよう。別法として、上記の弱化箇所は薄いシートでカバーされてもよい。

【0018】

シール枠によって包囲された開口内には、枠本体の厚さよりも薄い厚さを有するリブが設けられていてよい。これらのリブは、セルのセルケースの厚肉に膨らんだ領域同士の弾性的な離間保持を可能にする。

【0019】

枠本体は孔を有していてよい。これらの孔により、並列配置された異なったシール枠を互いに結合することができる。これを背景として、2枚のシール枠が溝・ばね継手の趣旨で互いに結合されることも可能である。この場合、具体的には、一方の枠本体に、他方のシール枠のピンを受け入れる底付き穴または貫通孔を設けても良い。

【0020】

これらの孔は、枠本体から突き出た舌片に形成することができる。これらの舌片により、一方でシール枠同士を問題なく掴持することが可能になり、他方でこれらの孔によってシール面を弱化させたりあるいはシール面の面積を減少させたりしないことが可能である。加えてさらに、これらの舌片により、並列配置されたセルの正確な平行配置を実現することが可能である。

【0021】

枠本体は接着剤を具えていてよい。これを背景として、枠本体に接着テープが配置されていてもよい。接着剤または接着テープにより、2枚のシール枠を互いに接着させ、あるいはシール枠を封止継目に接着することができる。これによって、スタックの迅速かつ安全な構築が可能である。

【0022】

シール枠には冷却手段を組み付けることも好適である。これにより、セルの冷却が必要な大型電池にこれらのシール枠を使用することが可能である。これを背景として、冷却手段は弾性圧縮可能な2つの層の間にサンドイッチ状に収容された金属体として形成されていることが可能である。この場合、封止継目の弾性シーリング材はその他の領域において冷媒循環系の付加的な封止に使用することが可能であり、この場合、セルから冷却手段への熱伝達は好ましくは、金属体に密接した封止継目を経て行われる。この場合、金属体は特に電極導出板の領域においてカプセル被覆され、上述した層によって完全に包囲されている必要があろう。その他の態様の冷却手段は、特に優れた伝熱性塗膜、伝熱性熱可塑性プラスチックまたは伝熱性エラストマーを含んでいる。冷却手段は、外側冷媒循環係または冷却フィンと接触した伝熱性エラストマーを含んでいてよいであろう。この態様は受動冷却を表している。能動冷却の場合には、弾性シール枠内または弾性シール枠の間に、冷媒が流れる冷媒流路が設けられていてよいであろう。この場合、冷媒はスタックに束ねられた複数のシール枠を貫いて流れ、こうして、複数のセルを温度調節することができる。これにより、複数のセルを確実に冷却することができると共に、均等な温度調節が可能である。

【0023】

電池は上述したタイプの少なくとも2枚のシール枠と、少なくとも1つのセルとを含んでもよい。この場合、セルは2枚のシール枠の間に配置されていると共に、セルは枠本体によって包囲された開口内に嵌入する厚肉領域を有し、さらに、セルは薄肉領域を有し、同所においてシール面同士は互いに密接している。この薄肉領域は封止継目に一致している。こうしたセル配置によって、薄肉領域に位置するセルの適宜破断可能箇所を2枚のシール枠によってサンドイッチ状に包囲することができる。本発明によるこの種の電池は特に自動車および航空機でのモバイル使用に適していると共に、例えば、連続的な給電を必要とするシステム用の定置使用にも適している。

【0024】

上記の構成を採用した場合、シール面同士は薄肉領域の少なくとも一部をサンドイッチ状に互いの間に受容して、互いに密接させると好都合である。具体的には、シール面同士は薄肉領域の開口に隣接したゾーンをサンドイッチ状に包囲しかつ開口から離れたゾーンにおいて互いに直接に密接していることが可能である。開口から離れたこのゾーンにおいてシール面同士は互いに気密密接し、それにより、有害な媒体からセルの内部をシール隔離することができる。

【0025】

シール枠同士の間には、シール枠を越えて突き出したセルの電極の導電板が収容されていてよい。これらのシール枠は導出板に密接しているために、有害な媒体が外から中へまたは中から外へ流出入することはない。その際、導出板はシール枠を越えて突き出ているため、導出板への接触は問題なく行われる。

【0026】

シール枠同士の間には、圧力を検知する少なくとも1つのセンサが配置されていてよい。この種のセンサ、特に圧力センサによって、セルの膨張は問題なく検出することが可能である。セルの大幅な膨張はセルの破損を示す典型的な現象を表している。

【0027】

セルは封止継目を有した袋状セルとして形成されていてよく、その際、セルの薄肉領域は封止継目として形成されている。袋状セルはその高い構造体積当たり容量によって優れている。具体的には、袋状セルは柔軟なセルケースを有している。このセルケースはより正確に言えば、コーヒーパックのコーヒーと同様にセル内部を密封封入したシートである。このシートは、両側がコーティングされたメタルシートとして形成することができる。この技法により、より薄いセルの製造とより大きな設計柔軟性とを達成することができる。さらにその他の利点は、コンパクトな構造によって実現される高いエネルギー密度と、低い製造コストである。こうした設計の柔軟性により、これらのセルを移動電話・コンピュータ市場にとって特に魅力なものとすることが可能である。

【0028】

上記を背景として、セルはリチウム・イオン・セルとして形成されている。さらに、これらのセルは、液状電解質に代えて、電解質をほぼ完全に吸蔵してほとんど流出が生じないように固定するポリマ母材が使用されるリチウム・ポリマ・セルとして形成することができるであろう。

【0029】

電池には吹き出し用カバーを配置すると好都合である。これを通じて、吹き出されたガスまたは電解質を確実に導出することが保証される。吹き出し用カバーは、金属、プラスチックまたはエラストマーからなっていてよく、かつ、シール枠に対して封止されていなければならない。この場合、吹き出し用カバーは複数の並列配置された溝を覆うことができる。吹き出し用カバーには必要に応じてシートないしバーストディスクが備えられていてもよく、そのため、それは通常条件下で袋状セルの封止継目を湿分から守る。この場合、吹き出し用カバーは、例えばホースまたは管を経て周囲とつながっていてよい。このホース内または管内にはさらに、高圧がかかる場合にのみ内側から開く弁が配備されていてよい。こうした配置により、電池故障時の電解質の吹き出しに際し、電解質を電池内部から安全かつ適確に、特に電極から離れた箇所から導き出されることが保証される。

【0030】

電池はさらに別の堅固な固定フレームを有するとよい。この別の堅固な固定フレームはプラスチックで製造してもよいし、非導電性材料でコーティングされた金属から製造してもよい。この堅固なフレームによってさらに、シール箇所に一定不変の均等な圧接力が作用することが保証される。さらに、この堅固なフレームにより、電池のハウジング内部にシール枠を備えたセルのスタックを確実かつ簡単に組付けることが可能になる。さらに、こうした配置により、保守ならびに破損したセルの交換が容易になる。

【図面の簡単な説明】

【0031】

【図1】方形シール枠の斜視図である。

【図2】互いに密接した2枚のシール枠の斜視図である。

【図3】互いに密接した2枚のシール枠の側面図である。

【図4】片面に弾性圧縮可能な層が被着された剛性支持体を含むシール枠を示す図である。

【図5】剛性支持体の両面に弾性圧縮可能な層が被着されたシール枠を示す図である。

【図6】枠本体の厚さよりも薄い厚さを有するリブによって開口が細分されたシール枠を示す図であり、(a)は平面図で(b)は側面図である。

【図7】電極が突き出た袋状セルの図であり、(a)は平面図で(b)は側面図である。

【図8】袋状セルの間にシール枠が配置され、当該シール枠は固定フレームによって互いに相補係合圧接されるように構成した個々の袋状セルからなるスタックの概略図である。

【図9】断面がアーチ状に形成された溝を有する互いに密接した2枚のシール枠ならびに当該溝を覆って取付けられてシール枠と相補係合結合された吹き出し用カバーを概略的に示す図である。

【図10】冷却手段の組み込まれたシール枠を示す図である。

【発明を実施するための形態】

【0032】

以下、図面を参照して、本発明によるシール枠の若干の実施例を詳細に説明する。各図面は概略的に以下を示している。

【0033】

図1は電池用シール枠1を示しており、当該シール枠は枠本体2を含んでなり、枠本体2は開口3を包囲しかつ枠本体2は第1シール面4と当該シール面とは反対側の第2シール面5とを有している。第1シール面4と第2シール面5とは弾性圧縮可能に形成されている。枠本体2は方形に形成され、連携して開口3を包囲する4辺を有している。第1シール面4は第2シール面5と平行に配向されており、これら双方のシール面4、5は開口3と面一をなしている。

【0034】

枠本体2は弾性圧縮性材料から製造されている。第1シール面4と第2シール面5にはそれぞれ、断面がアーチ状に形成された溝6が設けられている。

【0035】

図2は、互いに密接して配置された、図1に示した仕様の2枚のシール枠1の斜視図である。枠本体2からは舌片7が突き出ており、当該舌片には孔が配置されていてよい。シール枠1はこれらの孔を通してねじによって互いに結合されることができる。これにより、シール枠1の枠本体2の全体に及ぶ一定不変かつ十分に高い圧接力が保証される。

【0036】

図3は、図2に示した互いに密接した2枚のシール枠1を示す別な図であり、2個の湾曲断面溝6は互いに補い合って電解質用の適宜吹き出し可能箇所を形成している。

【0037】

図4は、第2シール面5が非弾性支持体8上に被着された弾性圧縮可能な層として形成されている枠本体2を有したシール枠1を示している。

【0038】

図5は、第1シール面4と第2シール面5とがそれぞれ弾性圧縮可能な層として形成されているシール枠1を示している。これらの層は非弾性支持体8の両面に被着されている。支持体8はこれらの圧縮可能な層によってサンドイッチ状に包囲されている。

【0039】

図6は、枠本体2の厚さよりも薄い厚さを有するリブ9によって開口3が細分された枠本体2を有するシール枠1を示している。これらのリブ9は直接隣接するセル11同士が互いに接触することを防止する。

【0040】

図7は袋状セルとして形成されたセル11を示している。図7の(a)には、セル11の平面図が示されている。セル11の内蔵コンポーネントすなわち電極/セパレータ・スタックはセルケース12の内部にあり、当該ハウジングはコーティングされた金属からなっている。ごく具体的に言えば、アルミニウムにポリオレフィンコートが付されている。電気自動車に使用されるセル11のセルケース12の通常の幅および長さは一般に20cm以上である。この種のセルケース12の厚さは約1cmである。セルケース12は、2枚のコーティングされた金属すなわちシートが互いに気密式に貼り合わされた約1cm幅の周回封止継目13を有している。封止継目13の通常の厚さは約1〜2mmである。封止継目13からは電極の導電板10が突き出ている。導出板10は金属製であり、その厚さは通例1mm以下である。図7の(b)には、セル11の側面図が示されている。

【0041】

図8は、封止継目13の領域で互いに離間している複数のセル11のスタックを示している。封止継目13はシール枠1によって圧接される。その際、シール枠1はセル11の周囲を包囲する。電極の導電板10はシール枠1から突き出している。シール枠1は封止継目13を越え出ている。これにより、隣接した2枚のシール枠1が封止継目13を越え出たゾーンで互いに直接密接しているために、大気中の湿分に対する封止が所与である。また、シール枠1が互いに相補係合して組み合わされているようにすることも可能である。好ましくは、隣接したセル11の間には、シール枠1によって十分に被覆された振動吸収スペースが形成されている。これにより、セル11の厚さが最大となった場合にも封止継目13に付加的な圧力が作用しないようにすることができる。

【0042】

上記の図は具体的には、少なくとも2枚のシール枠1と少なくとも1つのセル11とを含む電池18も示しており、この場合、セル11は2枚のシール枠1の間に配置されており、また、セル11はシール枠1の枠本体の開口3内に嵌入する厚肉領域14を有していると共に、さらに、セル11は薄肉領域15を有しており、同所においてシール面4、5は互いに密接している。これらのシール面4、5は薄肉領域15の一部をサンドイッチ状に互いの間に受容して、さらに、互いに密接している。薄肉領域15は封止継目13として形成されている。厚肉領域14はセル11の内蔵コンポーネントすなわち電極/セパレータ・スタックを包囲している。シール枠1同士の間には、シール枠1を越えて突き出した、セル11の電極の導電板10が収容されている。シール枠1は、シール枠1同士を互いに圧接させる固定フレーム16によって配置される。この場合、シール枠1に作用する面圧はほぼ一定であることが保証される。

【0043】

図9は、溝6が互いに補い合って適宜吹き出し可能箇所を形成している互いに密接した2枚のシール枠1を示している。この場合、封止継目13は外気と接触している。2個の湾曲断面溝6は互いに補い合って完全な孔を形成している。これによって、封止継目13の箇所で互いに圧接されず、それゆえ、流出する電解質に外に通じる出口を与える適宜吹き出し可能箇所が達成される。溝6は電極の導電板10からできるだけ離間して配置されている必要があろう。シール枠1の溝6を覆って、シール枠1と相補係合する吹き出し用カバー17が配置されている。吹き出し用カバー17により溝6を通って放出された電解質ガスの確実な導出が可能になる。

【0044】

図10は図1に示したシール枠を示しており、この場合、枠本体2には冷却手段19(図示した態様において、管状の冷媒流路)が組み込まれている。この態様において、シール枠1は熱伝導可能に形成されている。この場合にも、図4および5に関連して述べたように、サンドイッチ構造が可能である。

【0045】

尚、特許請求の範囲の項に図面との対照を便利にするために符号を記すが、該記入により本発明は添付図面の構造に限定されるものではない。

【符号の説明】

【0046】

1 シール枠

2 本体枠

3 開口

4 第1シール面

5 第2シール面

8 非弾性支持体

6 溝

9 リブ

【特許請求の範囲】

【請求項1】

電池用シール枠(1)であって、枠本体(2)を含み、前記枠本体(2)は開口(3)を包囲しかつ前記枠本体(2)は第1シール面(4)と当該シール面とは反対側の第2シール面(5)とを有するシール枠において、

前記第1シール面(4)または前記第2シール面(5)あるいはその両方は弾性圧縮可能に形成されていることを特徴とするシール枠。

【請求項2】

前記枠本体(2)が弾性圧縮性材料から製造されていることを特徴とする請求項1に記載のシール枠。

【請求項3】

前記第1シール面(4)または前記第2シール面(5)あるいはその両方が、非弾性支持体(8)上に被着された弾性圧縮可能な層として形成されていることを特徴とする請求項1に記載のシール枠。

【請求項4】

前記第1シール面(4)または前記第2シール面(5)あるいはその両方に溝(6)が形成されていることを特徴とする請求項1から3のいずれか一項に記載のシール枠。

【請求項5】

前記第1シール面(4)または前記第2シール面(5)あるいはその両方に局所的な高弾性領域が設けられていることを特徴とする請求項1から4のいずれか一項に記載のシール枠。

【請求項6】

前記開口(3)内に、前記枠本体(2)の厚さよりも薄い厚さを有するリブ(9)が設けられていることを特徴とする請求項1から5のいずれか一項に記載のシール枠。

【請求項7】

前記枠本体(2)が孔を有し、前記の孔は前記枠本体(2)から突き出た舌片(7)に形成されていることを特徴とする請求項1から6のいずれか一項に記載のシール枠。

【請求項8】

前記枠本体(2)が接着剤を具えていることを特徴とする請求項1から7のいずれか一項に記載のシール枠。

【請求項9】

前記シール枠(1)に冷却手段(19)が組み込まれていることを特徴とする請求項1から8のいずれか一項に記載のシール枠。

【請求項10】

請求項1から9のいずれか一項に記載のシール枠(1)を少なくとも2枚及び少なくとも1つのセル(11)を含む電池(18)であって、前記セル(11)は2枚のシール枠(1)の間に配置され、また、前記セル(11)は枠本体(2)の前記開口(3)内に嵌入する厚肉領域(14)を有し、さらに、前記セル(11)は薄肉領域(15)を有し、同所において前記シール面(4、5)同士は互いに密接するように構成した電池。

【請求項11】

前記シール面(4、5)同士が前記薄肉領域(15)の少なくとも一部をサンドイッチ状に互いの間に受容して、互いに密接していることを特徴とする請求項10に記載の電池。

【請求項12】

前記シール枠(1)同士の間には、前記シール枠(1)を越えて突き出した、前記セル(11)の電極の導電板(10)が収容されていることを特徴とする請求項10または11に記載の電池。

【請求項13】

前記シール枠(1)同士の間には、圧力を検知する少なくとも1つのセンサが配置されていることを特徴とする請求項10から12のいずれか一項に記載の電池。

【請求項14】

前記セル(11)が封止継目(13)を有する袋状セルとして形成されていることを特徴とする請求項10から13のいずれか一項に記載の電池。

【請求項15】

前記電池(18)に吹き出し用カバー(17)が配置されていることを特徴とする請求項10から14のいずれか一項に記載の電池。

【請求項1】

電池用シール枠(1)であって、枠本体(2)を含み、前記枠本体(2)は開口(3)を包囲しかつ前記枠本体(2)は第1シール面(4)と当該シール面とは反対側の第2シール面(5)とを有するシール枠において、

前記第1シール面(4)または前記第2シール面(5)あるいはその両方は弾性圧縮可能に形成されていることを特徴とするシール枠。

【請求項2】

前記枠本体(2)が弾性圧縮性材料から製造されていることを特徴とする請求項1に記載のシール枠。

【請求項3】

前記第1シール面(4)または前記第2シール面(5)あるいはその両方が、非弾性支持体(8)上に被着された弾性圧縮可能な層として形成されていることを特徴とする請求項1に記載のシール枠。

【請求項4】

前記第1シール面(4)または前記第2シール面(5)あるいはその両方に溝(6)が形成されていることを特徴とする請求項1から3のいずれか一項に記載のシール枠。

【請求項5】

前記第1シール面(4)または前記第2シール面(5)あるいはその両方に局所的な高弾性領域が設けられていることを特徴とする請求項1から4のいずれか一項に記載のシール枠。

【請求項6】

前記開口(3)内に、前記枠本体(2)の厚さよりも薄い厚さを有するリブ(9)が設けられていることを特徴とする請求項1から5のいずれか一項に記載のシール枠。

【請求項7】

前記枠本体(2)が孔を有し、前記の孔は前記枠本体(2)から突き出た舌片(7)に形成されていることを特徴とする請求項1から6のいずれか一項に記載のシール枠。

【請求項8】

前記枠本体(2)が接着剤を具えていることを特徴とする請求項1から7のいずれか一項に記載のシール枠。

【請求項9】

前記シール枠(1)に冷却手段(19)が組み込まれていることを特徴とする請求項1から8のいずれか一項に記載のシール枠。

【請求項10】

請求項1から9のいずれか一項に記載のシール枠(1)を少なくとも2枚及び少なくとも1つのセル(11)を含む電池(18)であって、前記セル(11)は2枚のシール枠(1)の間に配置され、また、前記セル(11)は枠本体(2)の前記開口(3)内に嵌入する厚肉領域(14)を有し、さらに、前記セル(11)は薄肉領域(15)を有し、同所において前記シール面(4、5)同士は互いに密接するように構成した電池。

【請求項11】

前記シール面(4、5)同士が前記薄肉領域(15)の少なくとも一部をサンドイッチ状に互いの間に受容して、互いに密接していることを特徴とする請求項10に記載の電池。

【請求項12】

前記シール枠(1)同士の間には、前記シール枠(1)を越えて突き出した、前記セル(11)の電極の導電板(10)が収容されていることを特徴とする請求項10または11に記載の電池。

【請求項13】

前記シール枠(1)同士の間には、圧力を検知する少なくとも1つのセンサが配置されていることを特徴とする請求項10から12のいずれか一項に記載の電池。

【請求項14】

前記セル(11)が封止継目(13)を有する袋状セルとして形成されていることを特徴とする請求項10から13のいずれか一項に記載の電池。

【請求項15】

前記電池(18)に吹き出し用カバー(17)が配置されていることを特徴とする請求項10から14のいずれか一項に記載の電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−14540(P2011−14540A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2010−154087(P2010−154087)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(510057615)カール・フロイデンベルク・カー・ゲー (19)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(510057615)カール・フロイデンベルク・カー・ゲー (19)

【Fターム(参考)】

[ Back to top ]