大豊工業株式会社により出願された特許

41 - 50 / 152

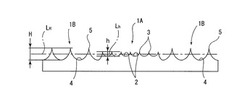

すべり軸受

【解決手段】 すべり軸受は、軸受面1に中央部分と端部分とを備えている。上記中央部分と端部分とのそれぞれに凹凸部を形成してあり、上記中央部分における凸部1Aの頂点の平均高さは、端部分における凸部1Bの頂点の平均高さよりも低く設定してある。さらに、上記中央部分における凹凸部1Aの平均高さLhと端部分における凹凸部1Bの平均高さLHとは同一高さに設定してある。上記中央部分は、平坦に形成しても良い。

【効果】 なじみ性や負荷容量を犠牲にすることなく、フリクションの低減を図ることができる。

(もっと読む)

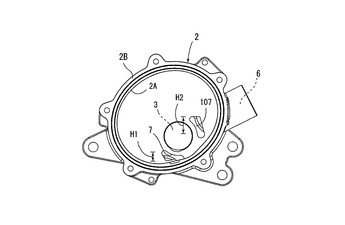

ベーンポンプ

【解決手段】 ベーンポンプ1のハウジング2には、ポンプ室2A内の気体と残油を排出するための排出通路7が形成されるとともに、ロータ3の逆転時にポンプ室2A内の圧力をポンプ室2Aの外部へ逃す大気導入通路107が形成されている。上記排出通路7はハウジング2の外部のリード弁8によって開閉されるようになっており、大気導入通路107もハウジング2の外部のリード弁108によって開閉されるようになっている。そして、上記大気導入通路107の上端と下端の差である高低差H2は、排出通路7の上端と下端の差である高低差H1よりも大きく設定されている。

【効果】 ポンプ室2A内の残油が排出通路7を介して効率的にハウジング2の外部へ排出される。

【選択図】 図4  (もっと読む)

(もっと読む)

ベーンポンプ

【解決手段】 ベーンポンプ1のハウジング2には、ポンプ室2A内の気体と残油を排出するための排出通路7が形成されるとともに、この排出通路7を開閉するリード弁8が設けられている。リード弁8の弁座8Aは、ハウジング2側の凹部2Gからなり、リード弁8の弁体8Bは、バネ性を有する金属板から構成されている。

ベーンポンプ1の作動停止時においては、弁体8Bは弁座8Bから離隔して、それらの間に隙間δが維持されている。その隙間δと排出通路7を介してポンプ室2A内の残油がハウジング2の外部へ排出される。

【効果】 ベーンポンプ1の作動停止の際に、ポンプ室2A内の残油を効率的にハウジング2の外部へ排出することができる。

(もっと読む)

ロータリ型圧縮機

【解決手段】 ロータリ型圧縮機1は、シリンダ5の軸方向前後の開口部を閉鎖する一対の閉鎖部材11、12と、シリンダ5内に収容されてモータによって回転されるローター6とを備えている。

各閉鎖部材11、12の内壁面11A、12Aには、同じ深さの凹部11C、12Cが形成されており、それらの凹部11C、12C内は合成樹脂コーティング22で埋められている。それにより、合成樹脂コーティング22の表面とその隣接外方位置(図面上の左方側)となる内壁面11A、12Aは同一面となっている。

【効果】 ローター6の端面6A、6Bの焼付きを防止できるとともに、製造コストが安いロータリ型圧縮機1を提供することができる。

(もっと読む)

すべり軸受とその製造方法

【解決手段】 すべり軸受1は、上方側半割り軸受11と下方側半割り軸受12によって円筒状に形成されており、上方側半割り軸受11における摺動面13(内周面11B)には円周方向に沿った油溝14が形成されている。この上方側半割り軸受11は、その内周面11Bだけでなく油溝14の内部(側面14Bと底面14A)も固体潤滑剤含有樹脂コーティング19によって被覆されている。

【効果】 油溝14の側面14B、底面14Aは固体潤滑剤含有樹脂コーティング19により被覆されているので、それらの箇所にキャビテーション・エロージョン(気泡や損傷)が生じることを抑制できる。

(もっと読む)

ベーンポンプ用キャップとその製造方法

【解決手段】 キャップ5は、ベーン4の端部に摺動自在に嵌合される本体部分5aと、この本体部分に一体の円弧状部分5bとを備えている。上記本体部分5aの端部摺動面5gと円弧状部分5bの端部摺動面5cとを同一平面で連続させてあり、これら両端部摺動面5c、5gをポンプ室11の摺動壁面に摺接させてベーン前後の空間を区画できるようにしてある。本体部分の一方の端部摺動面には、該端部摺動面5gよりも凹んだ、キャップ製造用のゲート部5fを除去した際の切削凹部5hを形成してある。

【効果】 キャップ5がベーン4から突出された際に、上記切削凹部5hをベーンから突出させることにより該切削凹部5hを介してベーン4前後の空間を連通させることができる。ベーンポンプの仕様に応じて、切削凹部5hを突出しない位置に形成しておけば、ベーン4前後の空間を連通させないようにすることができる。

(もっと読む)

ベーンポンプ

【解決手段】 ベーンポンプ1に供給される潤滑油は、給油通路11の軸方向給油孔11a、直径方向給油孔11b、軸方向給油溝11cを介してポンプ室2Aに供給される。気体通路13は、ロータ3の軸部3Bの外周面に形成されて一端部が外部空間に連通される気体溝13aから構成してあり、かつこの気体溝の他端部は、上記ロータの回転により軸方向給油溝11cに間欠的に重合連通されるようになっている。

【効果】 気体通路を溝状の気体溝13aから構成しているので、従来装置のように気体通路13を貫通孔から構成する場合に比較して目詰まりが起こりにくいので、その流路面積を小さくすることができる。したがって気体通路から空気がポンプ室内に吸い込まれることを可及的に防止して、エンジンの駆動トルクが増大するのを防止することができる。

(もっと読む)

ベーンポンプ

【解決手段】 給油パイプ12からの潤滑油は、給油通路11の軸方向給油孔11a、直径方向給油孔11b、軸方向給油溝11cを介してポンプ室2Aに供給される。気体通路13は、直径方向気体孔13aと軸方向気体溝13bとを備え、直径方向気体孔13aは、直径方向給油孔11bが軸方向給油溝11cに連通された際に、軸方向気体溝13bに連通される。気体通路の流路面積をS1、給油通路の流路面積をS2、給油パイプの流路面積をS3、直径方向給油孔の直径をd2、ロータの回転方向における軸方向給油溝の幅をLとしたときに、給油通路の流路面積S2をS1<S2≦3×S1の範囲に、給油パイプの流路面積S3をS2<S3≦3×S2の範囲に、さらに給油溝幅Lをd2<L<4×d2の範囲に設定してある。

【効果】 気体通路13から空気がポンプ室内に吸い込まれてエンジンの駆動トルクが増大するのを可及的に防止することができる。

(もっと読む)

エンジンおよびエンジンのロアメタル欠品検査方法

【課題】I孔タイプのクランクシャフト、並びに、油溝偏芯型のアッパーメタルを具備するエンジンにおいて、ロアメタルの欠品を確実に確認できるエンジンおよびエンジンのロアメタル欠品検査方法を提供する。

【解決手段】半リング形状のアッパーメタル20およびロアメタル30と、を具備し、前記アッパーメタル20と前記ロアメタル30とは、前記アッパーメタル20の下端面20A・20Bと前記ロアメタル30の上端面30A・30Bとで当接し、前記アッパーメタル20は、内周面側に一方の下端面20Aから他方の下端面20Bまで周方向に油溝21が形成され、前記油溝21の深さは、前記アッパーメタル20の内周に対し偏心しており、かつ、前記下端面20A・20Bではゼロであって、前記油溝21の下端部(下端面20A・20Bが形成されている部分の近傍)には、前記下端面20A・20Bに開口する切り欠き25・25が形成される。

(もっと読む)

すべり軸受

【解決手段】 すべり軸受1は、環状溝2aと山部2bとを形成した軸受合金層2と、該軸受合金層の表面を覆う低摩擦性合成樹脂製のオーバーレイ層3とを備えており、該オーバーレイ層3の表面は、軸受合金層2の表面の凹凸面に倣って凹凸面となっている。上記山部2bは、回転軸による荷重がすべり軸受に加わった際に塑性変形して、回転軸とすべり軸受とをなじませることができるようになっている。

【効果】 従来技術が低摩擦性合成樹脂製のオーバーレイ層3を摩耗させて回転軸とすべり軸受とをなじませるのに比較して、本発明では山部2bを塑性変形させてなじませることができるので、速やかに回転軸とすべり軸受とをなじませることができる。

(もっと読む)

41 - 50 / 152

[ Back to top ]